金属仕上げにおけるショットピーニングとレーザーピーニング

10月 25, 2024

金属仕上げの世界では、耐疲労性の向上、表面硬度の強化、耐食性の向上が部品の寿命と性能を決定する重要な要素となっています。これらの性能向上は、金属部品の表面特性を変えるように設計されたさまざまなプロセスによって達成されます。その中でも、ショットピーニングとレーザーショックピーニングは、金属に有益な圧縮応力を導入することができる最も効果的な方法の2つであり、それによって重要な部品の耐用年数を延ばすことができます。

しかし、目的は同じでも、この2つの技術には、浸透深さ、精度、コスト、適用用途に大きな違いがあります。この記事では、ショットピーニングとレーザーショックピーニングの詳細な比較を行い、技術的な違い、典型的な用途、両者の選択に影響する主な要因を検討します。航空宇宙、自動車、医療機器などの業界のケーススタディを使用して、各工程の利点と限界を探ります。

ショットピーニングの概要

プロセス説明

ショットピーニングは、投射材を使って金属表面に衝撃を与える冷間加工プロセスです。これらの発射体は通常、鋼、ガラス、セラミックなどの球状材料でできています。ピーニング加工中、球状の媒体は空気ジェットまたは遠心力によって加速され、高速で表面に衝突します。衝撃のたびに表面に小さなくぼみができ、その下にある材料が圧縮されます。これにより、き裂の発生と進展に対する保護バリアとして機能する圧縮層が形成され、材料の疲労強度と応力腐食割れに対する抵抗力が向上します。

ショットピーニングによって生じる圧縮応力の深さは、通常、材料表面の上部0.1~1mmに影響し、多くの一般的用途には十分である。その欠点は、一般に粗い表面が残るため、追加の仕上げが必要になる場合があることです。もちろん、粗さは使用するピーニングメディアの材質によって異なり、一般にスチールメディアはセラミックまたはガラスビーズよりも粗い表面を残す。

ショットピーニングの模式図

代表的なアプリケーション

ショットピーニングは、耐用年数の間に繰り返し応力を受けるギア、コイルスプリング、車軸などの部品を強化するために、自動車産業で広く使用されています。航空宇宙分野では、ショットピーニングは、着陸装置や機体部品などの部品に適用されます。このような部品は、耐久性が安全性にとって重要であり、一般に形状が単純であるため、ショットピーニングの広範で精度の低い衝撃に適しています。

レーザーショックピーニングの概要

プロセス説明

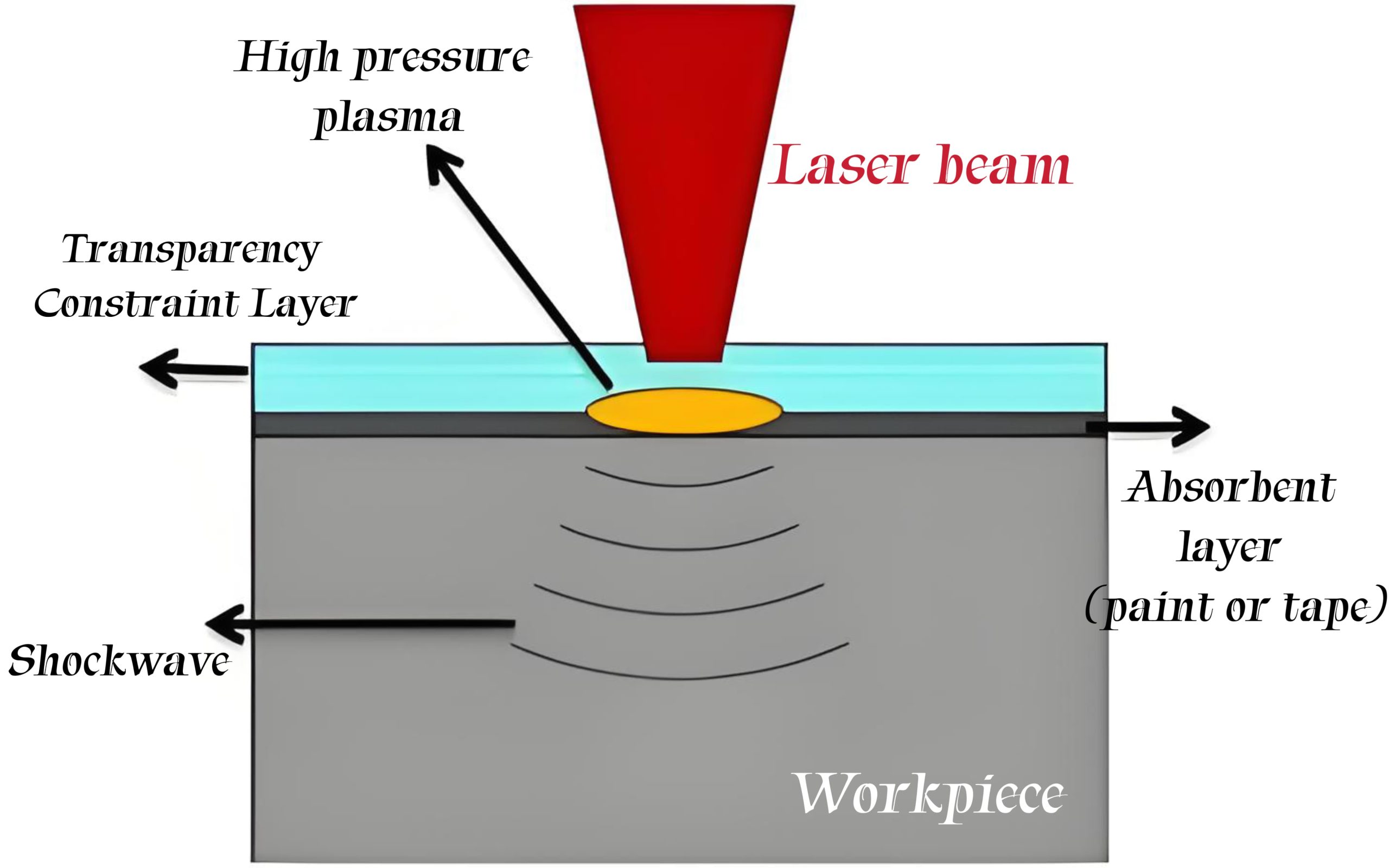

レーザーショックピーニングは、より高度な技術であり、高エネルギーレーザーパルスを金属表面に照射します。金属表面は通常、水などの透明カバー層によって直接アブレーションから保護されています。レーザーエネルギーは衝撃波を発生させ、その衝撃波は材料内を伝播し、表面下に深い圧縮応力を発生させます。このプロセスは、ショットピーニングよりも精度が高く、より深い圧縮層を生成できるため、耐疲労性と耐応力腐食割れ性を実現するための高応力用途に最適です。

レーザーショックピーニングの主な利点は、ショットピーニングよりもはるかに深い圧縮応力を生成できることです。場合によっては、これらの応力は表面から10 mm下まで浸透するため、高い疲労荷重を受ける部品の保護が強化されます。しかし、ショットピーニングとは異なり、レーザーショックピーニングでは表面が滑らかになります。これは、航空宇宙タービンブレードや医療用インプラントなど、応力と表面仕上げの両方の品質向上が必要な用途で特に有益です。表面粗さが減少することで、後処理工程が不要になり、時間とコストを節約できます。

レーザーショックピーニング

しかし、レーザーショックピーニングはかなり高価で、特殊な装置を必要とします。その使用は通常、重要で高価値の部品に限られ、追加コストは耐用年数の延長と性能の向上によって償却されます。初期費用は高くつくことがありますが、長期的な利益は初期投資を上回ることが多く、特に航空宇宙やエネルギーなど、潜在的な不具合が許されない業界ではその傾向が顕著です。

代表的なアプリケーション

レーザーピーニングは、部品が極度の熱応力や機械的応力に直面する産業で主に使用されます。たとえば、航空宇宙産業や発電産業のタービンブレードは、繰返し荷重下での耐用年数を延ばすために、レーザーピーニングされることがよくあります。ピストンのような応力の大きいエンジン部品などの自動車部品も、レーザーピーニングによって生じる深い圧縮応力の恩恵を受けています。医療分野では、レーザーピーニングは、インプラントの耐疲労性を向上させ、腐食に関連する不具合を最小限に抑えることによって、インプラントの寿命を延ばすために使用されています。

ショットピーニングとレーザーピーニングの違い

ショットピーニングとレーザーピーニングは、耐疲労性を向上させるという基本的な目的は同じですが、いくつかの重要な点で異なります。以下に、2つの方法の主な違いを示します:

ストレス印加法

ショットピーニングは、高速の投射材が材料表面にランダムに衝突することに依存しています。機械的衝撃は圧縮応力を発生させますが、プロセスの精度は低くなります。一方、レーザーピーニングは、集束したレーザーパルスを使用して制御された衝撃波を発生させるため、応力をより正確に加えることができます。

浸透深度

圧縮応力の深さは、2つの工程間の重要な違いです。ショットピーニングは通常、浅い応力(0.1~1 mm)を発生させますが、レーザーピーニングは材料に最大10 mmまで浸透させることができます。この深い浸透により、レーザーピーニングは、タービンブレードや高性能自動車部品など、高い応力を受ける部品に適しています。

タービンブレード

精度とコントロール

ショットピーニングは、発射体の衝撃の性質上、精度が低く、広い表面や単純な形状に適しています。対照的に、レーザーピーニングは高度に的を絞った適用が可能であるため、複雑な部品や繊細な部品などの特定領域の処理に適しています。

表面仕上げ

ショットピーニングでは通常、表面が粗くなるため、繊細な用途では追加仕上げが必要になる場合があります。しかし、レーザーピーニングでは、欠陥の少ない滑らかな表面が得られるため、さらなる加工の必要性が減少します。

コストとアクセシビリティ

コスト面では、ショットピーニングの方がセットアップ費用と運転費用が低いため、利用しやすい。費用対効果が優先される自動車や建設などの業界で広く使用されています。一方、レーザーピーニングはより高価であり、航空宇宙やエネルギーなどの業界で重要な部品の性能を向上させるために使用されることが多く、部品寿命の延長とメンテナンスの低減によって長期的なコスト削減を実現します。

金属の種類が方法を決める

ショットピーニングとレーザーピーニングによって生じる応力に対する反応は、金属によって異なります。適切なピーニング方法の選択は、金属の特性、適用環境、望ましい性能結果によって異なります。

スチール

鋼鉄は、工業用途、特に自動車および航空宇宙産業で最も一般的に処理される金属の1つです。ショットピーニングは、バネ、ギア、航空機の機体部品など、特に繰り返し荷重にさらされる鋼部品によく使用されます。これらの部品には、ショットピーニングによって生じる浅い圧縮応力で十分です。しかし、航空宇宙や発電に使用される高性能鋼合金の場合は、より深い応力を発生させ、過酷な条件下での耐疲労性を向上させることができるため、レーザーピーニングの方が普及しています。

アルミニウム

アルミニウムは、軽量材料が重要な自動車や航空宇宙などの産業で広く使用されています。汎用アルミニウム部品には、ショットピーニングで十分ですが、航空宇宙グレードのアルミニウム合金では、飛行中の高い応力に対応するために耐疲労性を強化する必要がある場合に、レーザーピーニングを使用することが多くなります。

航空宇宙グレードの素材は、より厳しい環境ストレスに対応する必要がある

チタン

チタンは、その高い強度対重量比と耐食性で知られており、航空宇宙および医療用途で人気があります。高い機械的応力と温度の上昇に耐える必要があるチタン製ファンブレード、耐疲労性と寿命を改善する必要がある人工関節や歯科インプラントのいずれにおいても、レーザーピーニングは、材料の表面仕上げを損なうことなく疲労寿命を改善する深い圧縮層を形成し、正確な精度と制御を提供することができます。

ニッケル合金

ニッケル超合金は、ガスタービンやその他の重要な発電用途のような高温環境で使用されることが多い。これらの合金は、その使用条件から、疲労や熱応力の影響を受けやすいため、表面処理はその性能にとって非常に重要です。レーザーピーニングは、より深い圧縮応力を発生させることで、タービンブレードやその他の重要な部品を繰り返し荷重や高温暴露による破損から保護し、部品の耐用年数を延ばすことができるため、ニッケル合金部品の処理方法として推奨されています。

比較ケーススタディ

自動車業界の事例

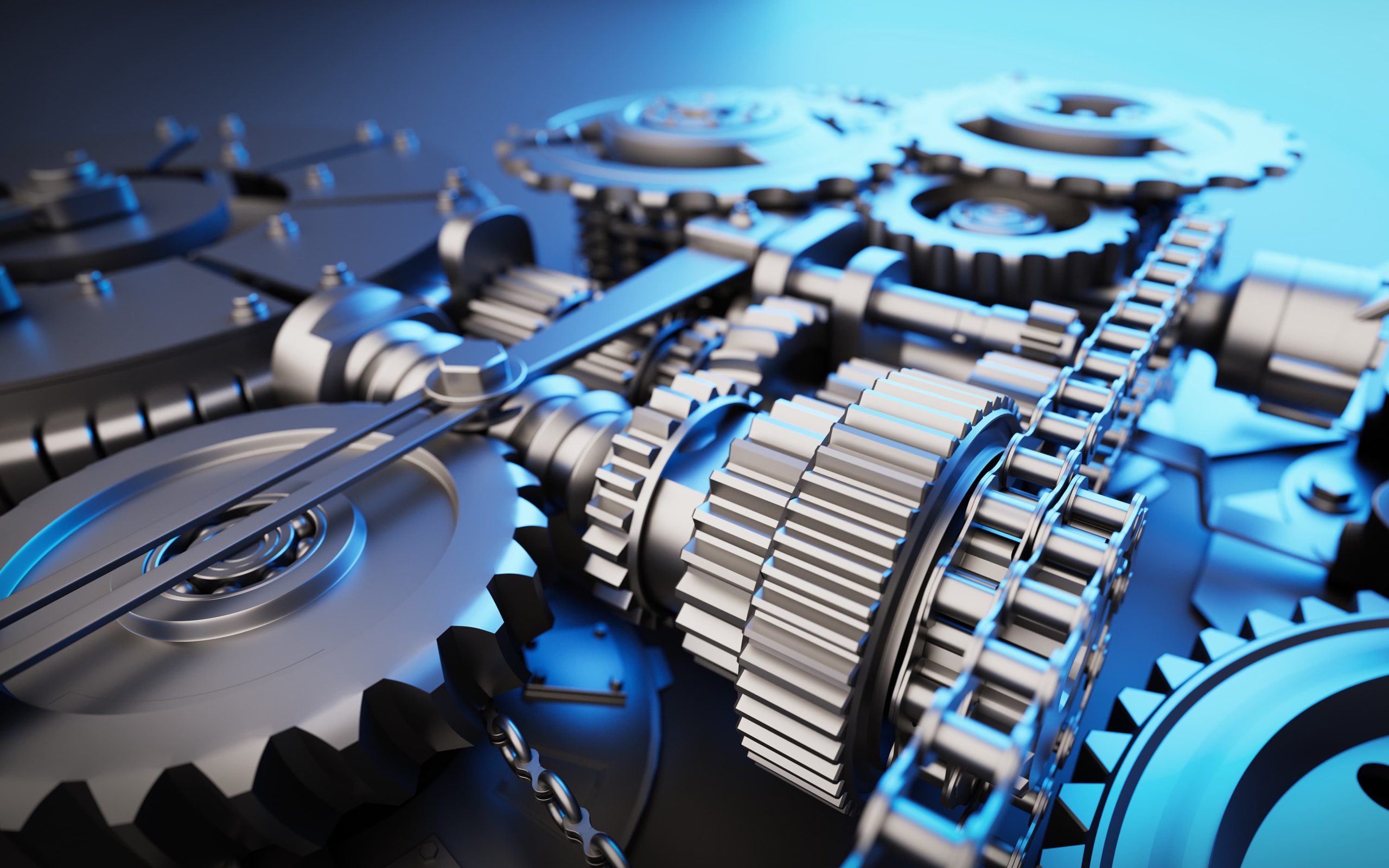

- ギアボックス部品のショットピーニング

ショットピーニングは、ギア、シャフト、ハウジングなどのギアボックス部品の疲労寿命を向上させるために、自動車産業で一般的に使用されています。金属発射体の高速衝撃によって表面に圧縮応力が発生し、耐摩耗性と耐疲労性が効果的に向上します。研究によると、ショットピーニングは、ギアボックス部品の疲労強度を30%まで向上させることができます。繰り返し荷重を受ける部品の場合、この強化は早期破損の防止に役立ちます。

ショットピーニングは一般に、レーザーピーニングよりもコスト効率が高く、セットアップコストが低く、処理時間が短いため、大規模な自動車製造に適しています。

ギア構造

- エンジン部品のレーザーピーニング

レーザーピーニングは、ピストンやクランクシャフトなどの重要なエンジン部品にますます使用されるようになっています。この工程では、ショットピーニングよりも深い圧縮応力を発生させるレーザーパルスを集光します。レーザーピーニングによる高応力部位の疲労寿命の改善は、通常50%以上です。これは、極端な熱的・機械的条件にさらされる部品にとって特に重要です。

レーザーピーニングは高価だが、寿命と性能の面での利点も大きく、高性能車には理想的である。

航空宇宙ケース

- 機体部品のショットピーニング

ショットピーニングは、機体スキンや主翼部品などの構造要素を含む機体部品に広く使用されています。このプロセスは、これらの部品の耐疲労性を向上させ、機体材料の疲労寿命を最大200%向上させることができます。

ショットピーニングは、低コストでセットアップが簡単であるため、多くの機体部品で最良の選択肢となっており、メーカーはさまざまな部品に効率的に実施することができます。

- タービンブレードのレーザーショックピーニング

対照的に、レーザーショックピーニングは、耐疲労性と応力分布の要件が重要なジェットエンジンのタービンブレードに、より一般的に使用されています。レーザーショックピーニングによって生成される深い圧縮応力は、タービンブレードの耐久性を大幅に向上させ、タービンブレードの寿命を最大70%延ばすことができます。

レーザーショックピーニングへの投資は、故障のリスクを低減し、これらの重要な部品の耐用年数を延ばすことによって正当化することができ、航空宇宙工学において価値あるプロセスとなっています。

- 医療業界の事例

医療用インプラントのレーザーショックピーニング

レーザーショックピーニングは、股関節や膝関節のインプラントなどの整形外科器具に使用されることが増えています。これらのインプラントは長期にわたって大きな機械的負荷に直面しますが、深い圧縮応力を効果的に誘発するこの方法の能力により、インプラントの寿命を延ばすことができます。レーザーショックを受けた医療用インプラントの平均寿命は100%延びた。従来の表面処理と比較して、レーザーピーニングはインプラントの耐久性を向上させ、合併症のリスクや再手術の必要性を低減する、より効果的なソリューションを提供します。

関節インプラント

まとめると、ショットピーニングとレーザーショックピーニングには、金属仕上げにおいてそれぞれ長所と短所がある。

ショットピーニングの利点は次のとおりです。 低コスト、低設定・運用コスト疲労強度を効果的に向上させることができる。材料の疲労強度を効果的に向上させることができるため、一般的な鉄鋼部品や、自動車のギアやバネなど単純な形状の部品によく使用される。しかし、その欠点は、次のようなことである。 表面を粗くするまた、発生する圧縮応力は浅い。

レーザーショックピーニングの利点は明白である。より深い圧縮応力を発生させることができ、材料の表面から10 mmの深さまで浸透させることができるため、タービンブレードのような高応力用途に適しています。 高精度 複雑で繊細な部品の加工に適しています。 表面を滑らかにする そして後処理のステップを減らす。しかし 高価で特殊な装置を必要とする.通常、航空宇宙のような重要な高価値部品に使用される。

異なる金属用途では、金属の特性や適用環境により、この2つの選択肢も異なる。全体として、2つの強化方法はそれぞれの適用分野で重要な役割を果たしており、特定のニーズに応じて総合的に検討する必要がある。

記事全体を見直すと、ショットピーニングとレーザーピーニングの両方が、さまざまな産業で部品の性能と寿命を向上させる上で重要な役割を果たしていることがわかります。どちらの方法を選択するにしても、材料の種類、部品の複雑さ、性能要件、コストへの影響などの要因を考慮する必要があります。各方法の独自の利点を理解することで、特定の用途について十分な情報に基づいた決定を下すことができます。

フィルター