アルミナブラスト媒体によるアルミニウムの研磨方法

12月 5, 2024

アルミニウム研磨が重要な理由

アルミニウムは、その軽量性、高強度、耐食性により、現代産業において欠かすことのできない素材となっている。航空宇宙から自動車製造、家電、建設業界まで、アルミニウムは様々な分野で重要な役割を果たしています。しかし、アルミニウムを加工する際に、表面に酸化、傷、バリなどの問題が発生することが多く、製品の性能や外観に対する要求が高くなっています。

研磨は、アルミニウムの表面欠陥を除去し、視覚効果と機能性を向上させることを目的とした重要な表面処理技術です。

アルミニウム研磨の3大目的

アルミ研磨は美観のためだけでなく、次のようなコア・ニーズを満たすためでもある:

- 製品の性能を向上させる: 表面の酸化物やバリを除去することで、部品のシール性と組み立て精度を向上させる。

- 素材の耐久性を高める: 研磨後、表面粗さと摩擦係数は減少し、材料は耐腐食性と耐摩耗性が向上する。

- 視覚効果を最適化する: 高級品に滑らかで均一な表面を提供し、商品価値を高める。

アルミニウム研磨の一般的な課題

研磨工程はアルミニウムの用途にとって非常に重要ですが、その実施プロセスは必ずしもスムーズではありません。一般的な課題をいくつか紹介しよう:

- 表面の損傷: アルミニウムはスチールよりも柔らかく、従来の研磨メディアでは簡単に傷がついてしまう。

- 酸化膜のクリーニングが不完全: アルミニウム表面の自然酸化皮膜は硬く、効率的で微細な研磨媒体が必要です。

- 一貫性の確保が難しい: 従来の研磨方法では、大面積や複雑な構造物の均一な表面処理を達成することが困難な場合が多い。

- 環境とコンプライアンスの問題 伝統的な研磨材料や研磨工程の多くは汚染物質を発生させ、現代の産業環境基準に適合していない。

アルミニウム研磨の核心的課題

表面感度

アルミニウムは、その柔らかい質感(ブリネル硬度は、合金の組成にもよりますが、通常30~150の範囲です)のため、特に傷の影響を受けやすくなっています。研磨工程では、媒体の硬度を間違って選択すると、次のような問題が生じます:

- 傷や表面の欠陥: 硬度が高すぎるメディアは、アルミニウム表面、特に薄肉のアルミニウムや複雑な曲面に深い傷を残す可能性があります。

- 不均一な摩耗: 硬度が低すぎるメディアは、酸化被膜や不純物を均一に除去できず、表面の仕上がりに影響する。

例えば、アルミニウム合金の航空部品の精密加工では、表面粗さの要求が非常に高い(通常、Ra値は0.4ミクロン以下である必要がある)。媒体の形状が不規則であったり、硬度が低すぎたりすると、局所的な表面処理がうまくいかず、再加工率や製造コストが上昇する可能性がある。

公害問題

従来のサンドブラスト媒体(石英砂やスチールショットなど)は、アルミニウムの表面に不純物や微粒子を残すことがあり、最終製品の外観に影響を与えるだけでなく、次のような問題を引き起こす可能性があります:

- 材料特性の低下: 表面残留物は局部腐食を引き起こし、アルミニウムの耐食性を低下させる可能性がある。

- 後工程への影響: 自動車産業では、溶射や電気メッキは表面の清浄度に対する要求が極めて高く、汚染があるとコーティングの密着性が低下したり、欠陥が生じたりする。

プロセス効率

従来の琢磨材は、特にワークピースの大量バッチや複雑な形状を処理する場合に非効率的です。特に以下の問題が顕著である:

- 労働時間の増加: 中粒子が不均一であったり、壊れやすかったりすると、研磨時間が長くなります。従来のサンディング工程では、望ましい効果を得るために平均3~5倍の時間がかかります。

- 過剰なエネルギー消費: 研磨効率が悪いため、装置の稼働時間が長くなり、それに伴ってエネルギーコストが増加する。

環境保護とコンプライアンス

工業排出物に対する世界的な要求は、特にアルミニウム加工を含む産業において、ますます厳しくなっている。従来のメディアの使用は、しばしば以下のような環境問題を伴う:

- 粉塵汚染

- メディアリサイクルの難しさ

球状アルミナメディアの利点

表面感度と高硬度のバランス

アルミニウムの表面は柔らかく傷がつきやすいため、洗浄能力と表面保護のバランスをとるためには、適切な硬度のメディアが必要である。

- 高純度 球状アルミナブラスト媒体は、最大9のモース硬度を有し、酸化層および表面欠陥を効果的に除去することができます。

- 長寿命: 従来のサンドブラスト媒体と比較して、球状アルミナブラスト媒体は耐摩耗性が強く、繰り返し使用できるため、交換頻度と全体的なコストを削減できます。

研磨後、アルミニウム金型やボディ部品の表面は、一貫性と平滑性を維持する必要があります。球状アルミナの高い硬度は、穏やかな表面接触能力と相まって、アルミニウムの表面構造を損傷しないようにします。

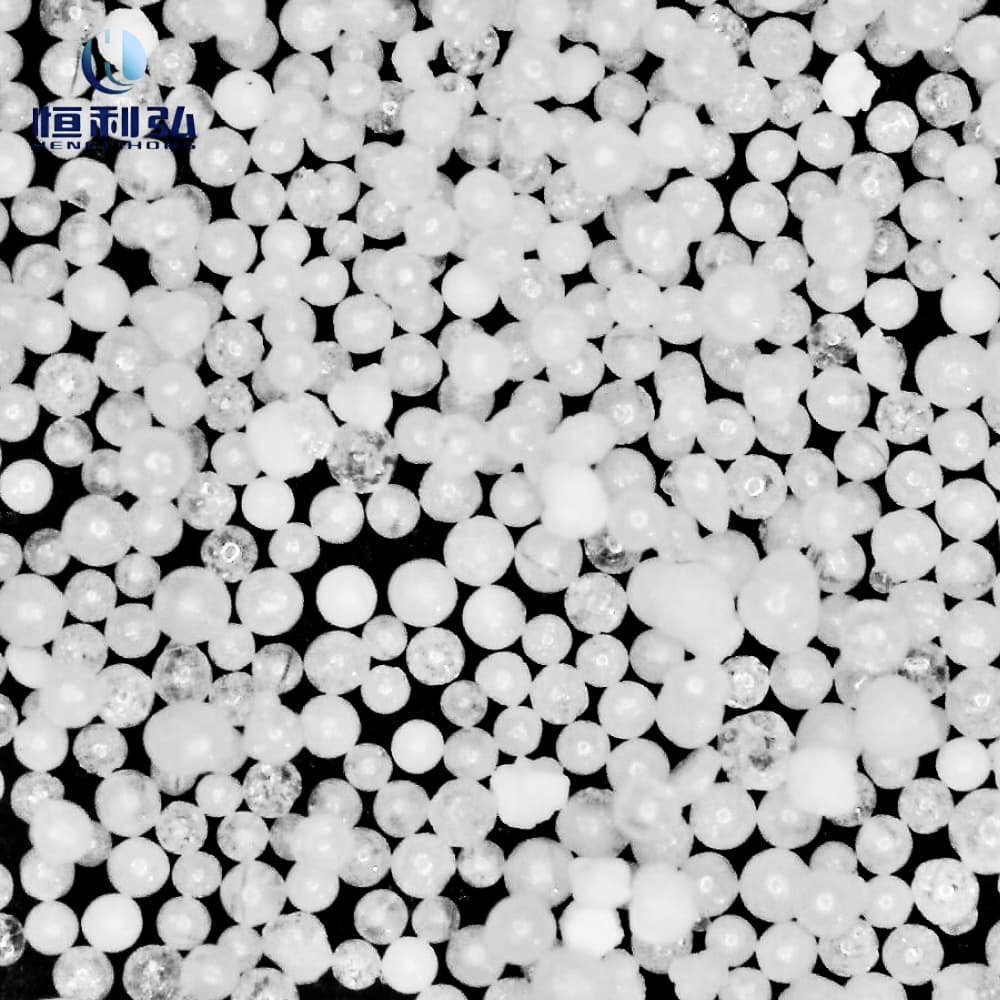

微細で均一な研磨

アルミニウムは複雑な形状や微細な部品の表面処理を伴うことが多く、メディアのサイズと分布の均一性が鍵となる。

- 球状アルミナブラスト媒体 最小粒径5ミクロンのオプション特に、航空機のエンジン部品や電子製品の筐体など、複雑な形状や需要の高い表面を持つアルミニウム部品に適しています。

- 均一な粒子形状と粒子分布により、研磨後にマット効果や鏡面効果を明らかなテクスチャーなしに表現することができる。

- アルミニウム合金タービンブレードまたは3C電子製品の表面処理では、球状アルミナブラスト媒体は、その微細なサイズで一貫した表面処理効果をもたらし、関連業界の微細な外観の要件を満たします。

汚染と洗浄効率

アルミニウムは、研磨工程で媒質によって汚染されやすい。石英砂やガラスビーズのような従来の材料は、破片や化学残留物を残し、完成品の品質に影響を与える可能性があります。

- 球状アルミナ媒体の純度は99%以上と高く、使用中に不純物や化学汚染は発生しません。

- 壊れにくく、分解が早いため、加工後はほとんど残留物がなく、洗浄時間とその後の加工コストを大幅に削減できる。

- 例えば、アルミニウム部品が食品産業や医療産業で使用される場合、表面の清浄度に対する要求は極めて高い。球状アルミナの高純度特性は、研磨後の表面に残留物がなく、使用の安全性に影響を与えないことを保証します。

プロセス効率と環境適応性

高温、高強度の連続生産環境では、媒体の耐食性、放熱性能、プロセス効率が重要な考慮事項となる。

- 耐食性: 球状アルミナブラスト媒体は、湿気の多い環境や酸性の環境でも安定した状態を保ち、分解せず、研磨効果に影響を与えません。

- 効率的な放熱: 媒体の構造設計は熱放散を容易にし、高周波使用下でのワークピースと媒体の温度を効果的に下げ、熱変形を避ける。

- 大規模な工業生産(自動車製造など)において、球状アルミナは時間当たりの研磨量を増加させるだけでなく、その放熱性能により装置の冷却需要を低減し、耐用年数を延ばすことができる。

環境保護と業界のコンプライアンス

厳しい環境規制の下で、工業用研磨メディアの環境性能と生産基準は極めて重要である。

- 球状アルミナは ISO9001:2015およびISO14001 製造および使用時の環境コンプライアンスを保証するために認証された。

- リサイクル可能であるため、廃棄物処理量を大幅に削減できる。産業公害を減らし、企業の処理コストを削減する。

- 新エネルギー産業(アルミニウム電池の筐体製造など)では、環境規制により製造時の廃棄物排出を最小限に抑えることが求められている。球状アルミナの環境特性は、企業が国際基準を満たすのに役立ちます。

具体的な応用例

航空産業:効率的な脱酸と精密研磨

ある航空製造会社は、球状アルミナサンドブラスト媒体で航空機アルミニウム合金スキンを処理することにより、表面粗さRa 0.2µmを達成することに成功しました。

このメディアは、表面精度を向上させるだけでなく、高い硬度と迅速な分解特性により、メディアの残留物や洗浄時間を削減し、生産効率を大幅に向上させる。

このプロセスはAS9100規格と環境規制にも準拠しており、航空部品の表面処理に理想的な選択肢となっている。 [1]

自動車製造:エンジン部品と車体の効率的処理

アルミニウム合金エンジン部品の処理にBA-10球状アルミナブラスト媒体を使用している自動車メーカーは、この媒体が従来の研磨媒体よりも約15%効率的であることを確認しています。さらに、その迅速な分解特性により、生産ラインの洗浄コストが大幅に削減され、1バッチあたりの洗浄時間が40分から25分に短縮されます。これらの利点は、車体の表面処理と外観の最適化にも十分に反映されている。 [1]

電子製品:筐体と部品の表面均一研磨

電子製品におけるアルミニウム筐体の仕上げは、その市場競争力に直接影響する。

ある家電メーカーは、球状アルミナを使用して、粗さRa 0.1μmを維持しながらスマートフォンの筐体をつや消し仕上げに研磨している。

この高純度メディアは、汚染残留物を排除し、美観と機能性における製品の一貫性を保証し、ハイエンドの電子機器に対する消費者の需要を満たす。

さらに、球状アルミナの優れた放熱性能は、ヒートシンクなどの内部部品を研磨する際に、電子製品全体の性能をさらに向上させる。 [2]

当社を選ぶ理由

当社の球状アルミナサンドブラスト媒体は、そのユニークな特性と設計により、業界における高精度の表面処理に理想的な選択肢です。以下は、当社の製品の利点と特徴の概要です:

超微粒子:きめ細かく均一な処理

最小粒子径は5ミクロンに達することができ、複雑な幾何学的形状の処理に適しており、微細な領域に浸透して均一で微細な研磨効果を確保し、特にハイエンドの電子製品や複雑な部品の表面処理に適している。

効率的な研磨:生産サイクルの短縮

球面設計と超微粒子化により、短時間で表面粗さと欠陥を除去し、研磨効率を大幅に向上させます。生産サイクルが短縮され、工程数が減少し、生産コストが大幅に削減され、生産量が増加します。

高純度:不純物を減らし、品質を確保

高純度材料はコンタミネーションを回避し、各加工工程の清浄度と最終製品の品質を保証し、医療や半導体製造のような極めて高い清浄度が要求される産業に適している。

マットな表面効果:美しさと機能性を両立

処理された表面はエレガントなマット効果を示し、過剰な明るさによる反射の問題を回避すると同時に、素材の自然な質感を保ち、製品の美しさと手触りを向上させる。

幅広い適用性:複数の分野のニーズを満たす

この媒体は、金型サンドブラスト、3C電子製品、自動車製造、航空宇宙などの産業で広く使用され、さまざまな環境とプロセス要件の表面処理ニーズを満たし、高精度と一貫性を確保することができます。

耐久性の向上:摩擦を減らし、寿命を延ばす

処理された表面はより滑らかで繊細になり、摩擦抵抗が減少するため、製品の耐久性と耐用年数が大幅に向上します。この特徴は、摩擦の影響を受けやすい部品にとって特に重要であり、機器のメンテナンス・サイクルを延ばすことができる。

プロジェクト開始時に、お客様の具体的なニーズについてご相談いただくことをお勧めします。当社の専門家チームが、お客様の問題を最短時間で解決するために、専門的な技術サポートとカスタマイズされたソリューションを提供いたします。

無料トライアルとサンプルテスト

当社製品の性能を十分にご理解いただくために、無料トライアルサービスを提供しています。

当社のサンプルをお試しいただくことで、製品の効率的な研磨能力と優れた表面処理効果を直感的に感じていただき、当社の技術的優位性と製品品質をご確認いただけます。

また、ワークピースをお送りいただければ、分析時間を短縮することができます。

ご満足いただける解決策を提供いたしますので、ご安心ください!

連絡先

より多くの製品情報、技術サポート、カスタマイズされたサービスをご希望の場合は、お気軽にお問い合わせください。以下の方法でお問い合わせいただけます:

- WhatsAppの電話: +86 180-6835-1533

- Eメール contact@hlh-js.com

- 公式サイト https://hlh-js.com/

製品の仕様、安全性データ、実際のユーザー事例などを提供します。これらの追加情報により、製品がお客様のニーズに合っているかどうかをより的確に評価することができます。

皆様のご相談をお待ちしており、プロフェッショナルなサポートとサービスを提供させていただきます。

[1]ヴァレンス・サーフェス・テクノロジーズ社から、航空および自動車製造における研磨事例を紹介。

[2] デンカ・カンパニー・リミテッドの電子部品と熱管理における球状アルミナの応用に関する詳細な説明より。

フィルター