クライオジェニック・デフラッシングの適切なサイズの選択製品の品質と安全性の向上

9月 25, 2024

工業生産において、バリは一般的な問題です。バリは製品の外観に影響を与えるだけでなく、重大な安全上の問題を引き起こすこともある。例えば、近年、いくつかの携帯電話ブランドで、バッテリーのショートや爆発によるリコールが発生している。調査の結果、これらのケースのいくつかは内部部品のバリが直接関係していることが判明した。これらのネガティブな出来事は、莫大な経済的損失をもたらしただけでなく、ブランドの評判に深刻な影響を与え、消費者に製品の安全性を疑問視させた。したがって、デフラッシングの重要性を過小評価することはできない。

デフラッシングは、特に電子部品を含む製品を製造する場合、製品の品質と安全性を確保するための重要なステップです。効果的なデフラッシング工程により、バリによる短絡や接触不良などの問題を回避し、製品の信頼性と寿命を向上させることができます。また、ワークの表面仕上げが改善され、全体的な美観が向上し、製品の市場競争力が高まります。

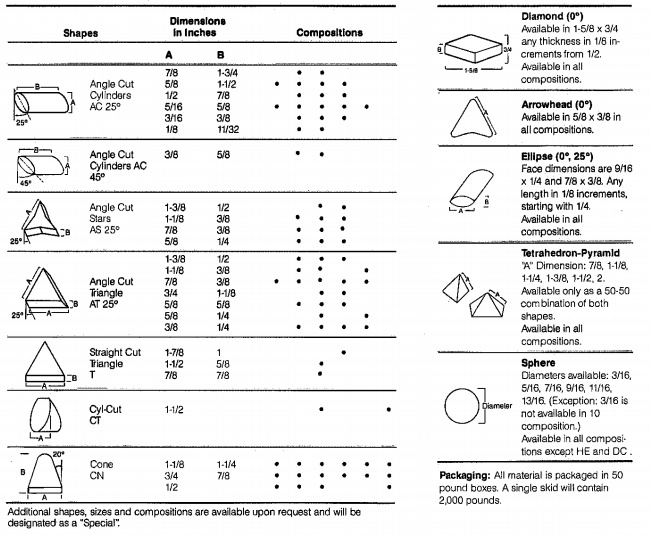

この問題を認識した後、適切なデフラッシング媒体と技術を選択することが、研究すべきことである。プラスチック、金属、複合材料のいずれであっても、デフラッシングメディアの種類によって、デフラッシング効果、適用材料、プロセス要件が異なります。この記事では、極低温デフラッシング媒体のさまざまなサイズを紹介することに焦点を当てます。適切なメディアサイズの選択は、デフラッシングの品質に影響するだけでなく、生産効率とコストにも直接影響します。サイズが大きすぎると、デフラッシュにムラが生じ、部品表面にダメージを与える可能性があり、小さすぎるとデフラッシュ効率が低下する可能性があります。したがって、メディアサイズを正しく選択することは、お客様の生産効率の向上、不良率の低減、製品品質の確保に役立ちます。

産業分類と需要

航空宇宙精密ゴムシールとコネクター

航空宇宙産業では、部品の精度に対する要求が非常に高く、特にゴム製シール、プラスチック製コネクター、ケーブルシースなどの軟質材料の適用が重要です。これらの部品は通常、材料の高弾性、高耐熱性、高強度が要求されるが、製造工程でバリが発生しやすく、ひいては密封性や全体的な性能に影響する。航空宇宙機器の信頼性と安全性を確保するため、航空宇宙分野ではPC-40(0.4mm)やPC-50(0.5mm)など、軟質素材を傷めることなく部品表面のバリを効果的に処理できる小型メディアが主に使用されています。

自動車産業ゴム製シールおよび内装部品

自動車業界では、ドアシール、エンジンシール、内装部品、ヘッドライトハウジングなどの部品にゴムやプラスチック材料が広く使用されている。これらの部品は、使用中に優れた耐久性を維持するだけでなく、厳しい気密性と表面仕上げの要件を満たす必要があります。例えば、ドアシールの気密性は、車両の防水・防風・防音機能にとって極めて重要です。PC-75(0.75mm)やPC-100(1.0mm)などの中型メディアは、このような複雑な形状の部品のバリを除去し、滑らかで完璧な表面を確保するのに特に適しています。

3Dデジタルエレクトロニクス:小型プラスチック部品とフレキシブル・コネクタ

3Dプリンティング技術とデジタル・エレクトロニクス産業の発展により、小型プラスチック部品やフレキシブル・コネクタの大規模な応用が推進されているが、これらの部品は通常複雑で繊細であり、極めて高い表面精度が要求される。特に、フレキシブル回路基板、小型プラスチックパッケージ、複雑な形状の部品は、細部まで正確にバリ取りする必要があります。PC-40(0.4mm)やPC-50(0.5mm)のような小さなサイズのメディアは、これらの部品の微細な構造に入り込み、効果的にバリを除去し、高精度で損傷のない部品を保証することができます。

サイズ別アプリケーションガイド

PC-40 (0.4mm)

- 航空宇宙小型シール(Oリング)

- 材質ポリウレタンまたはシリコーン

- 効果気密性と液密性を確保し、表面の微小なバリを除去し、シール性能を向上させる。

- 自動車用:ウィンドウ・シールなどの小型ゴム・シール

- 材質EPDMまたはネオプレン

- 効果水や空気の浸入を防ぎ、密閉性と耐久性を確保する。

- 3Dデジタルエレクトロニクス:3Dプリンティング用小型ハウジング部品

- 材質PLAまたはABSプラスチック

- 効果:表面の平滑性と外観を向上させ、他の部品との適合性を確保する。

PC-50 (0.5mm)

- 航空宇宙軽量複合構造部品のエッジ処理

- 素材炭素繊維またはガラス繊維

- 効果バリを除去し、構造強度と表面平滑性を確保する。

- 自動車小型内装プラスチック部品

- 材質ポリプロピレンまたはABS

- 効果:外観を改善し、バリを除去して快適性を高める。

- 3Dデジタルエレクトロニクス小型センサーハウジング

- 素材ナイロンまたはポリエステル

- 効果ハウジングの気密性と耐久性を確保する。

PC-75 (0.75mm)

- 航空宇宙シーリングガスケット

- 材質ポリマー(PTFEなど)

- 効果良好なシール性能を確保し、表面のバリを除去して漏れを防ぐ。

- 自動車用燃料系統部品(燃料ポンプハウジングなど)

- 素材ポリカーボネートまたはナイロン

- 効果バリを除去して燃料漏れを防ぎ、スムーズな流れを確保する。

- 3Dデジタル・エレクトロニクス3Dプリントコネクター

- 素材PLAまたはPETG

- 効果:接続の安定性を向上させ、スムーズな信号伝送を実現。

PC-100 (1.0mm)

- 航空宇宙中型複合部品(デフレクターなど)

- 素材炭素繊維複合材料

- 効果表面欠陥を除去し、空力性能と強度を確保する。

- 自動車ダッシュボードとドアトリムパネル

- 材質ABSまたはPVC

- 効果:外観品質を向上させ、バリを除去して快適性を高める。

- 3Dデジタルエレクトロニクス中型ハウジング部品

- 素材ポリアミドまたはポリカーボネート

- 効果:全体的な安定性と耐久性を向上させる。

PC-120 (1.2mm)

- 航空宇宙大型複合構造部品(翼のブラケットなど)

- 材質アルミニウム合金またはカーボンファイバー

- 効果バリを除去し、構造強度と安全性を確保する。

- 自動車用中型シール(エンジンカバーシールなど)

- 材質EPDMまたはポリウレタン

- 効果エンジンルームの密閉性を確保し、騒音や振動を低減する。

- 3Dデジタルエレクトロニクス:大型フレキシブル基板ハウジング

- 素材ポリエステルまたはポリイミド

- 効果信号の安定性を確保し、筐体の耐久性を確保する。

PC-150 (1.5mm)

- 航空宇宙大型シール

- 材質フッ素ゴムまたはポリウレタン

- 効果高強度部品に適し、良好なシール性能を確保する。

- 自動車大型内装部品

- 材質ポリプロピレンまたはABS

- 効果バリを除去し、外観品質と快適性を向上させる。

- 3Dデジタルエレクトロニクス大型3Dプリント部品

- 素材PLAまたはPETG

- 効果:外観と機能を向上させ、部品の強度を確保する。

PC-200 (2.0mm)

- 航空宇宙重複合構造部品

- 材質アルミニウム合金または炭素繊維複合材

- 効果構造の完全性と安全性を確保するため、粗面を除去する。

- 自動車用大型ゴムシール(ドアシールなど)

- 材質EPDMまたはネオプレン

- 効果良好な密閉性と耐久性を確保する。

- 3Dデジタルエレクトロニクス大型電子部品の筐体

- 材質ポリカーボネートまたはABS

- 効果電気的故障の可能性を避けるため、部品の安全性を確保する。

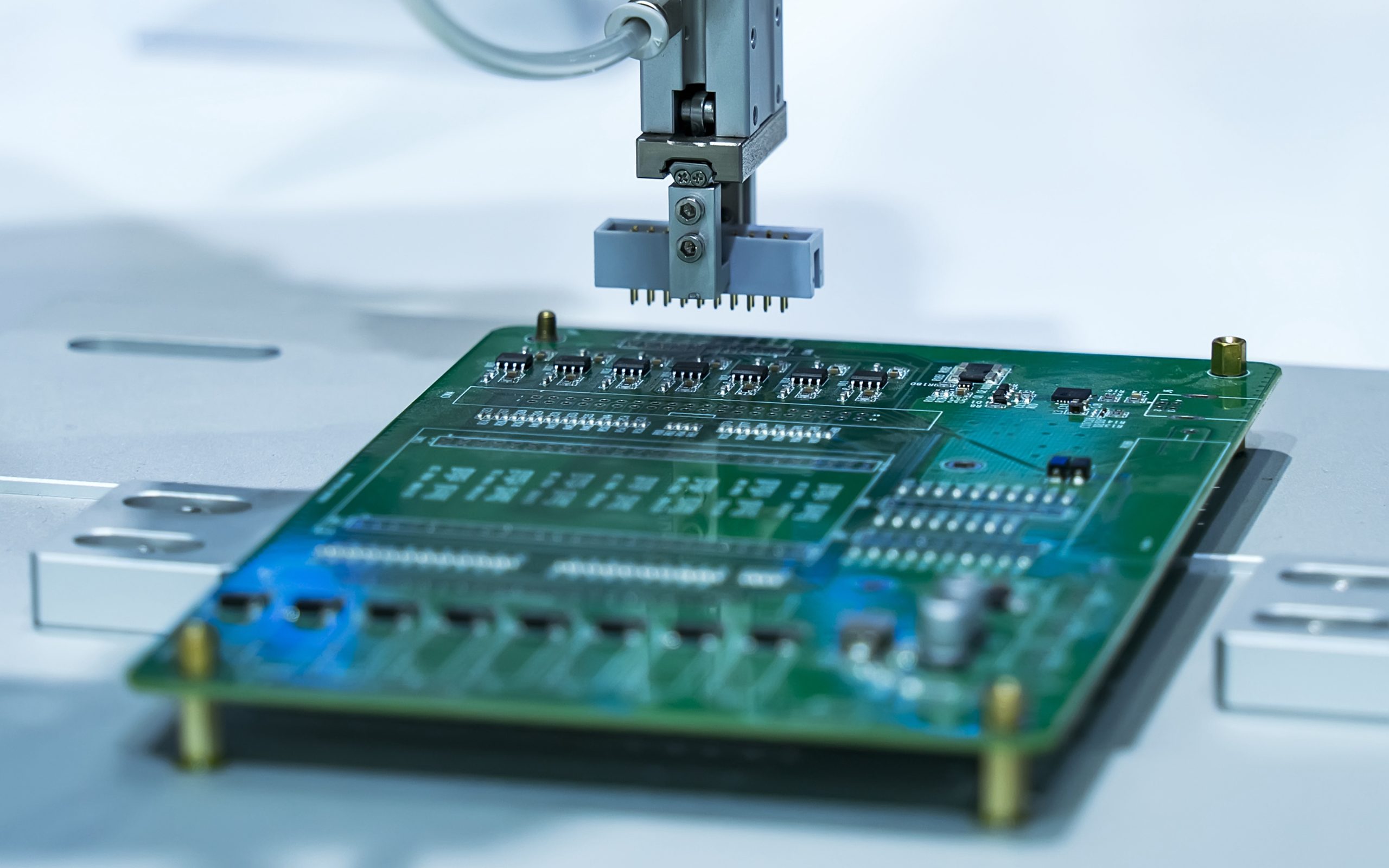

精密回路基板

メディアの組み合わせ

ワークピースによっては、2つ以上の異なるメディアを一緒に研磨する必要がある場合があります。このような状況は通常、次のような場合に起こります:

- プロセス要件が異なる: ワークピースによっては、加工中に大きなバリや粗い表面を除去するために1つのメディウムを使用し、その後、より細かい研削のために別のメディウムを使用する必要がある場合がある。例えば、自動車部品の最初のデフラッシングには、より大きな極低温デフラッシング用メディウムを使用し、その後、表面平滑化のためにより小さなメディウムを使用することができる。

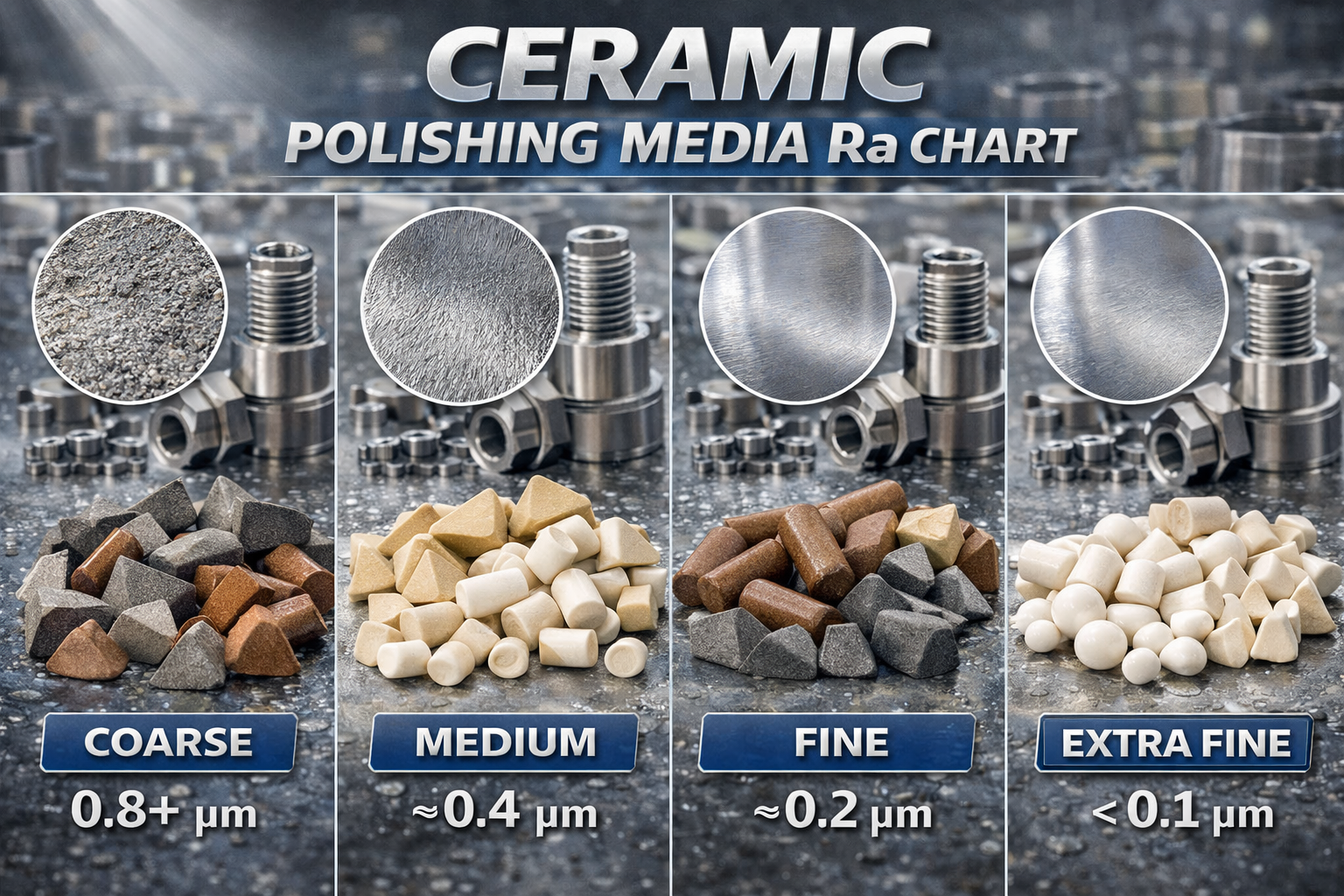

- 素材特性: 異なる材質のワークピースは、デフラッシング時に異なるタイプの媒体を必要とする場合がある。例えば、航空宇宙分野の複合材構造部品は、構造強度を維持するために極低温脱脂媒体で処理され、その後、より詳細な表面処理を行うために他の研磨材(セラミックやプラスチック媒体など)が使用されます。

- 最適化効果: メディアを組み合わせて使用することで、より良い加工結果を得ることができる。異なるメディアは互いに補完し合うことができ、極低温デフラッシング・メディアはバリを除去し、他のメディアはより良い表面仕上げや特定の表面特性を提供することができる。

- 複雑な形状: 複雑な形状のワークピースの場合、単一のメディウムでは、所望の効果を十分に得られないことがある。メディアを組み合わせることで、各パーツが適切に処理されるようになります。

[親切なリマインダー]

通常、前処理されたワーク自体には様々な条件があり、一つの媒体だけでは表面処理が完了しない場合があります。そのため、私たちはお客様にカスタマイズされたデフラッシングソリューションを提供します。ページ右上の電話からお問い合わせいただくか、直接青いボタン「お見積もり」をクリックし、ワークのサンプルをお送りください。お客様のご要望、ワークの品質、ワークの材質などに応じて評価し、最も時間と労力を節約できる方法で表面処理を完了し、お客様にお届けします。信頼できるサプライチェーンと強力な技術サポートで、お客様の生産計画をエスコートします。

具体的な例を挙げてください:

航空宇宙における複合構造部品

- ワークタイプ: ウィング・ブラケット

- 複合メディア:極低温脱泡メディア+セラミック粉砕メディア

- 理由最初に大きなバリを除去した後、セラミックメディアを使用して表面の平滑性を向上させ、空力性能を確保する。

自動車の燃料系統部品

- ワークタイプ:燃料ポンプ・ハウジング

- コンビネーションメディア:極低温デフラッシングメディア+プラスチック研磨メディア

- 理由まず、流体の流れを確保するためにバリを除去し、次に燃料漏れを防ぐためにプラスチックメディアで表面仕上げを改善する。

医療機器のシール

- ワークタイプ:ポリウレタン・シール

- コンビネーションメディア:極低温脱泡メディア+微細研磨材

- 理由バリ除去のための初期処理後、生体適合性とシール性能を向上させるために微細な研磨剤を使用する。

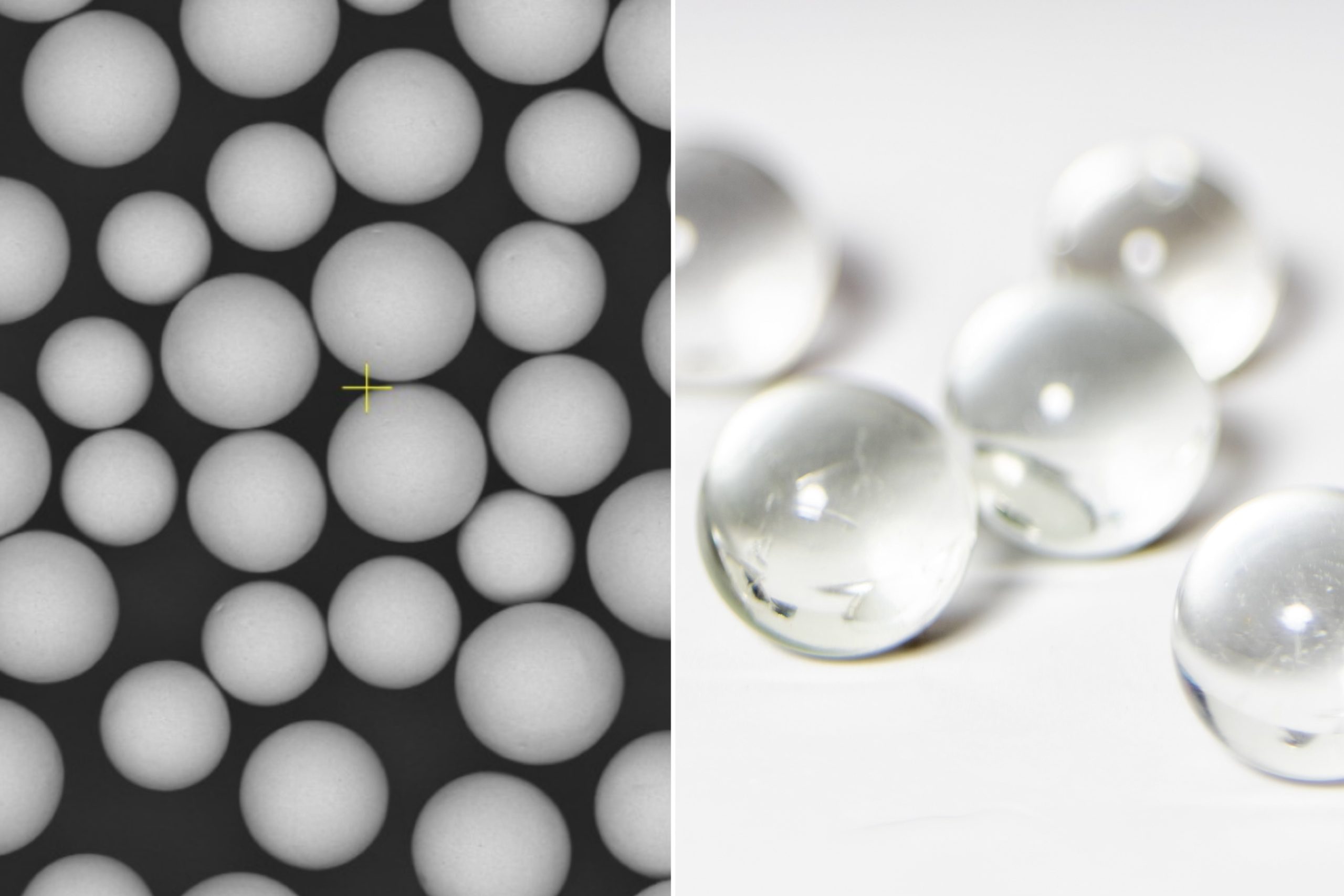

Oリング

機材紹介

デフラッシングの品質を確保するためには、適切なメディアサイズを選択することに加え、装置の選択も重要な要素となる。このメディアに適した4機種を紹介する。

- 液体窒素クライオフィニッシングマシン

液体窒素クライオフィニッシングマシンは、最も一般的に使用されているクライオジェニックデフラッシング装置です。液体窒素を使用してワークを極低温に冷却し、材料表面を脆くした後、メディアの機械的摩擦によってバリを除去します。高度なデフラッシング装置には、通常、自動制御システムが装備されており、効率的なデフラッシングを保証するために、部品の材質とメディアのサイズを正確に制御することができます。

メリット

- 自動制御:温度と振動数を正確に制御し、安定したデフラッシングを実現。

- 汎用性:プラスチック、金属、複合材料など、さまざまな素材や部品に適しています。小さな精密部品から大きな構造部品まで、効率的に加工できます。

- 環境保護:液体窒素冷却を使用し、汚染がなく、環境基準に沿っている。

- 振動デフラッシングマシン

振動によってワークと研磨材が混合され、摩擦によってバリが除去されます。極低温脱脂媒体と組み合わせることで、脱脂効果を高めることができます。

メリット

- 均一性:ワーク表面の均一なデフラッシングを保証でき、大量生産に適している。

- 多用途:デフラッシングと表面平滑化を同時に行うことができ、時間を節約できる。

- 適用シーン自動車部品や電子部品、特に複雑な形状のワークピースの大量生産に適しています。

- サンドブラスト機

圧縮空気を使用して、極低温脱泡媒体をワーク表面に高速でスプレーし、バリや不純物を除去します。スプレー圧力と媒体粒子径は、異なるワークピースに適応するように調整することができます。

メリット

- 効率的なバリ取り:大きなバリや硬いバリの除去に最適。

- 多様な用途:プラスチックや金属など様々な素材に使用でき、幅広い加工が可能。

- 適用場面:航空宇宙、自動車、電子機器製造などの産業では、エンジン部品、ハウジング部品などを加工する。

- 超音波洗浄機

高周波の音波で液体中に微細な気泡を発生させ、気泡がはじけるときに強い衝撃力を発生させ、ワーク表面の微細なバリを除去することができる。

メリット

- 細心の注意:複雑な形状のワークピースに適しており、細部まで確実に加工されます。

- 環境に優しい洗浄:環境への影響を軽減するため、水性溶液を使用。

- 用途:主に医療機器や電子部品などの産業で、小型ワークや精密ワークの加工に使用される。

競争の激しい今日の工業生産環境において、バリ除去は製品品質向上の鍵であるだけでなく、安全性と信頼性を確保するために必要なステップでもあります。弊社では、様々なサイズのメディアに対するアプリケーションガイドや装置紹介を通じて、お客様に包括的なソリューションを提供できるよう努めています。極低温脱泡媒体やその用途について、さらにご質問がございましたら、お気軽にお問い合わせください。お客様の生産計画が円滑に進むよう、専門的なアドバイスとカスタマイズされたソリューションを心を込めて提供いたします。

フィルター