クライオジェニック・デフラッシング・プロセスとは何ですか?

9月 19, 2024

現代の製造業において、バリ取りやバリ取りは製品の精度と品質を確保するための重要なステップです。自動車部品であれ、電子部品であれ、その他の工業製品であれ、バリの問題は常に製造業者を悩ませてきました。バリは製品の外観に影響を与えるだけでなく、機械装置の動作不良を引き起こし、製品の寿命を縮めることさえあります。そのため、いかに効率的かつ経済的にバリを除去するかが、製造業で注目されている。技術の絶え間ない進歩に伴い、革新的なバリ取り技術が徐々に世間の目に触れるようになりました。従来のバリ取り工程に比べ、この技術は高い効率と精度を誇るため、産業オートメーションや精密製造に欠かせないものとなっています。この記事では、極低温デフラッシングプロセスを詳しく紹介し、その動作原理、従来のプロセスとの違い、適用可能な材料、製造における利点を探ります。

クライオジェニック・デフラッシング・プロセスとは何ですか?

定義

クライオジェニックデフラッシングプロセスは、その名の通り、ワークを極低温に冷却した後、物理的な手段でバリを除去する技術である。その原理は、材料をもろい状態まで冷却することで、表面のバリがもろくなり、そのバリを機械的振動などの物理的手段で簡単に除去することができる。一般的な冷却媒体は液体窒素で、材料をマイナス150℃に近い低温まで急速に冷却することができ、それによって理想的なバリ取り効果を得ることができる。

低温バリ取りは、プラスチック、シリコン、ある種の軟質金属など、熱に弱い素材に特に適しています。これらの材料は高温で容易に変形したり損傷したりするため、従来の機械的または化学的バリ取り方法では正確な処理が困難でしたが、低温プロセスではこれらの問題を回避し、ワークピースの形状や性能を維持しながらバリ取りの目的を達成することができます。

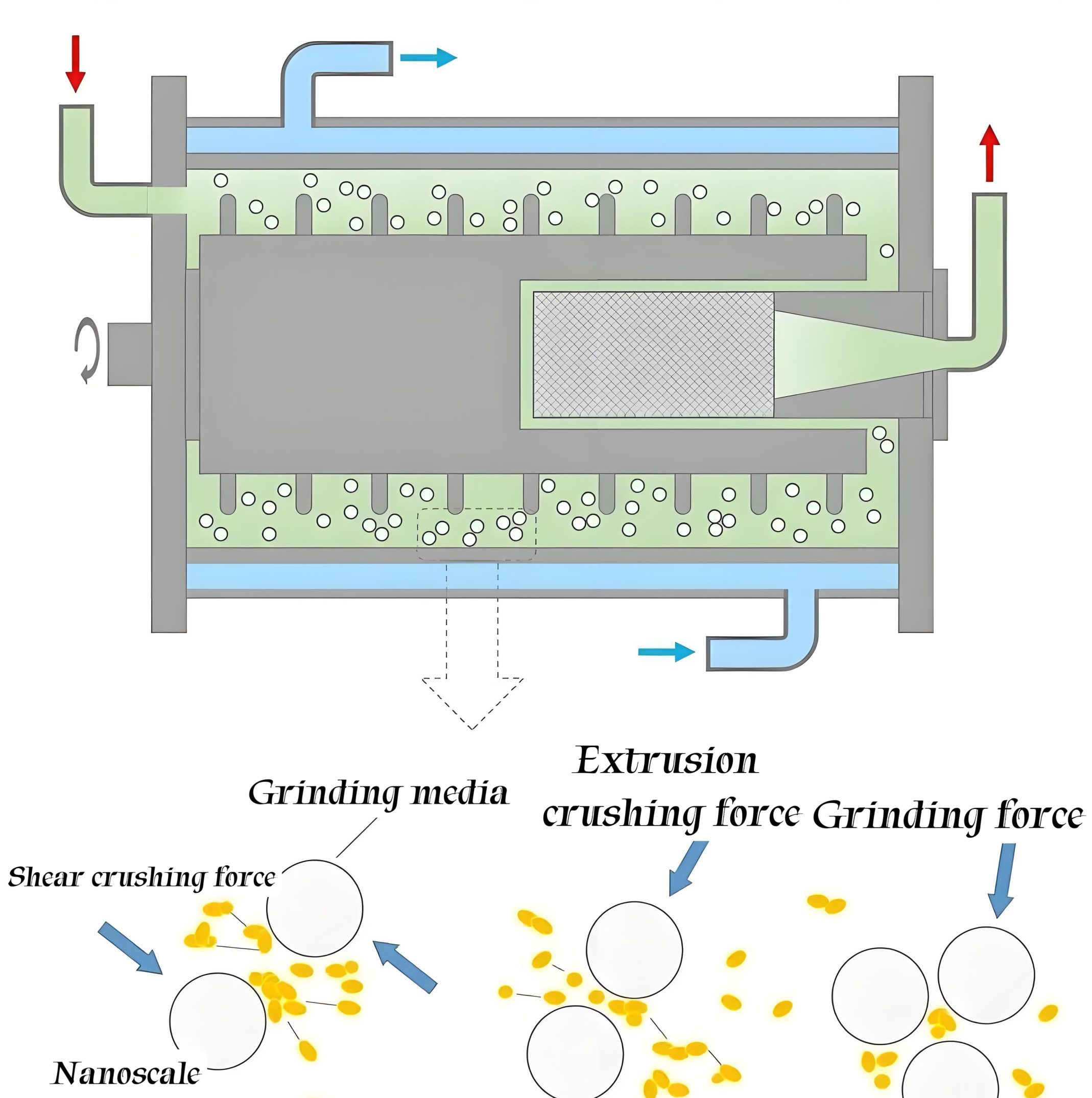

動作原理

主に、冷却、硬化、機械的除去の3段階がある:

- 冷却: まず、前処理を施したワークを低温環境(通常は液体窒素冷凍ボックス)に置き、ワークをマイナス150℃近くまで急速に冷却する。

- 硬化バリ: 低温では、材料のバリ部分はもろくなるが、主構造は比較的安定したままである。材料によって熱膨張係数が異なるため、ワーク表面のバリ部分は主材料よりも先に脆くなることが多く、壊れやすくなる。

- 機械的な除去: 脆化したバリは、機械的振動やその他のわずかな物理的刺激(機械的ショットブラストや気流衝撃など)によって自然に脱落します。このプロセスは非常に精密で、ワークピースの表面や形状を傷つけることがないため、表面仕上げに高い要求がある部品に特に適しています。

- 清掃と点検: バリ取りの後、ワークピースの表面は再度洗浄され、残留する破片やその他の不純物を取り除き、ワークピースが期待通りの仕上がりと精度を達成できるようにします。

- 品質検査: 一般的な検査方法には、顕微鏡検査、目視検査、表面測定器などがあり、ワークピースの表面の平坦度と仕上げを検出して、バリがすべて除去されていること、ワークピースに損傷がないことを確認する。

目的

極低温デフラッシングの主な目的は、効率的かつ非破壊的にバリを除去し、加工物の精度、表面仕上げ、耐用年数を確保することです。もう一つの重要な目的は、時間とコストの節約です。極低温デフラッシングは自動化が進んでおり、一度に大量のワークを処理できるため、大量生産において高い効率を発揮します。また、ワーク表面の過度な摩耗や材料組織の変化がないため、その後の処理工程を簡略化でき、生産コストをさらに節約できる。

メリット

- 高精度

極低温デフラッシング技術は、温度差によってバリを脆化させるため、ワーク本体にダメージを与えません。このため、非常にデリケートなワーク(電子部品や医療機器など)であっても、その形状やサイズを維持することができます。この高精度バリ取り技術は、製品認定率を大幅に向上させます。

- 複雑な形状に適している

従来の機械的バリ取りと比較して、極低温デフラッシングは、溝、スリット、小さな穴などの複雑な部品構造を容易に扱うことができます。このような部品は、従来の機械的手法では通常取り扱いが困難ですが、極低温デフラッシングプロセスでは、幾何学的形状に制限されることなく、液体窒素冷却と振動によってバリを除去します。

- 強い素材適応性

極低温デフラッシングは、様々な素材、特に熱に弱い素材の加工に適しています。例えば、プラスチック、プラスティック、一部の軟質金属は、高温や強い機械的作用のもとで容易に変形や損傷を受けますが、極低温デフラッシング加工は、加熱や過度の機械的圧力を加えることなくバリを除去し、素材本来の物理的・化学的特性を保持することができます。

- 効率的で自動化された

極低温デフラッシング工程は、全工程を高度に自動化できる。ワークピースは、冷却、振動、洗浄など、機械の中でいくつかのステップを経るだけでバリ取り作業が完了します。一度に大量の部品を処理できるため、生産効率が大幅に向上し、特に大量生産に適しています。

- コスト削減

極低温デフラッシングの初期設備投資は高いかもしれないが、長期的に見れば、この技術を使用するコストは低い。プロセスの自動化が進んでいるため、大量の手作業が必要なく、処理時間も短く効率的であるため、各ワークの処理単価は低い。

- 強力な環境保護

極低温デフラッシングは液体窒素を使用し、無毒、無害、リサイクル可能な環境に優しい材料です。化学的なバリ取り方法に比べ、有害な排気ガスや廃水、その他の汚染物質を発生させません。環境に優しいだけでなく、ますます厳しくなる環境保護規制にも準拠しています。

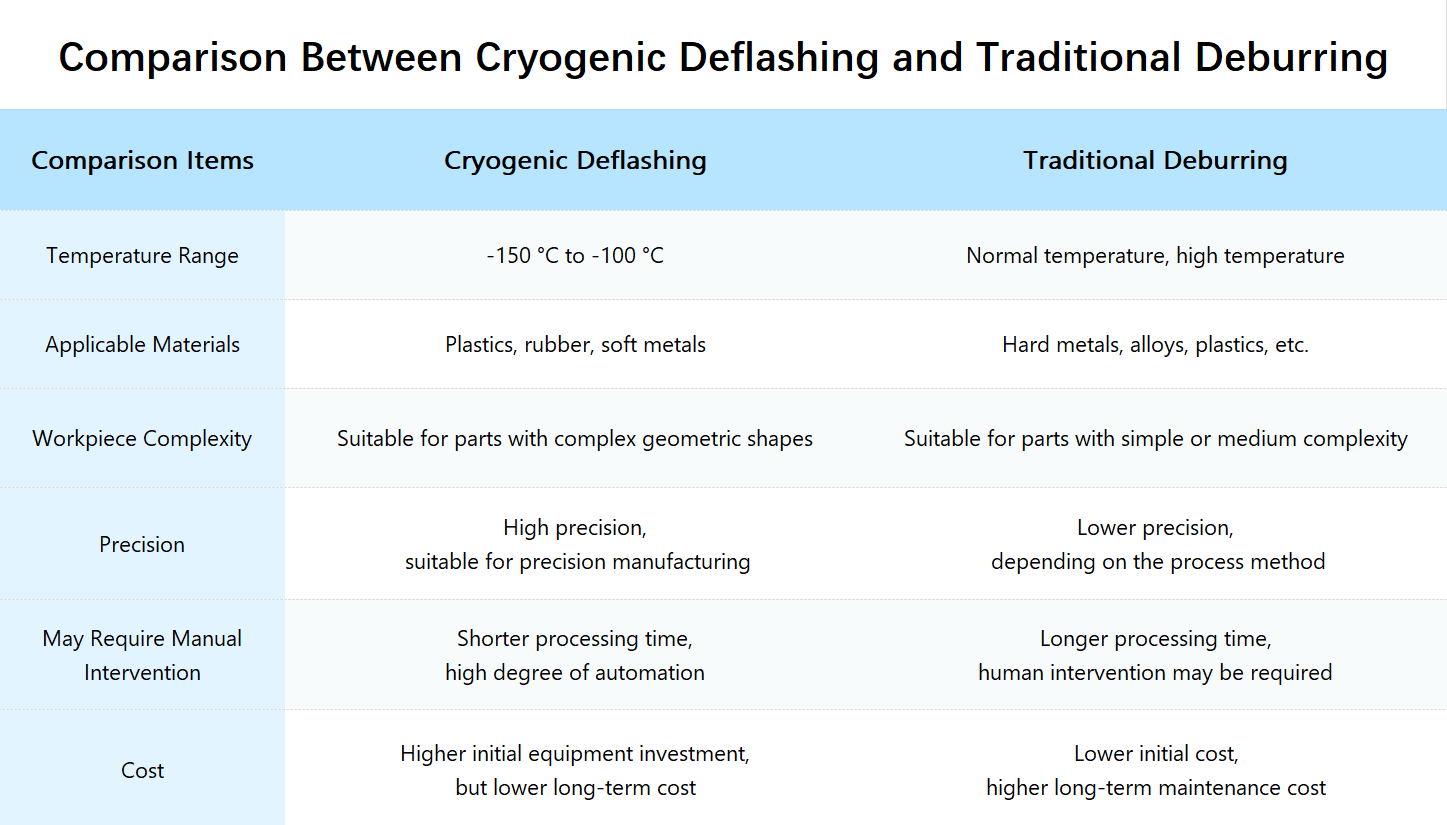

従来のバリ取り工程との違い

主な違いは温度と処理方法にある。従来のプロセスは通常、機械的切断、研削、化学処理、高温処理に頼っており、これらは硬い素材には有効だが、軟らかい素材や複雑な構造の素材を処理する場合には限界があることが多い。

クライオジェニックデフラッシングは、冷却によってバリを硬化させ、その後穏やかに除去します。一方、大きな熱応力や機械的応力を発生させないため、材料本来の特性に影響を与えません。さらに、極低温デフラッシングプロセスは、溝やスリットなど、機械的なバリ取りが難しい複雑な形状の部品の加工にも適しています。もう一つの利点は、極低温デフラッシングプロセスの速度と精度が、従来の機械的または化学的バリ取りプロセスよりも優れていることです。

従来のバリ取り工程の種類

- 機械的バリ取り: バリは、手動または自動の切削、研削、研磨工具によって除去される。利点は操作が簡単で設備費が安いことだが、複雑な形状の部品の場合、機械的な方法ではすべての領域をカバーできないことが多い。また、機械的なバリ取りでは、ワークピースの表面にある程度の傷や変形が生じることがあります。

- 熱バリ取り: バリを高温(通常は燃焼)で溶融または蒸発させるもので、一部の耐高温材料に適している。この方法は、大面積のバリを処理するのに適しているが、バリ取り範囲を正確に制御することができず、材料自体の機械的特性に影響を与える可能性がある。

- 電気化学的バリ取り(ECM): 電解液と電流によってバリを除去する。バリ取りの深さを精密に制御できるのが利点で、高硬度の金属材料の加工に適しているが、設備が高価で加工速度が遅い。

- 化学的バリ取り: 酸性またはアルカリ性の溶液を用いてバリを腐食除去する。一部の小さな精密部品には適しているが、溶液の腐食性が材料本体に悪影響を及ぼすことがある。

他のプロセスとの適用性の比較

極低温デフラッシングは、特に高精度で複雑な形状の部品加工において、他のバリ取りプロセスよりも大きな利点があります。下表の比較分析は、その違いをより直感的に理解するのに役立ちます。

低温デフラッシングに適した材料

極低温デフラッシング技術のユニークな点は、特に高精度が要求される用途において、従来のプロセスではバリ取りが困難な材料を処理できることです。以下は、極低温デフラッシングで使用される一般的な材料です:

ゴムとエラストマー

ゴムやエラストマーは、柔らかく靭性が高いため、従来の機械的バリ取り方法では加工が困難です。これらの材料は通常、自動車のシールストリップ、電子機器のガスケット、医療機器の軟質部品などに使用されます。

- 物理的性質: ゴムやエラストマー素材は低温ではすぐに脆くなり、バリは主構造を傷つけることなく剥がれやすくなる。

- 化学的性質: これらの素材は低温環境下でも化学変化を起こさず、元の弾力性を取り戻すことができる。

- アプリケーションのシナリオ: 自動車産業、エレクトロニクス産業、医療機器製造などでは、高精度の部品が必要とされ、これらは通常、極低温デフラッシング工程の主な応用分野となっている。

熱可塑性プラスチック

熱可塑性プラスチックには、ABS、ポリエチレン(PE)、ポリプロピレン(PP)などがあり、日用品、医療機器、電子筐体、自動車用アクセサリーなどの分野で広く使用されている。これらの材料は通常柔らかく、製造工程で小さなバリが発生しやすい。

- 物理的性質: 熱可塑性プラスチックは低温環境下で急速に冷却され、バリが脆くなるため、主構造を損傷することなくバリを除去することができる。

- 化学的性質: 低温処理はこれらの材料の化学的性質を変化させないため、材料の強度、耐薬品性、耐熱性などの特性は維持される。

- アプリケーションのシナリオ: 極低温デフラッシング技術は、電子製品のハウジング、自動車内装部品、食品包装などのプラスチック部品に広く使用されている。

ソフトメタル

アルミニウムやマグネシウムなどの軟質金属は、航空宇宙、自動車製造、精密機器などの分野でよく使用されます。これらの金属は温度や機械的応力に敏感なため、従来の機械的バリ取り方法では、ワークピースに変形や損傷を引き起こしやすい。

- 物理的性質: 軟らかい金属は低温でも脆くならないが、バリ部分の硬度が低下するため、機械的な振動や気流の衝撃で簡単に除去できる。

- 化学的性質: 低温では金属の化学的性質は変化しないため、耐食性や強度といった基本的な性質は変わらない。

- アプリケーションのシナリオ: 航空部品、自動車部品、精密機器など、需要の高い金属加工業界では、通常、ワークピースの高精度を確保するために極低温デフラッシング工程が使用されます。

複合材料

複合材料は、航空、自動車、スポーツ用品などの産業で、特に高い強度と軽量性が要求される部品に広く使用されている。

- 物理的性質: 複合材料は異なる材料が混合されており、強い機械的特性を持つが、その複雑な構造がバリの除去を困難にしている。極低温デフラッシングプロセスは、構造強度に影響を与えることなく、これらの材料を効果的に加工することができます。

- 化学的性質: 低温は複合材料の化学的安定性に影響を与えず、使用環境における耐食性と耐摩耗性を保証する。

- アプリケーションのシナリオ: 航空宇宙、自動車製造、スポーツ用品などの高精度・高強度用途は、極低温デフラッシングに理想的な分野である。

低温デフラッシングの今後の動向

絶え間ない技術革新

- 冷却技術の最適化

- 冷却速度と均一性をさらに向上させ、エネルギー消費を削減するために、より効率的な冷却媒体と冷却システムを開発する。例えば、新しい液体窒素注入技術や極低温ガス混合技術を研究し、より精密な温度制御とより迅速な冷却効果を実現する。

- 液体二酸化炭素や極低温窒素のような他の極低温冷却源の応用を模索し、さまざまな材料やプロセスのニーズに応える。

- バリ取り方法の改善

- 高度な機械振動技術、超音波技術、レーザー技術を組み合わせて、バリ取りの効率と精度を向上させます。例えば、超音波振動と極低温冷却を組み合わせることで、バリの脆化と脱落効果を高めたり、レーザーアシストによるバリ取りで特定の部品のバリを正確に除去したりすることができます。

- ワークピースの材質、形状、サイズに応じてプロセスパラメーターを自動調整できるインテリジェントなバリ取り装置を開発し、個別のバリ取りソリューションを実現する。

応用分野の拡大

- 新興産業への応用

- 新エネルギー自動車、航空宇宙、電子情報などの新興産業の急速な発展に伴い、高精度で高品質な部品への需要が高まっている。極低温デフラッシング技術は、新エネルギー自動車のバッテリー部品、航空機エンジンのブレード、電子チップのパッケージングなど、これらの分野でより広く使用されるようになるでしょう。

- 医療機器や光学機器など、表面品質に対する要求が極めて高い産業では、製品の安全性と信頼性を確保するために、極低温デフラッシング技術も重要な役割を果たすだろう。

- 複雑な材料加工

- ますます多くの新しい複合材料、ナノ材料、機能性材料では、従来のバリ取り方法では要件を満たせないことが多い。極低温バリ取り技術は、今後も適用材料の範囲を拡大し、これらの複雑な材料のための特別なバリ取りソリューションを開発し、材料の加工性能と使用性能を向上させていきます。

グリーンで持続可能

- 環境に優しい冷却媒体

- 環境への影響を軽減するため、環境にやさしい冷却媒体のさらなる研究と応用を推進する。例えば、液体窒素のような従来の冷却媒体への依存を減らすために、生分解性極低温冷却剤を開発したり、空気循環冷却技術を使用したりする。

- 冷却媒体のリサイクルと再利用を強化し、資源利用を改善し、生産コストを削減する。

- 省エネルギーと排出削減

- 極低温デフラッシング工程のエネルギー消費量を最適化し、設備設計の改善とエネルギー変換効率の向上により、省エネルギーと排出量削減の目標を達成する。例えば、効率的な断熱材を使用して熱損失を低減したり、廃熱回収技術を使用してバリ取り工程で発生する熱を再利用したりする。

業界との共同開発

- 川上と川下の産業チェーンの統合

- 極低温デフラッシングプロセスは、材料研究開発、装置製造、部品加工などの川上・川下産業と密接に統合され、共同開発産業チェーンを形成する。共同研究開発と技術革新を通じて、業界全体の競争力と付加価値を向上させる。

- 関連業界団体、科学研究機関、企業との協力を強化し、低温脱脂工程の標準化・規格化を推進し、業界の健全で秩序ある発展を促進する。

- インテリジェントな製造統合

- インテリジェント製造技術の継続的な発展により、極低温デフラッシング工程は自動化、デジタル化、インテリジェント技術と深く統合される。生産工程の完全自動制御、リアルタイムデータ監視・分析、遠隔故障診断などの機能を実現し、生産効率と品質安定性を向上させる。

- ビッグデータと人工知能技術を活用してバリ取り工程を最適化・予測し、潜在的な問題を事前に発見して対応策を講じることで、生産コストとリスクを削減する。

今後、科学技術の進歩や製造業における需要の増加に伴い、極低温デフラッシング技術はより多くの分野で重要な役割を果たすことが予想される。製品の品質を向上させるだけでなく、環境保護を確保しながら生産効率をさらに向上させる。この技術の発展は、間違いなく製造業がより高精度で効率的な新時代へと向かう助けとなるだろう。

フィルター