サンドブラストプロセスをマスターする最適な表面処理の実現

8月 27, 2024

サンドブラスト工程は、表面処理における重要なステップであり、ワークピースの最終的な品質と性能を決定します。サンドブラスト装置のセットアップから作業の細部に至るまで、技術的なサポートだけでなく、オペレーターの細心の注意と正確さも必要です。この記事では、サンドブラスト工程のさまざまな側面を説明し、この工程を最初から最後までマスターして各作業が望ましい結果を達成できるように支援します。

サンドブラストの準備

サンドブラストの準備は、最終的な処理効果とワークピースの品質を確保するための鍵です。このプロセスは、ワークピースの準備、サンドブラスト媒体の選択、装置の選択とセットアップという重要な側面に分けることができます。

1.ワークの準備

サンドブラストを行う前に、ワークピースの初期クリーニングが重要です。洗浄ステップでは、グリース、汚れ、錆、その他の緩い表面物質を除去し、サンドブラストの均一性と効果を確保します。ワークピースの材質が異なると、準備の要件も異なります:

- メタルワーク:まず、溶剤洗浄、機械的なこすり洗い、化学薬品による洗浄などで、表面の油脂や汚れを取り除く。鉄のワークピースの場合、錆の除去は通常ブラシまたは化学薬品で行う。洗浄した工作物は、残留水分がサンドブラストの結果に影響を与えないように十分に乾燥させる必要があります。

- プラスチックワーク:プラスチックは比較的壊れやすいので、取り扱いには注意が必要です。マイルドなクリーナーと柔らかい布で表面を拭き、油分や汚れを取り除いてください。頑固な汚れには、プラスチック専用のクリーナーを使用してください。特に粗いブラシや強力なクリーナーは、プラスチック表面を傷つける恐れがあるので注意してください。

- セラミック・ワークピース:セラミック・ワークピースは比較的硬く、通常、表面に自然な油脂やほこりが付着しています。柔らかいブラシやエアフローでホコリを吹き飛ばし、ぬるま湯と中性洗剤で洗い、最後に十分に乾かしてください。

2.サンドブラスト媒体の選択

サンドブラスト媒体の選択は、サンドブラスト工程および最終結果に直接影響します。したがって、ワークピースの材料、所望の表面効果、および処理要件に基づいて適切なサンドブラスト媒体を選択することが重要です。一般的なサンドブラスト媒体には以下が含まれます:

- 酸化アルミニウム:高い硬度と耐摩耗性を持ち、強い摩耗を必要とする用途に適しており、金属表面の処理、酸化物の除去、古いコーティングの除去に最適。コストが高いため、通常は高級用途や特殊処理に使用される。

- ガラスビーズ:より柔らかく、家電製品の筐体などの微細な表面処理に適しています。ガラスビーズサンドブラストは、表面の汚れを効果的に除去し、表面の平滑性を向上させ、被加工物に過度の摩耗を生じさせない。

- セラミック・メディア:酸化アルミニウムとガラスビーズの中間の硬さで、高い表面粗さを必要とするプロセスに適しています。セラミックメディアは、金属部品のバリ取りや表面強化によく使用され、均一な粗さと優れた耐久性を提供する。

- スチールショット:鋼構造物の防錆処理など、大規模な金属表面の洗浄に適しています。スチールショットは硬く、耐摩耗性に優れ、錆や古い塗膜を効果的に除去します。

スチールショット

3.機器の選択

サンドブラスト装置の選択と設定もサンドブラスト効果に影響します。主な装置の種類は次のとおりです:

- 圧送式サンドブラスト装置:圧縮空気を使用して研磨材をノズルに送り、大流量と高圧を必要とする用途に適している。装置には通常、空気圧制御、研磨剤貯蔵、ノズル部品が含まれる。セッティングの際には、処理要件に応じて、通常4~8 barのブラスト圧力を調整する。

- 吸引供給サンドブラスト装置:気流を利用して研磨材をノズルに引き込み、小さなワークや精密な作業に適しています。セッティングの際には、ノズルの直径とブラスト角度を調整します。通常、ノズルの直径とブラスト角度は、必要に応じてより柔軟に調整できます。

4.機器のパラメータ設定:

- 発破圧力

ブラスト圧力はサンドブラスト工程の中核パラメータの1つで、ブラスト速度と処理効果に直接影響します。ブラスト圧力は通常、圧力単位(psiまたはbarなど)で測定されます。サンドブラスト工程では、ブラスト圧力が研磨材の衝撃力を決定します。ブラスト圧力が高いほど、研掃材の速度が増し、ワークピース表面への衝撃と除去効率が向上します。しかし、ブラスト圧力が高すぎると、ワークピースの表面が軟らかくなったり細かくなったりして、過摩耗や損傷を引き起こすことがあります。

- ノズル径

ノズルの直径は、研磨剤の噴霧範囲と均一性を決定する。ノズル径の単位は通常ミリメートルです。ノズル径が大きいほど(通常6~12 mm)、適用範囲が広がり、処理効率が向上するため、金属体の錆除去やコンクリート表面の洗浄など、広い表面の作業に適しています。ただし、ノズルの直径が大きくなると、特に微細な表面ではブラストが不均一になり、一部の領域で過剰処理または過小処理になる可能性があります。

- ブラスト角度

ブラスト角度はサンドブラスト工程におけるもう1つの重要なパラメータであり、装置のブラケットまたはノズル自体を調整することによって設定します。ブラスト角度は、研磨剤の衝突方向と均一性に直接影響します。通常、ブラスト角度はワークピースの形状と処理要件に基づいて調整し、均一な表面処理を確保する必要があります。角度はサンドブラスト効果の細かさに影響します。一般的なブラスト角度は30°~90°です。ノズルがワークピースの表面に対して垂直(90°)の場合、研掃材の衝撃力が最も強くなり、平らな表面の徹底的な洗浄に適しています。ブラスト角度が大きい場合(60°~90°)は、大規模な洗浄に適していますが、局所的な処理にむらが生じる可能性があります。

これらのパラメータを正確に調整することにより、サンドブラスト工程はより効率的で精密な表面処理を実現し、さまざまな応用分野のニーズを満たすことができます。これらのパラメータ設定を理解し、習得することは、サンドブラスト効果を最適化し、生産効率を向上させるために非常に重要です。

上記の準備作業に細心の注意を払うことで、サンドブラスト工程がスムーズに実行され、望ましい処理効果が得られます。

具体的なサンドブラスト作業工程

- 発破パラメータの設定:

- 圧力設定:ワークピースの材質および媒体の種類に基づくブラスト圧力の設定方法、および圧力の設定が高すぎる場合または低すぎる場合の影響について説明します。

- 発破の角度と距離:ブラスト角度とワーク表面の平坦度、粗さの関係、処理効果に及ぼす距離の影響を分析する。

- ノズル移動速度:ワークピースの表面を横切るノズルの移動速度が、サンドブラストの均一性と効率にどのように影響するかを説明する。

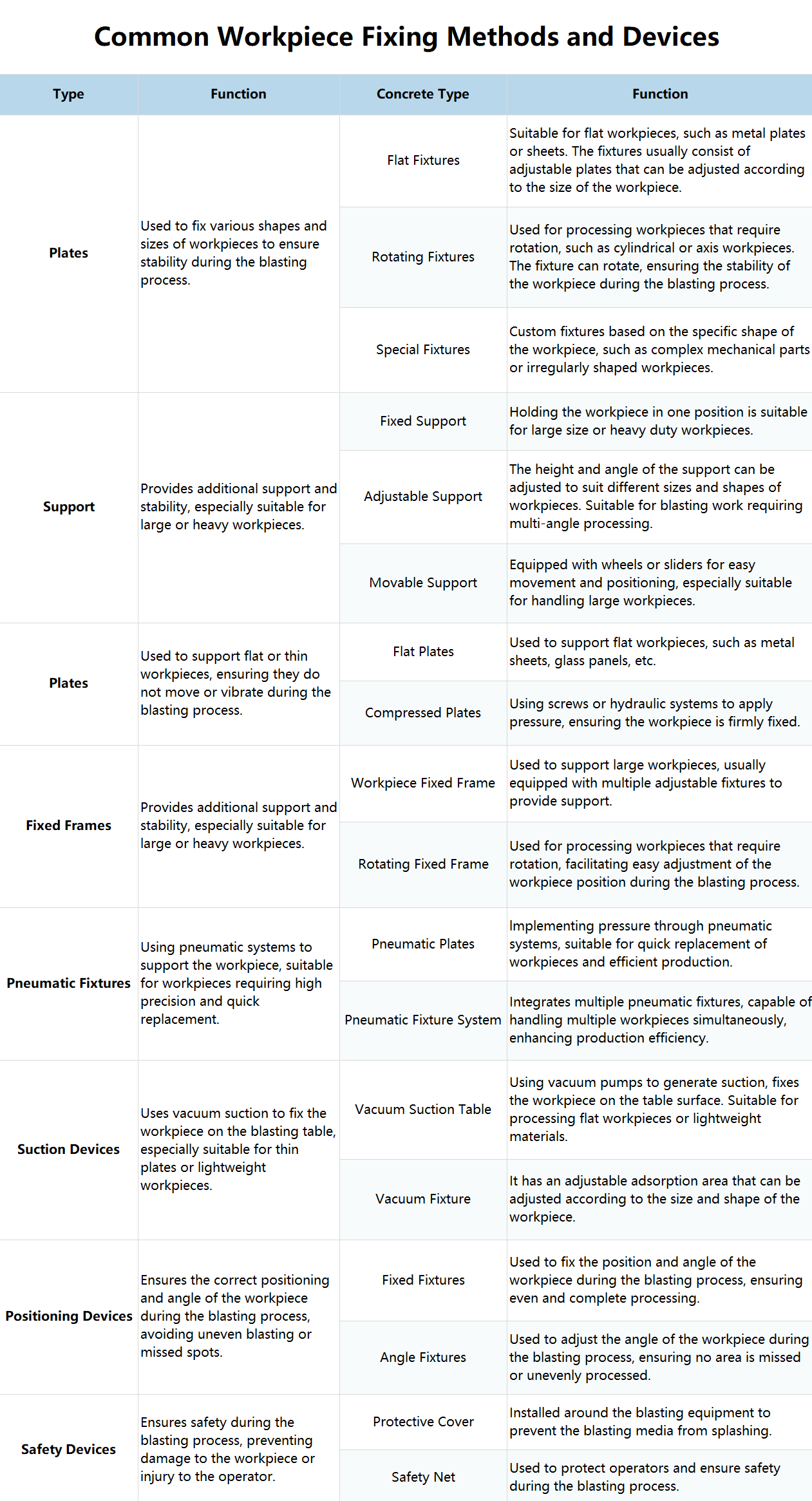

- ワークの位置決めと固定:均一な表面処理効果を得るために、サンドブラスト中にワークピースが安定するようにします。

- 一般的なワーク固定方法と装置: (下の画像参照)

- サンドブラスト作業手順:

- ブラスト開始: サンドブラスト装置を始動し、ブラスト圧力を設定値まで徐々に上げます。ワークピースの一端からブラストを開始し、徐々にもう一方の端に移動して、表面全体がカバーされるようにします。ノズルのスムーズな動きを維持し、摩耗を防ぐために1つの位置に長く留まらないようにし、端や届きにくい部分を含む包括的な範囲を確実にカバーします。

- 表面状態のチェック:処理中にワークピースの表面を定期的に検査し、所望の粗さまたは清浄度を満たしていることを確認します。検査結果に基づいて必要に応じてブラスト圧力、ノズル角度、ノズル径を調整し、処理効果を最適化する。

- マルチパス: 特に複雑な表面では、段階的な処理の方が効果的な場合があります。

- サンドブラスト後の処理と検査:

- サンドブラスト後のクリーニング:エアブロー、ブラシ、バキュームクリーナーなどを使って、ワーク表面に残った研磨剤やほこりを取り除きます。表面に研磨屑やその他の不純物が残っていないことを注意深く確認してください。

- 表面検査と測定:表面粗さ測定器を使用してワークピースの表面品質をチェックし、要件を満たしていることを確認します。表面処理が不均一または不完全な場合は、必要な補修または追加のサンドブラストを行う。

サンドブラストのパターン

一般的な検出装置は以下の通り:

- 表面粗さ測定機:接触式粗さ計(プローブを介して表面の変化を記録)と光学式粗さ計(レーザーまたは光学システムを使用して非接触で表面を測定)を含み、試験値を設定された標準と比較することにより、サンドブラスト加工されたワークピースの表面粗さを評価する。

- 粗さ試験機:粗さ値を記録し、設計要件と比較するためのハンドヘルド型粗さ計(現場での操作に便利で、さまざまなワーク形状に対応)と卓上型粗さ計(実験室環境に適しており、より高い測定精度を提供)を含む。

- プロフィロメーター:サンドブラスト処理の一貫性を確保するため、主にワークの表面形状を測定する。

- 研磨粒度分布測定機:サンドブラスト媒体の粒度分布を測定し、媒体が要件に適合していることを確認するために使用します。

- 圧力計:サンドブラスト装置の空気圧または液圧を測定し、設定範囲内で作動することを確認します。

- 温度計:サンドブラスト環境の湿度を測定し、湿気がサンドブラスト効果と研磨剤の品質に影響を与えるのを防ぎます。

- ガス流量計:サンドブラスト中のガス流量を測定し、安定したブラスト効果を確保する。

- 摩耗試験機:サンドブラスト中の研磨剤によるワークピース表面の摩耗の程度を測定し、摩耗が許容範囲内であることを確認する。

サンドブラスト装置のメンテナンス

- 装置を清掃する: 詰まりや摩耗を防ぐため、サンドブラスト装置、特にノズルとパイプを定期的に清掃します。

- 摩耗のチェック:ノズル、圧力計、パイプなど、サンドブラスト装置のさまざまな部品を点検し、正常に機能していることを確認します。

- ノズルの交換:特にサンドブラスト効果が低下した場合は、使用状況に応じて定期的にノズルを交換してください。

- 機器のメンテナンス:長期的な安定性と性能を確保するため、機器メーカーの推奨に従ってメンテナンスと保守を行う。

サンドブラスト工程でよくある問題とその解決策

- メディア選択の誤り:粗すぎたり細かすぎたりする媒体を使用すると、表面の損傷や不十分な処理の原因となることがあります。そのため、まずノズルとワークの距離と角度が一定であることを確認し、次にスプレーパターンが均一になるようにノズル径を調整し、最後にサンドブラスト装置を定期的に点検および清掃して、目詰まりやスプレーの不均一を防ぎます。

- ノズルの摩耗と目詰まり: 高圧噴射ではノズルが摩耗しやすく、サンドブラスト効率が低下したり、メディアの分散にムラが生じたりします。ノズルは、炭化ホウ素や炭化タングステンなどの耐摩耗性材料を使用してください。過度の圧力によるノズルの摩耗の促進を避けるため、使用中はスプレー圧力を制御してください。ノズルの状態を定期的に点検し、摩耗がひどいものは交換することを忘れないでください。

- 装置圧力の不足または変動: スプレー圧力の不適切な制御は、表面処理にムラを生じさせたり、装置の摩耗を増大させることがあります。必要に応じて、圧力レギュレーターを使用してスプレー圧力を正確に制御し、圧力が高すぎたり低すぎたりしないようにしてください。ワークピースの材質や形状に応じて、適切な圧力範囲に調整してください。圧力システムも定期的に点検してください。

- サンドブラスト作業者の安全問題:サンドブラスト中に作業者が適切な安全対策を講じないと、人身事故につながる可能性があります。このような事態を避けるため、作業手順および保護措置に重点を置いた総合的な安全訓練を作業者に実施する。装置の運転中は、手袋、ゴーグル、保護服など、必要な保護具を着用するようにしてください。

- メディア回収の効率が低い: メディアの回収効率が低いと、生産コストが増加し、環境に影響を及ぼす可能性があります。サンドブラスト装置の回収システムを最適化し、使用後の媒体の効果的な回収を確実にします。さらに、詰まりや損傷を防ぐために回収システムを定期的に点検および清掃するか、複数回リサイクルできる高品質のメディアを使用します。

サンドブラスト工程をマスターするには、入念な準備、正確な機器の設定、正確な操作が必要です。圧力、ノズルの直径、角度などのサンドブラストのパラメータを理解し制御し、定期的な検査とメンテナンスを行うことで、最適な表面処理結果を得ることができます。洗浄、バリ取り、表面仕上げのいずれであっても、サンドブラスト工程を習得することにより、各作業が最高基準を満たすことが保証され、加工物の全体的な品質と性能に貢献します。

フィルター