研磨技術の未来

3月 13, 2025

砥粒は現代の工業生産に欠かせないものであり、以下のような重要な役割を担っている。 精密機械加工、表面仕上げ、材料除去 を含むさまざまな業界にわたっている。 自動車、航空宇宙、医療用インプラント、エレクトロニクス. しかし、従来の研磨剤には次のような制約があった。 材料の無駄が多く、エネルギー集約的なプロセスであり、進化するスマート製造技術への適応性に限界がある。.

材料科学の最近の発展、 計算モデリング、リアルタイムプロセス監視 の新世代の舞台を用意した。 高性能、低消費電力、インテリジェント研磨材. この記事では、業界を再構築し、より持続可能で効率的な製造を可能にする技術的進歩を探る。

高性能研磨材:効率向上のための材料革新

先端セラミックおよび複合砥粒

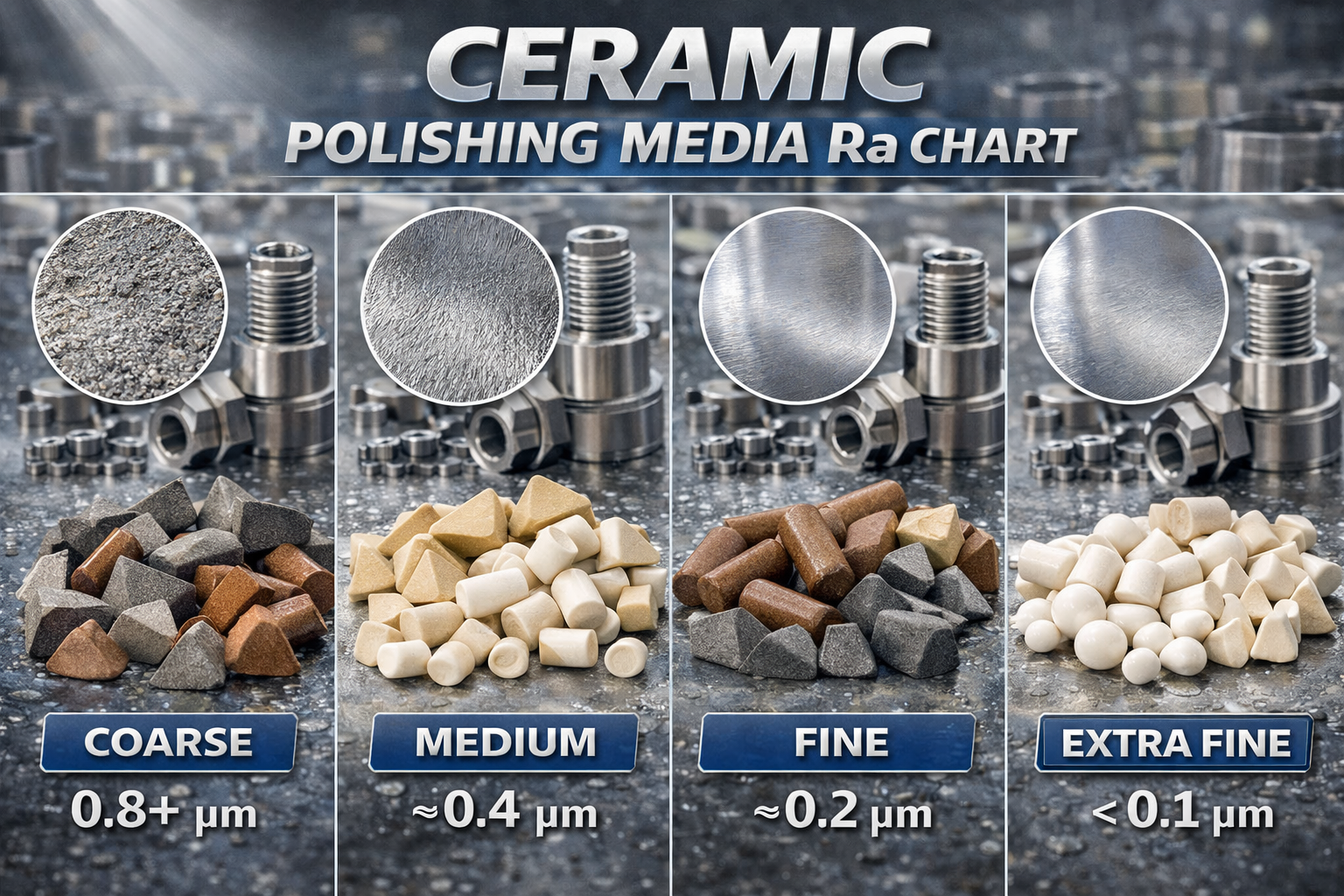

酸化アルミニウムや炭化ケイ素のような従来の研磨剤は、長い間、業界標準として使われてきたが、以下の点で限界があった。 耐熱性、摩耗率、組織安定性. 最近の進歩 ナノ構造セラミック砥粒と複合コーティング は、耐久性、切断効率、精密制御が大幅に向上している。

- ナノ構造セラミック研磨材:

- これらの素材は統合されている。 ジルコニア、炭化ホウ素、ダイヤモンドナノ粒子, 供物 耐破壊性の向上と表面粗さ制御の改善.

- 研究によると ジルコニア強化アルミナ(ZTA) 研磨剤のメンテナンス 30-50%の長寿命化精密研削用途において、従来のセラミック砥粒と比較した場合。

- 多層複合砥粒:

- これらの素材の特徴は プログレッシブ・ウェア・レイヤー, を確保する。 安定した切断プロファイル 長時間の使用に耐える。

- などの用途で使用される。 医療機器仕上げとタービンブレード研磨多層砥粒の採用により、研磨剤の使用量を削減した。 最大40%のプロセス変動性.

3Dプリント砥粒とテーラーメイド微細形状

の出現である。 アディティブ・マニュファクチャリング の生産を可能にした。 人工砥粒形状 切削性能を最適化し グリットによる熱損傷.

- 3Dプリント研磨材 許す カスタマイズされた粒度分布と精密な表面構造を強化する。 超平滑な表面仕上げを維持しながらの材料除去率.

- の研究 高性能研削アプリケーション は、テーラーメイドのジオメトリーが可能であることを実証している。 砥粒消耗を15%低減しながら、材料除去効率を最大25%向上.

低消費で持続可能な研磨剤:環境と経済の課題への取り組み

研磨材リサイクルと高耐久性材料

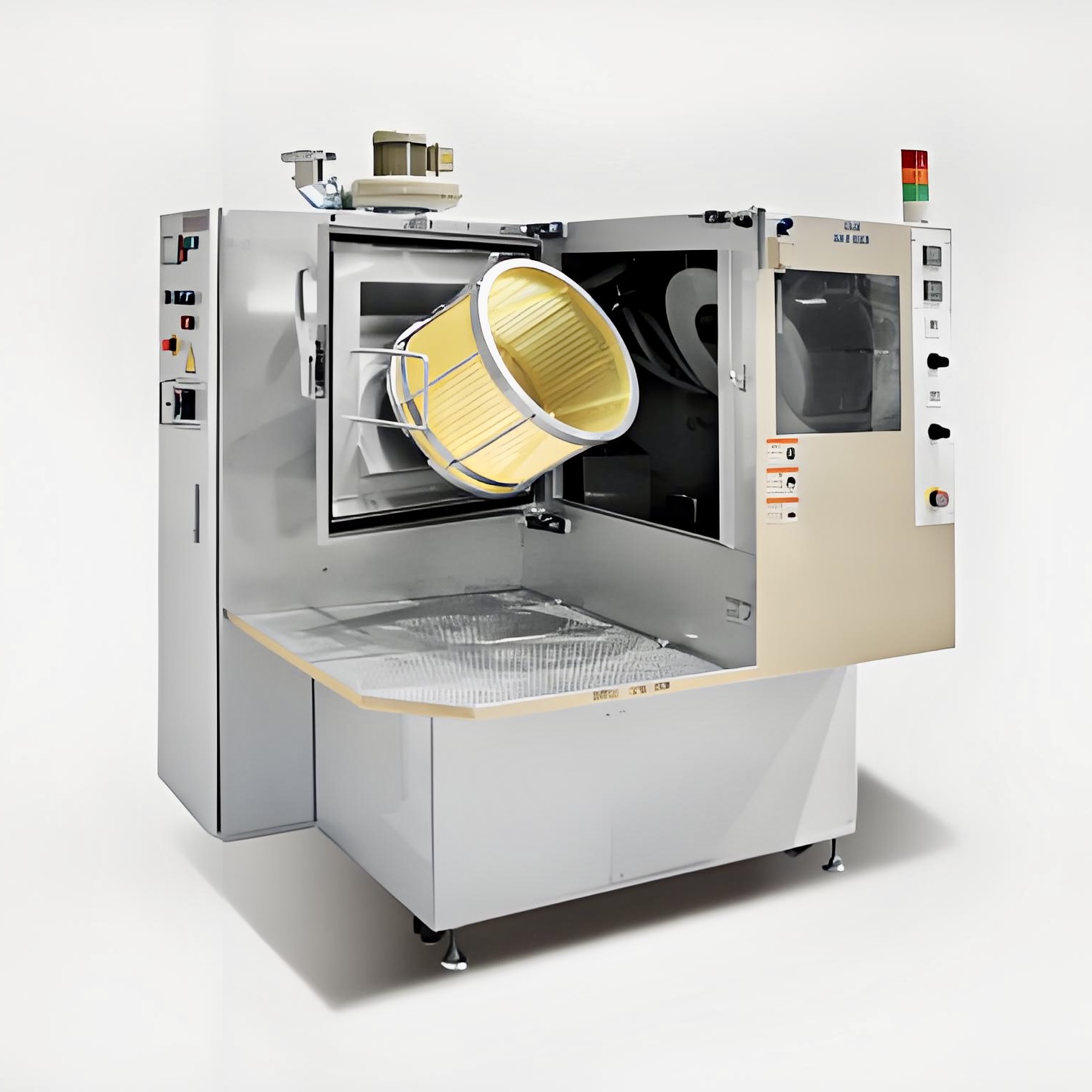

研磨材業界は、次のような方向にシフトしている。 再利用性の高いメディア 環境への影響と運用コストを最小限に抑える。

- ジルコニア系研磨材 実証する 卓越した再利用性を可能にするある種の定式化を用いている。 30~50回の再使用 サンドブラスト作業において、原材料の消費を大幅に削減する。

- 高密度セラミック・ビーズ を提供することで、従来のブラスト媒体を凌駕します。 より低い故障率と安定した衝撃力につながる。 サイクルあたりの材料ロスを20%削減.

バイオベースと環境に優しい研磨剤

環境規制が 無毒性、生分解性、持続可能な研磨剤.

- コーンコブとクルミ殻研磨材 で人気を集めている。 精密洗浄およびソフト表面仕上げ用途 そのため 生分解性があり、粉塵の発生が少ない。.

- 電気化学研磨剤 コンバイン 穏やかな研磨媒体による制御酸化削減する 最大40%のグリット消費量 などのデリケートな用途で使用される。 医療用インプラント研磨.

インテリジェント研磨システム:プロセス最適化におけるAIとIoTの役割

研磨効率化のためのAI駆動プロセス最適化

の統合 人工知能(AI)と機械学習 研磨アプリケーションでは、リアルタイムの 適応プロセス制御、予知保全、性能監視.

- スマート適応研削システム 分析する 工具摩耗、材料挙動、表面粗さ を自動的に調整する。 研削速度、研削材圧力、クーラント流量.

- ケーススタディ AIによる研削 航空宇宙用ブレードの仕上げ を実証している。 表面精度±2 µmを維持しながら、プロセスサイクル時間を25%短縮.

予知保全のためのIoT対応センサー技術

伝統的な研磨作業は 手動点検と定期メンテナンスにつながる可能性がある。 ダウンタイムと過剰な材料廃棄.IoTに統合されたセンサー技術は、以下を可能にする。 リアルタイム状態監視 そして 予知保全戦略.

- 摩耗検知センサー 研削砥石に組み込まれ、リアルタイムのフィードバックを提供、 工具寿命を30%まで延長.

- エッジコンピューティングシステム メーカーに 研磨剤の交換スケジュールを最適化することで、計画外の停止を減らし、運用コストを削減します。.

次世代の研磨技術を形成する主要トレンド

各業界が努力を重ねる中で より高い精度、持続可能性、自動化, 研磨剤の将来を決定する技術革新は以下の通りである:

- ハイブリッド研磨技術:

- 組み合わせ レーザーアシスト研削、電解加工、高周波振動仕上げ 達成するために 無欠点表面仕上げ.

- 研究によれば、ハイブリッド・テクニックは 50%による航空宇宙用合金のマイクロクラックと残留応力の低減.

- 自己再生研磨剤:

- 開発 ナノレイヤー自己修復研磨剤 切れ刃を再生し、摩耗を減らして寿命を延ばす。

- 持続可能な廃棄物ゼロの製造:

- への移行 クローズドループ研磨材リサイクルシステム, 産業廃棄物を最小限に抑え、循環型経済モデルを推進する。

研磨剤イノベーションの未来に挑む

研磨技術の進化は、研磨のあり方を根本から変えようとしている。 工業用仕上げ、精密研削、表面処理.に投資する。 高性能素材、持続可能なソリューション、AIによるプロセスの最適化, メーカーは 効率を高め、コストを削減し、スマート・マニュファクチャリングの高まる要求に応える。.

競争力を維持したい企業にとって、 次世代研磨技術の導入は、単なる選択肢ではなく、デジタル製造の時代における精密主導型産業にとって必要不可欠なものです。

フィルター