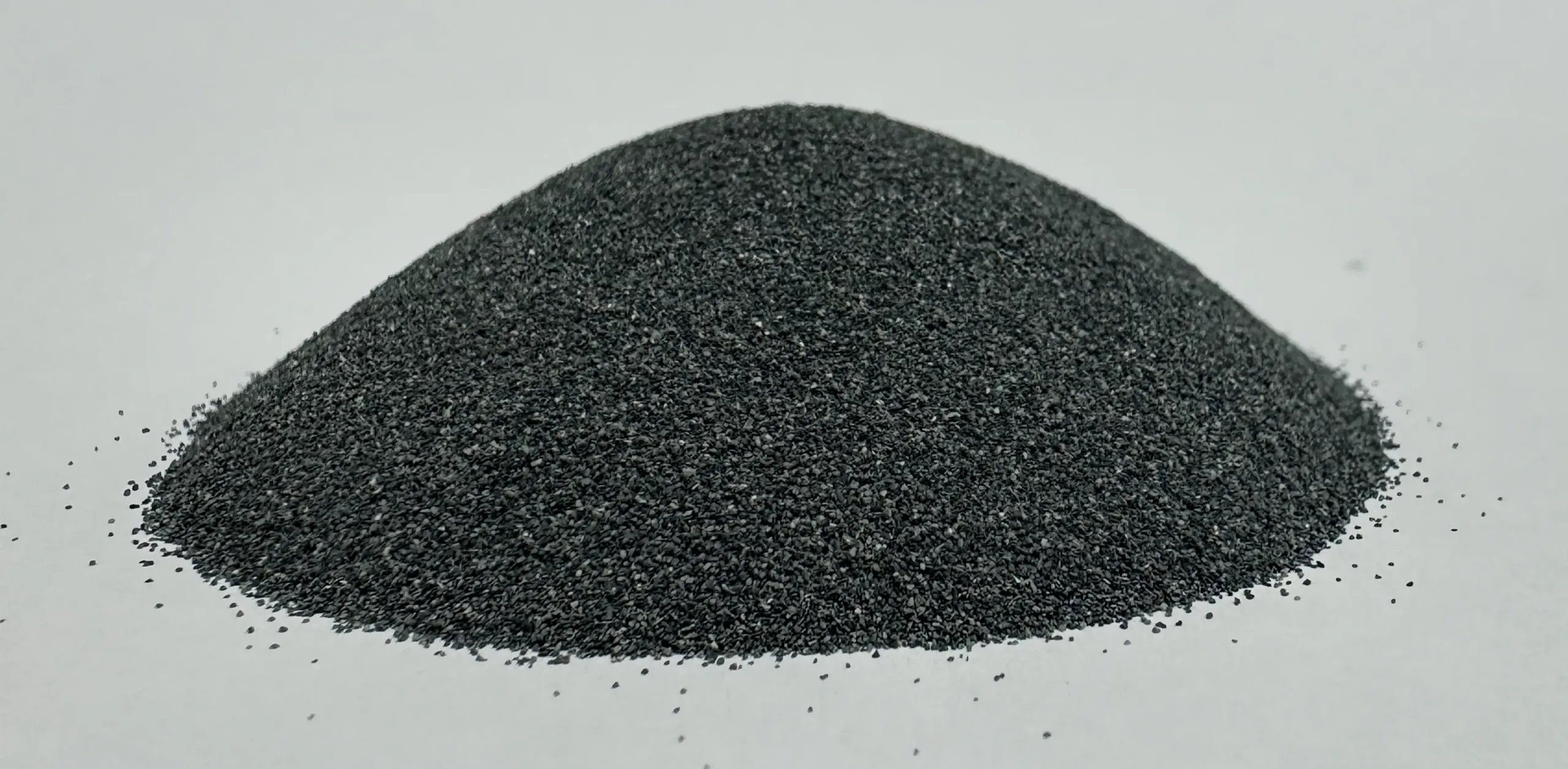

Granalla de óxido de circonio y alúmina ZA40

La alúmina fundida de circonio ZA25 y ZA40 se fabrica mediante un avanzado proceso de fundición y tiene una vida útil de 3 a 6 veces superior a la de los medios de chorreado tradicionales, lo que puede reducir significativamente la necesidad de incrustación de partículas y la eliminación de residuos.ZA25 tiene una mayor fuerza de corte y es adecuado para limpieza pesada, eliminación de incrustaciones y equipos de chorro de arena a alta presión; ZA40 tiene mayor tenacidad y durabilidad, y es adecuado para procesamiento de alta precisión y aplicaciones con elevados requisitos de acabado superficial, especialmente para equipos de chorro de arena a baja presión.

Granalla de óxido de circonio y alúmina ZA40

Granalla de óxido de circonio y alúmina ZA40

La alúmina fundida de circonio ZA25 y ZA40 se fabrica mediante un avanzado proceso de fundición y tiene una vida útil de 3 a 6 veces superior a la de los medios de chorreado tradicionales, lo que puede reducir significativamente la necesidad de incrustación de partículas y la eliminación de residuos.ZA25 tiene una mayor fuerza de corte y es adecuado para limpieza pesada, eliminación de incrustaciones y equipos de chorro de arena a alta presión; ZA40 tiene mayor tenacidad y durabilidad, y es adecuado para procesamiento de alta precisión y aplicaciones con elevados requisitos de acabado superficial, especialmente para equipos de chorro de arena a baja presión.

La alúmina fundida de circonio ZA25 y ZA40 se fabrica mediante un avanzado proceso de fundición y tiene una vida útil de 3 a 6 veces superior a la de los medios de chorreado tradicionales, lo que puede reducir significativamente la necesidad de incrustación de partículas y la eliminación de residuos.ZA25 tiene una mayor fuerza de corte y es adecuado para limpieza pesada, eliminación de incrustaciones y equipos de chorro de arena a alta presión; ZA40 tiene mayor tenacidad y durabilidad, y es adecuado para procesamiento de alta precisión y aplicaciones con elevados requisitos de acabado superficial, especialmente para equipos de chorro de arena a baja presión.

Lista de productos

| Características

| Características

- Durabilidad extremadamente alta.

- Proporcionar una textura superficial uniforme y un acabado mate.

- La menor descomposición de los medios mejora la limpieza y reduce el riesgo de contaminación.

- Adecuado para una gama más amplia de materiales, incluidos los sensibles.

- Gran tenacidad, pero menos agresivo que el ZA25.

- También tiene una gran resistencia bajo cargas pesadas.

- Adecuado para arenadoras de presión y succión y muelas abrasivas.

- Adecuado para procesos de desbarbado y acabado de superficies.

| - Durabilidad extremadamente alta. |

| - Proporcionar una textura superficial uniforme y un acabado mate. |

| - La menor descomposición de los medios mejora la limpieza y reduce el riesgo de contaminación. |

| - Adecuado para una gama más amplia de materiales, incluidos los sensibles. |

| - Gran tenacidad, pero menos agresivo que el ZA25. |

| - También tiene una gran resistencia bajo cargas pesadas. |

| - Adecuado para arenadoras de presión y succión y muelas abrasivas. |

| - Adecuado para procesos de desbarbado y acabado de superficies. |

| Granalla de óxido de circonio y alúmina ZA40 | |||

|---|---|---|---|

| Valores típicos | ZrO₂ | Al₂O₃ | Otros |

| % | 40 | 60 | <1 |

| Artículo | ZA40 | ||

| Peso específico | 4,60 g/cm³ | ||

| Densidad aparente (LPD) | 2,15-2,45g/cm³ | ||

| Dureza Vicker (carga de 100 g) | 19 GPa | ||

| Punto de fusión | 1900°C | ||

| Forma de las partículas | Monoclínico tetragonal | ||

| Propiedad química | Anfótero | ||

| Reacción con ácido y álcali | NO | ||

| Temperatura máxima de servicio | 1600°C | ||

| Tamaño del cristal | ≤20um | ||

| Reacción con el carbono | Formación de carburo desde 1650°C | ||

| Color | Gris | ||

| Capacidad calorífica específica (cal/g-C) | 0.2205 (50-500°C) | ||

| Conductividad térmica | 0,2718 cal/cm²-seg-°C | ||

| Expansividad lineal (X10-⁶) | 6.82 (100-700°C) | ||

| Granalla de óxido de circonio y alúmina ZA40 | |||

|---|---|---|---|

| Valores típicos | ZrO₂ | Al₂O₃ | Otros |

| % | 40 | 60 | <1 |

| Artículo | ZA40 | ||

| Peso específico | 4,60 g/cm³ | ||

| Densidad aparente (LPD) | 2,15-2,45g/cm³ | ||

| Dureza Vicker (carga de 100 g) | 19 GPa | ||

| Punto de fusión | 1900°C | ||

| Forma de las partículas | Monoclínico tetragonal | ||

| Propiedad química | Anfótero | ||

| Reacción con ácido y álcali | NO | ||

| Temperatura máxima de servicio | 1600°C | ||

| Tamaño del cristal | ≤20um | ||

| Reacción con el carbono | Formación de carburo desde 1650°C | ||

| Color | Gris | ||

| Capacidad calorífica específica (cal/g-C) | 0.2205 (50-500°C) | ||

| Conductividad térmica | 0,2718 cal/cm²-seg-°C | ||

| Expansividad lineal (X10-6) | 6.82 (100-700°C) | ||

| Arena F | g/cm³ | Arena F | g/cm³ | Arena F | g/cm³ |

|---|---|---|---|---|---|

| F22 | 2.12-2.18 | F24 | 2.09-2.15 | F30 | 2.00-2.12 |

| F54 | 1.92-2.03 | F60 | 1.93-2.00 | F70 | 1.88-2.01 |

| F120 | 1.84-1.95 | F150 | 1.83-1.95 | F180 | 1.81-1.93 |

| F36 | 1.99-2.10 | F40 | 1.96-2.08 | F46 | 1.94-2.05 |

| F80 | 1.88-1.98 | F90 | 1.86-2.00 | F100 | 1.85-1.97 |

| F220 | 1.82-1.92 |

| Arena F | g/cm³ | Arena F | g/cm³ | Arena F | g/cm³ |

|---|---|---|---|---|---|

| F22 | 2.12-2.18 | F24 | 2.09-2.15 | F30 | 2.00-2.12 |

| F54 | 1.92-2.03 | F60 | 1.93-2.00 | F70 | 1.88-2.01 |

| F120 | 1.84-1.95 | F150 | 1.83-1.95 | F180 | 1.81-1.93 |

| F36 | 1.99-2.10 | F40 | 1.96-2.08 | F46 | 1.94-2.05 |

| F80 | 1.88-1.98 | F90 | 1.86-2.00 | F100 | 1.85-1.97 |

| F220 | 1.82-1.92 |

| Aplicaciones

| Aplicaciones

- Pulido de suelos compuestos;

- Rectificado de acero inoxidable compuesto;

- Proporciona una superficie mate uniforme para implantes, herramientas quirúrgicas, etc;

- Limpieza y acabado de componentes electrónicos sensibles;

- Perfilado de superficies de aluminio o materiales compuestos;

- Conseguir un acabado suave y uniforme en herramientas y moldes.

- Se utiliza en la industria de tratamiento de superficies para fabricar ruedas de pulido flexibles;

- Se utiliza en la fabricación de herramientas abrasivas revestidas, como papel de lija y tela de esmeril;

- Rectificado de piezas de fundición pesadas, como acero aleado y acero duro.

| - Pulido de suelos compuestos; |

| - Rectificado de acero inoxidable compuesto; |

| - Proporciona una superficie mate uniforme para implantes, herramientas quirúrgicas, etc; |

| - Limpieza y acabado de componentes electrónicos sensibles; |

| - Perfilado de superficies de aluminio o materiales compuestos; |

| - Conseguir un acabado suave y uniforme en herramientas y moldes. |

| - Se utiliza en la industria de tratamiento de superficies para fabricar ruedas de pulido flexibles; |

| - Se utiliza en la fabricación de herramientas abrasivas revestidas, como papel de lija y tela de esmeril; |

| - Rectificado de piezas de fundición pesadas, como acero aleado y acero duro. |