¿Qué es el shot peening?

5 de septiembre de 2024

¿Qué es el shot peening?

El shot peening es una tecnología de tratamiento de superficies que mejora el rendimiento de una pieza disparando partículas duras (llamadas "granalla") a la superficie de la pieza a gran velocidad. Esta tecnología se utiliza ampliamente en el procesamiento de metales, la fabricación de automóviles, la industria aeroespacial y otros campos. Su principal objetivo es mejorar las propiedades físicas de la pieza, como la solidez, la resistencia al desgaste y la calidad de la superficie, mediante el impacto de partículas en la superficie de la pieza.

Principio

El principio básico del shot peening es generar una capa de tensión de compresión mediante el impacto de partículas de alta velocidad sobre la superficie de la pieza, compensando así la tensión de tracción que pueda aparecer en la superficie y mejorando la resistencia a la fatiga del material. El impacto a alta velocidad de las partículas provoca la deformación plástica de la capa superficial del material. Esta deformación no sólo mejora la calidad de la superficie, sino que también mejora las propiedades mecánicas del material. Tras el shot peening, las grietas y defectos superficiales del material se reducirán eficazmente, y la durabilidad mejorará aún más.

Material

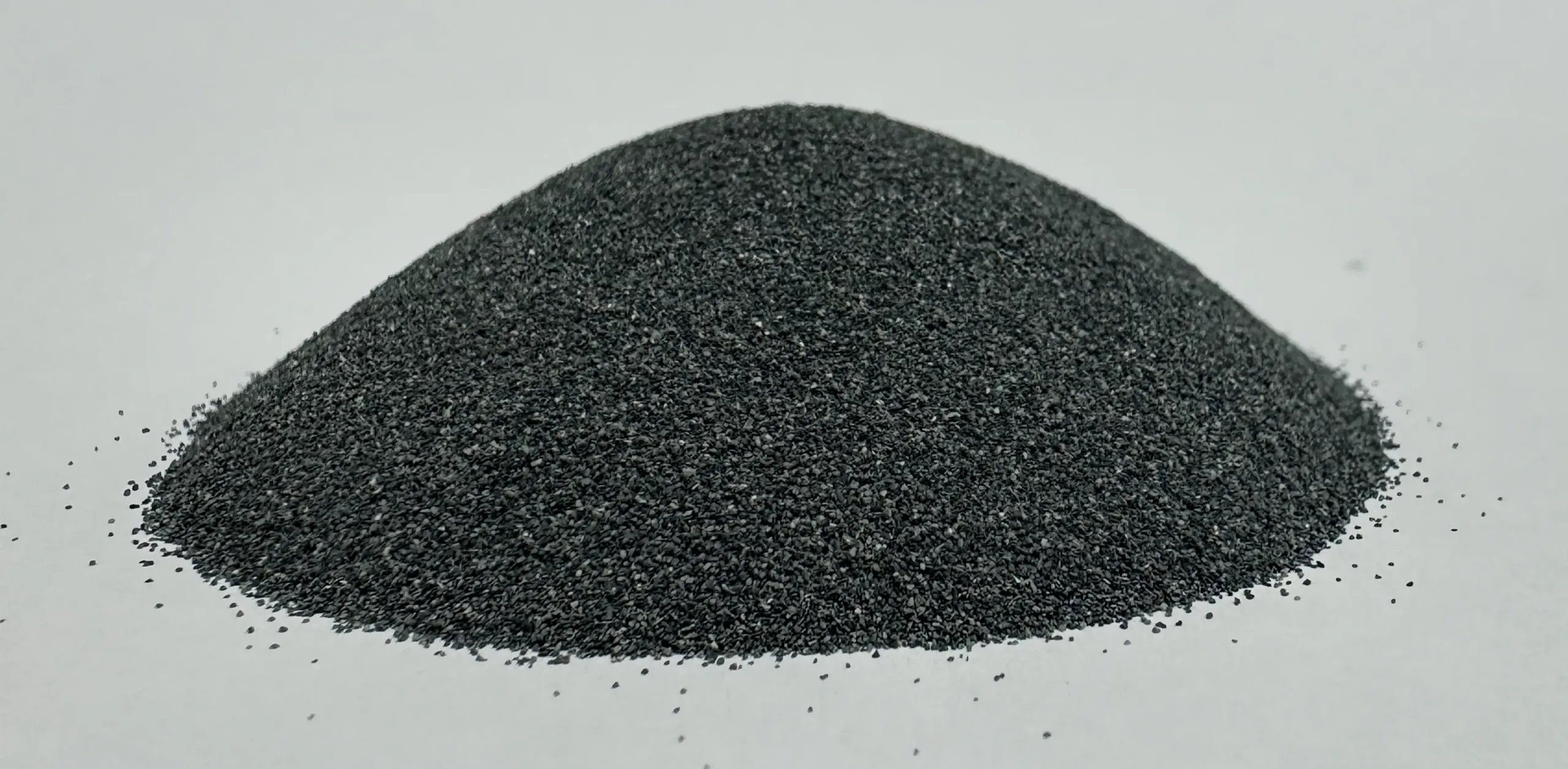

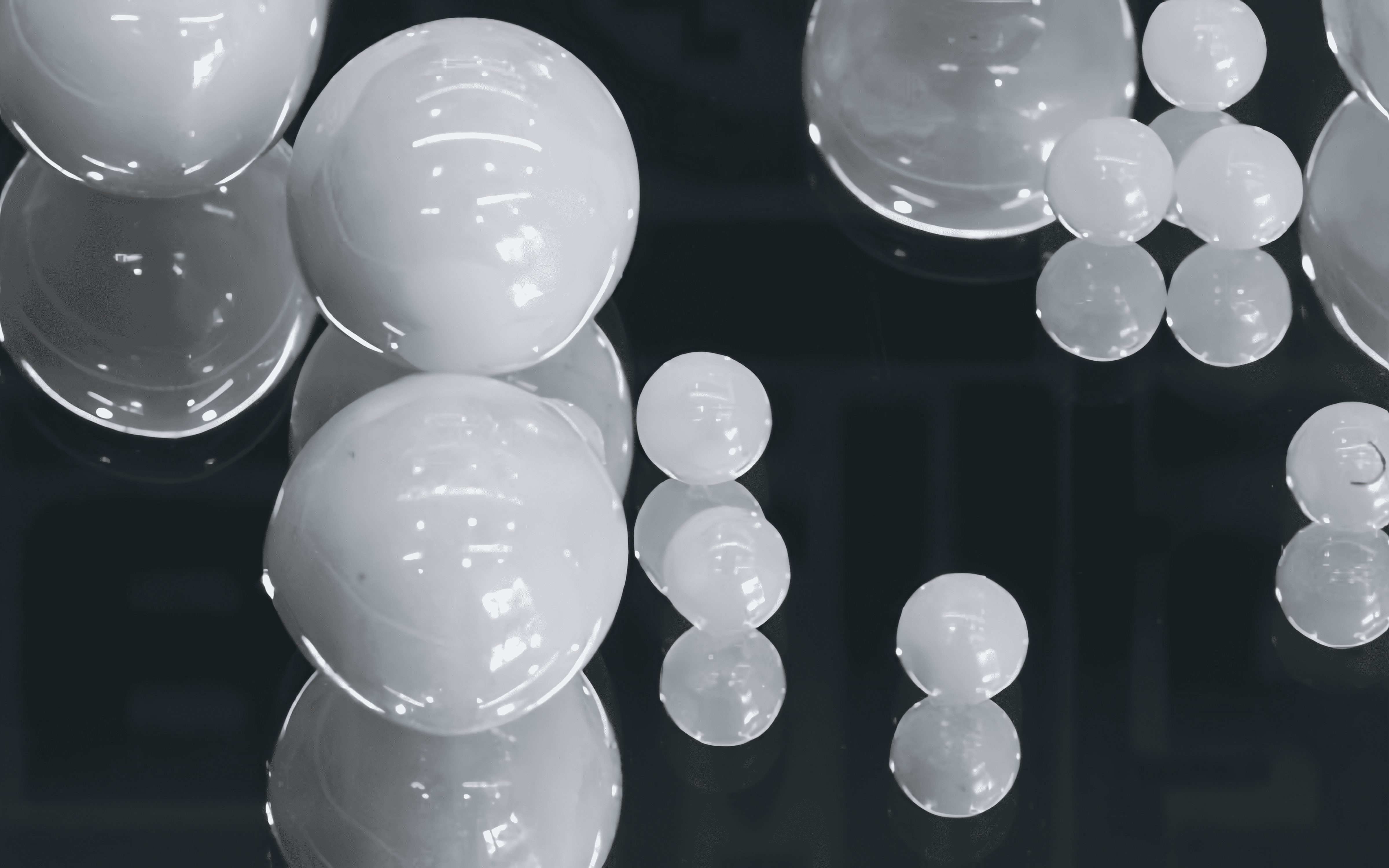

El material de los medios de granallado es diverso, y diferentes materiales son adecuados para diferentes requisitos de procesamiento:

- Disparo de acero: alta dureza, a menudo utilizado para procesar materiales metálicos, puede eliminar eficazmente las capas de óxido superficiales y la suciedad.

- Granalla de acero inoxidable: resistente a la corrosión, adecuado para su uso en ocasiones con elevados requisitos medioambientales.

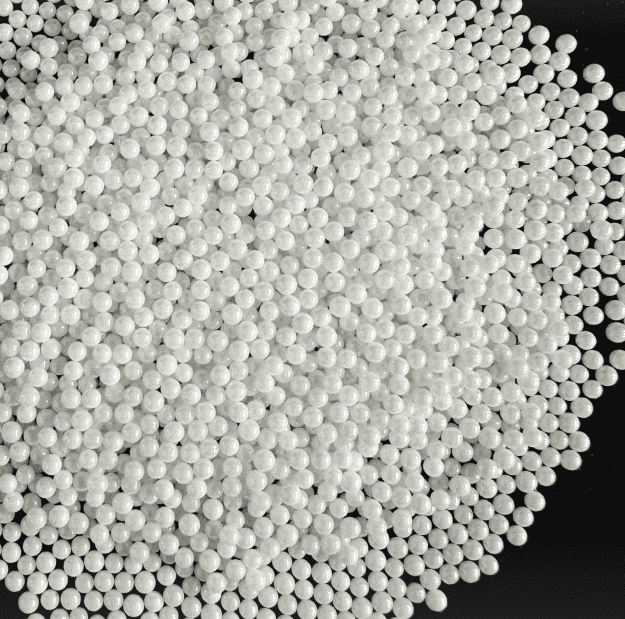

- Tiro cerámicoAlta dureza, a menudo utilizado para eliminar la suciedad superficial y mejorar la calidad de la superficie, adecuado para ocasiones con requisitos de alta precisión.

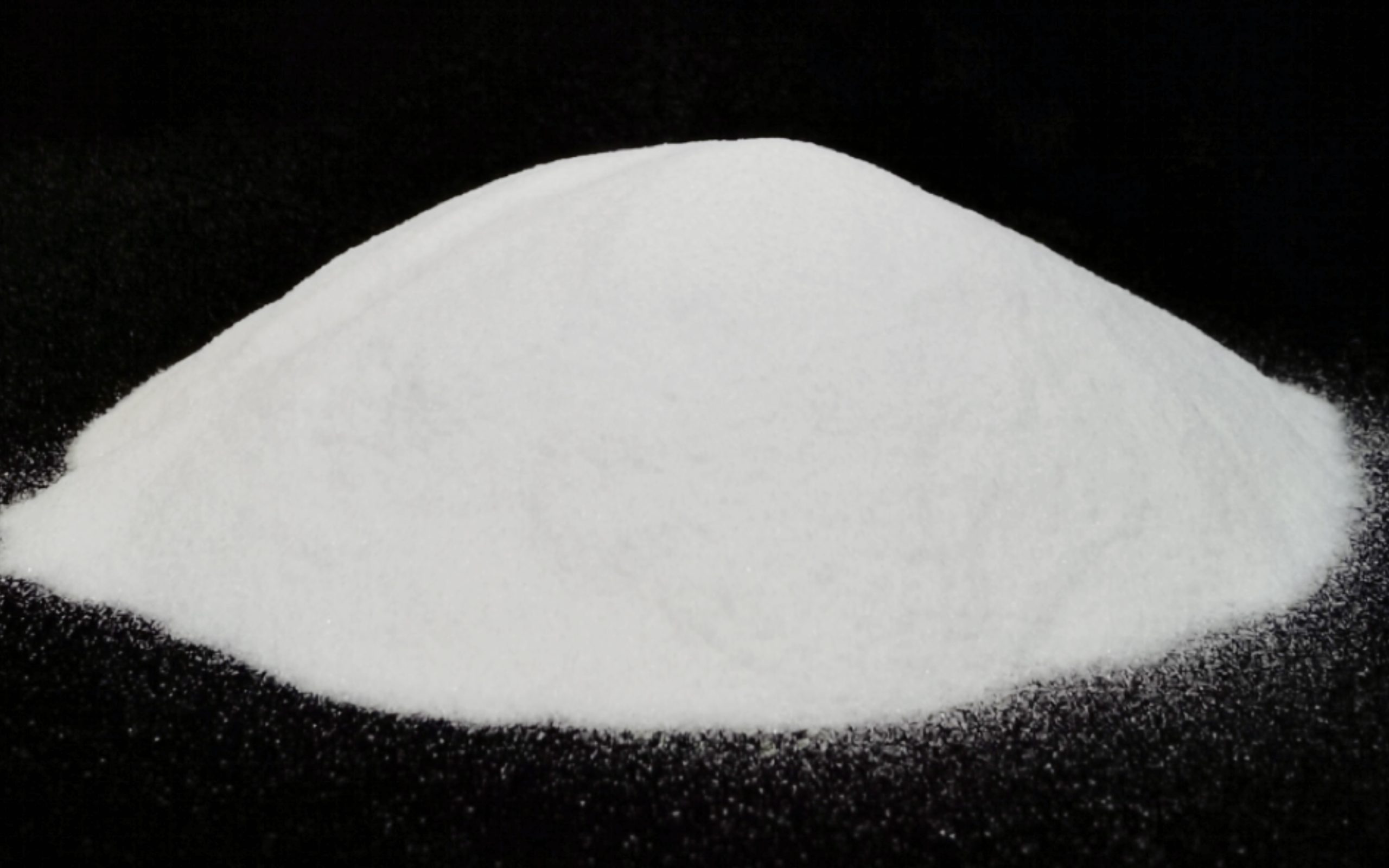

- Chupito de cristalmás blando, adecuado para el tratamiento fino de superficies, como la eliminación de pequeños defectos superficiales.

Nota: Cuando la superficie no tolere la contaminación por hierro, debe considerarse la posibilidad de utilizar granalla de acero inoxidable, granalla cerámica o granalla de vidrio.

perlas cerámicas de granallado

Historia del shot peening

El desarrollo de la tecnología de granallado refleja el progreso de la tecnología de fabricación industrial. Desde la operación manual inicial hasta los modernos equipos automatizados, la tecnología de granallado ha sido ampliamente utilizada y continuamente mejorada en diversos campos.

Desarrollo temprano

El origen de la tecnología de granallado se remonta a principios del siglo XIX, cuando el granallado se utilizaba principalmente para reforzar piezas metálicas. Los primeros equipos de shot peening solían funcionar manualmente y eran menos eficaces, pero sentaron las bases para el desarrollo tecnológico posterior.

Proceso de modernización

- Principios del siglo XX: Con el avance de la industrialización, la tecnología de shot peening fue madurando gradualmente. La aparición de equipos automatizados de shot peening mejoró en gran medida la eficiencia y la consistencia del procesamiento, haciendo que la tecnología de shot peening sea ampliamente utilizada.

- Innovación tecnológica: A mediados del siglo XX, la tecnología de shot peening experimentó una serie de innovaciones, incluidas mejoras en los materiales y equipos, que hicieron que el proceso de shot peening fuera más preciso. La aparición de nuevos medios y equipos de granallado ha mejorado el efecto del tratamiento y la eficiencia de la producción de granallado.

Hitos importantes

- Solicitud de patente: La solicitud de patente para la tecnología de granallado marca la formalización y normalización de la tecnología, lo que promueve el desarrollo y la aplicación de la tecnología de granallado.

- Normas del sector: Por ejemplo, las normas SAE sobre granallado normalizan el proceso de granallado y proporcionan directrices operativas unificadas para todos los ámbitos.

¿Qué son los equipos de granallado?

Existen muchos tipos de equipos de shot peening para satisfacer las distintas necesidades de tratamiento de superficies. Desde las máquinas de shot peening neumáticas hasta los sistemas de shot peening totalmente automáticos, la elección del equipo depende del escenario de aplicación específico y de los requisitos de tratamiento. Los tipos y configuraciones de equipos de shot peening incluyen principalmente los siguientes:

- Granalladora

Las granalladoras son el equipo central del shot peening. Estos dispositivos se utilizan para controlar el flujo, la velocidad y la dirección de las partículas a fin de garantizar el efecto de tratamiento deseado. Los parámetros de funcionamiento, como la presión, la velocidad, el tamaño y la forma de las partículas, tienen un impacto importante en el efecto del shot peening. Según las diferentes estructuras y aplicaciones, pueden dividirse en los siguientes tipos:

- Granalladora neumática: Utilizan aire comprimido para proyectar bolas a gran velocidad sobre la superficie de la pieza, adecuadas para el tratamiento de piezas pequeñas y de tamaño medio. Las granalladoras neumáticas son sencillas de manejar y fáciles de mantener, pero su eficacia de tratamiento es relativamente baja.

- Granalladora centrífuga: La granalla se proyecta sobre la superficie de la pieza de trabajo por la fuerza centrífuga, que es adecuado para la producción en masa y el procesamiento de piezas de gran tamaño. La granalladora centrífuga tiene un procesamiento uniforme y una alta eficiencia, y es adecuada para ocasiones que requieren un procesamiento fino.

- Granalladora de tambor: La pieza se coloca en el tambor y se procesa mediante el dispositivo de granallado. La granalladora de tambor es adecuada para procesar piezas de forma irregular, especialmente para piezas de automoción y piezas metálicas pequeñas.

- Granalladora colgante: La pieza se suspende en la sala de granallado mediante un dispositivo de suspensión y se procesa mediante el equipo de granallado. Es adecuado para procesar piezas grandes o pesadas, como piezas mecánicas y piezas estructurales.

- Sala de granallado: Un espacio cerrado equipado con una máquina de granallado para alojar las piezas de trabajo y el equipo de granallado. La sala de granallado puede controlar eficazmente la dispersión de partículas durante el proceso de granallado y mantener limpio el entorno de trabajo.

- Componentes clave de la granalladora

- Boquilla: La boquilla se encarga de acelerar y expulsar la granalla sobre la superficie de la pieza. El diseño y el material de la boquilla afectan directamente a la eficacia y el efecto del shot peening.

- Sistema de transporte de granalla: Transporta los disparos a la boquilla, incluidos componentes como tolvas y tuberías de transporte.

- Sistema de recuperación: Recoge las granallas dispersas durante el proceso de granallado y las vuelve a utilizar para mejorar la utilización del material y reducir los costes.

- Sistema de control: Se utiliza para ajustar los parámetros de funcionamiento de la granalladora, como la presión, la velocidad y el ángulo de pulverización, para garantizar la consistencia y la controlabilidad del efecto del tratamiento.

¿Se puede automatizar?

El proceso de granallado puede ser manual o automatizado. El método de operación específico depende del tipo de equipo de granallado, los requisitos de procesamiento de la pieza y la escala de producción.

Funcionamiento manual

- Granallado manual: En algunas producciones a pequeña escala o en el procesamiento de piezas especiales, puede ser necesario operar manualmente la máquina de granallado. En este caso, el operario tiene que ajustar manualmente la configuración de la granalladora y controlar la dirección y el alcance del granallado. El shot peening manual es adecuado para situaciones en las que existen requisitos especiales para el efecto del tratamiento, como la reparación de piezas pequeñas o la realización de tratamientos superficiales finos.

- Asistencia manual: Incluso en un sistema automatizado de granallado, la operación manual sigue siendo necesaria. El operario debe comprobar periódicamente el estado de funcionamiento del equipo y realizar tareas de mantenimiento y limpieza para garantizar el buen desarrollo del proceso de granallado.

Funcionamiento automatizado

- Granalladora totalmente automática: Los equipos modernos de shot peening utilizan cada vez más sistemas de control automatizados que pueden completar automáticamente varios pasos del proceso de shot peening, incluido el transporte de la pieza de trabajo, el shot peening y el reciclado. Las máquinas de shot peening totalmente automáticas pueden mejorar la eficiencia de la producción, garantizar la consistencia de los efectos del tratamiento y reducir la necesidad de intervención humana.

- Sistema robotizado de granallado: En algunas necesidades complejas de shot peening, se utilizan robots industriales para las operaciones de shot peening. Los sistemas robotizados de shot peening pueden controlar con precisión el ángulo y la posición del granallado, y son adecuados para procesar piezas con formas complejas o requisitos de alta precisión.

- Sistema inteligente de granallado: Los sistemas de shot peening que combinan inteligencia artificial y tecnología de análisis de datos pueden supervisar y ajustar los parámetros del proceso de shot peening en tiempo real para optimizar el efecto del tratamiento. Estos sistemas pueden detectar y ajustar automáticamente problemas en el proceso de shot peening, reducir la intervención humana y mejorar la eficiencia y la calidad de la producción.

Aunque los equipos modernos de shot peening utilizan cada vez más la tecnología de automatización, la operación manual y la supervisión siguen siendo una parte importante para garantizar el buen progreso del proceso de shot peening. Tanto si se trata de una operación manual como de un sistema automatizado de shot peening, comprender la función y el método de operación del equipo es esencial para lograr el mejor efecto de tratamiento.

¿Cómo medir el efecto del granallado?

La medición del efecto del shot peening suele requerir una evaluación desde las siguientes perspectivas:

- Dureza de la superficie: Mediante el granallado, la dureza de la superficie del material debe mejorar significativamente, lo que puede medirse con un durómetro.

- Rugosidad de la superficie: La morfología de la superficie y la rugosidad del material cambiarán después del granallado, lo que puede evaluarse utilizando un medidor de rugosidad superficial.

- Profundidad de la capa de tensión de compresión: El granallado formará una capa de tensión de compresión en la superficie del material. La profundidad de la tensión de compresión puede medirse mediante difracción de rayos X o ensayos de microdureza.

Cabe mencionar que John Almen inventó un método normalizado para medir la eficacia del shot peening, denominado ensayo Almen. Este método evalúa el efecto de la tensión de compresión utilizando una probeta especial (probeta Almen) y registrando la cantidad de flexión provocada por el shot peening.

Los pasos concretos son los siguientes:

- Pieza de ensayo Almen: Es una pieza de acero de espesor estándar que se ensaya durante el proceso de granallado.

- Medición de la flexión: Después del granallado, la pieza de prueba se doblará hasta cierto punto, y el grado de doblado se mide con una herramienta de medición especial (medidor de altura de arco Almen).

- La altura del arco indica la resistencia: La cantidad de flexión medida se denomina altura del arco, que indica la intensidad de la tensión de compresión en la superficie del material causada por el granallado. Cuanto mayor sea la altura del arco, mayor será la tensión de compresión aplicada.

- Control del efecto de granallado: La prueba Almen puede controlar eficazmente el efecto de granallado y garantizar la consistencia y la calidad del procesamiento. Se utiliza ampliamente en el control de calidad en los sectores aeroespacial, automovilístico y otros.

- Resistencia a la fatiga: El granallado puede mejorar la resistencia a la fatiga del material, que puede determinarse mediante ensayos de fatiga.

- Morfología de la superficie: Utilice un microscopio electrónico de barrido (SEM) para observar la microestructura de la superficie y analizar si ésta consigue el efecto deseado.

Escenarios de aplicación del shot peening

La tecnología de granallado desempeña un papel importante en la mejora del rendimiento de los materiales y la calidad de las superficies, y se utiliza ampliamente en muchos campos.

Efecto

- Mejorar la resistencia a la fatiga: El shot peening forma una capa de tensión compresiva por impacto, lo que mejora significativamente la resistencia a la fatiga del material y reduce la aparición de grietas. Este tipo de procesamiento es especialmente importante en campos exigentes como la fabricación aeroespacial y de automóviles.

- Mayor resistencia al desgaste: El granallado aumenta la dureza superficial del material, mejorando así la resistencia al desgaste. Este efecto es crucial para componentes de alto desgaste, como maquinaria y herramientas.

- Mejorar la calidad de la superficie: El granallado puede eliminar las impurezas de la superficie, mejorar el acabado de la pieza, mejorar su aspecto y embellecerla.

Escenarios de aplicación

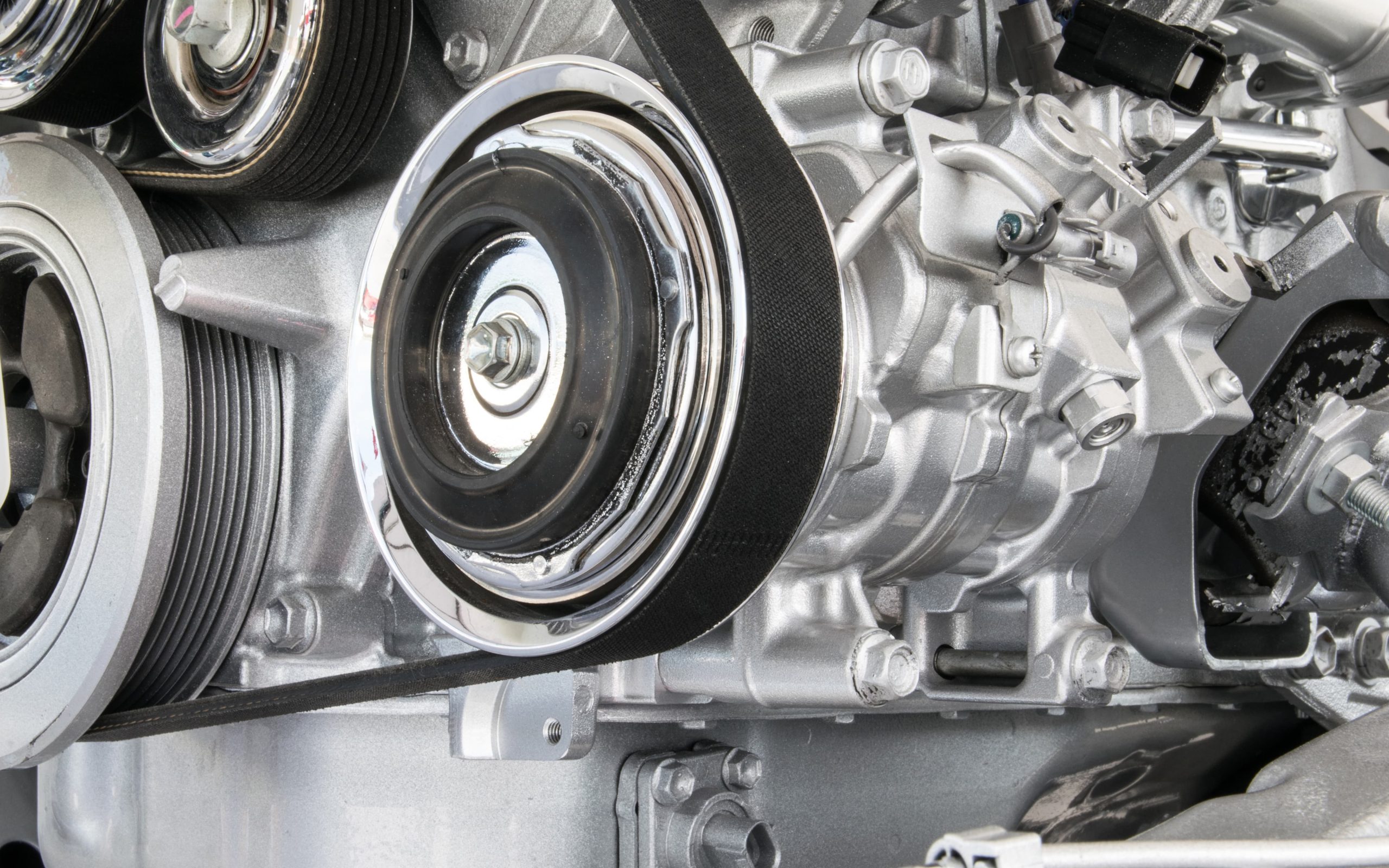

- Fabricación de automóviles: Se utiliza para el tratamiento superficial de piezas de motores, sistemas de transmisión y otros componentes para mejorar su vida útil y fiabilidad. Por ejemplo, el shot peening puede mejorar eficazmente la resistencia a la fatiga de los componentes del motor y reducir las tasas de fallo.

- Aeroespacial: La tecnología de granallado desempeña un papel importante en el procesamiento de componentes clave como los motores de los aviones y las estructuras de los fuselajes. El shot peening mejora la resistencia y durabilidad de estos componentes, garantizando su fiabilidad en entornos extremos.

- Ingeniería de la construcción: Se utiliza para el tratamiento anticorrosión de estructuras de acero con el fin de mejorar su durabilidad. En los proyectos de construcción, el granallado puede prevenir eficazmente la corrosión de las estructuras de acero y prolongar su vida útil.

- Transformación de metales: Se utiliza para eliminar capas de óxido, salpicaduras de soldadura, etc. de superficies metálicas para mejorar la limpieza y la calidad de las superficies metálicas.

- Productos sanitarios: El shot peening mejora la biocompatibilidad y la durabilidad de los implantes. Gracias al shot peening, la superficie del implante es más lisa, lo que ayuda a mejorar la integración con los tejidos del cuerpo.

- Equipo mecánico: Se utiliza para el mantenimiento y la reparación de grandes equipos mecánicos. El granallado puede mejorar la eficiencia de trabajo y la vida útil de los equipos.

Los componentes del motor deben mejorar su resistencia a la fatiga

Diferencia entre granallado y chorreado de arena

El granallado y el chorreado de arena son tecnologías de tratamiento de superficies. Sus principios son similares. Ambas utilizan aire comprimido como energía para rociar un chorro de proyectil a alta velocidad sobre la superficie de la pieza y cambiar las propiedades físicas de la superficie del material mediante un impacto a alta velocidad. Sin embargo, tienen detalles técnicos y existen algunas diferencias de aplicación.

Diferentes medios utilizados:

- Chorro de arena: Hay varios tipos de medios de chorro de arena, incluyendo arena, perlas de vidrio, perlas de cerámica, etc. Es adecuado para la limpieza de grandes áreas, y el efecto es relativamente áspero.

- Granallado: El shot peening utiliza principalmente granalla de acero duro, granalla de acero inoxidable, microesferas cerámicas, etc., que son adecuadas para el tratamiento de refuerzo. Los requisitos del proceso son elevados y el efecto del tratamiento es fino y uniforme.

Diferentes propósitos y efectos:

- Chorro de arena: Se utiliza principalmente para eliminar el óxido superficial y la suciedad, mejorar la rugosidad de la superficie, y es adecuado para la limpieza y el tratamiento previo.

- Granallado: Se utiliza para mejorar la resistencia a la fatiga y al desgaste de los materiales, y mejorar el rendimiento del material mediante la formación de una capa de tensión de compresión.

Los materiales aplicables son diferentes:

- Chorro de arena: Eligiendo el tamaño y la dureza adecuados del material de arenado, puede aplicarse a una gran variedad de materiales: metal, vidrio, piedra, plástico y materiales compuestos, madera, etc.

- Granallado: No se pueden procesar piezas de chapa fina, ya que de lo contrario la pieza se deformaría fácilmente. Sólo se puede utilizar para eliminar incrustaciones de óxido y herrumbre en medios y productos metálicos de gran tamaño con un espesor no inferior a 2 mm o que no requieren tamaño y contornos precisos, así como piezas de fundición y forja, arena de moldeo y película de pintura vieja. Ampliamente utilizado en acero con alto contenido en carbono, acero inoxidable, aleación de aluminio, aleación de titanio, aleación de magnesio, latón, aleación de cobre y plástico.

Tendencia de desarrollo futuro del shot peening

El desarrollo futuro de la tecnología de granallado se centrará en la innovación tecnológica y los cambios en la demanda del mercado.

Innovación tecnológica

- Sistema inteligente de granallado: La tecnología de shot peening del futuro combinará inteligencia artificial y tecnología de automatización para mejorar la precisión y la eficiencia del shot peening. El sistema inteligente de shot peening puede supervisar y ajustar los parámetros de procesamiento en tiempo real para optimizar el efecto del procesamiento.

- Tecnología de granallado respetuosa con el medio ambiente: Desarrollar una tecnología de shot peening poco contaminante y poco ruidosa para responder a las exigencias modernas de protección del medio ambiente. La tecnología de shot peening respetuosa con el medio ambiente reducirá el impacto medioambiental y mejorará la seguridad del entorno de trabajo.

Demanda del mercado

- Aplicaciones industriales de gama alta: La demanda de tecnología de shot peening en campos de gama alta como el aeroespacial y el de equipos médicos seguirá creciendo. En estos ámbitos, los requisitos de rendimiento de los materiales y calidad de las superficies son extremadamente estrictos, y la tecnología de shot peening puede satisfacerlos.

- Miniaturización y precisión: La demanda del mercado de equipos de shot peening pequeños y de precisión ha aumentado para dar cabida a requisitos de tratamiento de superficies más finos. Por ejemplo, los equipos de shot peening pequeños pueden manipular micropiezas complejas y satisfacer las necesidades de procesamiento de alta precisión.

Aplicaciones intersectoriales

La tecnología de granallado se integrará más en las industrias emergentes, como la impresión 3D y la nanotecnología. Estas industrias emergentes tienen requisitos cada vez más exigentes para el tratamiento de superficies, y la aplicación de la tecnología de granallado ampliará aún más sus campos y mejorará la calidad y el rendimiento de los productos.

La tecnología del shot peening, como un fino artesano, talla cuidadosamente cada pieza con partículas de alta velocidad, mejorando su resistencia a la presión y su rendimiento general. Ya sea en el tratamiento de sólidos de motores aeronáuticos o en la mejora de la resistencia al desgaste de piezas de automóvil, el shot peening está cambiando silenciosamente muchos detalles invisibles de nuestras vidas. A medida que la tecnología sigue avanzando, se vuelve cada vez más inteligente, ecológica y precisa. En el futuro, podemos esperar que la tecnología de shot peening haga su magia en más áreas, desde la fabricación de alta gama hasta las tecnologías emergentes, donde seguirá aportándonos una mayor calidad y una vida útil más larga. El shot peening no sólo es el "héroe invisible" de la industria, sino que también seguirá creando un futuro más perfecto para nosotros.