Diferencia entre esmerilado y chorro de arena

24 de septiembre de 2024

El esmerilado y el arenado son dos procesos importantes en el campo del tratamiento de superficies. Aunque parecen similares, en realidad presentan diferencias significativas en sus usos, funciones y materiales. Ya sea en el procesamiento de metales, la fabricación de automóviles o la industria aeroespacial, ambas tecnologías son pasos fundamentales para mejorar la calidad y el rendimiento de las superficies de los productos. Este artículo profundizará en las diferencias y conexiones entre los materiales de rectificado y los materiales de chorreado desde diferentes perspectivas de definiciones, materiales y procesos.

¿Qué son los materiales de molienda?

Definición: El material de rectificado es un material que cambia la topografía de la superficie de la pieza mediante fricción, corte o rectificado. Los materiales de rectificado pueden utilizarse para ajustar la rugosidad superficial, eliminar la capa de óxido y preprocesar para el mecanizado de precisión.

Función: El rectificado se utiliza principalmente para el tratamiento previo de piezas de trabajo con el fin de eliminar grandes trozos de suciedad, cascarilla, defectos superficiales e irregularidades. Este proceso se utiliza a menudo para la modificación de superficies, el procesamiento de soldaduras y el esmerilado de grandes áreas para que la superficie del material sea más lisa y proporcione una buena base para el procesamiento posterior, como el chorro de arena y la pintura. El rectificado también puede prolongar eficazmente la vida útil de la pieza y mejorar el acabado y el rendimiento general del producto.

Historia del rectificado

El rectificado es una antigua tecnología de procesamiento que existe desde hace miles de años. Sus orígenes se remontan a la Edad de Piedra, cuando los humanos utilizaban piedras naturales para rectificar y procesar superficies rugosas con el fin de fabricar herramientas y armas. Con el tiempo, el proceso de rectificado evolucionó y su gama de aplicaciones se amplió.

En la antigüedad, el pulido se basaba principalmente en técnicas manuales. Los artesanos utilizaban materiales naturales como arena y grava y fibras vegetales ásperas para pulir el metal y la madera. El proceso de rectificado en esta etapa es relativamente sencillo, depende principalmente de la fuerza y la experiencia humanas, y es menos eficiente.

Al entrar en el periodo de la Revolución Industrial, especialmente a finales del siglo XIX, el auge de la producción mecanizada condujo al rápido desarrollo de la tecnología de rectificado. Con la popularización de las máquinas de vapor y eléctricas, surgieron las rectificadoras. En concreto, la invención de la "muela abrasiva" supuso la entrada en una nueva era del proceso de rectificado. Las muelas se fabrican con diversos materiales de rectificado, lo que permite un rectificado más refinado y eficaz.

En el siglo XX, con el continuo desarrollo de nuevos materiales y el continuo avance de la tecnología de rectificado, la tecnología de rectificado se ha utilizado ampliamente en muchos campos. El rectificado moderno no se limita a los metales, sino que también se ha ampliado al procesamiento de una gran variedad de materiales, como la cerámica, los plásticos, el vidrio, etc. Se puede utilizar cualquier material con cierta resistencia y dureza, producido de forma natural o fabricado artificialmente, por lo que incluso las cáscaras de nuez son un buen medio de molienda.

En los últimos años, ha surgido el concepto de fabricación inteligente, y la tecnología de rectificado ha evolucionado gradualmente hacia la automatización y la digitalización. La aparición de rectificadoras CNC de alta precisión, robots y otros equipos ha mejorado sin precedentes la eficiencia y la precisión del proceso de rectificado. Al mismo tiempo, la creciente concienciación sobre la protección del medio ambiente también ha promovido el desarrollo ecológico de los materiales y procesos de rectificado, fomentando el desarrollo sostenible de la industria.

Técnicas utilizadas en el proceso de trituración

- Molienda en seco: Durante el proceso de rectificado no se añade refrigerante, y el rectificado se consigue controlando el tiempo de contacto y la presión entre el rectificador y la pieza. Este método es adecuado para materiales que no se deforman fácilmente.

- Molienda húmeda: Añada refrigerante durante el proceso de rectificado para reducir el calor generado por la fricción y mejorar la eficacia del rectificado. Es adecuado para procesar materiales de gran dureza.

- Rectificado de precisión: El acabado superficial de nivel micrométrico se consigue mediante equipos de alta precisión y el control de los parámetros del proceso. Suele utilizarse en el procesamiento de componentes ópticos y piezas de alta precisión.

- Rectificado de ultraprecisión: Combinado con tecnología ultrasónica o láser para lograr una precisión de superficie de nivel nanométrico, se utiliza principalmente en campos de alta tecnología como los semiconductores y los dispositivos ópticos.

- Rectificado CNC (control numérico por ordenador): El ordenador controla el movimiento de la rectificadora para lograr un procesamiento eficaz y preciso, y puede manipular piezas de formas complejas.

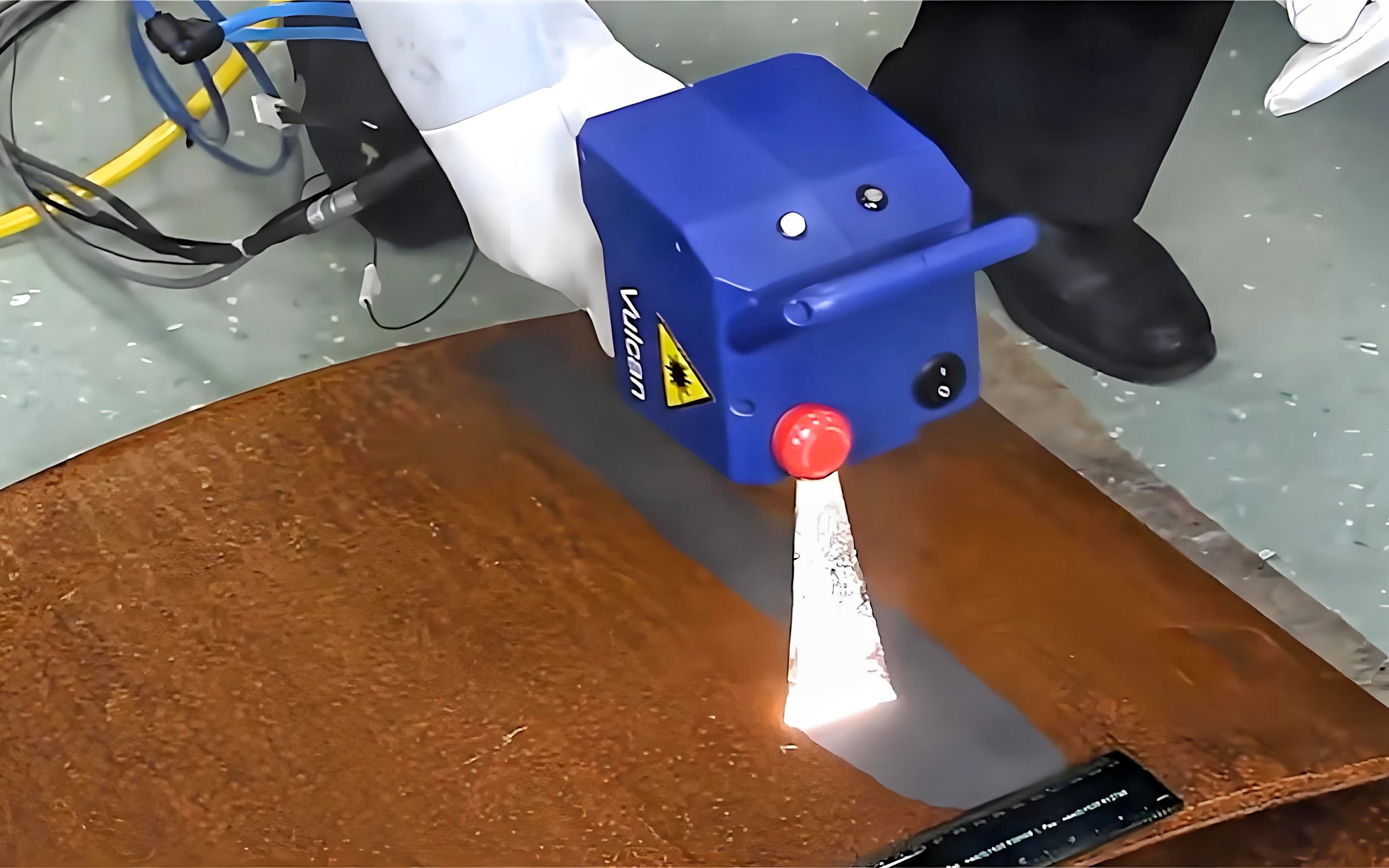

- Rectificado láser: El rayo láser se utiliza para calentar la superficie del material y ablandarlo para conseguir el efecto de rectificado. Es adecuado para el procesamiento fino de materiales de alta dureza.

Clasificación de los materiales de molienda

- Plásticos y polímeros

- Polimetacrilato de metilo (PMMA): tiene buena transparencia y se utiliza a menudo en componentes ópticos.

- Policarbonato (PC): Resistente a los impactos, adecuado para equipos de protección y carcasas electrónicas.

- Nylon (PA): Tiene una fuerte resistencia al desgaste y se utiliza ampliamente en piezas mecánicas.

Polímeros plásticos

- Metal

- Aluminio: material ligero muy utilizado en las industrias aeroespacial y automovilística.

- Acero inoxidable: muy resistente a la corrosión, adecuado para dispositivos médicos y la industria alimentaria.

- Cobre: tiene una excelente conductividad eléctrica y se utiliza a menudo en componentes electrónicos.

- Aleación de titanio: alta resistencia y ligereza, muy utilizada en el sector aeroespacial.

- Materiales compuestos

- Materiales compuestos de fibra de carbono: ligeros y muy resistentes, muy utilizados en la industria aeroespacial y automovilística.

- Compuestos de fibra de vidrio: resistentes a la corrosión, se utilizan a menudo en la construcción y la construcción naval.

- Cerámica

- Cerámica de alúmina: de gran dureza y resistencia al desgaste, se utiliza a menudo en cuchillos y herramientas de rectificado.

- Cerámica de carburo de silicio: alta conductividad térmica y resistencia, adecuada para herramientas de corte y materiales refractarios.

- Cerámica de óxido de circonio: excelente tenacidad y resistencia al agrietamiento, utilizada en dispositivos médicos y materiales dentales.

- Vidrio

- Vidrio ordinario: utilizado para ventanas y contenedores.

- Vidrio óptico: utilizado en lentes e instrumentos ópticos, que requieren gran transparencia y pocas impurezas.

- Productos de madera

- Madera maciza: como el roble y el pino, adecuada para muebles y decoración.

- Madera compuesta: como la madera contrachapada, se utiliza habitualmente en la construcción y la decoración de interiores.

- Semiconductores

- Obleas de silicio: utilizadas para fabricar componentes electrónicos, que requieren una planitud y una lisura extremadamente elevadas.

- Arseniuro de galio: se utiliza en aplicaciones optoelectrónicas y de alta frecuencia y posee excelentes propiedades electrónicas.

- Borrador

- Caucho natural: tiene buena elasticidad y se utiliza para fabricar diversas juntas y materiales amortiguadores.

- Caucho sintético: resistente al desgaste y al aceite, se utiliza en neumáticos y productos industriales.

- Gomaespuma: ligera e insonorizante, se utiliza a menudo en embalajes e interiores de automóviles.

- Barita: utilizada como material de relleno y material de barrera, muy utilizada en la perforación petrolífera.

- Cantería

- Granito: de gran solidez y resistente al desgaste, suele utilizarse en la construcción y como material decorativo.

- Mármol: bonito y adecuado para la decoración de interiores y exteriores, pero suave y fácil de llevar.

- Baldosas cerámicas: duras y resistentes al desgaste, muy utilizadas en la decoración de suelos y paredes.

- Biomateriales

- Ácido poliláctico (PLA): plástico biodegradable utilizado en dispositivos médicos y materiales de envasado.

- Polihidroxialcanoato (PHA): altamente biocompatible y adecuado para aplicaciones biomédicas.

- Celulosa natural: utilizada en envases farmacéuticos y alimentarios, con buena biocompatibilidad.

- Minerales

- Cuarzo: De gran dureza, se utiliza a menudo en la fabricación de vidrio y en la industria electrónica.

- Feldespato: utilizado en la industria cerámica y del vidrio como importante materia prima.

Cuarzo

Características de los materiales y métodos de selección

Características

- Dureza: La dureza de los distintos materiales de rectificado determina su aplicabilidad. En general, cuanto mayor es la dureza, más amplia es la gama de materiales aplicables.

- Resistencia al desgaste: Los materiales de rectificado de primera calidad mantienen la forma y el rendimiento del rectificado durante largos periodos de uso.

- Forma de las partículas: La forma y la distribución de las partículas afectan al efecto de rectificado. Los abrasivos de forma regular pueden mejorar la uniformidad del rectificado.

- Tamaño de las partículas: Cuanto más fino es el tamaño de partícula, más fino es el efecto de rectificado, y se suele utilizar para el mecanizado de precisión.

- Adaptabilidad: La adaptabilidad de los distintos materiales hace que destaquen en sectores específicos, como la aplicación de materiales de piedra y mampostería en la industria de la construcción.

- Protección del medio ambiente: Con la atención puesta en el desarrollo sostenible, los biomateriales y los materiales degradables se están convirtiendo en opciones populares para la molienda.

Seleccionar método

- Selección en función de los materiales de procesado: En primer lugar, considere el tipo y las características del material a procesar, y seleccione los materiales de rectificado adecuados para su dureza y tenacidad.

- Tener en cuenta los requisitos de procesamiento: Seleccione el tamaño y la forma de partícula correspondientes en función de los requisitos de acabado superficial y precisión requeridos.

- Evaluar el coste: Combine el rendimiento y el coste del material para seleccionar materiales de molienda rentables.

- Pruebas y comentarios: Realice una prueba a pequeña escala antes de la producción formal y haga ajustes en función de los resultados reales.

- Según las aplicaciones industriales: Las distintas industrias tienen diferentes requisitos para los materiales de molienda. Por ejemplo, la industria de la construcción tiende a utilizar piedra muy resistente al desgaste, mientras que el campo biomédico presta más atención a la biocompatibilidad de los materiales.

- Considerar el impacto medioambiental: Al seleccionar los materiales de molienda, debe tener en cuenta su protección medioambiental y su capacidad de reciclaje, y elegir materiales respetuosos con el medio ambiente.

Tipo de máquina utilizada para rectificar

La rectificadora es el equipo principal para realizar el proceso de rectificado. Existen muchos tipos y son adecuadas para distintos materiales y requisitos de proceso. A la hora de elegir una rectificadora, debe decidir en función de sus necesidades específicas de procesamiento. Entre los factores que se tienen en cuenta están el material de la pieza, la forma, los requisitos dimensionales y la precisión y el acabado del tratamiento superficial. He aquí algunos tipos comunes de rectificadoras:

- Amoladora de superficies

La rectificadora de superficies se utiliza para procesar la superficie plana de metal u otros materiales. Consigue el rectificado y alisado de la superficie mediante la fricción entre el disco de rectificado y la pieza. Las rectificadoras de superficies suelen tener sistemas de control de alta precisión y son adecuadas para el mecanizado de precisión de alta exigencia.

- Rectificadora cilíndrica

Una rectificadora cilíndrica se utiliza para procesar las superficies exteriores e interiores de piezas cilíndricas. Entra en contacto con la pieza a través de la muela abrasiva giratoria para lograr un rectificado uniforme de la pieza. Las rectificadoras cilíndricas se utilizan ampliamente en el procesamiento de piezas mecánicas.

- Lijadora de banda

La lijadora de cinta utiliza una cinta abrasiva continua como herramienta de lijado y es adecuada para procesar grandes áreas de superficies planas y curvas. Las lijadoras de cinta son fáciles de manejar y eficientes, y suelen utilizarse para el tratamiento de superficies de madera, plástico y metal.

- Rectificadora vertical

Una rectificadora vertical fija el rectificado en dirección vertical y rectifica la pieza moviéndola. Este equipo es adecuado para piezas de forma compleja y superficies difíciles de mecanizar, y puede mejorar eficazmente la precisión de procesamiento.

- Rectificadora CNC

La rectificadora CNC es un representante de la moderna tecnología de rectificado. Controla el proceso de rectificado mediante un programa informático para lograr un procesamiento de alta precisión y eficacia. Las rectificadoras CNC pueden manejar formas complejas de piezas de trabajo y se utilizan ampliamente en industrias de alta tecnología como la aeroespacial, la automoción y la fabricación de moldes.

- Rectificadora óptica

La rectificadora óptica se utiliza principalmente para fabricar componentes ópticos y lentes, que requieren un acabado superficial y una precisión extremadamente altos. El equipo utiliza abrasivos y procesos especiales para garantizar la calidad de los productos ópticos.

- Picadoras en seco y húmedo

Según los distintos requisitos de procesamiento, las rectificadoras también se dividen en rectificadoras en húmedo y en seco. Las rectificadoras en húmedo añaden refrigerante durante el procesamiento, lo que puede reducir eficazmente la temperatura del rectificado y de la pieza de trabajo y mejorar el efecto del procesamiento. Las rectificadoras en seco suelen utilizarse para procesar materiales en entornos secos.

¿Qué es el material de arenado?

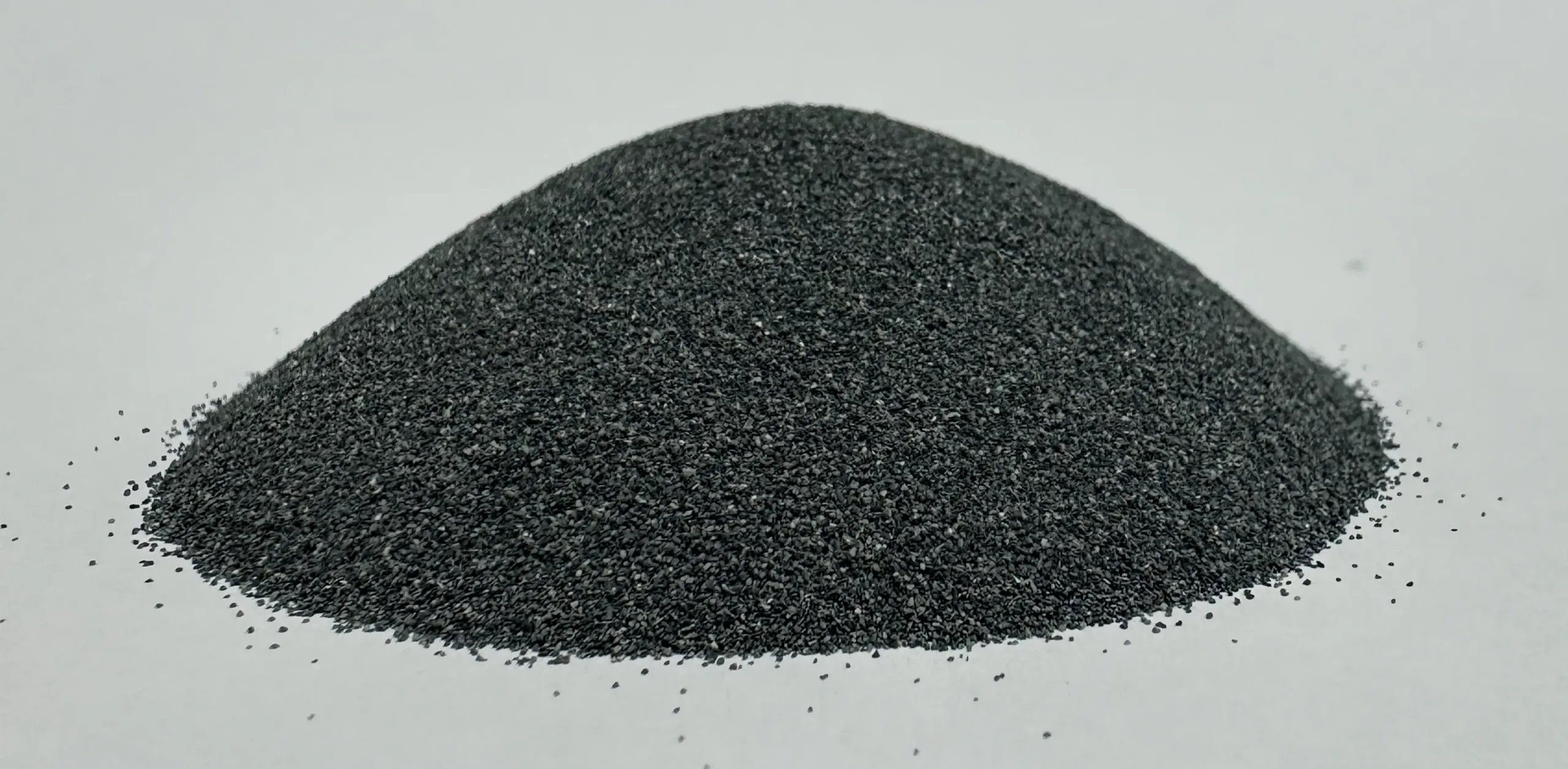

Definición: Los materiales de chorreado de arena se refieren a materiales que actúan sobre la superficie de la pieza de trabajo mediante pulverización a alta velocidad para lograr la limpieza, la eliminación de rebabas o el cambio de la rugosidad de la superficie. Entre los materiales de chorreado de arena más comunes se incluyen perlas de vidrio, arena de cuarzo, partículas metálicas, etc.

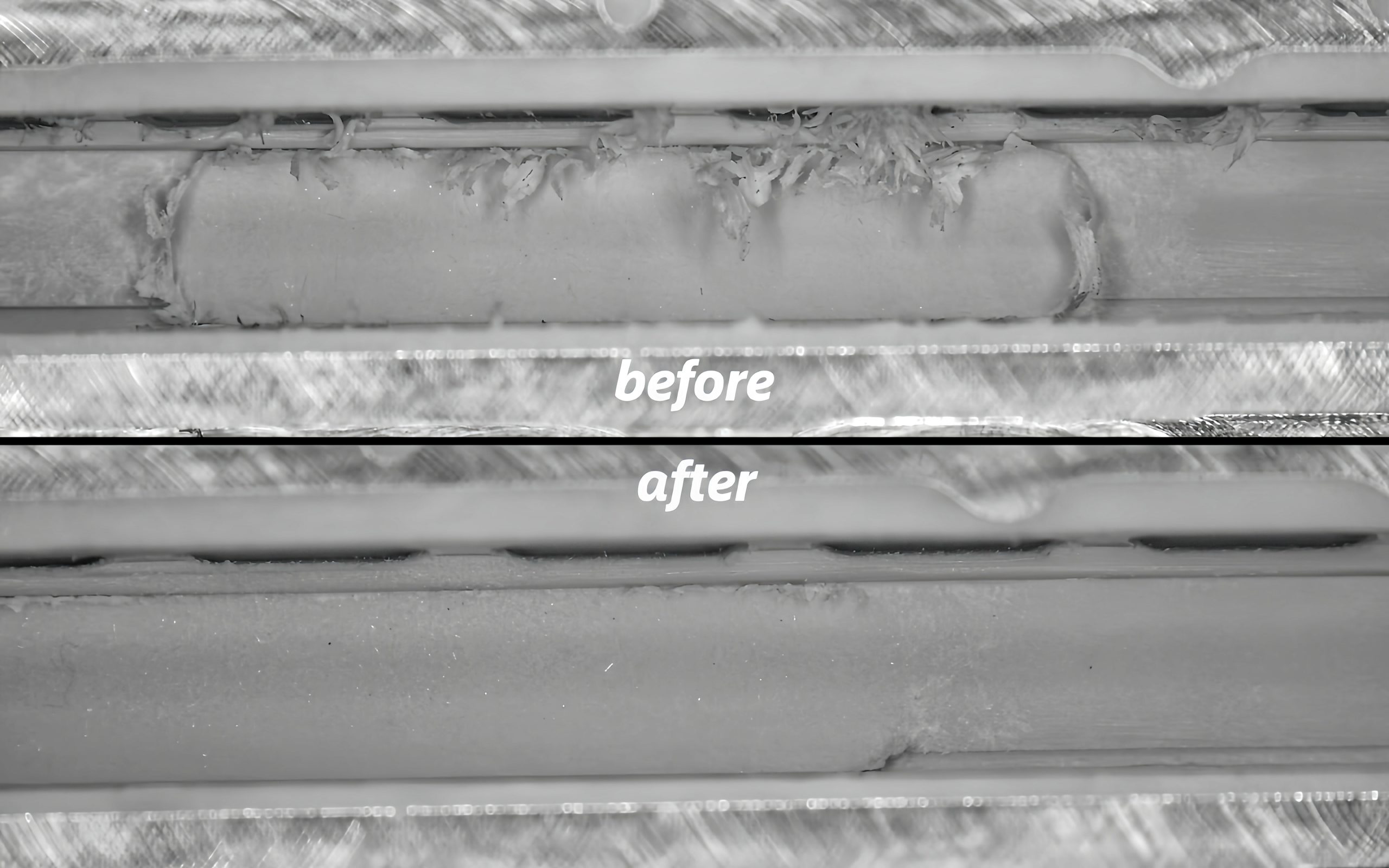

Función: El proceso de arenado se utiliza para limpiar, desbarbar, desbastar o pulir finamente la superficie de la pieza. Puede eliminar la capa de óxido, la suciedad o los residuos superficiales, y también puede formar una textura o rugosidad específica en la superficie para mejorar la adherencia del material. Propiedades, como la preparación de la superficie antes del revestimiento o el chapado.

Ejemplos de materiales de arenado:

- Arena de cuarzo: La arena de cuarzo es uno de los materiales más utilizados en el chorro de arena. Es barata, tiene partículas uniformes y es adecuada para la limpieza superficial de la mayoría de los materiales metálicos y no metálicos.

- Cuentas de vidrio: El chorreado con microesferas de vidrio suele utilizarse para el pulido fino y es adecuado para el acabado de aluminio, acero inoxidable, etc., haciendo que la superficie de la pieza de trabajo parezca lisa y mate.

- Granalla de acero y granalla de acero: La granalla de acero y la granalla de acero se utilizan a menudo en procesos de chorreado de gran potencia. Pueden eliminar eficazmente óxido, incrustaciones de óxido o grandes áreas de suciedad, y son adecuadas para componentes metálicos que requieren un tratamiento superficial de alta intensidad.

- De plástico: como los medios plásticos, la arena de nylon, la arena congelada, etc., que son especialmente buenos para desbarbar piezas de alta precisión y formas complejas, y son adecuados para piezas blandas.

Perlas de desbarbado de poliestireno HLH antes y después del desbarbado

La selección de los materiales de chorreado suele determinarse en función del material de la pieza, el efecto superficial deseado y los requisitos del proceso. El grano de acero más duro es adecuado para procesar metales duros, mientras que las perlas de vidrio y las partículas cerámicas son adecuadas para el procesamiento fino.

Similitudes y diferencias

Conexión: Tanto el esmerilado como el chorreado de arena utilizan materiales de esmerilado para proporcionar un tratamiento superficial a las piezas, por lo que podría decirse que existe cierto solapamiento en sus usos. Ambos pueden utilizarse para limpiar, pulir y desbastar superficies. Algunos materiales de esmerilado (como el óxido de aluminio y el carburo de silicio) también pueden utilizarse como materiales de arenado, por lo que existe un solapamiento en la selección de materiales entre ambos procesos. Los materiales de arenado pueden considerarse parte de los materiales de esmerilado, pero no todos los materiales de esmerilado son materiales de arenado.

Diferencia: La principal diferencia se refleja en la secuencia del proceso y los escenarios de aplicación. Normalmente, el esmerilado es un paso previo al chorreado, sobre todo cuando hay que eliminar grandes zonas con defectos, superficies irregulares o grandes cantidades de suciedad. El esmerilado presta más atención a la modificación de superficies de gran tamaño y al lijado básico, mientras que el arenado se centra más en el refinamiento de los detalles.

- Los materiales de molienda suelen ser ásperos y se utilizan sobre todo para el tratamiento de grandes superficies en la fase inicial. Su función es eliminar grandes partículas de impurezas, cascarilla, manchas de aceite, etc. Suele ser un paso previo al mecanizado para preparar una buena superficie para el proceso de arenado o pintura.

- Los materiales de chorreado son más refinados y se utilizan para eliminar pequeñas partículas de rebabas y pequeñas imperfecciones, y dar a la superficie la textura o rugosidad deseada. El chorro de arena puede realizar ajustes de superficie de hasta micras y es especialmente adecuado para su uso en la fase final del tratamiento de superficies.

Por ejemplo, en el proceso de fabricación de automóviles, una vez finalizada la soldadura o la fabricación del molde, puede ser necesario limpiar inicialmente la carrocería con materiales de amolado más gruesos y, a continuación, chorrearla para conseguir unos requisitos de tratamiento de superficie más finos, como el pulido o la preparación posterior.

El rectificado y el chorreado de arena tienen cada uno su propio papel y función, pero ambos suelen ser complementarios en los procesos de tratamiento de superficies. Seleccionando y combinando racionalmente estos dos procesos, la calidad de la superficie y el rendimiento del producto pueden mejorar considerablemente.

Los materiales de esmerilado y chorreado desempeñan un papel vital en los procesos modernos de fabricación y tratamiento de superficies. Los materiales de esmerilado se utilizan para desbastar y preparar la superficie, proporcionando una buena base, mientras que los materiales de chorreado mejoran aún más el detalle y la calidad de la superficie. Al conocer las propiedades de los materiales, los escenarios de aplicación y las características del proceso de ambos, los clientes pueden elegir mejor una solución de tratamiento que se adapte a sus necesidades y garantizar que la calidad final del producto cumpla las expectativas.