Análisis completo de las especificaciones de granallado de bolas de cerámica

28 de agosto de 2024

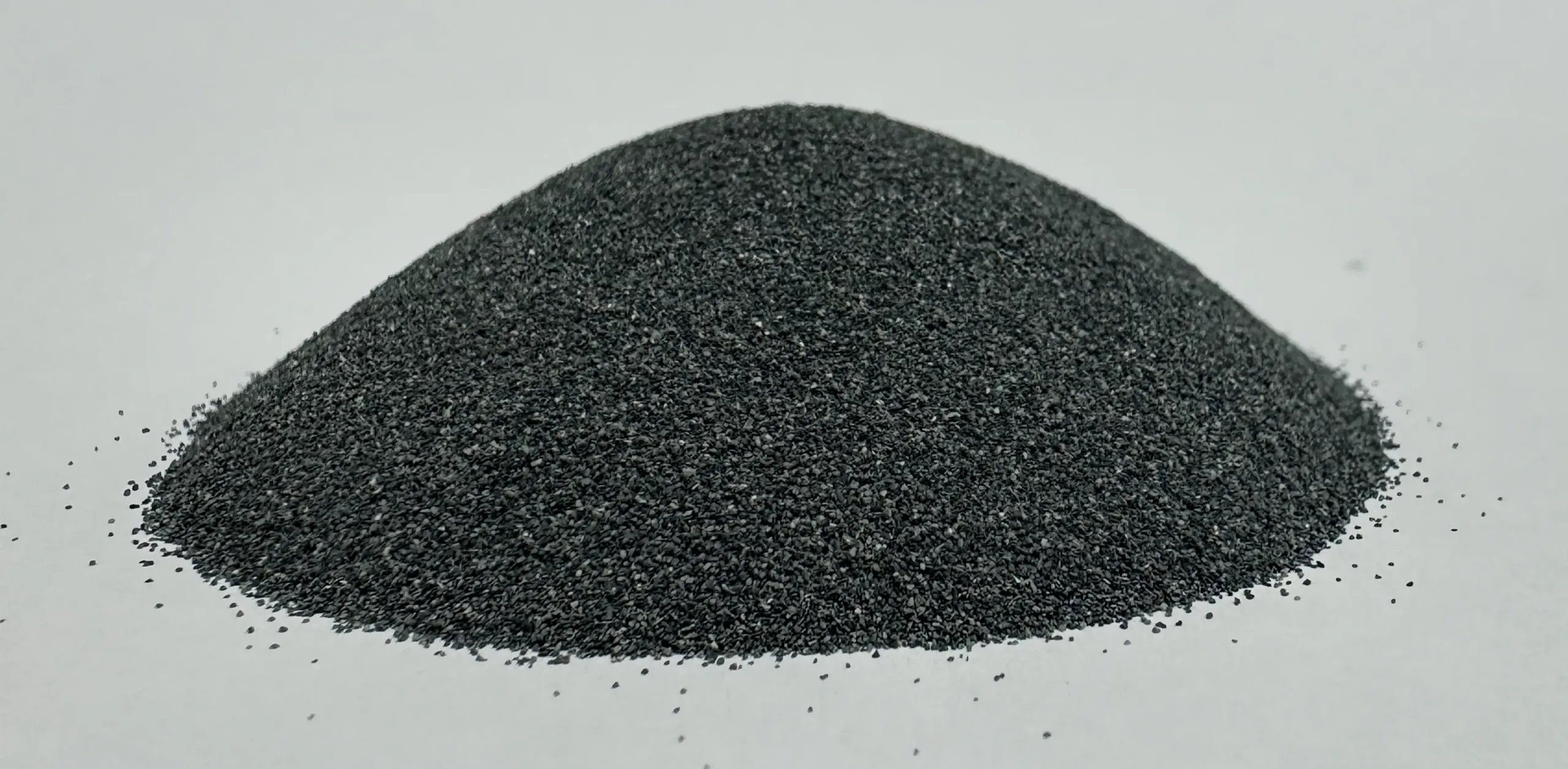

En el sector industrial, el chorro de arena es un método de tratamiento de superficies muy utilizado. Puede eliminar contaminantes, escamas de óxido, óxido, etc., de la superficie de las piezas de trabajo, al tiempo que aumenta la rugosidad de la superficie para mejorar la adherencia de los revestimientos. La granalla cerámica, un nuevo tipo de material de chorreado, tiene ventajas como su gran dureza, buena resistencia al desgaste y gran estabilidad química, por lo que se utiliza ampliamente en diversos campos. Sin embargo, los diferentes tamaños de granalla cerámica son adecuados para diferentes aplicaciones. Este artículo ofrece una introducción detallada a todas las especificaciones de las granallas cerámicas de nuestra empresa y sus escenarios aplicables, ayudándole a seleccionar mejor el material de chorreado adecuado.

Características del chorreado de bolas de cerámica

- Alta dureza

La dureza de las microesferas cerámicas suele ser superior a Mohs 7, superior a la de los materiales de chorreado tradicionales como la arena de cuarzo y las microesferas de vidrio. Esto permite que el chorreado con microesferas cerámicas elimine con mayor eficacia los contaminantes persistentes y las incrustaciones de óxido de las piezas de trabajo, al tiempo que reduce el desgaste durante el proceso de chorreado y prolonga la vida útil del equipo de chorreado. - Buena resistencia al desgaste

Las microesferas cerámicas tienen una excelente resistencia al desgaste y no se rompen ni desgastan fácilmente durante el arenado. Esto no solo garantiza la estabilidad del efecto de chorreado, sino que también reduce el consumo de materiales de chorreado, disminuyendo los costes de producción. - Gran estabilidad química

Las microesferas cerámicas tienen una gran estabilidad química y no reaccionan fácilmente con la superficie de la pieza. Esto hace que el granallado con microesferas cerámicas sea adecuado para el tratamiento de superficies de diversos materiales, como metales, plásticos y caucho. - Protección del medio ambiente y no contaminación

El chorreado de bolas cerámicas no produce polvo ni sustancias nocivas, por lo que es respetuoso con el medio ambiente. Además, las microesferas cerámicas pueden reciclarse, cumpliendo así los requisitos de protección del medio ambiente.

Escenarios aplicables para diferentes Sizes de granallado de bolas cerámicas:

Granalla cerámica de 600 - 850 micras

- Escenarios aplicables

Se utiliza principalmente para la limpieza superficial y el desbaste de grandes piezas de fundición y estructuras de acero. Por ejemplo, en la construcción naval y de puentes, las grandes estructuras de acero necesitan un tratamiento superficial para mejorar la adherencia del revestimiento y la resistencia a la corrosión. Esta especificación de chorro de arena puede eliminar rápidamente el óxido superficial, las escamas de óxido y otras impurezas, al tiempo que crea una cierta rugosidad en la superficie de la pieza, proporcionando una buena base para las posteriores aplicaciones de revestimiento. - Ventajas

- Alta eficacia de limpieza: Debido al mayor tamaño de las partículas, puede eliminar una gran cantidad de impurezas en menos tiempo.

- Rugosidad moderada: Puede crear una rugosidad adecuada para la adhesión del revestimiento, mejorando la fuerza de adhesión del revestimiento.

- Daño mínimo de la pieza de trabajo: Durante la limpieza, la fuerza de impacto sobre la pieza es relativamente pequeña, lo que reduce la deformación y los daños.

Grandes estructuras de acero utilizadas en la construcción de puentes

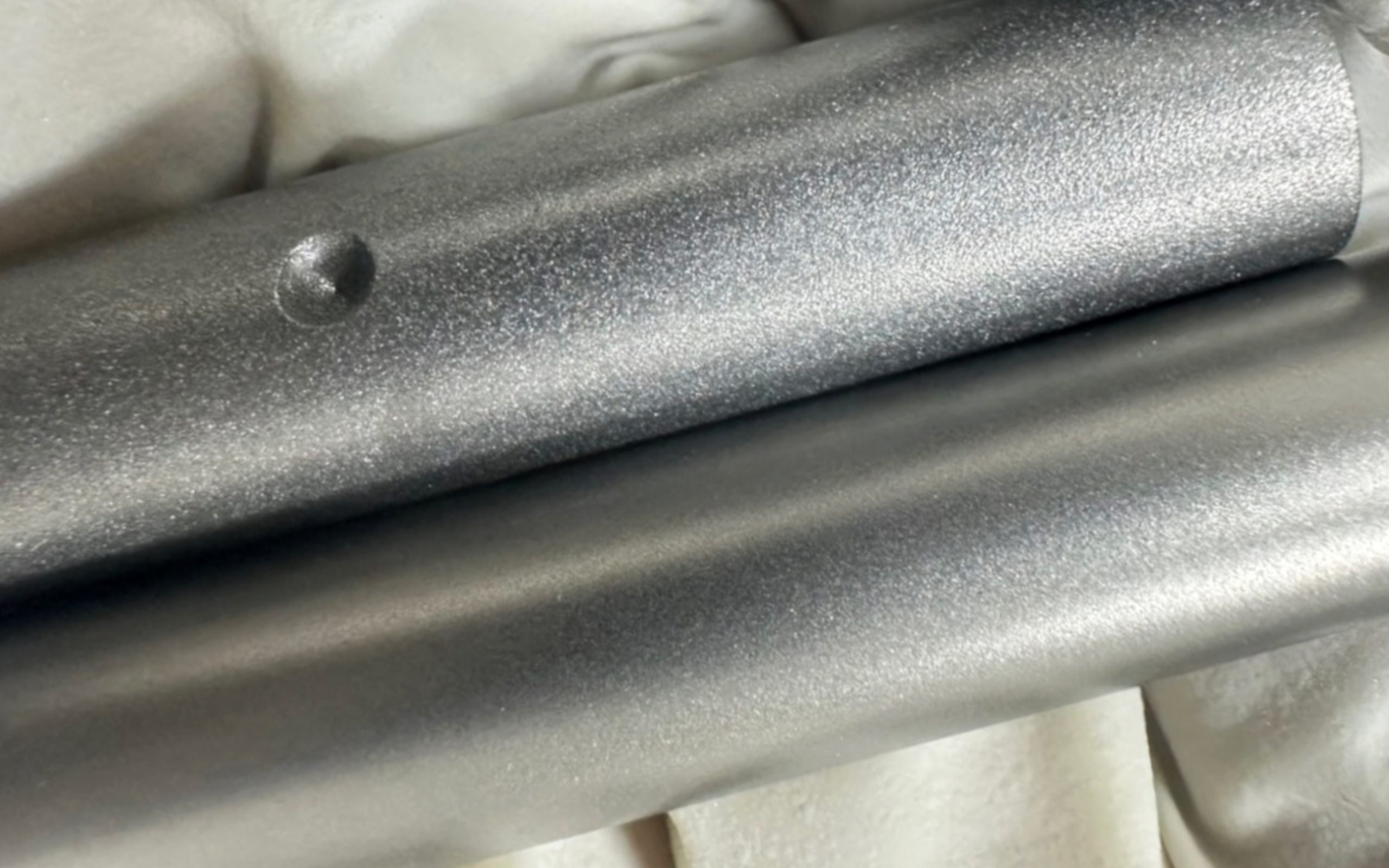

Granalla cerámica de 425 - 600 micras

- Escenarios aplicables

Adecuado para la limpieza superficial y el refuerzo de piezas de fundición y componentes mecánicos de tamaño medio. Por ejemplo, en la fabricación y el mecanizado de automóviles, algunas piezas de fundición y componentes mecánicos de tamaño medio requieren un tratamiento superficial para mejorar la resistencia al desgaste y a la corrosión. Esta especificación de chorro de arena puede eliminar eficazmente el aceite superficial, el óxido y otras impurezas, al tiempo que crea una cierta capa de refuerzo en la superficie de la pieza. - Ventajas

- Buen efecto de limpieza: Puede eliminar impurezas persistentes, haciendo que la superficie de la pieza de trabajo esté muy limpia.

- Efecto de refuerzo significativo: Puede crear una cierta capa de refuerzo en la superficie de la pieza, mejorando su rendimiento.

- Amplia aplicabilidad: Adecuado para el tratamiento de superficies de diversos materiales, como acero, aleaciones de aluminio y aleaciones de cobre.

Granalla cerámica de 250 - 425 micras

- Escenarios aplicables

Adecuado para la limpieza y el acabado de superficies de pequeñas piezas de fundición y componentes mecánicos de precisión. Por ejemplo, en electrónica e instrumentación, algunas piezas de fundición pequeñas y componentes mecánicos de precisión requieren un tratamiento superficial para mejorar la calidad de la superficie. Esta especificación de arenado puede eliminar pequeñas impurezas y rebabas de la superficie, al tiempo que hace que la superficie de la pieza sea más lisa y uniforme, mejorando el aspecto general. - Ventajas

- Alta precisión de limpieza: Puede eliminar pequeñas impurezas y rebabas, alisando la superficie de la pieza.

- Buen efecto de acabado: Puede crear una rugosidad uniforme en la superficie de la pieza de trabajo, mejorando la calidad del aspecto.

- Daño mínimo de la pieza de trabajo: Debido al menor tamaño de las partículas, se reduce el impacto sobre la pieza de trabajo, minimizando los daños.

Granalla cerámica de 125 - 250 micras

- Escenarios aplicables

Adecuado para la limpieza y el pulido de superficies de piezas de fundición de precisión y componentes ópticos. Por ejemplo, en la industria aeroespacial y en los instrumentos ópticos, algunas piezas de fundición de precisión y componentes ópticos requieren un tratamiento superficial para mejorar la precisión de la superficie. Esta especificación de chorro de arena puede eliminar impurezas finas y arañazos, al tiempo que hace que la superficie de la pieza sea más lisa y brillante, mejorando el rendimiento óptico y la calidad de la superficie. - Ventajas

- Excelente efecto limpiador: Puede eliminar impurezas y arañazos muy finos, con lo que la superficie de la pieza queda extremadamente limpia.

- Efecto de pulido significativo: Puede crear una superficie de alto brillo en la pieza de trabajo, mejorando la calidad del aspecto.

- Aplicabilidad limitada: Principalmente adecuado para piezas de fundición de precisión y componentes ópticos con requisitos de calidad superficial muy elevados.

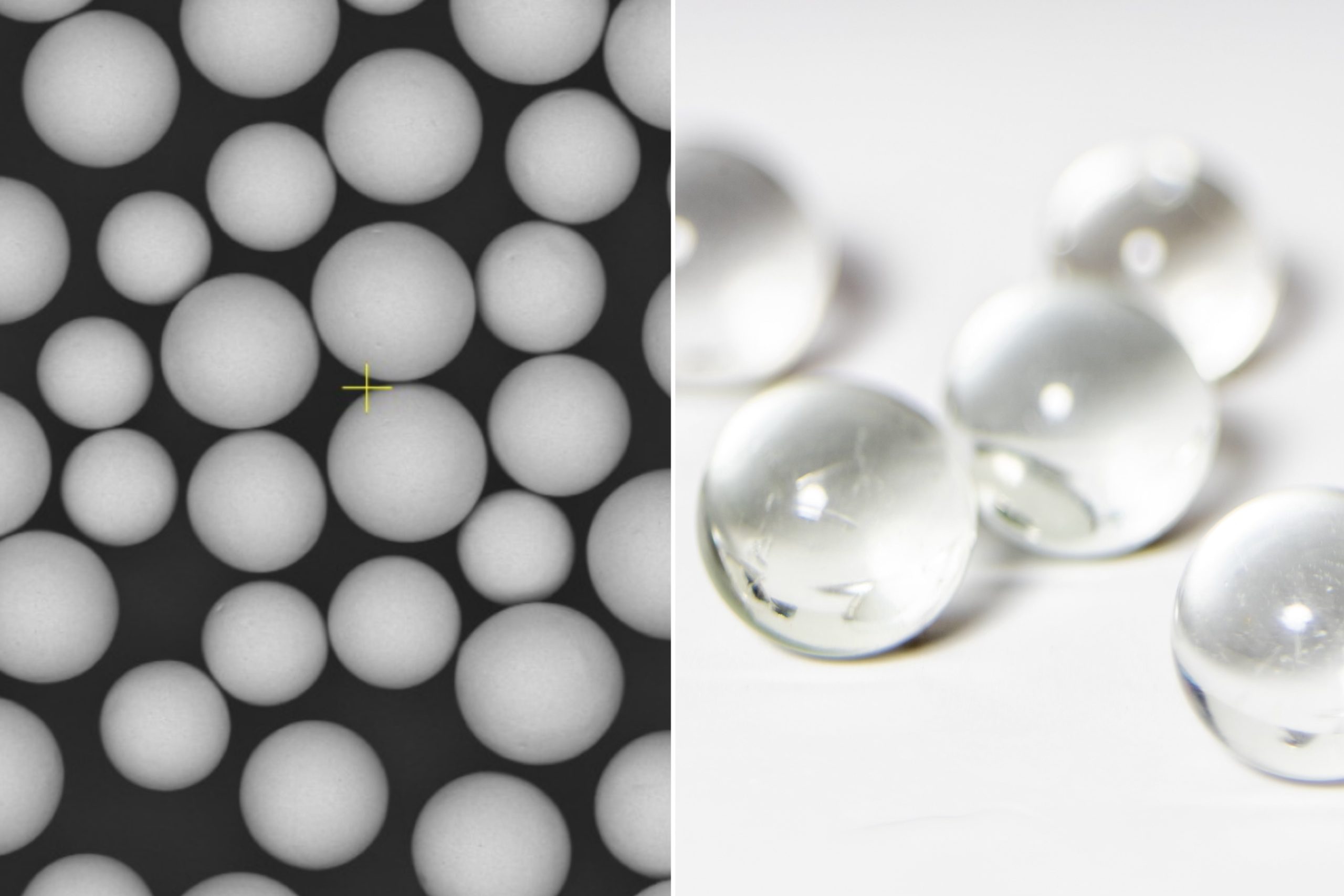

Granalla cerámica de 180 - 250 micras

- Escenarios aplicables

Similar al chorreado con microesferas cerámicas de 125 - 250 micras, es adecuado para la limpieza superficial y el pulido de piezas de fundición de precisión y componentes ópticos. Sin embargo, sus partículas son ligeramente más grandes, por lo que es más adecuado para aplicaciones con requisitos de rugosidad superficial ligeramente inferiores. - Ventajas

- Buen efecto de limpieza: Puede eliminar impurezas finas y arañazos, limpiando la superficie de la pieza de trabajo.

- Efecto de pulido moderado: Puede crear un cierto nivel de brillo en la superficie de la pieza, cumpliendo la mayoría de los requisitos de calidad de la fundición de precisión y los componentes ópticos.

- Coste relativamente bajo: En comparación con el chorreado con microesferas cerámicas de 125 - 250 micras, es relativamente más barato.

Se requieren instrumentos ópticos de alta precisión y calidad

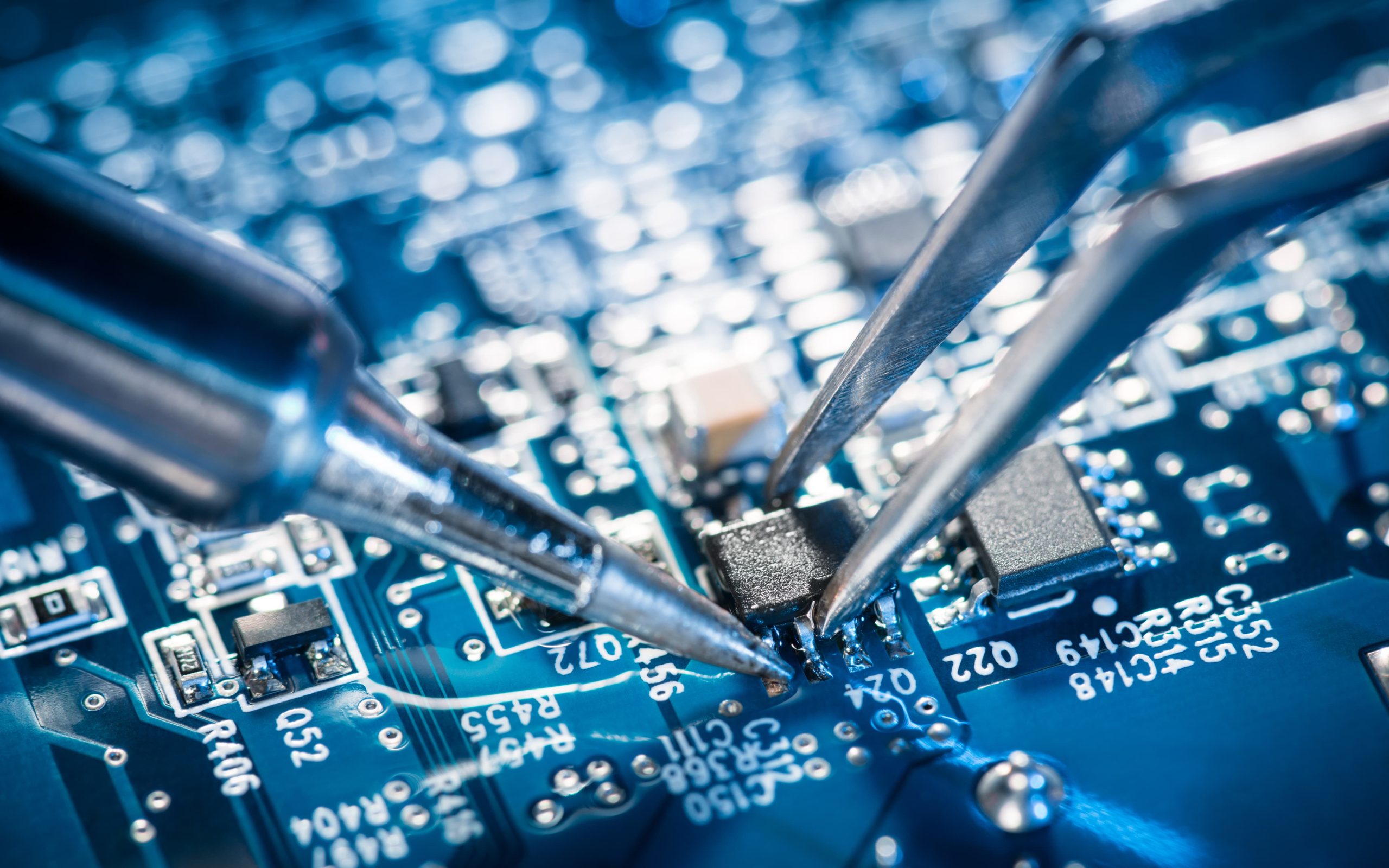

Granalla cerámica de 125 - 180 micras

- Escenarios aplicables

Adecuado para la limpieza y el acabado de superficies de pequeñas piezas de fundición de precisión y componentes electrónicos. Es una buena elección para aplicaciones que requieren una alta calidad superficial pero que no necesitan alcanzar el nivel de calidad superficial de los componentes ópticos. - Ventajas

- Alta precisión de limpieza: Puede eliminar las impurezas y rebabas más pequeñas, haciendo que la superficie de la pieza sea más lisa.

- Buen efecto de acabado: Puede crear una rugosidad uniforme en la superficie de la pieza de trabajo, mejorando la calidad del aspecto.

- Coste moderado: Precio relativamente razonable, adecuado para la mayoría de pequeñas piezas de fundición de precisión y componentes electrónicos.

Granalla cerámica de 63 - 125 micras

- Escenarios aplicables

Adecuado para la limpieza de superficies y el tratamiento decorativo de pequeñas piezas metálicas, productos de plástico, etc. Por ejemplo, en las industrias de ferretería y productos plásticos, algunas piezas pequeñas necesitan un tratamiento de superficie para mejorar la calidad del aspecto y la resistencia a la corrosión. Esta especificación de chorro de arena puede eliminar el aceite superficial, el polvo y otras impurezas, al tiempo que crea un efecto decorativo en la superficie de la pieza, haciéndola más atractiva. - Ventajas

- Buen efecto de limpieza: Puede eliminar la mayoría de las impurezas, haciendo que la superficie de la pieza de trabajo esté más limpia.

- Efecto decorativo significativo: Puede crear texturas y brillos únicos en la superficie de la pieza, mejorando la calidad del aspecto.

- Menor coste: Relativamente barata, adecuada para un gran número de piezas pequeñas.

Granalla cerámica de 0 - 125 micras

- Escenarios aplicables

Adecuado para el tratamiento fino de superficies de diversos materiales, como carcasas de productos electrónicos, dispositivos médicos, etc. En estos campos, se requiere una calidad de superficie muy alta, lo que exige un tratamiento fino de la superficie para garantizar la perfección del producto. Esta especificación de arenado puede eliminar impurezas extremadamente finas de la superficie, al tiempo que hace que la superficie de la pieza sea más suave y delicada, mejorando la calidad del producto. - Ventajas

- Precisión de limpieza extremadamente alta: Puede eliminar impurezas extremadamente finas, haciendo que la superficie de la pieza de trabajo sea extremadamente limpia.

- Buena calidad superficial: Puede crear una superficie muy lisa y delicada en la pieza de trabajo, mejorando la calidad del aspecto del producto.

- Amplia aplicabilidad: Adecuado para el tratamiento fino de superficies de diversos materiales, incluidos metales, plásticos y cerámica.

Granalla cerámica de 45 - 90 micras

- Escenarios aplicables

Adecuada para la limpieza y el acabado de superficies de pequeñas piezas de precisión, componentes electrónicos, etc. Es una buena elección para aplicaciones con requisitos de alta calidad superficial pero no tan alta precisión como los dispositivos electrónicos y médicos. - Ventajas

- Mayor precisión de limpieza: Puede eliminar las impurezas y rebabas más pequeñas, haciendo que la superficie de la pieza sea más lisa.

- Buen efecto de acabado: Puede crear una rugosidad uniforme en la superficie de la pieza de trabajo, mejorando la calidad del aspecto.

- Coste relativamente bajo: En comparación con el chorreado con microesferas cerámicas de 0 - 125 micras, es relativamente más barato.

0 - 63 Micras Chorreado con perlas cerámicas

- Escenarios aplicables

Adecuado para productos electrónicos de alta precisión, instrumentos ópticos, etc. En estos campos, se requiere una calidad de superficie extremadamente alta, que exige un tratamiento de superficie muy fino para garantizar el rendimiento y la fiabilidad del producto. Esta especificación de arenado puede eliminar impurezas extremadamente finas de la superficie, al tiempo que hace que la superficie de la pieza sea más lisa y uniforme, mejorando la calidad general. - Ventajas

- Precisión de limpieza extremadamente alta: Puede eliminar impurezas y arañazos extremadamente finos, haciendo que la superficie de la pieza quede extremadamente limpia.

- Alta calidad superficial: Puede crear una superficie muy lisa y delicada en la pieza de trabajo, cumpliendo los requisitos de alta calidad.

- Aplicabilidad especializada: Principalmente adecuado para campos de alta precisión que requieren una calidad de superficie muy alta.

Chorreado de perlas cerámicas de 10 - 30 micras

- Escenarios aplicables

Adecuado para el tratamiento de superficies de productos electrónicos de ultraprecisión, dispositivos semiconductores, etc. En estos campos, la calidad de la superficie es muy exigente, por lo que es necesario un tratamiento ultrafino de la superficie para garantizar el rendimiento y la fiabilidad del producto. Esta especificación de arenado puede eliminar impurezas extremadamente finas de la superficie y hacer que la superficie de la pieza sea más lisa y uniforme, mejorando así la calidad del producto. - Ventajas

- Alta precisión de limpieza: Capaz de eliminar impurezas extremadamente finas, lo que se traduce en una limpieza muy elevada de la superficie de la pieza.

- Excelente calidad de superficie: Puede crear una superficie muy lisa y uniforme en la pieza de trabajo, cumpliendo los requisitos de calidad superficial de los productos electrónicos de ultraprecisión y los dispositivos semiconductores.

- Estrecha gama de aplicaciones: Adecuado para productos electrónicos de ultraprecisión y dispositivos semiconductores con requisitos de calidad superficial extremadamente altos.

Semiconductores de precisión

Principios para elegir el chorreado de bolas de cerámica

- En función del tamaño de la pieza: Para piezas grandes, elija partículas más grandes para mejorar la eficacia de la limpieza; para piezas pequeñas, elija partículas más pequeñas para evitar dañar la pieza.

- Según los requisitos de calidad de la superficie: Si se requiere una alta calidad superficial, elija partículas más pequeñas para mejorar la suavidad de la superficie; si los requisitos de calidad superficial son menores, elija partículas más grandes para mejorar la eficacia de la limpieza.

- En función de la dureza del material: Para materiales de mayor dureza, elija partículas más grandes para mejorar la eficacia de la limpieza; para materiales de menor dureza, elija partículas más pequeñas para evitar dañar la pieza.

- Basado en el coste de producción: Las distintas especificaciones de granallado de bolas cerámicas varían en precio. Elija la especificación adecuada en función del coste de producción. Por lo general, las perlas cerámicas de partículas más pequeñas son más caras, mientras que las de partículas más grandes son más baratas.

Funcionamiento práctico y precauciones

En las operaciones prácticas, garantizar una buena coordinación entre el equipo y las condiciones del proceso es clave para conseguir el efecto de chorreado deseado. Además, comprender los problemas habituales y sus soluciones, así como dominar las técnicas para mejorar los resultados del chorreado, son factores importantes para el éxito de la operación.

Coordinación de equipos y condiciones de proceso

La eficacia del chorreado de microesferas cerámicas depende en gran medida de la coordinación entre el equipo y las condiciones del proceso. En primer lugar, hay que tener en cuenta la selección del equipo de chorreado, incluida la presión de chorreado, el tamaño de la boquilla y el diseño de la cámara de chorreado. La presión de chorreado afecta a la fuerza y la velocidad del chorreado y debe ajustarse en función de la dureza y el estado de la superficie del material a tratar. El tamaño de la boquilla debe seleccionarse en función del tamaño de las partículas del medio de chorreado para garantizar unos resultados de chorreado uniformes. El diseño de la cámara de chorreado debe garantizar una buena ventilación y extracción de polvo para evitar que el polvo afecte al entorno operativo durante el proceso de chorreado.

En segundo lugar, también es muy importante controlar las condiciones del proceso. La temperatura de funcionamiento, la humedad y el caudal del medio deben controlarse con precisión. Las temperaturas excesivamente altas o bajas pueden afectar al rendimiento del medio de chorreado, mientras que una humedad elevada puede provocar la aglomeración del medio, afectando a los resultados del chorreado. Un caudal excesivo o insuficiente del medio puede afectar a la uniformidad del chorreado, por lo que es necesario realizar ajustes en función de las condiciones específicas.

Problemas comunes y soluciones

- Chorro de arena irregular: Esto puede deberse a la obstrucción de las boquillas, al desgaste de las mismas o a un mal funcionamiento del equipo. Compruebe y sustituya periódicamente las boquillas para asegurarse de que no están obstruidas; asimismo, mantenga y repare el equipo para evitar averías que afecten al efecto de chorreado.

- Resultados insatisfactorios del chorro de arena: Esto puede deberse a un ajuste incorrecto de la presión de chorreado, a una selección inadecuada del medio de chorreado o a problemas operativos. Ajuste la presión de chorreado al rango óptimo, elija la especificación de cordón cerámico adecuada y asegúrese de que los operarios dominan las técnicas de chorreado correctas.

- Desgaste rápido del abrasivo: Esto puede estar relacionado con los ajustes de las condiciones de chorreado. Reducir la presión del chorro de arena y la fuerza de impacto del medio puede ralentizar eficazmente la tasa de desgaste. Además, la sustitución y reposición periódicas del medio de arenado es una medida de mantenimiento necesaria.

Consejos y recomendaciones para mejorar la eficacia del chorro de arena

Para mejorar la eficacia del chorreado con microesferas cerámicas, tenga en cuenta los siguientes consejos y recomendaciones:

- Optimizar los parámetros de chorreado: Ajuste la presión de chorreado, el caudal y el ángulo de la boquilla en función de las necesidades reales. Una mayor presión de chorreado puede aumentar la velocidad de eliminación, pero evita un desgaste excesivo.

- Mantener limpio el equipo: Limpie regularmente el equipo de arenado, especialmente la boquilla y la cámara de arenado, para evitar que el polvo y las impurezas afecten a la calidad del arenado.

- Seleccione el medio adecuado: Elija la especificación de microesferas cerámicas adecuada en función del tipo y los requisitos del material a tratar. El tamaño de las partículas, la dureza y la forma del medio tienen un impacto significativo en los resultados del chorreado.

- Control del entorno de chorreado: Mantenga un entorno de arenado seco y bien ventilado para evitar que la alta humedad afecte a los medios de arenado.

Si se optimiza la coordinación del equipo y las condiciones del proceso, se abordan los problemas habituales y se emplean técnicas para mejorar la eficacia del chorreado, la eficiencia y la calidad del chorreado con microesferas cerámicas pueden aumentar considerablemente.

La selección de las especificaciones de granallado de las microesferas cerámicas debe basarse en la aplicación específica y en los requisitos de tratamiento de la superficie. Las distintas especificaciones de las microesferas cerámicas tienen cada una sus propias características y ventajas, y una selección adecuada puede mejorar la eficacia de la limpieza, la calidad de la superficie y la rentabilidad general. Comprender estas especificaciones y sus escenarios aplicables le ayuda a tomar mejores decisiones en el proceso de chorreado, logrando el efecto de tratamiento superficial deseado y satisfaciendo las necesidades de producción. Si tiene alguna pregunta o necesita ayuda, no dude en ponerse en contacto con nosotros. Estaremos encantados de ofrecerle asesoramiento y soluciones profesionales.