Ventajas y aplicaciones del tratamiento previo de superficies mediante chorro de arena

15 de octubre de 2024

En la industria moderna, el pretratamiento de superficies se considera un eslabón clave en el proceso de fabricación de productos. No sólo influye en el aspecto y las prestaciones del producto, sino que también afecta directamente a su vida útil y fiabilidad. Al eliminar impurezas, óxidos y manchas de aceite de la superficie, el pretratamiento de superficies sienta una base sólida para el posterior revestimiento o tratamiento de superficies. El pretratamiento de superficies tiene una amplia gama de aplicaciones en distintos campos industriales, como el aeroespacial, el automovilístico, el de equipos electrónicos y el de dispositivos médicos. En estos campos, el tratamiento de superficies no sólo tiene que ver con la belleza, sino también con la seguridad y la funcionalidad. Para satisfacer las distintas necesidades, la tecnología de chorreado de arena también presenta cambios flexibles en la selección de materiales y los métodos de tratamiento. Por lo tanto, comprender los conceptos básicos del pretratamiento de superficies con chorro de arena y sus aplicaciones específicas puede ayudar a las empresas a elegir el plan de tratamiento más adecuado, mejorando así la calidad y la competitividad del producto.

¿Qué es el pretratamiento de superficies?

El pretratamiento de superficies se refiere al proceso de tratar el material por medios físicos o químicos antes de aplicar un revestimiento sobre la superficie del material. El objetivo de este proceso es mejorar la adherencia del revestimiento y garantizar que no se desprenda con facilidad ni se degrade su rendimiento durante su uso a largo plazo. Los pasos del pretratamiento de la superficie incluyen la limpieza, la rugosidad y la activación de la superficie para que el revestimiento pueda adherirse firmemente al material.

Entre ellos, el chorro de arena es un método de pretratamiento de superficies común y muy utilizado. Mediante el uso de partículas abrasivas de alta velocidad para impactar en la superficie del material, puede eliminar la capa de óxido, el óxido y el revestimiento envejecido, y crear un perfil de superficie ideal. Comparado con métodos de tratamiento químico como el decapado, el chorreado tiene grandes ventajas en cuanto a eficacia, seguridad y protección del medio ambiente.

Además del chorro de arena, otros métodos habituales de pretratamiento de superficies son:

- En escabeche: El ácido se utiliza para eliminar los óxidos y contaminantes de la superficie del material, pero el proceso de tratamiento producirá líquido residual y gases nocivos, que deben controlarse estrictamente.

- Pulido: Se utiliza principalmente para eliminar pequeñas rebabas o defectos en la superficie, a menudo se utiliza para el procesamiento de materiales que requieren una superficie muy lisa.

- Rectificado mecánico: Utiliza equipos mecánicos para esmerilar y aplanar la superficie, adecuados para el tratamiento de superficies de gran superficie, especialmente en estructuras de acero.

En comparación con estos métodos, el chorro de arena puede crear con mayor eficacia rugosidades microscópicas en la superficie del material, mejorar la adherencia del revestimiento al sustrato y es una de las opciones más comunes en las aplicaciones industriales.

El principio científico del pretratamiento de superficies

El principio científico del pretratamiento de superficies gira principalmente en torno a la eliminación de impurezas, óxido o revestimiento en la superficie, creando al mismo tiempo una morfología superficial adecuada para los procesos posteriores de revestimiento o adhesión. El chorro de arena consigue el efecto de limpieza y grabado frotando e impactando la superficie de la pieza con el material de chorro de arena expulsado a gran velocidad. En este proceso intervienen los siguientes factores clave:

- Formación de rugosidad superficial

La rugosidad de la superficie se forma por la fuerza de impacto del material de chorreado. El material de chorreado impacta en la superficie de la pieza a gran velocidad, no sólo eliminando manchas de óxido, revestimientos, etc., sino también formando protuberancias microscópicas uniformes en la superficie. Esta estructura de protuberancias ayuda a aumentar el área de adherencia de la superficie, mejorando así la adherencia de los revestimientos posteriores.

La rugosidad de la superficie está relacionada con la adherencia del revestimiento posterior

- La energía cinética de los materiales de chorro de arena

Durante el proceso de chorreado, el tamaño de las partículas, la densidad y la velocidad del material de chorreado determinan su energía. Cuando el tamaño y la densidad de las partículas son moderados y la velocidad de pulverización es alta, el material puede eliminar eficazmente la suciedad superficial y las manchas de óxido y conseguir el efecto deseado. Debido a su gran dureza y densidad, la arena de óxido de aluminio tiene un buen rendimiento en la conversión de energía cinética y es especialmente adecuada para procesar capas de óxido y revestimientos duros o gruesos.

- El efecto de la morfología de las partículas en el pretratamiento

La morfología de las partículas de los distintos materiales de chorreado también afecta al efecto de pretratamiento de la superficie. Las partículas de arena de óxido de aluminio presentan bordes relativamente afilados, lo que resulta adecuado para eliminar la suciedad y las manchas de óxido difíciles de quitar. Materiales como las microesferas de vidrio son adecuados para el pulido y el tratamiento fino de superficies debido a su forma redondeada. Por lo tanto, según el objetivo del tratamiento de la superficie, es necesario seleccionar el material de arenado adecuado.

- Efecto de la electricidad estática

Durante el proceso de arenado, la electricidad estática generada por la fricción entre el material y la superficie de la pieza también afectará al efecto del tratamiento. En el caso de revestimientos y adhesivos, la electricidad estática puede provocar la adsorción de polvo y afectar a la calidad de los procesos posteriores. Por lo tanto, en aplicaciones de alta exigencia, es necesario controlar la electricidad estática o utilizar materiales de chorreado antiestáticos para garantizar la calidad de la superficie.

Problemas resueltos con el pretratamiento de superficies

El pretratamiento de la superficie es importante porque la superficie del material sin tratar suele presentar los siguientes problemas, que pueden hacer que el revestimiento no se adhiera completamente, afectando así a la durabilidad y funcionalidad del producto:

Óxido y capa de óxido

Cuando los materiales metálicos se exponen al aire, reaccionan con el oxígeno para formar una capa de óxido, y la más común es el óxido en la superficie del metal. Esto no sólo afecta al aspecto, sino que, lo que es más importante, el óxido erosionará aún más el material y debilitará su resistencia estructural. Mediante el chorro de arena, estas capas de óxido y manchas de óxido pueden eliminarse rápida y eficazmente, devolviendo al metal una superficie brillante y sentando una base sólida para el posterior proceso de revestimiento.

Residuos de revestimiento y contaminantes

Cuando es necesario repintar, el revestimiento antiguo y los residuos de grasa, suciedad, etc. afectarán gravemente a la adherencia del nuevo revestimiento. El chorro de arena puede limpiar a fondo diversos residuos superficiales mediante el impacto de partículas abrasivas de alta velocidad, garantizando la estabilidad y durabilidad del nuevo revestimiento.

Acabado superficial inconsistente

Las superficies no tratadas suelen ser irregulares, especialmente los materiales que se han utilizado durante mucho tiempo o han estado expuestos a entornos duros. El chorreado de arena no solo puede eliminar uniformemente las impurezas de la superficie, sino también ajustar la rugosidad de la superficie mediante el ajuste del tipo y el tamaño de las partículas del medio de chorreado para proporcionar las mejores condiciones de adherencia para distintos tipos de revestimientos.

corrosión

Aplicación del pretratamiento de superficies en diversas industrias

El pretratamiento de superficies es un proceso clave que se utiliza ampliamente en muchas industrias. Los requisitos para el tratamiento de superficies en cada industria pueden ser diferentes, en función de las características del material y los requisitos del revestimiento. A continuación se presenta una introducción a varias industrias típicas de aplicación:

Industria del automóvil

El pretratamiento de superficies es esencial en el proceso de fabricación y reparación de automóviles. Las superficies de piezas clave como carrocerías, componentes del motor y ruedas suelen requerir un tratamiento con chorro de arena para eliminar revestimientos antiguos, manchas de óxido e impurezas, proporcionando así una mejor adherencia para volver a pulverizar imprimaciones y capas de acabado. Por ejemplo, antes de pulverizar la carrocería, la superficie debe tener una rugosidad uniforme para evitar que el revestimiento se despegue y se formen burbujas. Además, el chorro de arena también puede utilizarse para pulir y recortar la superficie de las piezas para mejorar el acabado general y la durabilidad.

Industria aeroespacial

La industria aeroespacial tiene requisitos de rendimiento extremadamente altos para los materiales, especialmente las piezas que trabajan en entornos de alta temperatura y alta presión, como los álabes de las turbinas, los componentes de los motores de los aviones, etc. Tras un periodo de uso, estas piezas formarán una capa de óxido o un fallo del revestimiento debido a la oxidación o el desgaste a alta temperatura. Mediante el chorro de arena, los residuos de la superficie pueden eliminarse rápidamente para garantizar la adherencia de los revestimientos posteriores y prolongar la vida útil de las piezas. Además, el chorro de arena también puede utilizarse para el tratamiento de refuerzo de la superficie durante el procesamiento para mejorar la resistencia a la fatiga de los materiales.

Metalurgia y fabricación de acero

Las industrias metalúrgica y siderúrgica requieren a menudo el chorreado de grandes estructuras de acero. El chorro de arena no sólo puede limpiar el óxido de la superficie, sino también mejorar la resistencia al desgaste de la superficie metálica para evitar la concentración de tensiones y la propagación de grietas en el uso posterior. En el procesamiento de materiales de aleación de alta temperatura, el chorreado de arena también puede ajustar la rugosidad de la superficie para hacerla más resistente a la corrosión a altas temperaturas. Controlando con precisión el tamaño de las partículas y la velocidad del chorro de arena, se puede mejorar eficazmente el rendimiento de estos materiales para satisfacer los requisitos de uso de entornos complejos.

Industria petrolera y del gas

Los equipos de la industria del petróleo y el gas están expuestos a duros entornos exteriores durante todo el año y son propensos a sufrir problemas de corrosión y desgaste. La aplicación de la tecnología de chorro de arena en la industria del petróleo y el gas se refleja principalmente en el pretratamiento superficial de equipos clave como tuberías, equipos de perforación y tanques de almacenamiento. Por ejemplo, durante el uso de la broca, a menudo se adhieren a la superficie lodo espeso y óxido. Los métodos tradicionales de limpieza mecánica son difíciles de eliminar eficazmente, mientras que el chorro de arena puede limpiar rápidamente estas impurezas difíciles de eliminar, garantizando que la superficie de la broca sea lisa, lo que prolonga su vida útil.

Sujetando un taladro oxidado

Introducción a los materiales de chorreado

La selección de los materiales de chorreado desempeña un papel vital en el efecto del pretratamiento de la superficie. Los distintos materiales tienen características diferentes y son adecuados para distintos escenarios de aplicación. En el proceso de pretratamiento de superficies, el óxido de aluminio es uno de los materiales de arenado más comunes, pero otros materiales como las microesferas de vidrio y las microesferas cerámicas también tienen sus escenarios de aplicación únicos.

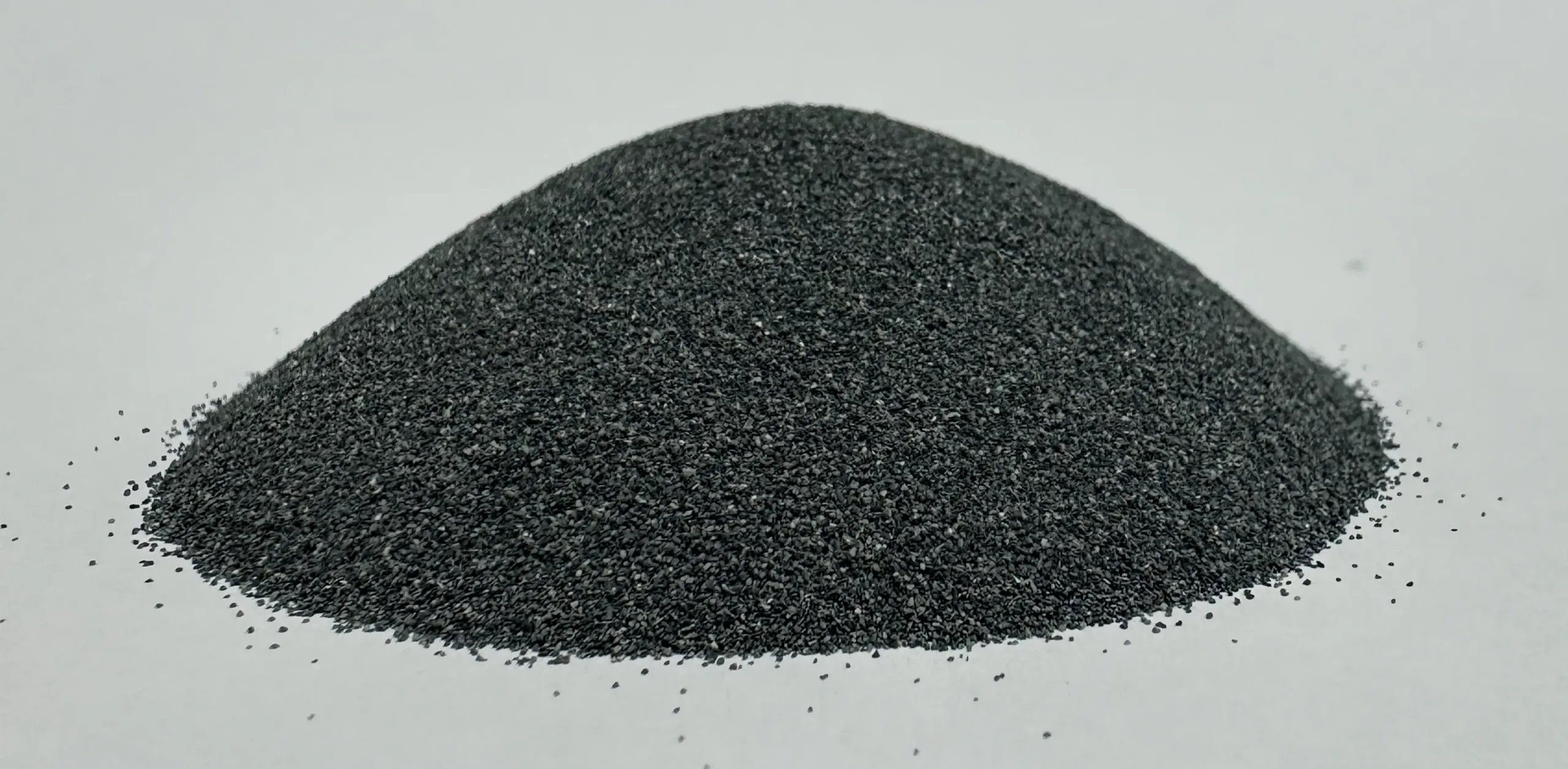

Arena de alúmina

La arena de alúmina se ha convertido en uno de los materiales preferidos para el pretratamiento de superficies debido a su gran dureza y alta densidad. Gracias a su gran capacidad de corte, puede eliminar eficazmente el óxido y los revestimientos viejos de las superficies metálicas. Sus partículas son uniformes y duraderas, adecuadas para un uso repetido a largo plazo. Además, la arena de alúmina es adecuada para una gran variedad de materiales metálicos y no metálicos, y puede ajustar la rugosidad de la superficie en función del tamaño de las partículas. Se utiliza ampliamente en tareas de tratamiento de superficies de gran demanda, como la automoción, la industria aeroespacial, etc.

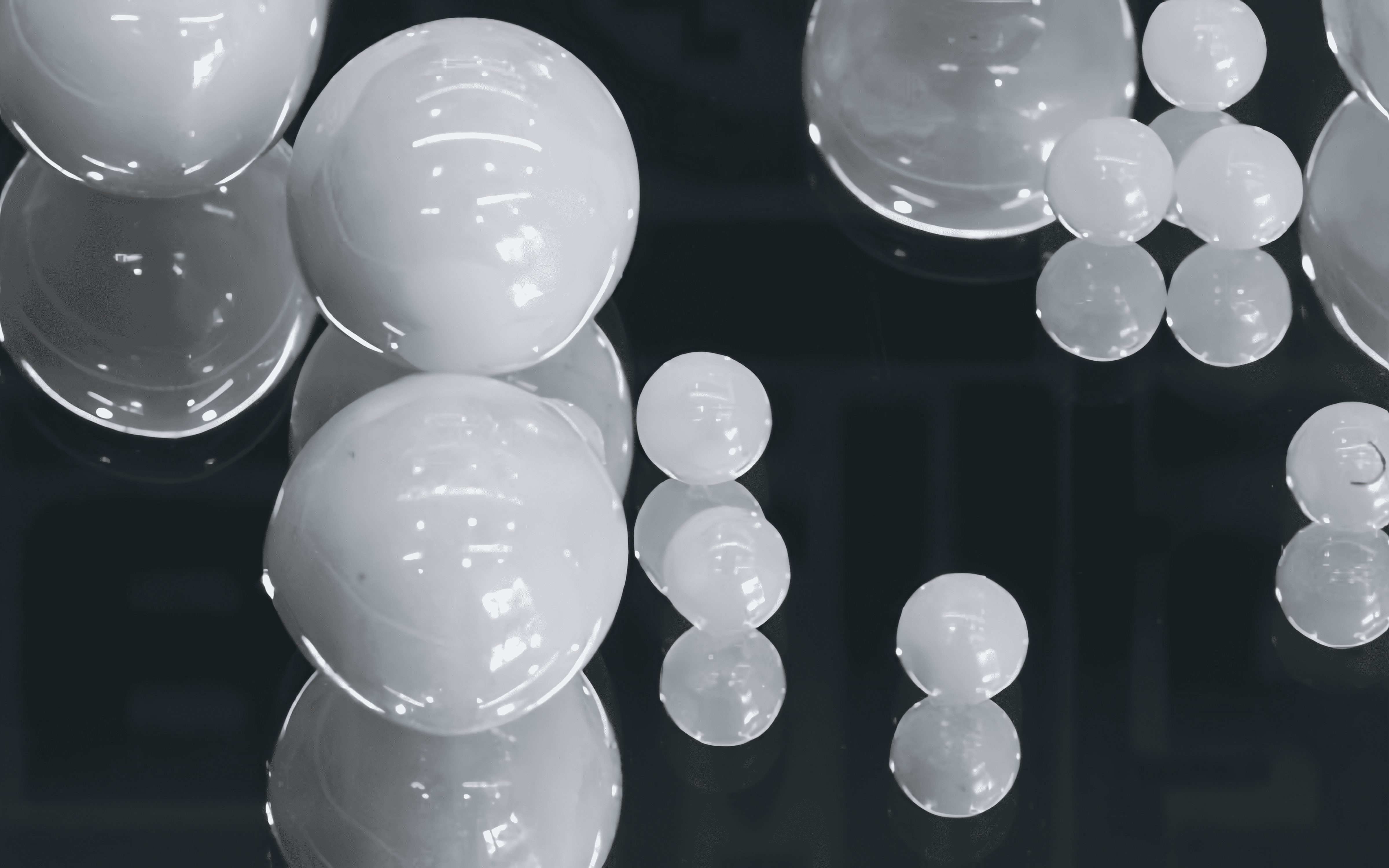

Cuentas de vidrio

Las microesferas de vidrio se utilizan principalmente en ocasiones que requieren un tratamiento delicado, como el pulido superficial de productos de acero inoxidable y aluminio. La dureza de las microesferas de vidrio es relativamente baja, y no dañan la superficie de la pieza cuando se utilizan, por lo que son adecuadas para procesar materiales con elevados requisitos de acabado superficial. Se utiliza ampliamente en la limpieza y desbarbado de dispositivos médicos y carcasas de productos electrónicos.

Cuentas de cerámica

Las microesferas cerámicas tienen una alta densidad y resistencia al desgaste, lo que las convierte en una opción ideal para procesar materiales de alta resistencia, especialmente en la limpieza y refuerzo de superficies de materiales resistentes a altas temperaturas. Las microesferas cerámicas se utilizan sobre todo para piezas que requieren un tratamiento superficial de precisión, como álabes de turbinas y aleaciones de alta temperatura. Sus características son que pueden mantener la estabilidad en entornos de alta temperatura y garantizar la calidad de la superficie.

Cómo elegir el material de chorreado adecuado

Es fundamental elegir el material de chorreado adecuado en función de las necesidades de pretratamiento de la superficie. Diferentes escenarios de aplicación tienen diferentes requisitos de rendimiento para los materiales, por lo que la selección de materiales de chorreado de arena debe basarse en los siguientes factores:

Material de la pieza

Los diferentes materiales de las piezas de trabajo tienen diferentes requisitos para los materiales de chorreado. Por ejemplo, las piezas metálicas suelen requerir un material de chorreado más duro para su limpieza, mientras que las piezas de plástico o aleaciones ligeras requieren un material más suave para evitar rayar o dañar la superficie.

Objetivos del tratamiento de superficies

Si el objetivo es eliminar rápidamente óxido o revestimientos, la arena de óxido de aluminio será una opción ideal debido a su gran fuerza de corte. Si es necesario alisar o reforzar la superficie, pueden ser más adecuados otros tipos de materiales de chorreado, como las microesferas de vidrio o las microesferas cerámicas.

Eficacia económica

En los grandes proyectos industriales, también hay que tener en cuenta la rentabilidad de los materiales de chorreado. El coste inicial de los materiales de chorro de arena de óxido de aluminio puede ser elevado, pero su larga vida útil y su excelente capacidad de limpieza los hacen muy rentables a largo plazo.

En resumen, el chorro de arena es un método eficaz para el pretratamiento de superficies, con excelentes efectos de limpieza y mayores ventajas de adherencia, y se utiliza ampliamente en diversos campos industriales. Diferentes materiales y necesidades pueden dar lugar a diferencias en el mejor proceso de chorreado, por lo que elegir la tecnología de chorreado más adecuada es crucial para conseguir el mejor efecto de tratamiento de superficies. En aplicaciones específicas, el medio y el proceso de chorreado adecuados deben seleccionarse cuidadosamente en función del material de la pieza y los objetivos del tratamiento para maximizar sus ventajas.

Apéndice:

Normas y especificaciones para el pretratamiento de superficies

Para garantizar la calidad y seguridad del pretratamiento de superficies, diversas industrias disponen de las normas y especificaciones correspondientes, especialmente en aplicaciones de alta precisión como la fabricación aeroespacial y de automóviles. A continuación se indican algunas normas internacionales comunes:

- ISO 8501-1: Norma sobre limpieza de superficies

ISO 8501-1 es una norma internacional para la limpieza de superficies metálicas, que se utiliza para evaluar el grado de eliminación de óxido y revestimientos superficiales. El chorro de arena, como método de limpieza mecánica, se utiliza a menudo para cumplir los requisitos de esta norma. Los distintos niveles de limpieza tienen diferentes requisitos en cuanto a rugosidad de la superficie, adherencia del revestimiento y entorno de uso. El tamaño de las partículas y la selección del material del chorro de arena afectarán directamente a la realización del nivel de limpieza.

- Serie ISO 11124: Especificaciones para materiales de chorro de arena

La serie de normas ISO 11124 regula específicamente los requisitos de calidad de los materiales de chorreado de arena, incluida la morfología de las partículas, la composición química y la dureza de materiales comunes como la arena de alúmina y las microesferas de vidrio. Estas normas garantizan que los materiales de chorreado de arena tengan un rendimiento uniforme en aplicaciones prácticas, asegurando así la estabilidad y el efecto del pretratamiento de superficies.

- Norma SSPC: Especificaciones de limpieza y revestimiento de superficies

La American Society for Steel Structure Coatings (SSPC) también ha elaborado normas para la preparación de superficies, especialmente para la limpieza con chorro de arena de revestimientos anticorrosión en estructuras de acero. La norma SSPC ofrece una clasificación detallada de los distintos niveles de limpieza, y las operaciones de limpieza con chorro de arena deben seguir las especificaciones correspondientes en función de los requisitos del proyecto para conseguir el mejor efecto de adherencia del revestimiento.