製造業におけるセラミックブラストの用途トップ10

2月 21, 2025

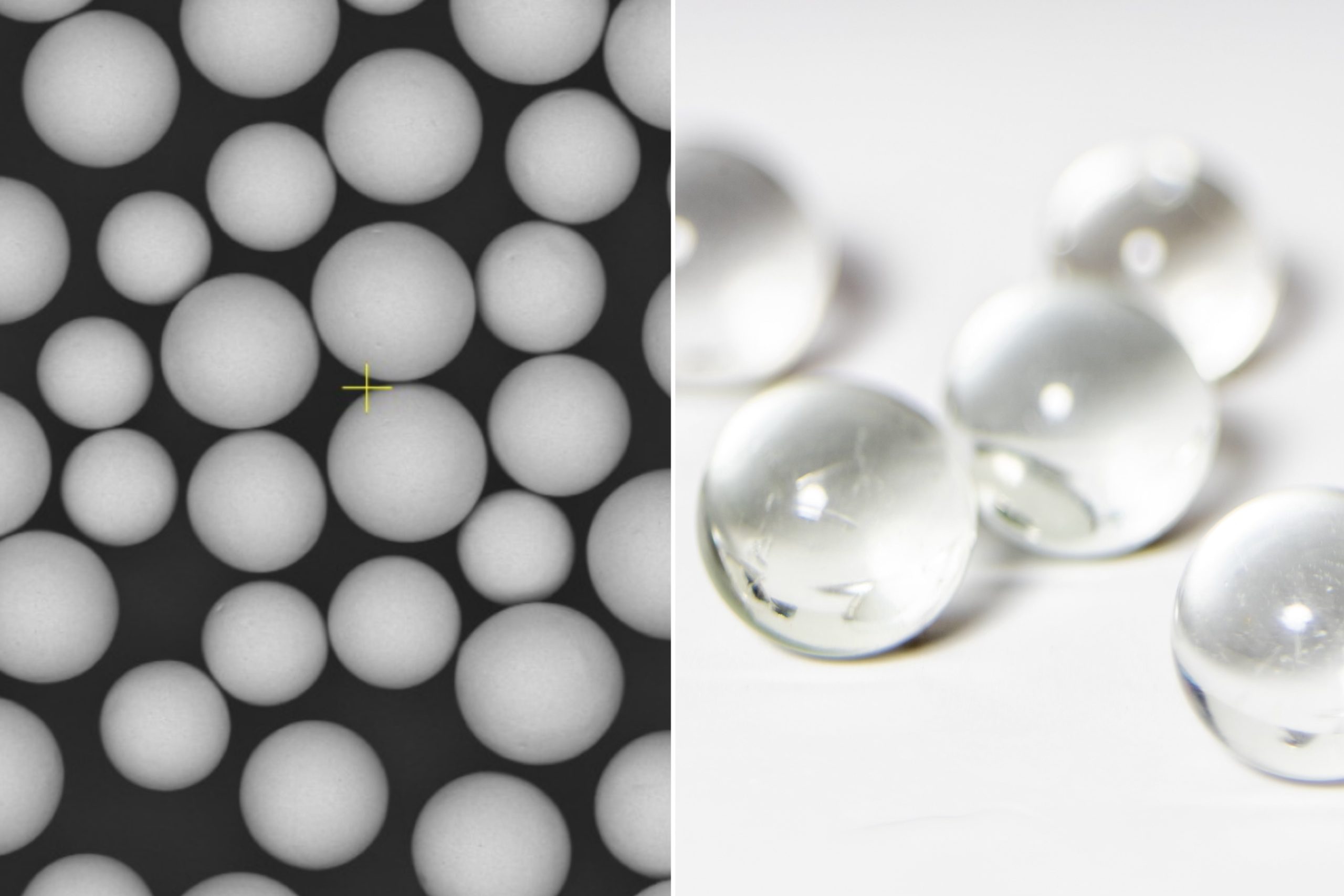

セラミックブラストは革命をもたらした 工業用表面処理を提供する。 優れた精度、耐久性、材料適合性. のような伝統的なブラスト媒体と比較して ガラスビーズまたは酸化アルミニウムセラミック研磨材 材料の劣化を最小限に抑えながら効率を高める. この記事では、次のような点を探る。 製造業におけるセラミックブラストの主な10の用途, このテクノロジーが高性能産業をどのように形成しつつあるのかを詳述する。

1.航空宇宙耐疲労性とコーティング密着性の向上

航空宇宙分野では、次のような部品が使われている。 タービンブレード、着陸装置、構造部品 には優れた表面処理が必要である。 遮熱コーティング(TBC)と耐疲労性.

セラミックブラストの利点:

- 均一な粗面化された表面を作る。 より強固なコーティング接着.

- 表面欠陥を減らし、防止する 亀裂の発生と疲労破壊.

- ミーツ AMS2431およびAS9100規格, 高品質の表面処理を保証する。

例 に関する研究 チタン合金部品 セラミック・ブラストによって 30%によるコーティング接着強さ, につながる。 長寿命 航空機エンジンの

2.医療用インプラント生体適合性とオッセオインテグレーションの改善

医療用インプラント 股関節、歯科用インプラント、整形外科用スクリュー-適切な表面粗さが必要 骨統合とバイオコーティングの接着.

セラミックブラストが好まれる理由:

- 提供 Ra値は2~5μmに最適である。 ハイドロキシアパタイトとプラズマ・スプレー・コーティング.

- 導入しない 金属汚染, にとって重要である。 ISO13485準拠.

- 強化 オッセオインテグレーション, インプラントの安定性の向上

ケーススタディ セラミックブラスト処理を施したチタン製脊椎インプラント 見せた 25% より速い骨統合 未処理の表面と比較して。

3.自動車軽量・高強度部品の表面処理

にシフトしている。 電気自動車(EV)における軽量材料, で構成されている。 アルミニウム、マグネシウム、炭素繊維複合材料 必要 制御された表面粗さ 塗膜の密着性と耐疲労性のため。

自動車産業への応用:

- シリンダーヘッド&エンジンブロック: 耐摩耗性コーティングのための表面処理。

- EVバッテリー用エンクロージャー: 絶縁被覆の適切な接着を確保する。

- サスペンション・コンポーネント: 表面強度と耐疲労性を向上させる。

OEMメーカーによるセラミックブラストの使用が増えている 達成するために 材料の変形を伴わない一貫した表面テクスチャ.

4.エレクトロニクスマイクロコンポーネントの精密洗浄

の中で 半導体・エレクトロニクス セラミックブラストは次のような産業で使用されている。 PCB、半導体パッケージ、コネクターハウジングのバリ取り.

メリット

- 削除 酸化物とフラックス残渣 導電層に影響を与えることなく。

- 確保 超平滑表面 高精度ボンディングのために。

- 安全 シリコンウエハーや金メッキコネクターのようなデリケートな素材.

5.金型と工具寿命と性能の延長

金型の表面はそのままでなければならない 滑らかで汚染のない 生産する 高品質射出成形部品.

セラミック・ブラストは次のような点で役立っている:

金型形状を損なうことなく残留物を除去.

耐摩耗性の向上 金型の寿命を延ばす。

均一な質感の確保 光学グレードのプラスチック用。

例 金型メーカー 40%による生産性の向上 通常のセラミックブラスト カビメンテナンス.

6.エネルギー産業:風力タービンと原子力部品の準備

高性能 スチールおよび複合材料 で使用される。 風力タービン、原子炉、海上プラットフォーム正確さが要求される 耐えられる表面粗さ 極限環境.

主なメリット

- 表面処理 防錆コーティング.

- 構造的完全性を損なうことなく酸化物を除去。

- 強化 複合材料の摩擦接合.

例 セラミックブラスト処理された風力タービンブレード 達成 20%は、保護膜の接着強度を向上させた。, 海洋環境における寿命の改善。

7.防衛と銃器耐久性と機能性の向上

銃器や防衛装備品には 耐食性、耐摩耗性、放熱性のための表面処理.

防衛製造への応用:

- 銃身と部品: 摩擦と熱の蓄積を低減。

- 装甲メッキ: 高度な弾道コーティングのための表面処理。

- 光学機器: クリーンで高精度な光学系を実現。

セラミックブラストにより軍用グレードのコーティングに対応, たとえば MIL-STD-171.

8.高級品:表面の美観と耐久性の向上

高級時計、宝飾品、装飾用金属には、以下のものが必要です。 ファインブラスト技術 を作成する マット、サテン、テクスチャー仕上げ.

セラミックブラストが理想的な理由:

- プロデュース 均一で繊細なテクスチャー 傷なし。

- 強化 金メッキおよびアルマイト仕上げ.

- 確保 大量生産のための安定した結果.

例 ある高級時計メーカーが、セラミックブラストを使って チタンケースに完璧なマット仕上げを施す.

9.積層造形(3Dプリンティング):金属・プラスチック部品の後処理

セラミックブラストは次のような場合に不可欠である。 粉体残留物の除去、表面粗さの改善、コーティングの密着性の向上 3Dプリントされた部品で。

3Dプリントにおける後処理の利点:

- 削除 未溶融金属粒子 SLMとDMLSプリントから。

- 改善 塗料とコーティングの接着 ポリマー・プリント用。

- 提供 一貫した表面テクスチャー 高精度の航空宇宙部品や医療部品向け。

例 医療機器メーカー 後処理時間を50%短縮 チタンインプラントにセラミックブラストを使用する。

10.持続可能な製造:リサイクル可能な低発塵研磨材

セラミックブラスト媒体は非常に リサイクル可能, 産業廃棄物を削減します。従来の研磨剤と比較して

セラミックメディアは6~10倍長持ち ガラスビーズよりも。

ほこりの発生が少ない, 職場の安全性を向上させる。

エネルギー消費を最小限に抑える 製造工程における

ケーススタディ セラミックブラストを使用するメーカー カット研磨剤 70%による消費, 運営コストの削減。

フィルター