3Dプリント部品の表面仕上げ

10月 18, 2024

3Dプリンティングとアディティブ・マニュファクチャリング(AM)技術の継続的な進歩により、この最先端の製造方法は徐々に現代の製造業の重要な一部となっている。MarketsandMarketsの調査によると、2026年までに世界の3Dプリンティング市場は$348億米ドル近くに達し、複合年間成長率は22.5%に達すると予想されている。 [1] 3Dプリンティングは、航空宇宙、医療機器、自動車などの高精度分野で広く利用されているが、消費財、建設、電子機器などの大衆市場でもその地位を確立している。

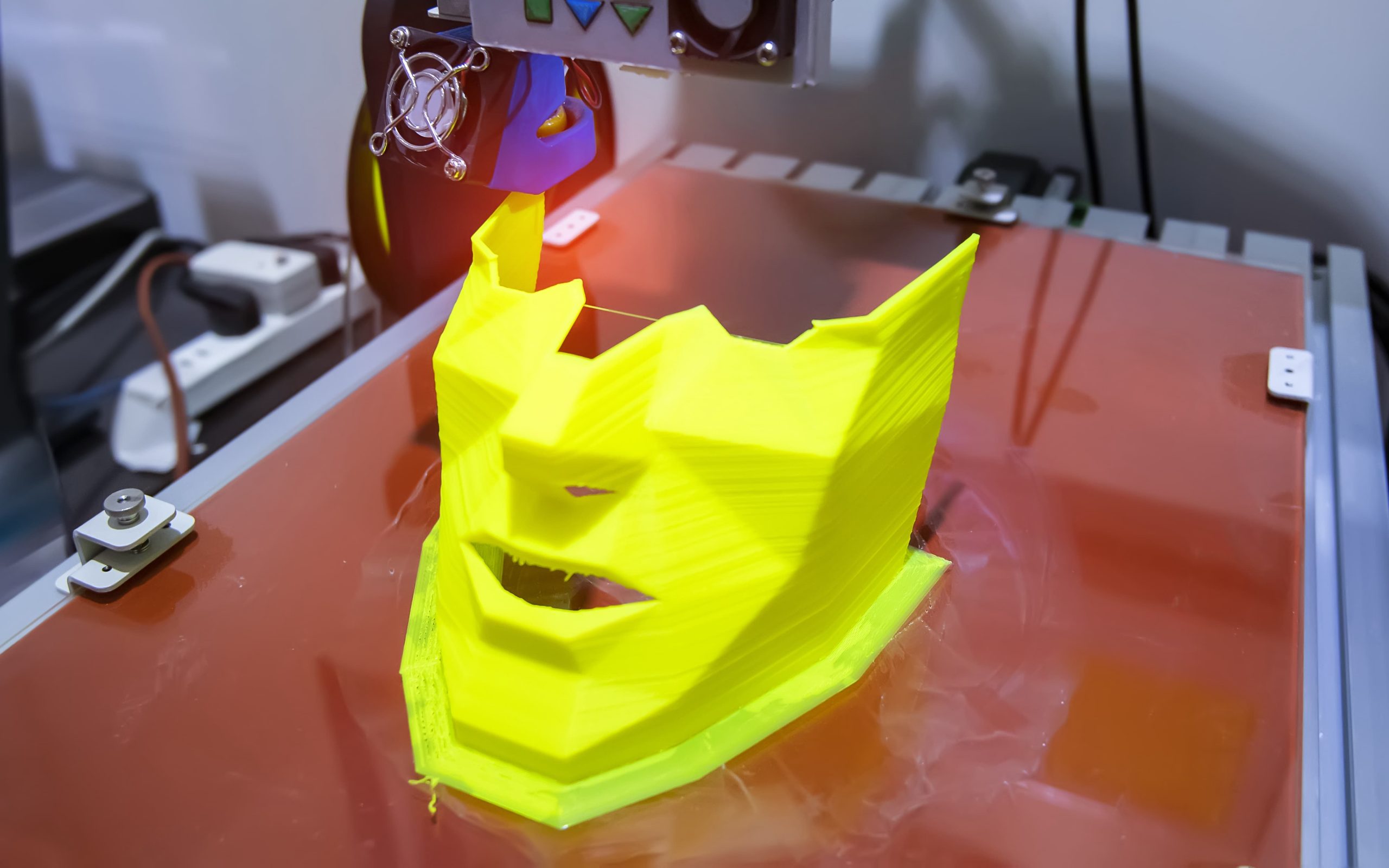

しかし、3Dプリンティングはメーカーにかつてない設計の自由と効率の向上をもたらすものの、その製品の表面はしばしば不完全である。印刷プロセス中の層状積層構造(印刷層パターンと呼ばれる)は、表面の凹凸につながり、部品の美観、耐久性、機能性能に影響を与える。そのため、表面仕上げは3Dプリンティングプロセスにおいて無視できない重要なリンクとなっている。それは外観の修正だけでなく、パーツの機械的特性を改善し、機能性を向上させることもできる。

表面仕上げが3Dプリント部品の機能や用途に重要な影響を与えるという点では、業界の専門家も同意見だ。例えば、材料エンジニアのジョン・バーンズ氏はこう語る:「仕上げなしの3Dプリント部品は、特定の重要な用途では能力を発揮しません。仕上げは外観を向上させるだけでなく、耐用年数と性能を大幅に向上させます。"したがって、3Dプリント部品の表面仕上げ技術を理解し、習得することが、付加製造技術の広範な応用を実現する鍵である。

3Dプリンター表面仕上げの必要性

3Dプリンター独特の造形方法は、部品の表面仕上げが従来の加工方法ほど良くないことが多い。これは、ミクロレベルで不規則な層構造を形成するレイヤーバイレイヤー工法によるものである。具体的には、溶融積層造形(FDM)技術であれ、選択的レーザー焼結(SLS)技術であれ、ステレオリソグラフィ(SLA)技術であれ、3Dプリントされたワークピースの表面にはある程度の粗さがあり、未溶融の材料粒子が残ることさえある。この現象は製品の外観に影響を与えるだけでなく、耐摩耗性の低下、摩擦係数の増加、密閉性の低下など、場合によっては部品の機械的特性にも悪影響を及ぼす。

印刷層のテクスチャーと粗さの影響

家電製品を例にとってみよう。3Dプリントされたプラスチック製の携帯電話ケースに表面処理が施されていない場合、その表面はざらざらと凹凸があり、手触りが悪く、ユーザーの使用習慣や美的ニーズに合わない可能性がある。また、医療機器、特にインプラントの場合、未処理の粗い表面は生体適合性の問題を引き起こし、細菌増殖のリスクを高める可能性がある。したがって、表面処理は外観に影響を与えるだけでなく、製品の機能性にも密接に関係している。

さらに、3Dプリントの表面粗さも部品の機械的特性に影響する。自動車部品のような高性能製品の場合、過剰な表面粗さは部品の疲労寿命を低下させ、摩耗のリスクを高めます。表面仕上げによって、これらの部品の耐疲労性と耐久性を大幅に向上させ、耐用年数を延ばすことができる。

3Dプリントには明らかなバリや欠陥がある

表面処理による機能性の向上

3Dプリント部品は美しいだけでなく、さまざまな機能性を備えていなければならない。航空宇宙分野を例にとると、空気抵抗を減らしてエンジン効率を向上させるために、プリントされた金属製タービンブレードの表面は滑らかでなければならない。表面加工を施さなければ、これらの金属部品の粗さが抵抗を増大させ、燃費に影響する。したがって、表面処理は3Dプリント部品の機能性を向上させる上で極めて重要である。

実用的な用途では、表面処理によって3Dプリント製品の導電性、耐摩耗性、密閉性などを大幅に向上させることができる。例えば、電気部品の製造では、表面処理後の金属部品は電気をよく通し、耐用年数を延ばすことができる。シールの場合、表面仕上げを改善することで、空気漏れのリスクを効果的に低減し、部品の信頼性を向上させることができる。

一般的な3Dプリントの後処理方法

3Dプリント部品は、表面仕上げを改善し、機能性を高め、特定の用途の要件を満たすために、後処理が必要になることがよくあります。3Dプリント材料やプリント方法が異なれば、必要な後処理工程も異なります。一般的な3Dプリンティングの後処理方法は、物理的処理と化学的処理の2つに分けられます。それぞれの処理方法には、独自の利点と適用可能なシナリオがあります。

物理的治療法

物理的な処理方法は、主に機械的または電気的な機器に頼って、表面を滑らかにし、層パターンを除去し、最終的に研削、研磨、サンドブラスト、および他の方法によって微細な仕上げを達成する。

- 手作業による研削と研磨

これは最も伝統的な物理的処理方法で、小さい部品や単純な幾何学的形状の部品に適している。作業者は研削工具で部品を研磨し、粗さと細かさの異なるサンドペーパーを使用して表面の凹凸部分を徐々に取り除き、最終的に部品を滑らかな表面に磨き上げる。この方法の利点は、設備費が安いこと、柔軟な操作が可能なこと、極小面積の加工が可能なことである。しかし、手作業による研削と研磨は、特に複雑な幾何学的構造を扱う場合、時間がかかり非効率的である。

サンディング・ツールを使った手作業によるサンディング

- サンドブラスト

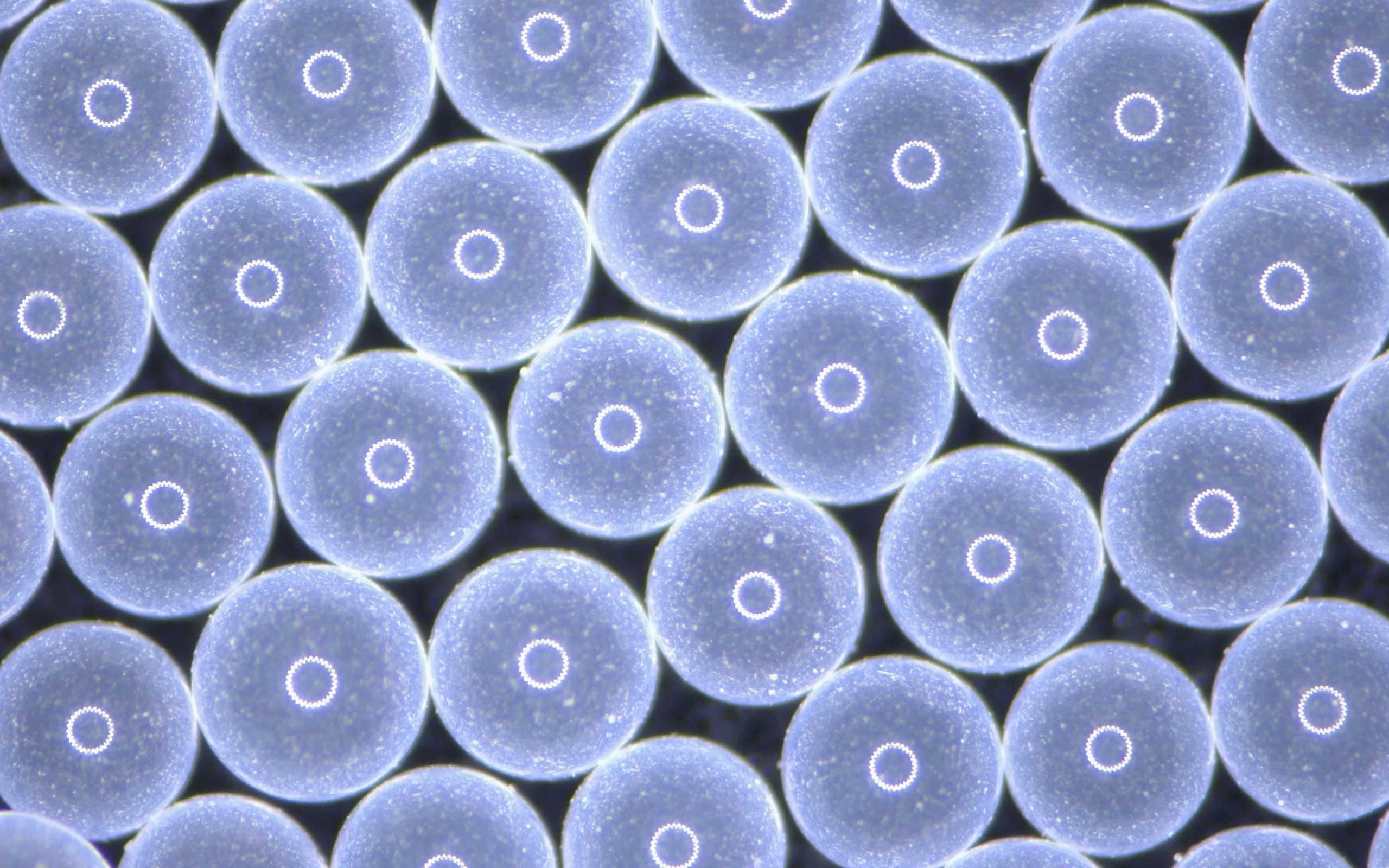

サンドブラストは、部品表面の残留材料や層パターンを除去するのに適した一般的な表面仕上げ方法です。サンドブラストとは、研磨粒子を高速で噴射して3Dプリント部品の表面を研磨し、バリ取りと表面粗さの除去の効果を得ることです。使用するメディアは、酸化アルミニウム、ガラスビーズ、セラミックビーズなど、さまざまな素材に応じて選択できる。その利点は、大きな表面を迅速に処理でき、複雑な幾何学的構造を持つ部品にも適用できることである。サンドブラストは、プラスチック部品や金属部品、特に自動車部品や電子筐体の表面処理に広く使用されています。

- サポート除去とレーザー研磨

FDMやSLAのような3Dプリント技術では、補助構造をプリントする際にサポートが避けられない。サポートを除去するためには、せん断工具や機械装置が使用されることが多い。同時に、レーザー研磨は、特に金属部品の表面処理方法としてますます普及している。レーザーは、平滑な表面に再固化するようにエネルギー入力を正確に制御することによって、部品表面の粗い部分を溶かします。従来の研磨に比べ、レーザー研磨はより複雑な形状や細部に対応することができ、効率と精度に利点があります。

化学処理法

化学処理法は、溶剤、酸、アルカリ液などの化学試薬を使用して、部品の表面を溶解または腐食させ、滑らかな効果を得るものである。一般的な化学処理法には、化学研磨や表面コーティングなどがある。

- 化学研磨

化学研磨とは、特定の溶剤を使用して、制御された条件下で3Dプリント部品の表面にある不均一な微小粒子を溶解し、表面を滑らかにすることです。この方法は、プラスチックや金属など、さまざまな印刷材料に適している。例えば、FDM印刷で一般的に使用されるPLAやABSプラスチックは、エタノールやアセトンを通して表面の粗い層を溶解し、滑らかな効果を得ることができる。この処理方法の利点は、大量の部品を素早く処理できることで、特に工業生産における小さな部品に適している。

- 電気めっきとコーティング処理

3Dプリントされた金属部品の表面に薄膜を析出させることで、耐食性、耐摩耗性、美観を向上させるために、電気メッキやコーティング処理がしばしば使用されます。例えば、3Dプリントされたチタン合金部品にニッケルやクロムを電気メッキして耐食性を高めることができ、これは航空宇宙分野の高温・高圧環境で使用される部品に適しています。さらに、金属部品は粉体塗装や液体塗装で表面処理することもでき、これは美観や手触りを高めるために家電機器の筐体に広く使用されている。

積層造形における異なる材料の表面処理の違い

3Dプリンティングと積層造形の分野では、材料が多様であるため、表面仕上げのニーズと方法も大きく異なります。一般的な3Dプリンティング材料には、プラスチック、金属、樹脂があり、材料が異なると、後処理時の課題も異なります。そのため、3Dプリント部品の性能と外観を最適化するには、材料ごとに適切な表面仕上げ技術を選択することが特に重要です。

プラスチックの表面処理

プラスチックは、PLA、ABS、ナイロンなど、3Dプリントで最も一般的な材料の1つです。プラスチックプリント部品は、剥離跡や大きな表面粗さを伴うことが多いため、表面仕上げは主にその平滑性を向上させ、美観を高めることに重点を置いています。プラスチック部品にはさまざまな表面処理技術がありますが、特に以下の方法が一般的です:

- サンドペーパー研磨とサンドブラスト

プラスチック部品は、表面のテクスチャーやざらつきを取り除くために、物理的にサンディングやサンドブラスト加工されることが多い。例えば、消費財の分野では、3Dプリントされたようなプラスチック製の携帯電話ケースは通常、滑らかな手触りを得るためにやすりがけされ、美観と耐久性を高めるためにサンドブラストが施される。

- 化学研磨

化学研磨は、FDM印刷プラスチック部品、特にPLAやABSなどの熱可塑性プラスチックで広く使用されています。アセトンは、ABS表面の粗い部分を溶かして滑らかな表面を形成します。これは、部品が滑らかで視覚的に魅力的であることを保証するために、玩具製造やプロトタイピングでよく使用されます。

金属の表面処理

プラスチックと比較して、金属部品の表面処理は、特に機能性と耐久性の面で高い要求があります。一般的な金属材料には、チタン合金、ステンレス鋼、アルミニウム合金などがあります。金属部品の表面処理は通常、工業用途における厳しい要件を満たすために、複雑な多段階プロセスを必要とします。

- 機械加工と電気メッキ

金属部品の表面処理は、耐摩耗性や耐食性を向上させるために、機械加工、研磨、電気メッキなどの工程を経て改善されることが多い。例えば航空宇宙分野では、3Dプリントされたチタン合金のタービンブレードを機械的に研磨し、ニッケルメッキを施すことで、高温・高圧の環境下でも安定した性能を発揮できるようにしている。

- レーザー研磨と熱処理

レーザー研磨も金属表面処理の一般的な選択肢であり、金属部品の表面層を素早く除去し、仕上げを向上させることができる。さらに、熱処理工程は、材料の微細構造を変化させることによって金属部品の硬度と耐疲労性を高め、自動車のドライブシャフトやギアなどの主要部品に広く使用されています。

樹脂の表面処理

樹脂材料は、その精度の高さと繊細な表面品質から、医療機器や宝飾デザインなど、需要の高い分野で広く使用されています。しかし、樹脂部品の表面には硬化痕や微小な凹凸ができやすく、製品に仕上げるまでには後加工も必要です。

磨き歯モデル

- UV硬化およびスプレー

樹脂部品は通常、UV硬化によって表面硬度をさらに高め、美観と機能性を向上させるためにスプレー加工が施される。例えば、医療業界では、樹脂で3Dプリントされた歯科用模型は、表面が滑らかで消毒しやすいように、その後、スプレーや研磨工程が行われることがよくあります。

- 研磨とコーティング

研磨とコーティングは、高い仕上がりとディテールが要求される樹脂部品の一般的な選択です。例えば、ジュエリーデザインでは、研磨やコーティングを施した樹脂ジュエリーは、見た目が美しいだけでなく、耐摩耗性という特性も持っています。

応募事例

3Dプリントにおける表面仕上げの重要性は、プリント部品の性能、外観、機能性を大幅に向上させる能力にあります。以下では、複数の業界における具体的な応用事例を検討し、表面仕上げが特定のワークピースに対する実用的な問題を解決し、大きなメリットをもたらすことを示します。

航空宇宙産業

- 燃料ノズル

航空宇宙分野では、燃料ノズルは重要な部品であり、軽量化と高性能の両方を考慮した設計が求められる。3Dプリンティング技術は、複雑な幾何学構造を作り出し、部品の重量を大幅に削減することができる。ノズルの気流制御と噴射性能を向上させるには、表面仕上げが不可欠です。レーザー研磨やプラズマ処理によって表面粗さを効果的に低減し、燃料噴射の均一性と効率を向上させることができる。

- 機体部品

航空機の機体部品は通常、極めて高い耐食性と耐疲労性が要求される。表面処理された3Dプリント金属部品は、表面欠陥を減らすだけでなく、表面硬度と耐酸化性を向上させることができる。例えば、CVD技術を応用して機体構造部品に保護膜を形成すると、部品の耐用年数が効果的に延び、航空機の安全性が向上する。

医療業界

- 医療用インプラント

医療業界では、3Dプリントインプラント(骨インプラントや歯科修復物など)の表面仕上げに厳しい要求があります。微細な表面仕上げにより、インプラントの生体適合性を向上させ、術後の合併症を減らすことができます。例えば、表面処理されたチタン合金インプラントは、生体組織との結合を効果的に改善し、治癒と安定性を促進することができます。

- 手術器具

3Dプリンターで製造される手術器具には、優れた耐食性と抗菌性が求められることが多い。化学気相成長(CVD)技術により、ツールの表面に抗菌コーティングを施すことで、細菌の繁殖を防ぐだけでなく、ツールの耐摩耗性と耐用年数を向上させ、手術の効率と安全性を高めることができる。

抗菌アイコン

自動車産業

- エンジン部品

自動車製造において、エンジン部品の耐高温性と耐摩耗性は極めて重要である。レーザー溶融3Dプリンティング技術によって製造された金属部品は、その後の表面処理後に熱安定性と耐摩耗性を大幅に向上させることができます。例えば、セラミックコーティングを吹き付けた後、エンジン部品は効果的に高温に耐えることができ、部品の耐用年数を延ばすことができる。

- ボディ部品

3Dプリンティング技術は、車体部品の製造、特に複雑な形状の設計にますます使用されるようになっている。表面処理が施された車体部品は、外観品質を向上させるだけでなく、空力性能も向上させることができる。気流に最適化された表面処理技術により、空気抵抗を大幅に低減できるため、自動車の燃費が向上する。

エレクトロニクス産業

- ラジエーター

エレクトロニクス製品において、ラジエーターは機器の安定動作の鍵を握る。3Dプリンティング技術を使えば、複雑な形状のラジエーターを製造することができ、表面加工を施すことで放熱性能を向上させることができる。例えば、マイクロジェット技術でラジエーター表面を微細加工すれば、表面積が増え、放熱効率が向上する。

- ハウジングとブラケット

3Dプリントされた電子機器ハウジングやブラケットは、軽量で良好な視覚効果を達成する必要がある場合が多い。表面処理後、これらの部品は耐摩耗性を向上させるだけでなく、より良い外観の滑らかさを得ることができ、消費者の経験を向上させることができます。

3Dプリンティングと積層造形技術の発展に伴い、表面仕上げの重要性がますます高まっている。効果的な後処理方法を通じて、メーカーは印刷部品の表面品質と機能性を大幅に向上させ、さまざまな業界の厳しい要件を満たすことができる。この記事では、航空宇宙、医療、自動車、その他の分野における表面仕上げの必要性、一般的な方法、適用事例を分析し、製品の性能と美観を向上させる上で重要な役割を果たすことを示す。

将来、技術の進歩に伴い、表面仕上げは3Dプリンティングにおいてより重要な役割を果たし、製造業の持続可能な発展を促進するだろう。メーカー各社は、市場の需要や環境問題を満たすために新技術を探求し続け、表面仕上げの独自の価値をさらに発揮していく必要がある。

[1] 3Dプリンティング市場は2026年までに$348億ドル規模 - MarketsandMarketsの独占レポート

フィルター