研磨の比較 - セラミック・ビーズとガラス・ビーズ

12月 17, 2024

表面仕上げは、現代の製造業には欠かせないもので、ワークピースの表面を処理して特定の平滑性、美観、機能要件を達成することを目的としています。 この工程は、製品の外観を向上させるだけでなく、次のような機能性においても重要な役割を果たしている:

- 耐摩耗性の向上

- 耐食性の向上

- 部品照合の改善

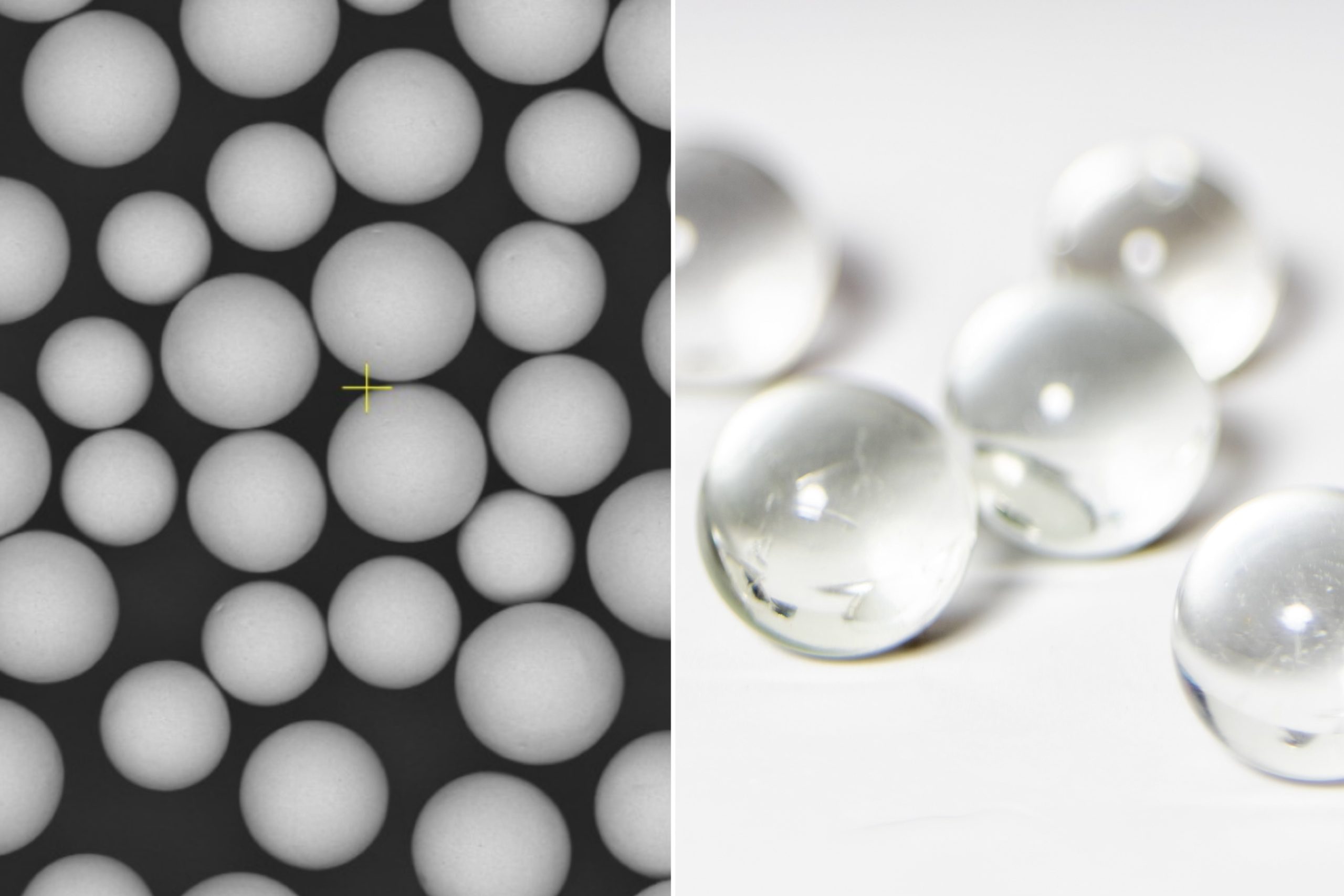

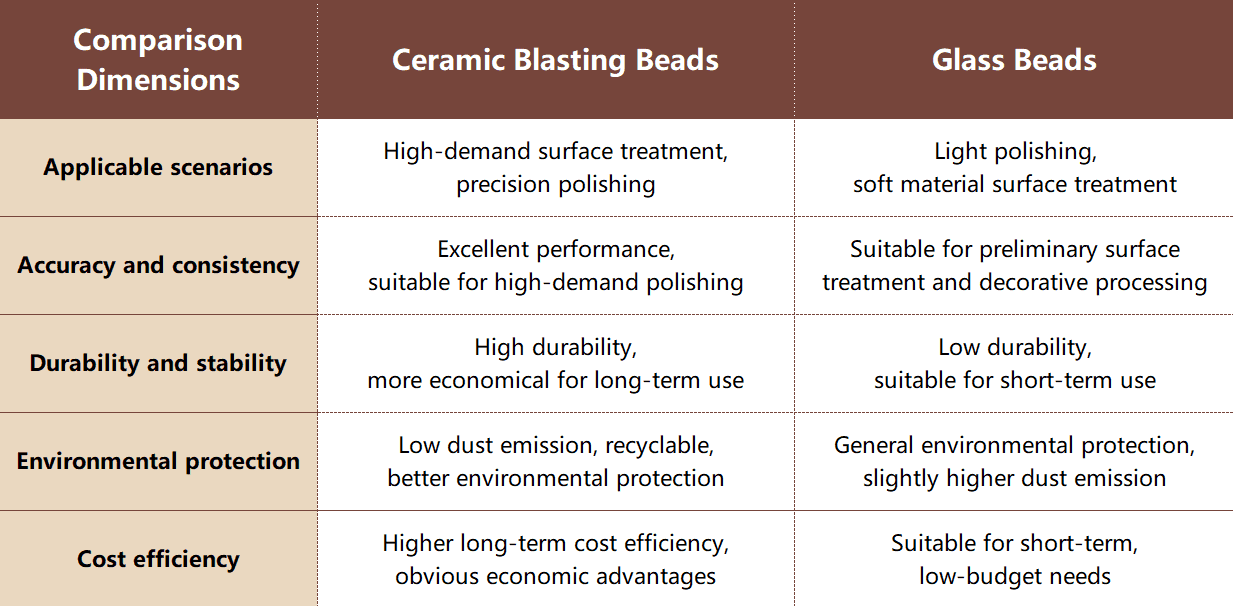

セラミックビーズとガラスビーズの性能比較

上記の研磨メディアの分類では、セラミック研磨ビーズとガラスビーズは非金属研磨メディアに属する。表面仕上げにおいて、メディアの性能差は最終的な加工効果に直接影響する。本稿では、セラミックブラストビーズとガラスビーズについて、硬度と密度、研磨効果、耐用年数、環境保護、コスト効率の5つの側面から詳細な比較分析を行う。

硬度と密度

研磨メディアの性能を決める重要な要素。加工効率、研磨深さ、適用材料に直接影響する。

セラミック・ビーズ:

- 硬度: モース硬度は、コランダム(酸化アルミニウム)の硬度レベルに近い7~8.5に達することができ、高硬度材料(ステンレス鋼やチタン合金など)の加工に適している。

- 密度が高い: 約3.8~4.0g/cm³で、ガラスビーズより約30%~40%高い。密度が高いということは、セラミックブラストビーズの噴霧時の衝撃が大きいということであり、より深い表面研磨とバリ取りを実現できます。

ガラスビーズ:

- 硬度: ガラスビーズのモース硬度は一般的に5.5~6.0であり、高硬度材料への適用には限界がある。

- 密度が高い: 約2.4~2.6g/cm³。密度が低いため衝撃力が小さく、軽い研磨やクリーニングに適している。

研磨効果と精度

研磨効果は媒体の性能を評価する重要な指標であり、主に表面仕上げ、研磨深さ、加工の一貫性に反映される。

セラミック・ビーズ:

- その高い密度と硬度により、深い表面仕上げを実現し、微細な凹凸を取り除き、表面をより滑らかにすることができる。

- 均一な球状粒子は、研磨プロセス中の表面処理の一貫性を保証し、局所的な過度の摩耗や不十分な摩耗を避けることができます。

- 特に高精度の表面処理が必要なワークに適しています。

ガラスビーズ:

- 表面の汚れや酸化膜を除去する、表面要求の低い軽研磨に適している。

- ガラスビーズは硬度と密度が低いため、深い表面処理を行うことが難しく、処理効果はセラミックブラストビーズに比べて精度と仕上がりの点で劣る。

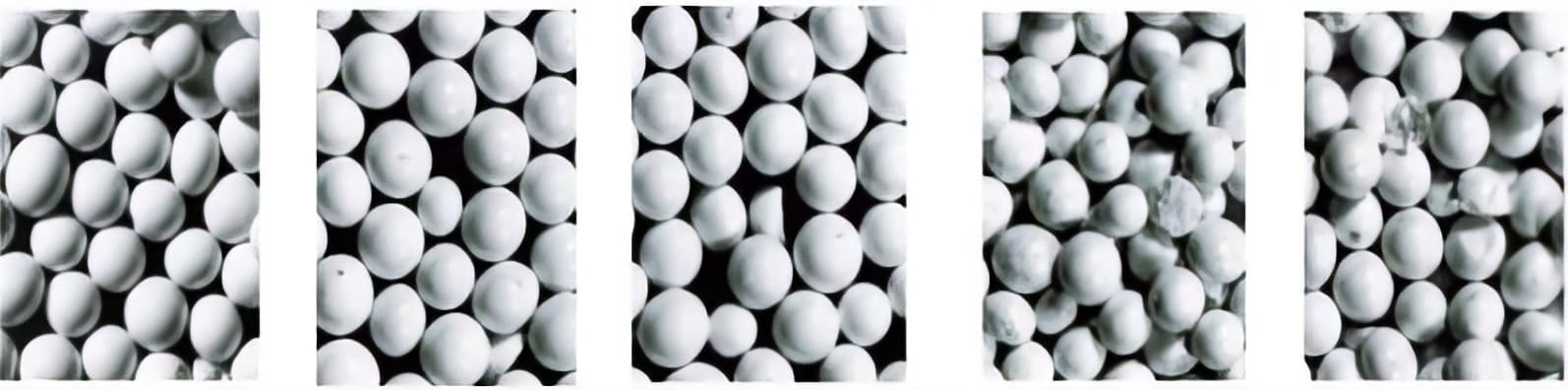

耐用年数と安定性

研磨メディアの寿命は、生産コストと作業効率に直接影響します。

セラミック・ビーズ:

- 耐摩耗性が高く、長期間の使用でも安定した性能を維持できる。実際の使用データによると、セラミックブラストビーズの耐用年数は通常ガラスビーズの2~3倍です。

- 繰り返し使用しても、粒子の形態と研磨効果は安定しており、頻繁に交換する必要はない。

ガラスビーズ:

- ガラスビーズは使用中に破損しやすく、特に高硬度のワークを扱う場合は破損率が高くなる。

- 耐用年数は比較的短く、材料は頻繁に補充する必要がある。

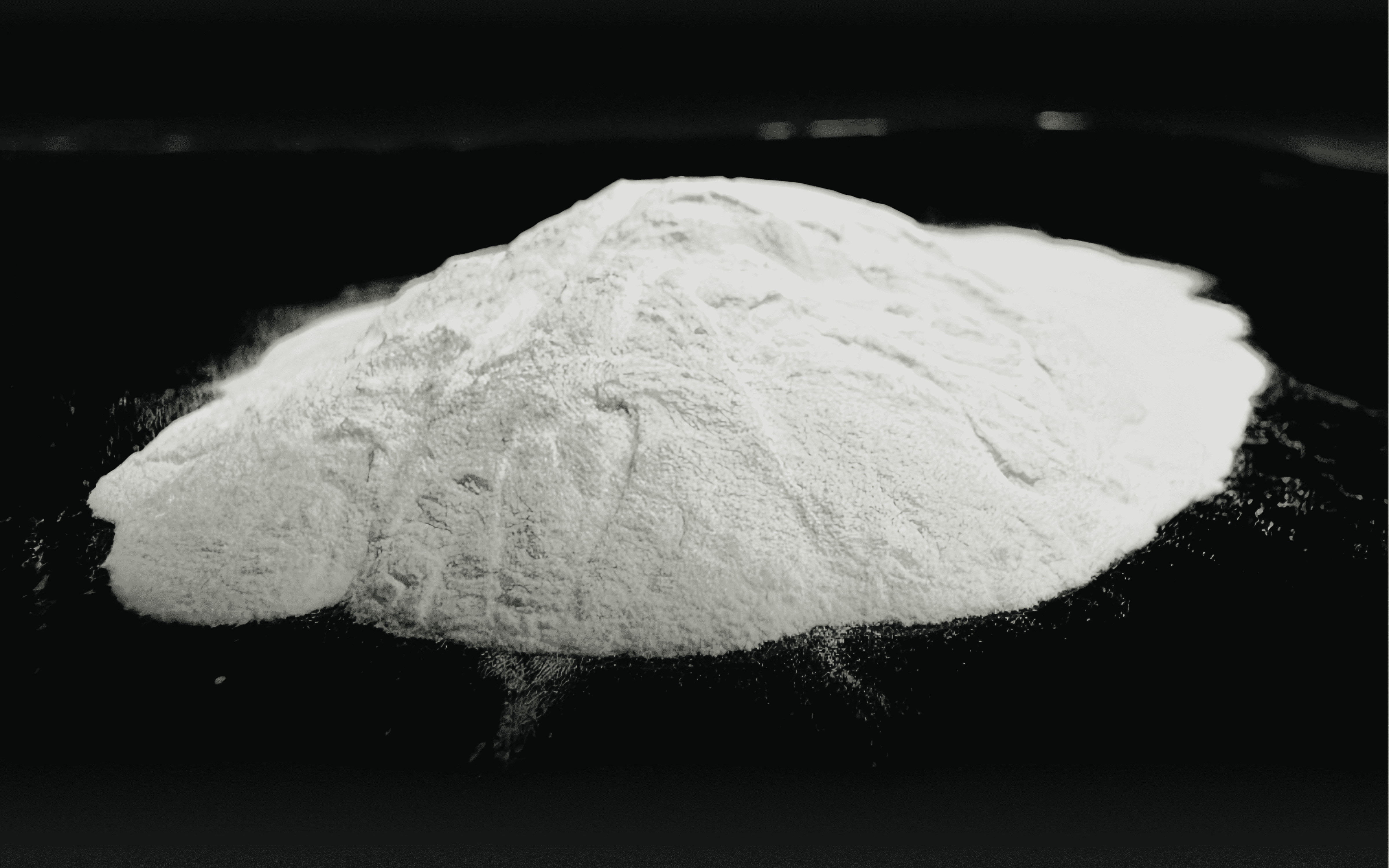

環境保護と粉塵排出

現代の製造業では環境保護がますます重視されており、低発塵性と持続可能性が琢磨メディアを選択する際の重要な要素となっている。

セラミック・ビーズ:

- 粉塵の発生量は極めて少なく、作業環境の改善に役立つ。

- セラミック研磨ビーズはその安定性と長寿命のため、リサイクルして繰り返し使用することができ、材料の無駄を省くことができます。

ガラスビーズ:

- ガラスビーズは壊れやすく、使用中に多くの埃が発生しやすい。

- 割れた粒子はリサイクルが難しく、固形廃棄物処理への圧力を高めている。

コスト効率

コストは選択に影響を与える重要な要素の一つであり、材料価格、耐用年数、運転効率などを総合的に考慮する必要がある。

セラミック・ビーズ:

- セラミックブラストビーズは単価が高く、イニシャルコストが高い。

- 需要の高い処理では、セラミックブラストビーズを使用することで、交換頻度を減らし、生産効率を向上させ、長期的な運用コストを削減できます。

ガラスビーズ:

- イニシャルコストが低く、予算が限られているプロダクションのニーズに適している。

- ガラスビーズは壊れやすく寿命が短いため、頻繁に交換する必要があり、長期的な使用コストは高い。

概要

- セラミック・ビーズ: 高硬度・高密度であるため、需要の高い深層表面処理に適しています。その均一な球状粒子は、表面処理をより安定させ、微細な損傷を低減し、ハイエンドの金属(ステンレス鋼、チタン合金など)や複合材料の加工に広く使用されています。

- ガラスビーズ: 硬度と密度が比較的低く、主に軽研磨と表面洗浄に適している。処理効果はセラミックビーズほど深くないが、経済的な実用性があり、適用範囲が広いため、軽工業や一般的な装飾加工に広く使用されている。

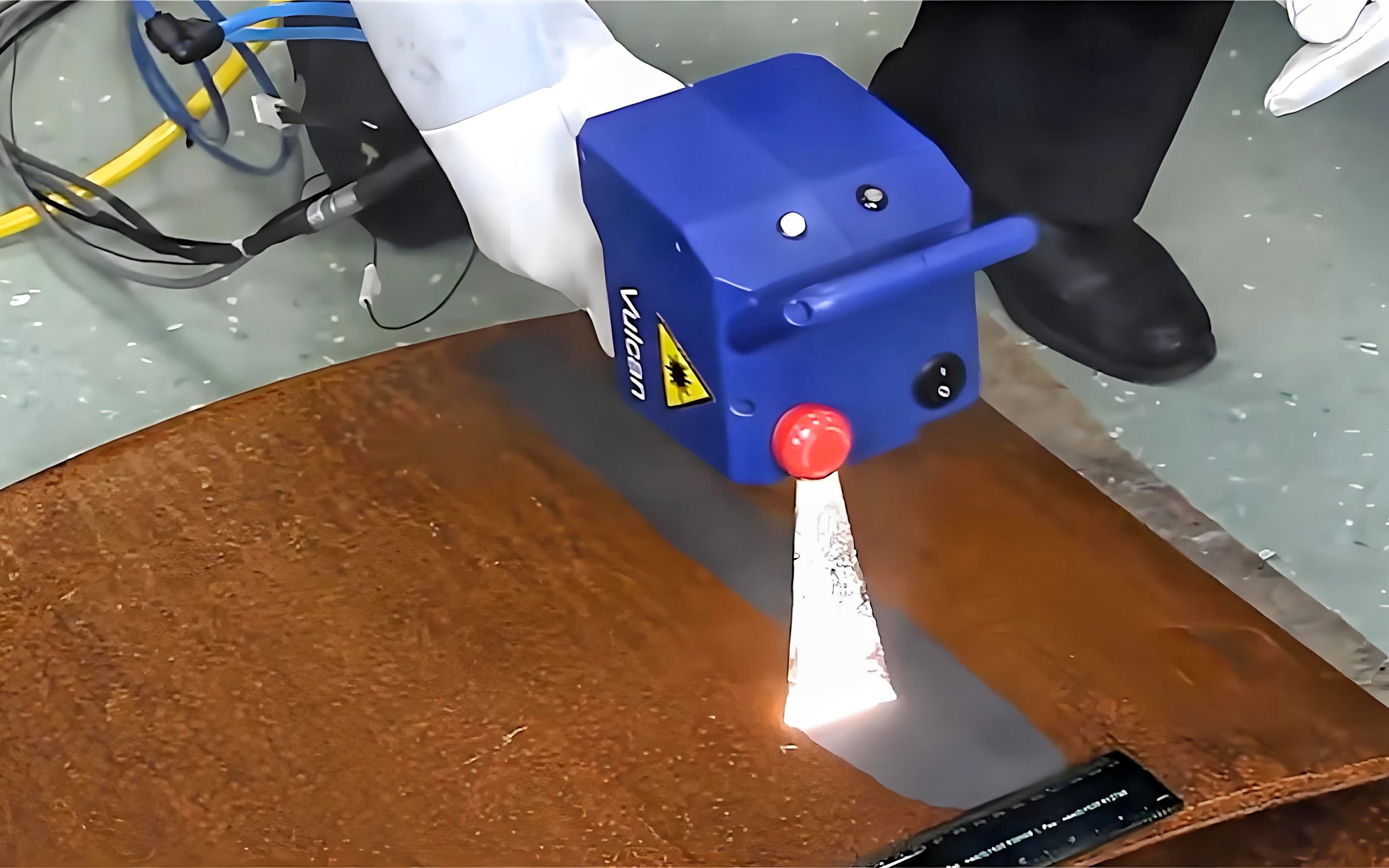

実践的応用とケース分析

セラミック研磨ビーズとガラスビーズには、それぞれ表面処理分野での特徴があり、適用シーンが異なれば、研磨メディアの選択に対する要求も異なる。ここでは、実際の業界事例を組み合わせ、ハイエンド金属加工、非金属表面処理、特定分野における両者の適用性能を探る。

ハイエンド金属加工:セラミックビーズの深い研磨の利点

ステンレス鋼、アルミニウム合金、チタン合金加工などの高強度・高精度のハイエンド金属表面処理の分野では、表面仕上げと一貫性に対する要求が非常に高くなっています。セラミックブラストビーズは、その深い研磨効果と一貫性の利点により、より理想的な選択肢となっています。

アプリケーションのシナリオ:

- ステンレス製のキッチン用品と装飾パネル:

ステンレス鋼製品は、現代の家庭や建築の装飾に広く使用されており、表面は良好な光沢と平坦性を持つ必要があります。セラミックブラストビーズは、高い硬度と均一な球状粒子で微小な表面欠陥を除去し、鏡のような滑らかな効果を達成し、装飾研磨の高い基準を満たすことができます。

- アルミニウム合金部品:

自動車業界や電子機器製造業界では、アルミニウム合金部品のバリ取りや表面最適化がしばしば必要となります。セラミック琢磨ビーズは、材料の表面を傷つけることなく微細な琢磨を達成することができ、部品の機能性と外観品質の向上に役立ちます。

ケース

ある高級ステンレス台所用品メーカーが表面研磨にセラミック研磨ビーズを導入したところ、生産効率が25%向上し、表面欠陥率が30%減少した。

ガラスビーズと比較して、セラミックブラストビーズの高強度ワーク加工における安定性は十分に検証されている。

非金属表面処理:ガラスビーズの軽研磨性能

プラスチックや複合材料のような非金属の軽研磨や洗浄の用途では、ガラスビーズは硬度が低く、衝撃力が穏やかなため、より明白な利点があり、加工ニーズを満たすだけでなく、効果的にコストを抑制することができる。

アプリケーションのシナリオ:

- プラスチック金型の洗浄:

プラスチック金型は、長期間の使用で汚れや離型剤の残渣が溜まりやすい。ガラスビーズは硬度が低いため、金型表面を傷つけることなく汚れを落とすことができ、金型の寿命を延ばすことができます。

- 複合材料のバリ取り:

航空宇宙分野や自動車分野では、複合材構造部品のバリ取りがしばしば必要となります。ガラスビーズは、表面のわずかなバリを効果的に除去し、過度の研磨による材料の損傷を避けることができます。

ケース

ある複合材料メーカーは、表面処理にガラスビーズを使用した後、材料のスクラップ率を15%削減し、研磨工程全体のコストを10%削減することに成功した。

航空宇宙分野セラミックビーズの精密加工

航空宇宙分野では、部品表面の精度と一貫性に対して非常に厳しい要件があります。セラミックブラストビーズはこの分野で優れた性能を発揮し、高精度の表面処理に最適です。

アプリケーションのシナリオ:

- チタン合金部品の研磨:

チタン合金は、その高強度・軽量特性から航空宇宙分野で広く使用されている。しかし、その表面処理は難しい。セラミック研磨ビーズは、材料の完全性を確保しながら、微細な研磨と微細構造の最適化を達成することができます。

- エンジンブレードのバリ取り:

エンジンブレードは、空気抵抗を減らすために非常に高い仕上げが必要です。セラミックブラストビーズは、均一な球状粒子により、ブレード表面の微細バリを効果的に除去し、加工精度を向上させることができます。

ケース

ある航空機エンジンメーカーがブレードの表面処理にセラミック研磨ビーズを導入したところ、研磨効率が20%向上し、ブレード表面の粗さがRa0.2μmになり、厳しい品質基準をクリアした。

医療機器分野:セラミックビーズとガラスビーズの複合応用

医療機器の表面処理は、研磨効果と材料の安全性の両方を考慮する必要があります。セラミックブラストビーズとガラスビーズを組み合わせて使用することで、高精度と優しい処理の絶妙なバランスを実現することができます。

アプリケーションのシナリオ:

- 手術器具の研磨:

手術器具(メスや鉗子など)は、操作の正確性と安全性を確保するため、表面の平滑性に対する要求が極めて高い。セラミック琢磨ビーズは、深い琢磨を達成し、微細な表面欠陥を除去することができます。

- 医療用射出成形部品のバリ取り

医療用射出成形部品(カテーテルコネクターなど)は、製造工程でバリが発生しやすい。ガラスビーズを軽研磨に使用することで、材料の完全性を確保しながら、バリのない表面を確保することができます。

ケース

ある医療機器メーカーは、セラミック研磨ビーズとガラスビーズを組み合わせて使用することで、製品の表面仕上げを改善し、表面欠陥率を40%減少させ、厳しい医療安全基準を満たすことに成功しました。

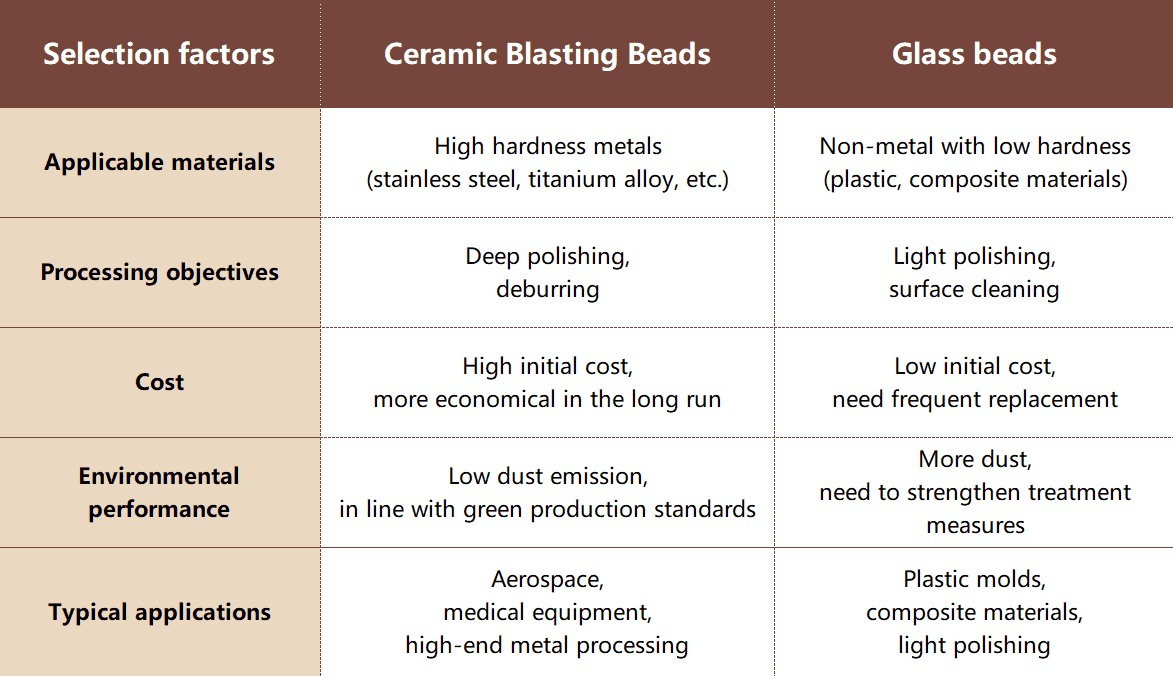

適切な研磨剤を選ぶには?

セラミック ブラスト ビーズとガラス ビーズにはそれぞれ利点があります。選択する際には、材料の特性、処理目標、処理コスト、環境要件などの要因を考慮する必要があります。このセクションでは、さまざまな作業条件下で適切な媒体を選択する方法を詳しく分析します。

素材の種類で選ぶ

異なる材質の被研磨物は、研磨媒体の硬度と粒径に対する要求が異なります。

- 金属ワーク(ステンレス鋼、アルミニウム合金、チタン合金など):

金属材料は、研磨プロセス中に一定の衝撃力に耐える必要があります。より高い硬度のセラミックブラストビーズは、深い研磨と表面の最適化に適しています。

- 非金属ワークピース(プラスチック、複合材料など):

プラスチックや複合材の表面には、硬度の低いガラスビーズが適している。ガラスビーズの穏やかな衝撃は、素材の表面を傷つけないようにしながら、小さなバリや汚れを取り除くことができる。

処理対象に応じて選択

異なる表面加工目標が研磨媒体の選択を決定します:

- デバリング:

被加工物表面の微小なバリを除去するために、セラミック研磨ビーズの高い硬度は、特に航空機エンジン部品や医療機器部品のような複雑な部品や高硬度材料の加工において、より効率的なバリ取り効果を達成することができます。

- 表面仕上げを改善する:

表面の平滑性と美観を向上させることが目的であれば、軽い研磨にはガラスビーズを使用できますが、セラミックブラストビーズは、より高い要求の深い研磨に適しています。

- 表面クリーニング:

表面の汚れ除去や金型メンテナンスの面では、ガラスビーズはその穏やかな衝撃力で素材表面への二次的な損傷を避けることができ、その効果はより優れている。

プロセスコストに応じて選択

企業が研磨メディアを選択する際、材料の交換頻度、消費量、環境処理コストなど、コストは重要な考慮事項である。

- セラミック・ビーズ:

初期購入コストは若干高いが、セラミックブラストビーズは硬度と安定性が高いため耐用年数が長く、長期的には交換頻度と全体コストを削減できる。あるステンレス加工会社はガラスビーズの代わりにセラミック研磨ビーズを使用した後、材料の交換頻度を40%減らし、全体の研磨コストを15%減らしました。

- ガラスビーズ:

ガラスビーズは購入コストが安く、軽い研磨や大規模な表面洗浄に適しているが、消費量が多く、頻繁に交換する必要があるため、長期的なコストは高くつく可能性がある。

包括的な比較と意思決定の提案

上記の要素と組み合わせて、企業はセラミックブラストビーズとガラスビーズを選択する際に、以下の意思決定の提案を参照することができます:

実運用での選考プロセス

企業がより良い選択をするために、以下は標準化された研磨剤の選択プロセスである:

- ワークの材質と研磨目標を明確にする: 加工対象物の材質、要求される仕上げ、研磨深さを決定します。

- プロセス要件を評価する: 生産効率、要求精度、プロセスの安定性を兼ね備えています。

- コスト分析: 短期および長期の材料費と消費量を計算する。

- 環境保護と安全のレビュー 研磨媒体が環境保護規制に適合し、作業者の安全が確保されていることを確認する。

- 小バッチのテスト検証: 実際の作業を通じて研磨効果をテストし、最適なソリューションを選択する。

フィルター