セラミックビーズVSガラスビーズ:サンドブラスト洗浄に最適な選択

12月 12, 2024

サンドブラスト洗浄は、多くの工業製造分野で広く使用されている効率的で環境に優しい表面処理技術です。その主な目的は、ワークピースの完全性と精度を確保しながら、表面の汚れ、スケール、溶接残留物を除去することです。

サンドブラスト洗浄において、ガラスビーズとセラミックブラストビーズは一般的に使用されるメディア材料である。本稿では、両者の洗浄効率、性能、適用範囲、コストを比較分析し、実際の事例を通じてセラミックビーズの優位性を深く分析することで、お客様の適切なメディア製品選択の一助となることを目指します。

顧客ペインポイント分析

表面洗浄の分野では、顧客は通常、次のような主要な痛みに直面しており、生産効率に直接影響を与えるだけでなく、企業の営業コストを大幅に増加させる可能性がある。

洗浄効率とプロセスの安定性: 企業は短時間で大面積の表面洗浄を完了し、安定した洗浄効果を確保する必要がある。

コスト管理と回収率: 大量生産では、サンドブラスト媒体の初期購入コストと長期使用コストが全体の予算に直接影響します。

作業環境と粉塵対策: サンドブラスト工程は大量の微粒子と粉塵を発生させ、作業環境の清潔さに影響し、作業者の健康を危険にさらす可能性があります。特に、閉鎖環境や換気の悪い環境では、粉塵の問題は深刻です。

素材の適応性: さまざまな材料のワークピースは、サンドブラスト媒体に対する要件が大きく異なります。

機器の互換性と技術サポート: サンドブラスト媒体を交換するには、装置の設定を調整する必要がある場合があり、技術的な複雑さが増します。同時に、一部の媒体は長期使用中に装置の摩耗を引き起こす可能性があります。

環境と規制の圧力: 世界的な環境規制の強化に伴い、お客様は産業廃棄物の発生を抑えながら、より環境に優しいサンドブラスト媒体を必要としています。

性能比較

サンドブラスト洗浄の分野では、セラミックビーズとガラスビーズにはそれぞれ特徴があり、その性能の違いにより、さまざまなプロセス要件に適しています。このセクションでは、洗浄効率、粒子の安定性、ダスト制御、材料の互換性、長期的コストの5つの側面から、2つの媒体の長所と短所を探ります。

洗浄効率

セラミックブラストビーズは、その高い硬度(モース硬度で8~9)により優れた洗浄効率を有し、特に硬い材料(ステンレス鋼、チタン合金など)や複雑な表面を扱う場合、ワークピースの表面の完全性を維持しながら酸化スケールや錆を迅速に除去できます。

メリット 高い硬度と規則的な丸みを帯びた形状の組み合わせにより、ガラスビーズに比べて洗浄時間を約25%~40%短縮することができる(具体的なデータは、ワークの材質や洗浄の難易度によって異なる)。

ガラスビーズのモース硬度は5~6で、中・低強度の洗浄作業(プラスチック金型やアルミ部品など)に適しています。高硬度の材料を洗浄する場合、洗浄効率は著しく低下し、粒子の破損率は著しく増加する。

デメリット 洗浄効率が低く、高硬度材料の表面に汚れが残ることがある。

粒子の安定性と寿命

セラミック ブラスト ビーズは優れた靭性と耐圧性を持ち、破損しにくく、粒子寿命はガラス ビーズの 3 ~ 5 倍に達します。長期使用中も物理的形状とサイズが安定しているため、プロセスの一貫性を高めることができます。

メリット セラミック・ビーズは1バッチで50~70回リサイクルでき、交換頻度を大幅に減らすことができる。

ガラスビーズは破損率が高く、20~30回使用すると粒子の形状が不規則になり、洗浄効率が徐々に低下する。

制限: 破損率が高いと、ミディアムロスが増えるだけでなく、表面強化が不均一になる可能性がある。

ダストコントロールと環境性能

セラミック ブラスト ビーズの破損率が低いため、作業環境で発生する粉塵の量が直接的に減少し、清浄度の要件が高い工程に適しています。さらに、高いリサイクル性(95%以上)により、廃棄物管理がより環境に優しくなります。

メリット 運転中の粒子分解が少なく、粉塵の排出が少ないため、厳しい産業環境規制に対応できます。

ガラスビーズは割れた後に細かい粉塵が大量に発生しやすく、健康被害を軽減するために空気濾過装置を追加する必要がある。廃棄物処理のコストも高く、環境に対するプレッシャーも大きい。

リスク: 粉塵の含有量が業界基準を超える可能性があり、作業者の健康リスクが高まる。

素材の互換性

セラミックビーズは、柔軟な材料(アルミニウム合金など)から高強度材料(チタン合金、ステンレス鋼など)まで、さまざまなワークの表面洗浄に適しています。セラミックビーズは、その硬度範囲と規則的な粒子設計のおかげで、噴射圧力を調整することにより、異なる材料との適合性を達成することができます。

ケース ある自動車メーカーは、アルミニウム製サスペンション部品の洗浄にセラミックブラストビーズを使用しており、30%によって、表面に損傷を与えることなく圧縮応力層の深さが増加しました。

ガラスビーズは、強度の低い材料の洗浄作業には適しているが、硬度の高いワークピースの表面では十分な洗浄ができず、マイクロクラックや表面損傷を引き起こすことさえある。

制限: 互換性が低く、多様な素材のニーズに対応しにくい。

長期コスト分析

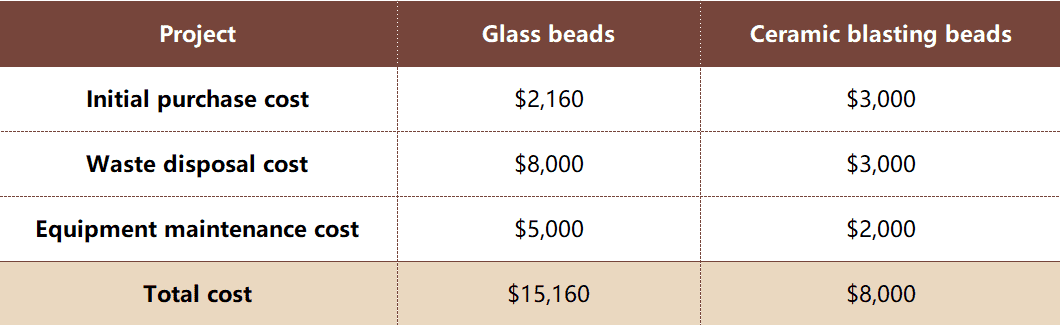

セラミックビーズの初期購入費用は通常ガラスビーズより高いが、耐久性が高く交換頻度が低いことを考慮すると、総合的なコストパフォーマンスは優れている。

以下は、ある自動車部品メーカーの実際のデータ分析で、実際の生産におけるセラミックビーズの長期的な費用対効果を示しています。

同社は、アルミ合金製クランクシャフトの表面洗浄にガラスビーズを使用していたが、メディアの交換頻度が高く、ダウンタイムが多いため、生産効率が低いという問題に直面していた。評価の結果、同社は表面洗浄をセラミックビーズに切り替えることを決定した。

以上の分析により、セラミックビーズの総コストはガラスビーズより47%低い。さらに、セラミックビーズの高い耐久性により、生産効率は10%向上し、設備のダウンタイムとメンテナンスコストは大幅に削減された。

応用事例

事例1:自動車部品の洗浄

背景

ある自動車メーカーは、アルミニウム製エンジン部品の洗浄という課題に直面していた。アルミニウム合金の表面は柔らかいため、溶接残留物や酸化層を、表面に損傷を与えることなく除去する必要がありました。当初、このメーカーはサンドブラスト洗浄にガラスビーズを使用していました。

しかし、ガラスビーズの硬度が不十分なため、洗浄プロセス中に表面の圧縮応力層が浅くなり、一部の領域で洗浄が不均一になり、さらには局所的な表面にマイクロクラックが発生した。ガラスビーズの破損率が高いため、サンドブラスト媒体を頻繁に交換する必要があり、生産のダウンタイムとコストが増加した。

解決策

メーカーは、サンドブラスト洗浄をセラミックビーズに切り替えることを決定した。セラミックビーズの高い硬度と規則的な粒子形状により、均一な洗浄効果が確保され、酸化物や溶接残渣が効果的に除去され、表面の圧縮応力層が深くなりました。セラミックビーズの耐久性により、サンドブラスト媒体の交換頻度が大幅に減少し、ダウンタイムとメンテナンスコストが削減されました。

結果

セラミックビーズを使用した後、部品表面の圧縮応力層の深さは30%増加し、洗浄効率は25%増加した。全体の生産コストは約15%減少し、生産効率は10%増加した。

事例2:チタン合金サンドブラスト洗浄

背景

ある航空宇宙会社は、チタン合金のタービンブレードを洗浄し、溶接残渣や酸化膜を除去する必要があります。この作業では、表面構造を損傷することなく、汚染物質を効果的に除去しながら、表面を高精度に洗浄する必要があります。同社は当初、サンドブラスト洗浄に比較的穏やかなガラスビーズを使用していました。

しかし、ガラスビーズをチタン合金の加工に使用した場合、表面の残留物を完全に除去するには硬度が足りない。特にブレード先端部では、クリーニング層が不均一になり、疲労寿命が低下したり、ガラスビーズの破砕性によりクリーニング効果が徐々に弱くなる。

解決策

セラミックビーズに変更した後、セラミックブラストビーズの高い硬度と優れた粒子安定性により、チタン合金の表面を損傷することなく、酸化スケールと溶接残留物を迅速かつ効果的に除去できます。セラミックビーズの粒子は壊れにくいため、洗浄効果がより持続し、サンドブラスト工程中の粉塵が少なく、清潔な作業環境の維持に役立ちます。

結果

セラミックビーズによる洗浄後、ブレード表面の圧縮応力層の深さが均一になり、疲労寿命が20%向上した。また、セラミックビーズの耐久性により、同社はサンドブラスト媒体の交換頻度を50%減らし、長期メンテナンスコストを大幅に削減した。

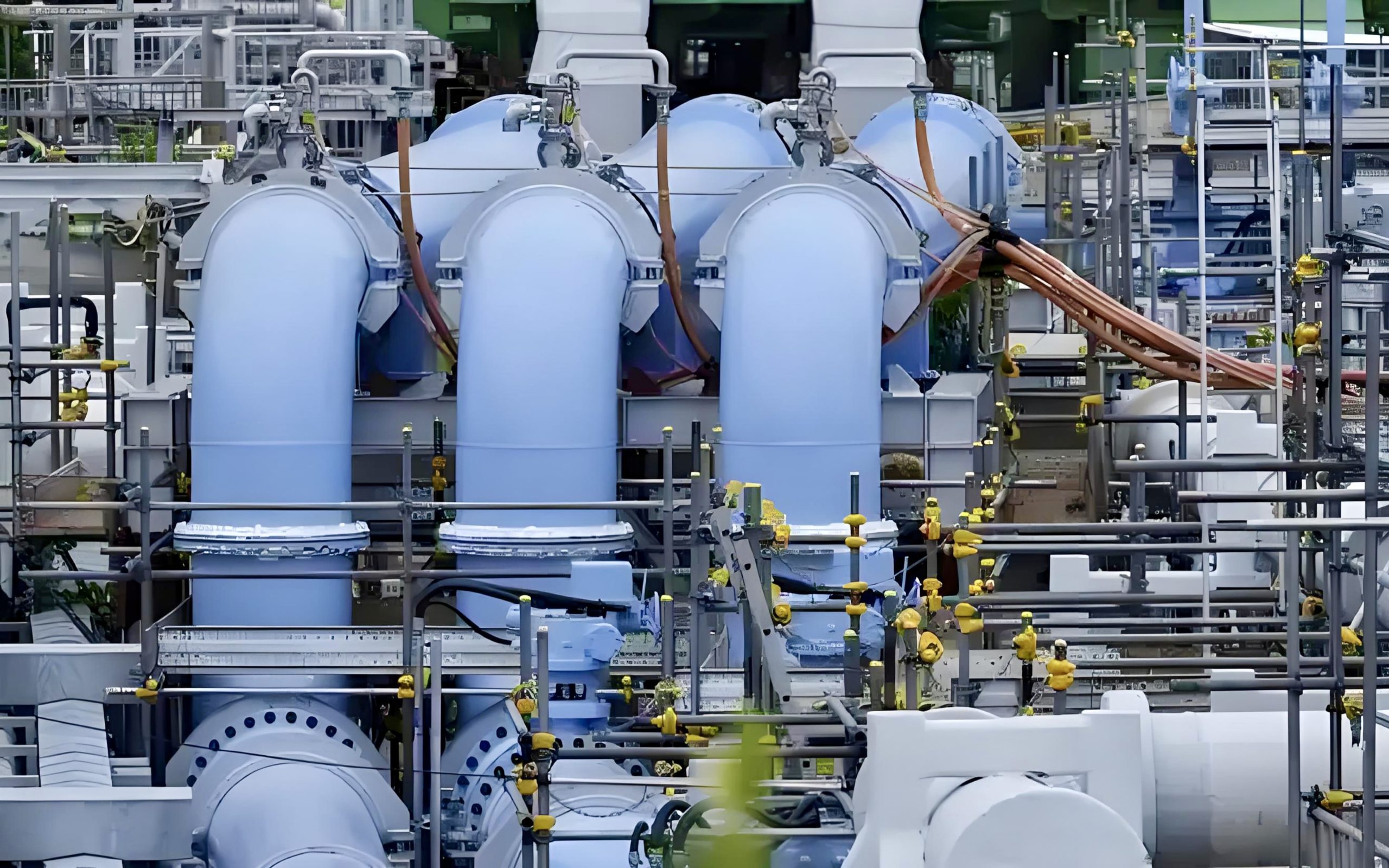

ケース3:原子力パイプラインの洗浄

背景

原子力発電所が高圧蒸気パイプラインの表面洗浄を行う場合、パイプラインの耐食性と疲労寿命を向上させながら、表面の酸化物や腐食生成物を洗浄することが求められる。過酷な環境条件のため、洗浄効果は機器の安全性と耐用年数に直接影響します。

初期段階でサンドブラスト洗浄にガラスビーズを使用した場合、洗浄効果は理想的ではなかった。ガラスビーズの破砕率が高いため、表面強化が不均一であり、腐食亀裂の拡大が効果的に抑制されず、特にパイプラインの湾曲部や溶接部では腐食問題が依然として深刻であった。

解決策

セラミックビーズに交換した後、セラミックビーズはその高い硬度と規則的な形状により、表面に圧縮応力を均一に加えることができ、パイプライン表面の耐食性と耐疲労性が大幅に向上しました。同時に、プラントは、セラミックビーズの高いリサイクル性により、ブラスト媒体の交換頻度を大幅に減らすことができました。

結果

セラミックブラストビーズを使用した後、パイプの疲労寿命は25%延び、腐食亀裂の伝播速度は大幅に遅くなり、全体的な洗浄効果は30%向上した。また、セラミックビーズの耐久性により、廃棄物処理費用が40%削減されました。

よくあるご質問

セラミック・ビーズはあらゆる種類の素材に適していますか?

セラミックビーズは一般的に、ほとんどの金属、合金、セラミック材料に適しており、特に高い表面圧縮応力が必要な場合に適しています。

たとえば、セラミック ブラスト ビーズは、ステンレス鋼、アルミニウム合金、チタン合金などの高硬度材料に適しています。セラミックビーズは、粒子径とブラスト圧力を調整することによって、アルミニウム合金などの軟質材料にも適応できます。

しかし、プラスチックや木材のような非常に柔らかい材料では、粒径の小さいセラミックビーズを選択するか、プラスチックメディアを使用する必要がある場合があります。

セラミックビーズの寿命が長いということは、イニシャルコストが高いということですか?

はい、セラミック ブラスト ビーズの初期購入費用は、一般的にガラス ビーズよりも高くなります。

しかし、かなりの耐久性があり、何度もリサイクルできる。セラミックビーズの硬度と耐摩耗性により、より繰り返しの使用に耐えることができ、頻繁なメディア交換のコストを削減することで、長期使用コストを効果的に削減することができます。

ガラスビーズと比べて、セラミックビーズはどのように作業環境の粉塵を減らすのですか?

セラミックビーズは使用中に壊れにくく、摩耗しても完全に粉にならないため発塵が少なく、作業環境をクリーンに保つことができる。

ガラスビーズは頻繁に使用すると完全に破損しやすく、粉塵が多く発生し、ワークピースも損傷する可能性がある。

セラミックビーズに適合させるために、サンドブラスト装置に特別な調整が必要ですか?

セラミックビーズは通常、規則的な球形設計と高い硬度により、既存のサンドブラスト装置と互換性があります。

ガラスビーズと比較して、セラミックブラストビーズの粒度分布と物理的特性は、装置の適応性を高め、サンドブラスト作業をより安定させます。ほとんどの場合、装置に複雑な変更を加えることなく、噴射圧力と粒度範囲のみを調整する必要があります。

セラミックビーズの環境面での利点は何ですか?

セラミックビーズの環境面での利点は、主にその高いリサイクル性に反映されている。

ガラスビーズに比べ、セラミックビーズは使用中に壊れにくく、リサイクル可能率は95%と高い。このことは、ほとんどの用途において、セラミックビーズはガラスビーズよりもはるかに長持ちし、廃棄物が少なく、グリーン生産認証を満たす必要がある産業に特に適していることを意味します。

フィルター