10月 16, 2024

自動車のエンジン部品であれ、携帯電話の精密部品であれ、ワークピースが誕生したとき、それは最も完璧な姿勢で機能することを望んでいる。しかし、成長への道は必ずしも平坦ではない。製造工程では、一見小さくて無害に見える角バリが、わずかな突起物や余分な金属やプラスチックの破片に過ぎないかもしれないが、ワークピースの品質と機能にとって最大の障害になることがある。バリはワークピースの外観を損なうだけでなく、その安全性と耐用年数を脅かすものでもあります。そのため、バリ取り工程は非常に重要です。

バリの誕生:ワークピースの "トラブル "が始まる

入念に設計された金属やプラスチックのワークピースが生産ラインから生まれるとき、それらは生まれたての赤ん坊のようである。しかし、だんだんと形になっていくにつれて、必ず小さな「問題」が忍び寄り、それは「バリ」、つまり歓迎されない小さなとげのようなものです。

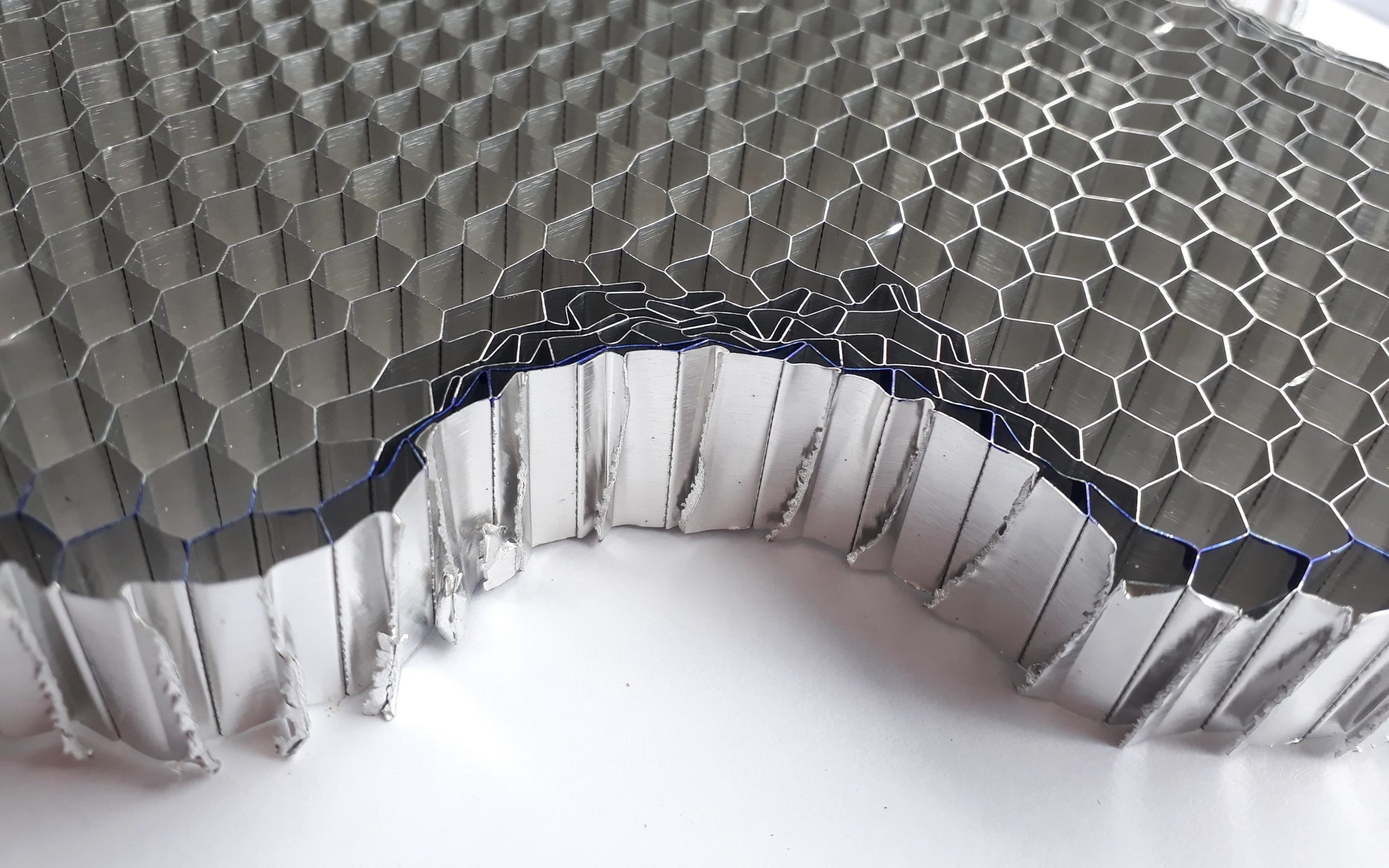

ワークピースの製造工程では、バリの形成はほとんど避けられない。切削、穴あけ、フライス加工、研削のいずれであっても、摩擦や切削力によって材料の端や表面に余分な微細な物質が現れることが多い。バリの発生である。肉眼ではほとんど見えないほど小さなものであっても、将来の使用時に大きなトラブルを引き起こす可能性がある。人が成長する過程で必ず何らかの「トラブル」に遭遇するように、バリもまた、生産工程におけるワークの「思春期エピソード」なのである。

人それぞれに個性があるように、バリにも多くの種類があります。バリは3つのカテゴリーに分けられる: 切断バリ、変形バリ、引き裂きバリ。

切削バリとは、工具が被削材を切削する際に、材料の除去が不完全または過剰であるために生じる角のことである。

変形バリとは、材料加工中に金属やプラスチックの変形によってできるもので、ワークピースから不規則に伸びる小さな突起のようなものです。

引裂きバリに関しては、その形成過程はより激しく、通常、金属を無理に引き剥がしたり分離させたりすると、材料は分離しない。

バリの "いたずら":ワークピースのトラブルを悪化させる

ワークピースが実際の使用段階に入ると、バリは「いたずら」の旅を始める。バリの大きさは小さいが、その害は非常に深刻である。滑らかであるべきワークの表面は、これらの不規則な小さなバリによって傷つけられ、全体的な外観を荒く、不均一にするだけでなく、これらのバリはしばしばワークの重要な部分に隠れていて、装置のオペレーターやユーザー、さらには機械自体に害を及ぼすように潜んでいる。

バリは外観に影響を与えるだけでなく、一連の隠れた問題をもたらす。例えば、高精度で高い安全性が要求される航空宇宙部品や自動車部品などの分野では、バリが主要部品の組み立て不良を引き起こしたり、摩擦の増加により部品の摩耗を早め、寿命を縮めたりすることもある。電子製品では、微小なバリが回路のショートを引き起こし、機器の故障の原因になることさえある。さらに、一部の医療機器では、バリが完全に除去されていない場合、感染症のリスクをもたらす可能性もある。バリがあるカテーテルが人体に入ることを想像すると、どれほど危険なことか!

したがって、バリはワークのライフサイクルにおける "トラブルメーカー "とも言え、その小さな存在が大きな影響を及ぼすこともある。だからこそ、ワークが実使用で最大の効果を発揮し、この「小さなトラブル」による大きな問題を回避するためにも、バリ取りが必要なのである。

完璧な性能が求められる医療機器

バリの "放浪":さまざまなシナリオにおける課題

バリの形成は通常、材料が加工中に受ける機械的・熱的応力に起因する。切断、プレス、研削の過程で、材料は圧力を受けて局部的に変形し、微細な金属片やプラスチック片が生じ、それが蓄積してバリを形成する。バリは1つの分野だけに存在するものではなく、「さまよう」トラブルであり、異なる材料や産業分野に現れることもある。例えば、バリの形成はプラスチック部品にもよく見られる。これらのバリは、射出成形のエッジや界面に現れることが多い。金属バリほど鋭くはないものの、製品の外観に影響を与え、場合によっては密閉性や組み立て精度にまで影響を及ぼす。

金属加工の分野では、バリの存在はさらに一般的です。特に切断、打ち抜き、溶接の工程では、熱や機械的な影響により、金属のエッジにバリが発生することがよくあります。これらのバリは見た目の問題だけでなく、その後の製造工程で設備の摩耗を引き起こしたり、高圧がかかる場面では危険を引き起こすことさえある。例えば、油圧バルブや燃料システムのような極めて高い密閉性が要求される場面では、バリの存在が密閉不良を引き起こし、ひいては漏れなどの一連の問題を引き起こす可能性がある。

特に、医療機器や電子部品、さらには航空宇宙など、高精度が要求される分野では、バリの存在はさらに耐え難い。小さなバリが電子部品のショートを引き起こしたり、医療機器に思わぬ健康被害をもたらすこともある。このような分野では、バリ取りは外観を改善するだけでなく、安全性と機能性を確保するための重要なステップでもある。

ワークピースの "反撃":バリ取りの必要性

バリがもたらすさまざまな「いたずら」に直面して、ワークは明らかに「うんざり」している。これらの厄介な「小さなとげ」を取り除くために、ワークは「反撃」するさまざまな方法を探し始めた。

バリ取りとは、その名が示すように、物理的または化学的な手段でこれらの余分なエッジや突起を取り除くことである。現代の製造業では、最も伝統的な手作業によるバリ取りから最新の自動バリ取り、さらにはハイテクを駆使したレーザーバリ取りまで、バリ取り技術は非常に多様化しています。それぞれのバリ取り方法には、独自の利点と適用場面があります。バリ取り工程は単なる物理的な材料除去ではなく、加工学、材料科学、機械工学を深く理解し、応用する必要があります。

- 手動バリ取り: この方法は最も古く、最も直感的な方法である。作業者が砥石やヤスリ、サンドペーパーなどの専用工具を使い、ワークのエッジを1つ1つ研磨してバリを取り除く。この方法は柔軟性があり、複雑な形状のワークにも正確に対応できるが、手作業は時間と労力がかかり、大量生産には不経済である。

- 自動バリ取り: 工業技術の進歩に伴い、自動バリ取り装置を導入する企業が増えている。機械装置やCNC工作機械を通じて、自動バリ取りは効率を大幅に向上させるだけでなく、バリ取りの精度と一貫性を確保することができます。

- レーザーバリ取り: これは近年急速に発展したハイテク技術の一つである。レーザーの高温エネルギーを利用し、ワーク表面にほとんどダメージを与えることなく、短時間でバリを蒸発・溶融させることができる。この方法は、特にマイクロエレクトロニクスや航空宇宙などの需要の高い産業における、高精度のバリ取りニーズに適している。

バリの「終わり」:バリ取りプロセスの勝利

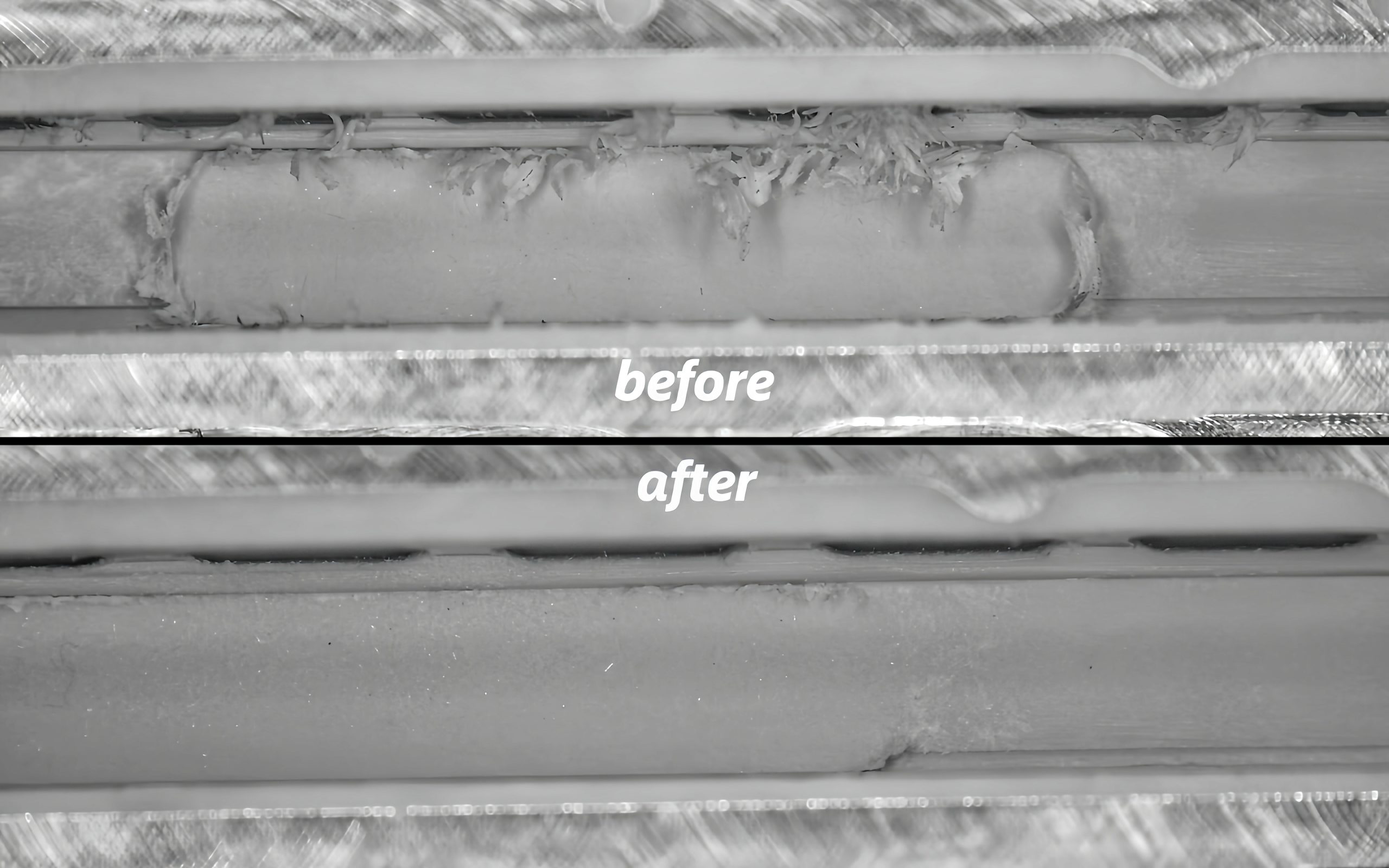

さまざまなバリ取り方法を駆使して、ワークピースはついに「勝利の瞬間」を迎えた。かつてワークを悩ませた「トラブルメーカー」であるバリは、研削、切削、蒸発などの一連の工程を経て完全に消え去り、ワークは滑らかで完璧な外観を取り戻した。金属部品であれ、プラスチック部品であれ、この工程は表面の改善だけでなく、機能の最適化や耐用年数の延長にもつながる。

バリ取りは、ワークピースから不要な小さなバリを取り除くだけでなく、その後の使用や組み立ての保証にもなります。自動車産業では、バリ取りされた部品はよりスムーズに組み立てられ、摩擦を減らし、機械効率を向上させることができます。エレクトロニクス産業では、バリ取りされた回路基板や電子部品は、短絡を回避し、製品の安定した動作を保証します。医療機器の分野では、バリ取りは機器の仕上がりを向上させるだけでなく、使用中の患者への危険を防止するためでもある。

バリ取りの勝利は、ワークの勝利であると同時に、製造業全体の勝利でもある。バリ取り工程は、一見小さな工程に見えるが、最終製品の品質と安全性を大きく左右する。そのため、伝統的な手作業によるバリ取りと先進的なレーザーによるバリ取りの両方が、現代の製造業に欠かせないプロセスリンクとなっている。

バリ取り前後の比較

バリの「教訓」:バリ取りの業界標準と課題

バリ取り技術は大きな進歩を遂げたが、依然として多くの課題に直面している。特に、航空宇宙、原子力産業、医療機器など、高精度で安全性の高い業界では、バリ取りの基準も厳しくなっています。

これらの業界では、バリ取りは効率と精度を考慮する必要があるだけでなく、関連する業界標準や仕様に準拠する必要があります。たとえば航空分野では、わずかなバリが航空機エンジン部品の正常な動作に影響を及ぼし、致命的な結果を招くことさえあります。そのため、国際標準化機構(ISO)と航空業界は、非常に厳しいバリ取り基準を設けています。医療機器の分野では、バリ取りは製品のスムーズな動作を保証するだけでなく、患者の安全を確保するためでもあり、医療機器の安全認証と基準を厳格に守る必要があります。

さらに、製造プロセスの進歩に伴い、工業生産で使用される新素材が増え、バリ取りに新たな課題をもたらしている。例えば、3Dプリンティング技術とその製造プロセスで使用される材料は、従来の加工よりも多様なバリの種類を生成する可能性があります。そのため、このような新しい材料や技術に対しては、バリ取りの手段も継続的に革新し、最適化する必要がある。

バリ取りに関する業界規範や標準は、製造業者に明確な指針を与えると同時に、製造業者に対するより高い要件も提示している。バリ取り効果を確保しながら、いかに効率を向上させ、コストを削減するかは、すべての製造企業が直面する共通の課題です。

未来の「バリのない」世界

自動化とインテリジェント技術の急速な発展に伴い、バリ取り技術もより効率的で精密な方向に向かっている。将来のバリ取り工程は、よりインテリジェントで自動化されたものになるかもしれない。ロボット工学、AIアルゴリズム、高精度レーザー機器を通じて、バリ取り工程はもはや手作業に頼ることなく、よりインテリジェントで効率的なものになるだろう。

さらに、バリ取り技術と他の加工技術の組み合わせも今後の発展トレンドになるだろう。例えば、3Dプリント技術とバリ取り技術の組み合わせは、プリント完了後に効率的な自動バリ取り作業を直接行うことができ、多くの人手と時間コストを節約できる。例えば、ナノテクノロジーや微細加工の分野では、製品部品の小型化に対応するため、バリ取り工程がより小型化される。

未来の「バリのない」世界は、ワークピース表面の小さな改良にとどまらず、製品品質の向上、耐用年数の延長、産業効率の向上を実現する重要なリンクのひとつとなるでしょう。バリ取り技術の絶え間ない進歩により、製造業界は、より滑らかで欠陥のない、完全な機能を備えたワークピース製品の時代を切り開くことが予測されます。

ワークピースの成長過程は、バリの誕生と除去を伴い、ようやく真の成熟を遂げることができる。人が不完全な部分から徐々に優れた自己を研ぎ澄ますように、バリ取り工程もまた、ワークピースの変形と最適化における重要なステップです。最初の角バリから最終的な滑らかな表面まで、バリ取りはワークピースの外観品質を向上させるだけでなく、実用上の安全性と機能を確保します。

製造業にとって、バリ取りの価値は自明である。航空宇宙部品の安全性を確保するためであれ、医療機器の無菌操作を保証するためであれ、バリ取りはプロセスの重要な部分です。技術の絶え間ない革新により、バリ取り技術は今後も進歩し続け、製造業界にさらなる革新と発展をもたらすことでしょう。

フィルター