Zirconia Beads VS Glass Beads: ¿Qué abrasivo se adapta mejor a sus necesidades?

9 de octubre de 2024

En el procesamiento industrial moderno, elegir el medio de chorreado adecuado es esencial para garantizar un tratamiento superficial fino del producto, aumentar la vida útil de la pieza y reducir los pasos de procesamiento posteriores. Las características de las distintas granallas de chorreado hacen que tengan diferencias significativas en sus efectos al procesar distintos materiales. Este artículo se centra en las microesferas de óxido de circonio y las microesferas de vidrio, dos abrasivos muy utilizados. Como dos materiales comunes pero muy diferentes, las bolas de óxido de circonio se utilizan a menudo para operaciones de chorreado de alta intensidad debido a su excelente dureza y durabilidad, mientras que las bolas de vidrio son conocidas por sus suaves efectos de tratamiento superficial y son adecuadas para el procesamiento fino y el tratamiento de belleza superficial. A través de una comparación en profundidad de los dos materiales en términos de material de la pieza de trabajo, propósito del tratamiento superficial, economía y protección medioambiental, este artículo le ayudará a elegir el medio de chorreado más adecuado según las necesidades específicas para garantizar la eficacia y seguridad del proceso de tratamiento.

Introducción a las cuentas de circonio y de vidrio

A la hora de elegir el material de chorreado, es especialmente importante conocer la composición del material, las características de rendimiento, las ventajas y los inconvenientes de los distintos materiales. Las microesferas de óxido de circonio y las microesferas de vidrio tienen propiedades químicas y escenarios de aplicación únicos, adecuados para diferentes necesidades de chorreado.

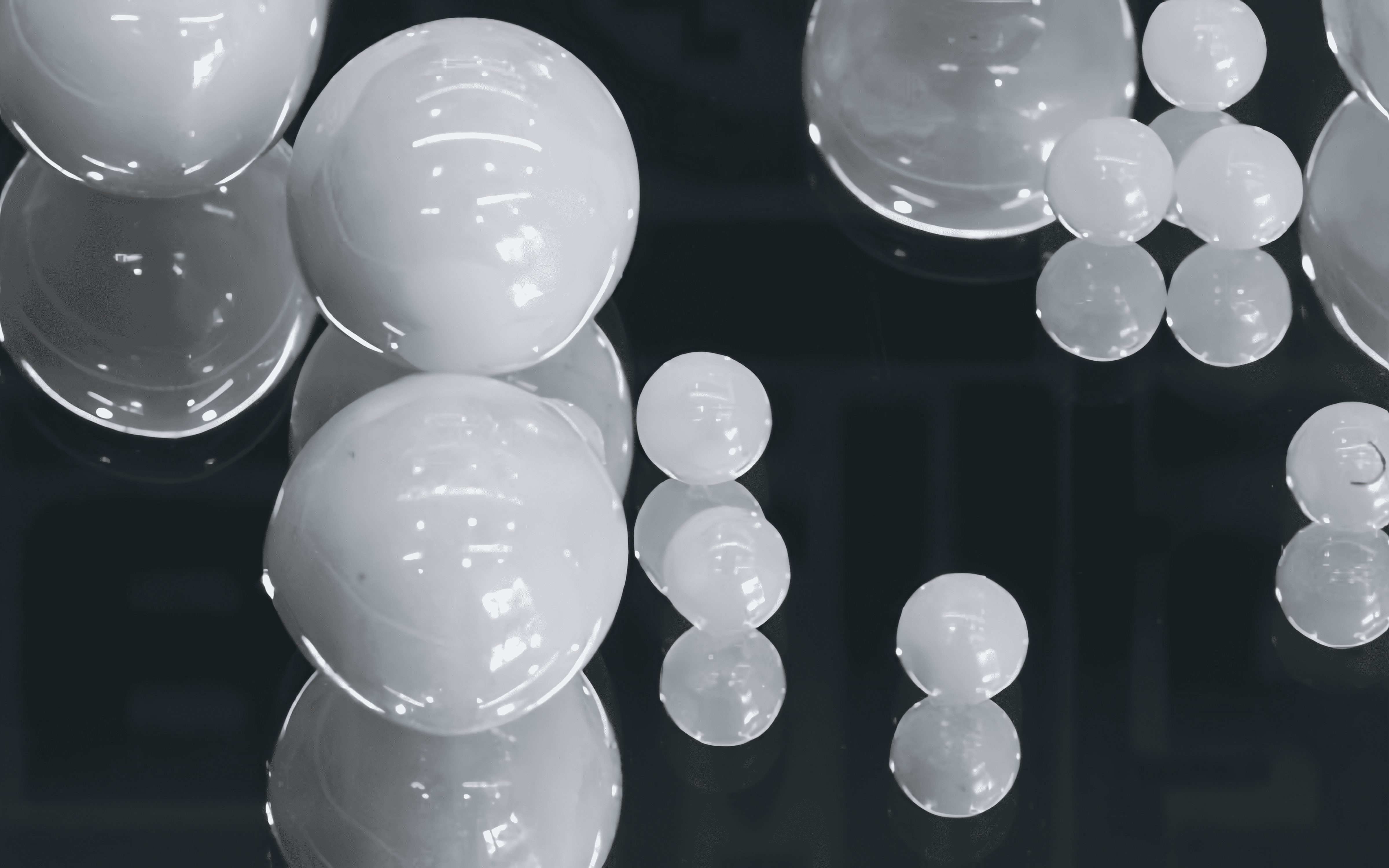

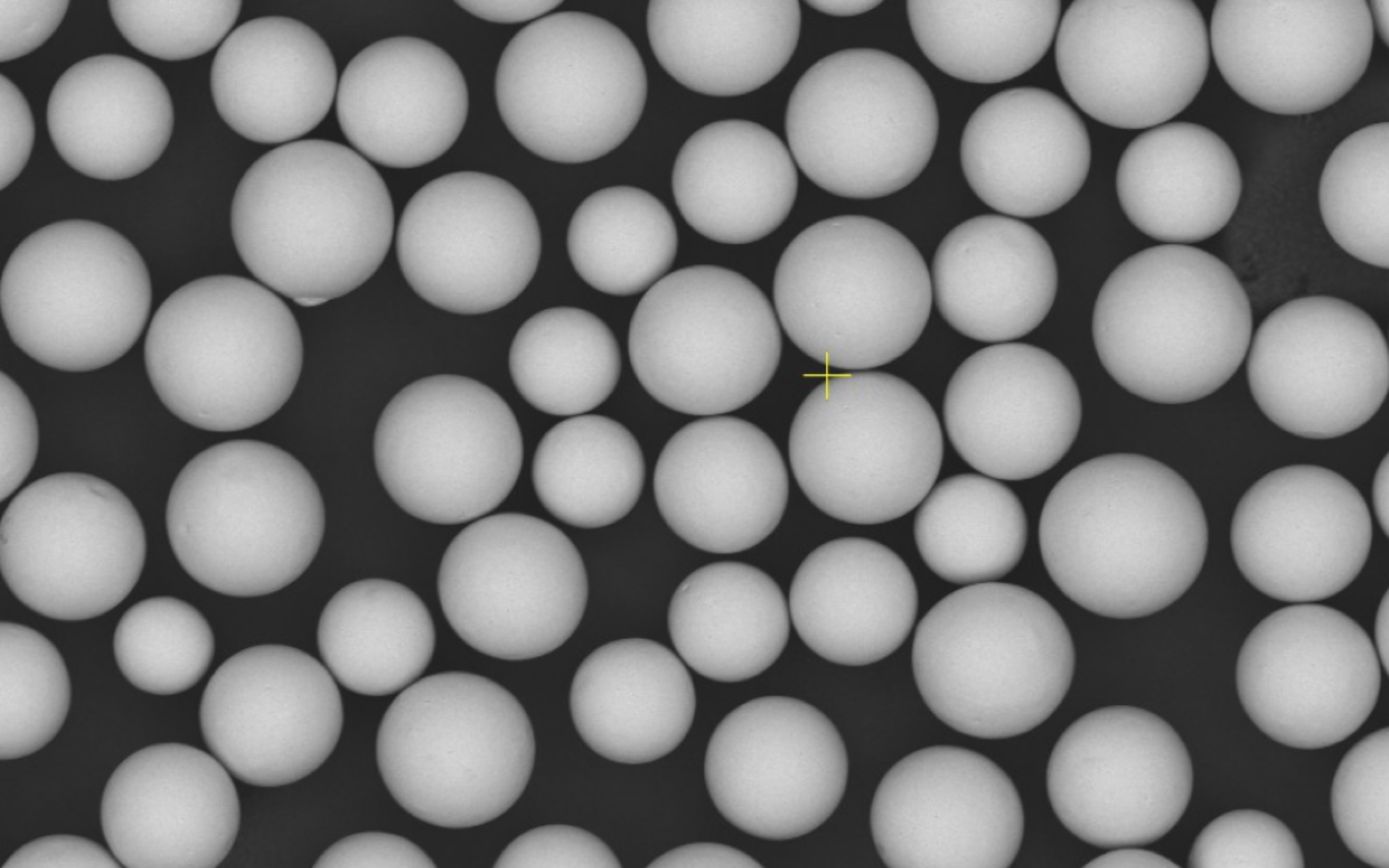

Cuentas de circonio(Click aquí para más detalles)

Las bolas de chorro de circonio son medios de chorro de arena fabricados con óxido de circonio (ZrO₂) de gran pureza. Gracias a su gran dureza y resistencia al desgaste, el óxido de circonio tiene un excelente rendimiento de impacto superficial y puede proporcionar estabilidad y eficacia a largo plazo en procesos de chorreado de alta intensidad. Los granos de chorreado de óxido de circonio suelen ser blancos o blanquecinos, resistentes a altas temperaturas y químicamente estables, y no se ven afectados fácilmente por el aceite o los productos químicos de la pieza de trabajo.

- Ventajas

- Gran dureza: Dureza Mohs 8-9, capaz de manipular materiales duros, adecuada para la limpieza y desbaste de grandes superficies.

- Gran durabilidad: alta densidad del material, resistencia al impacto, resistencia al desgaste, larga vida útil, lo que reduce el coste de la sustitución frecuente.

- Estabilidad química: Capaz de mantener el rendimiento a altas temperaturas y en entornos con ácidos y álcalis fuertes, adecuado para su uso en entornos químicos y especiales.

- Buena consistencia: tamaño de partícula uniforme, no es fácil de romper, lo que garantiza un efecto de arenado consistente.

- Reducción del polvo: se genera menos polvo durante el uso, lo que reduce la contaminación del taller y mejora la seguridad del operario.

- Escenarios aplicables

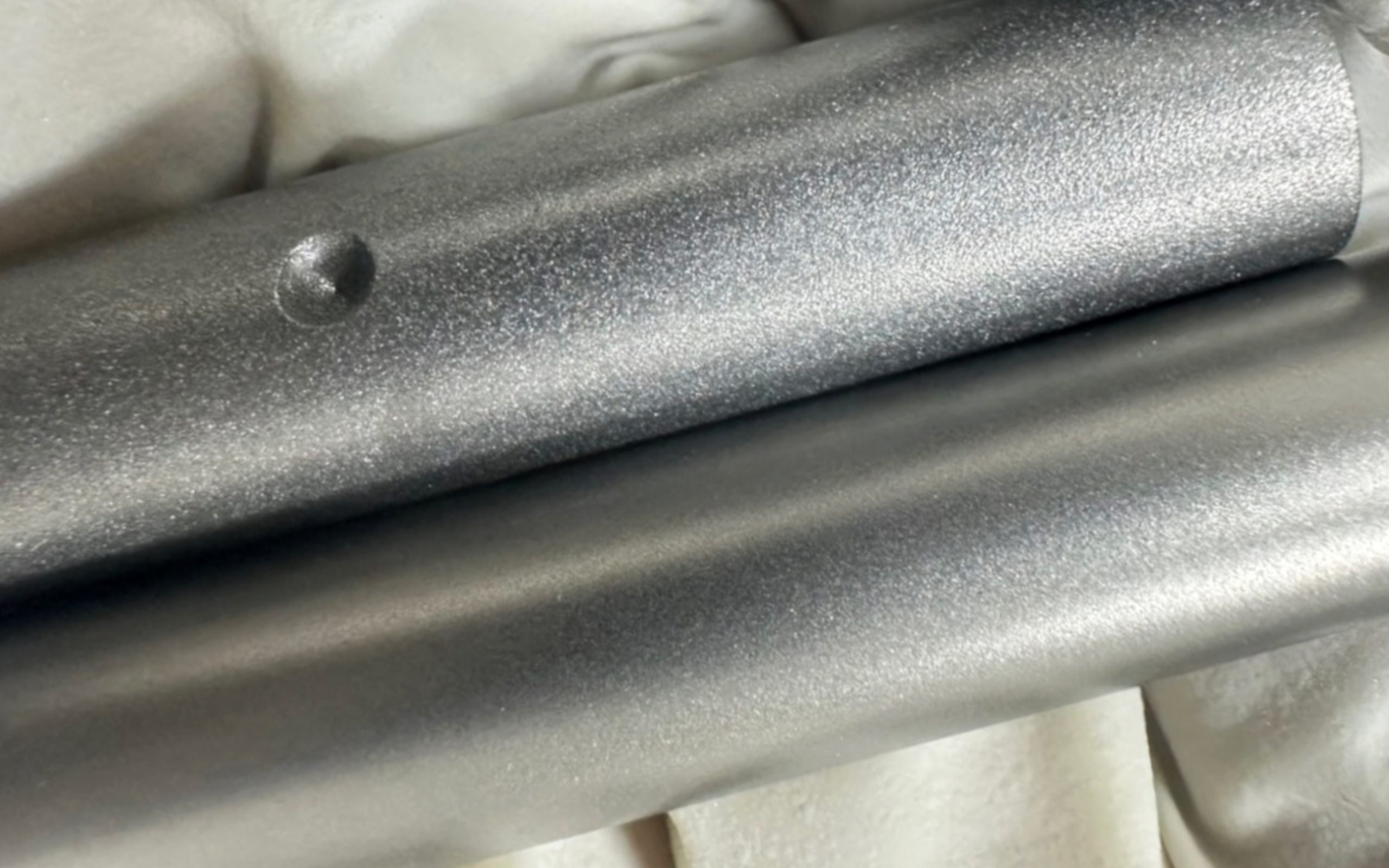

Las perlas de circonio se utilizan a menudo en procesos de transformación que requieren una gran resistencia al impacto y al desgaste, y son adecuadas para procesar materiales duros como acero, hierro fundido, acero inoxidable, etc. Pueden eliminar eficazmente capas pesadas de contaminación y óxidos, por lo que se utilizan ampliamente en las siguientes industrias:

- Fabricación de automóviles: se utiliza para eliminar incrustaciones y manchas de aceite en la superficie de piezas del motor y piezas del sistema de transmisión para garantizar la adherencia de revestimientos posteriores.

- Aeroespacial: adecuado para el arenado de alta precisión de componentes clave, como álabes de turbinas, para garantizar su fiabilidad en entornos extremos.

- Fabricación de moldes: desbastar la superficie del molde para aumentar su vida útil.

- Mantenimiento de equipos pesados: como limpieza y eliminación de la capa anticorrosiva de barcos y estructuras de acero para garantizar el uso a largo plazo de los equipos.

perlas de chorro de circonio

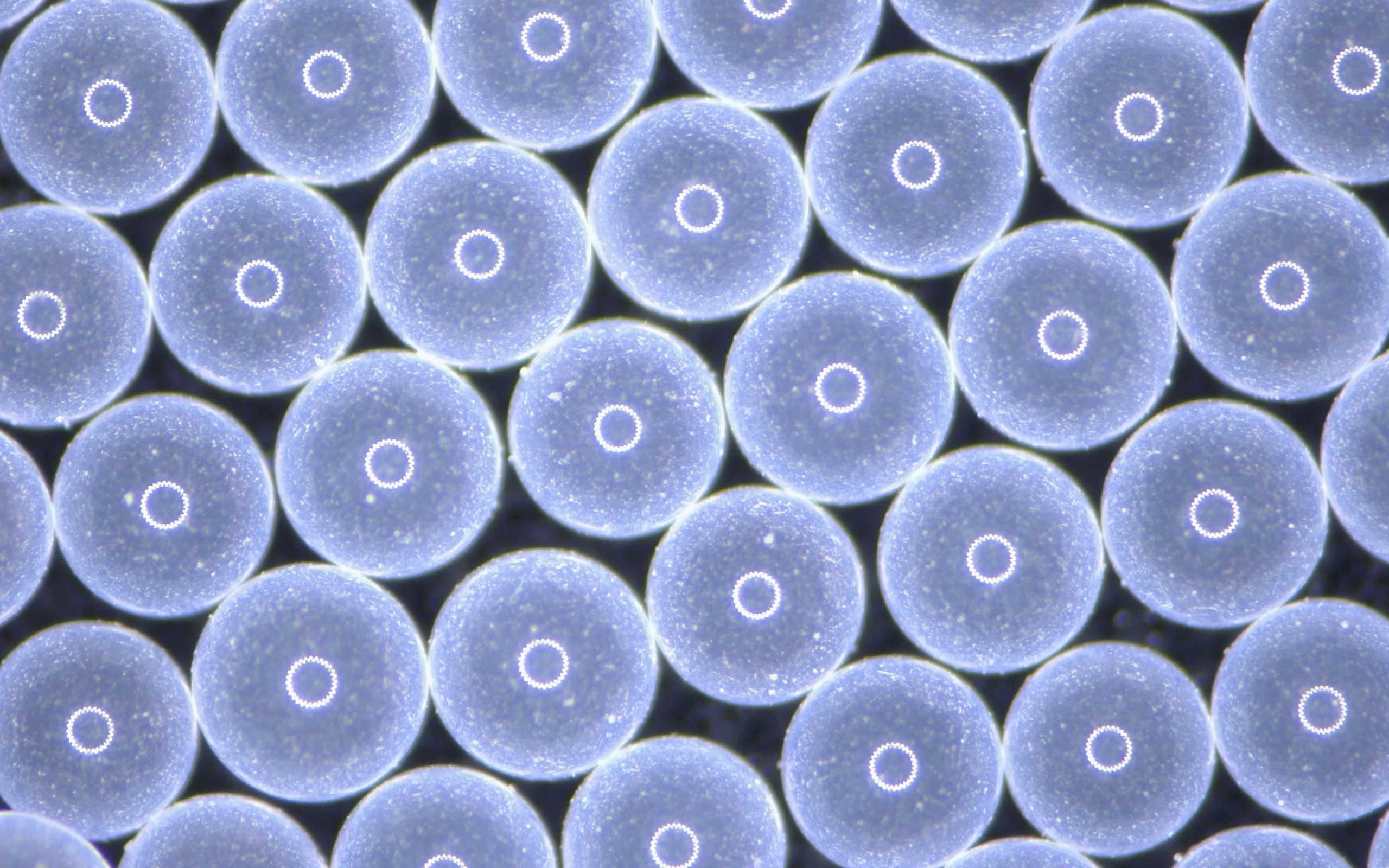

Cuentas de vidrio

Las perlas de vidrio son medios de arenado fabricados con materiales de vidrio de alta calidad mediante fusión y moldeado a alta temperatura. Su composición química es principalmente dióxido de silicio (SiO₂). Las perlas de vidrio tienen una textura relativamente suave, dureza y densidad moderadas, y pueden limpiar eficazmente la superficie de la pieza sin dañar su estructura interna. Su aspecto suele ser translúcido y liso, adecuado para procesos con elevados requisitos de lisura y brillo superficial.

- Ventajas

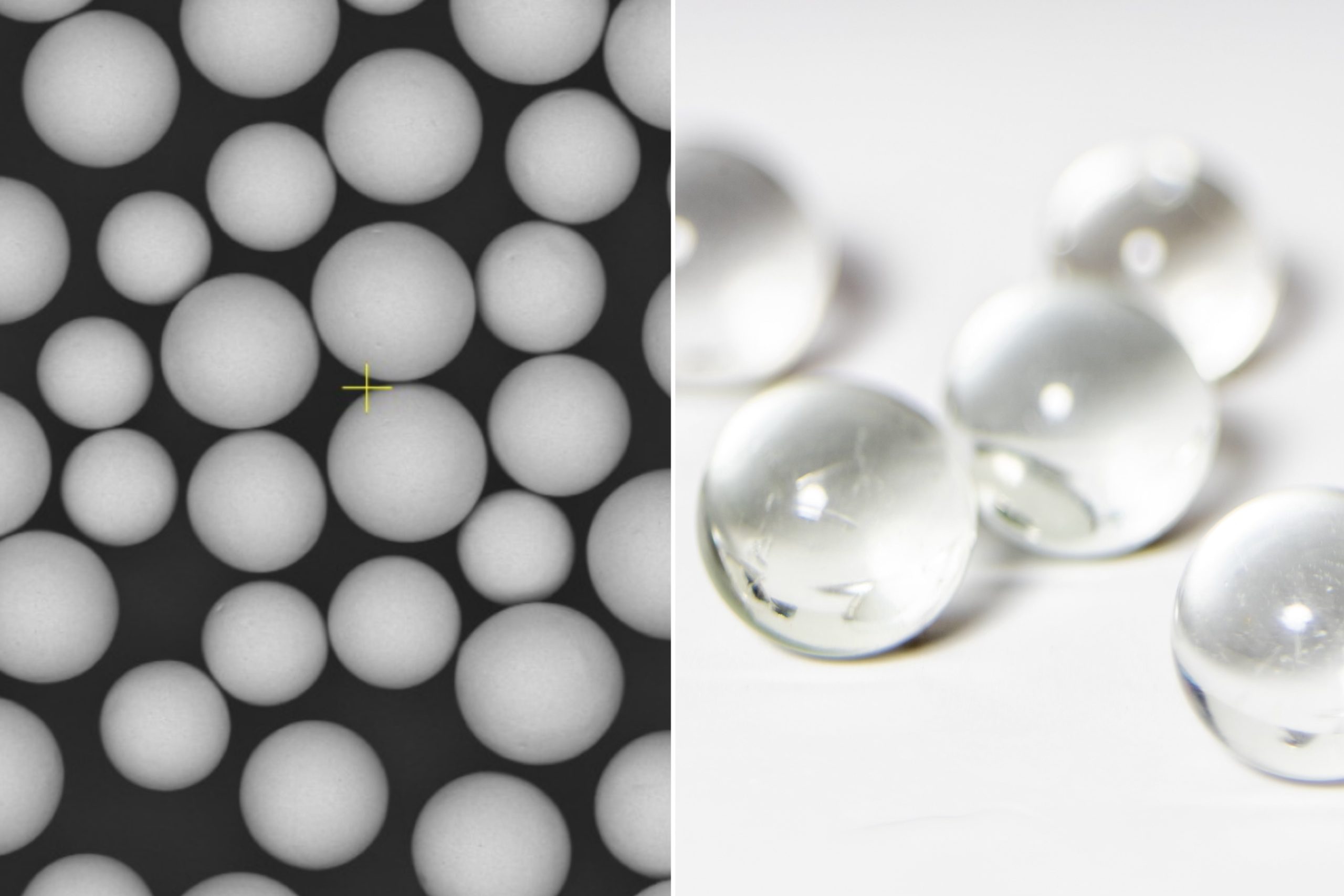

- Tratamiento suave de la superficie: Debido a la baja dureza de las perlas de vidrio (dureza Mohs 5-6), la superficie del material no se dañará durante el proceso de limpieza, lo que resulta adecuado para procesar piezas de trabajo más frágiles.

- Mantiene la pieza de trabajo lisa: Puede mantener la superficie de la pieza lisa y brillante mientras elimina la capa de óxido superficial y los contaminantes.

- Buena protección del medio ambiente: Las perlas de vidrio pueden reutilizarse, y no es fácil que generen mucho polvo, lo que reduce la contaminación del medio ambiente.

- Sin contaminación por hierro: Las perlas de vidrio no contienen elementos de hierro, lo que es adecuado para procesar piezas de trabajo con estrictos requisitos de ausencia de hierro en la superficie para evitar la contaminación secundaria.

- Buen efecto de pulido: La superficie se puede pulir y abrillantar ligeramente para mejorar la calidad del aspecto de la pieza.

- Escenarios aplicables

La amplia aplicación de las microesferas de vidrio se concentra principalmente en escenarios de procesamiento con elevados requisitos de precisión superficial pero sin impacto severo. A menudo se utiliza para la limpieza fina y el tratamiento de superficies de metales y no metales, y es adecuado para las siguientes aplicaciones:

- Dispositivos aeroespaciales y médicos: Se utiliza para limpiar la superficie de piezas de aviación y dispositivos médicos sin destruir la precisión dimensional de las piezas, como el pulido superficial de palas de motores de aviación y dispositivos médicos.

- Equipos electrónicos de precisión: Limpieza y microprocesado de chips y componentes semiconductores para garantizar que la superficie no sufra daños.

- Decoración y embellecimiento de superficies: se utiliza para el pulido de superficies y el tratamiento de belleza de artesanías, joyas y decoraciones artísticas para mejorar el aspecto y la textura.

- Limpieza de metales ligeros: adecuada para la limpieza superficial de materiales metálicos más blandos, como el aluminio y el cobre, para evitar la deformación o el daño de los materiales.

Factores clave que influyen en la selección del material de chorreado

A la hora de decidir si utilizar microesferas de óxido de circonio o microesferas de vidrio para el chorreado de arena, es necesario evaluar diversos factores desde múltiples ángulos, como el material de la pieza, la finalidad del tratamiento de la superficie y las condiciones económicas. Estos factores no sólo determinan la eficacia de la operación de chorreado, sino que también afectan directamente al efecto final del tratamiento.

Material de la pieza

Los distintos materiales de las piezas de trabajo requieren distintos medios de chorreado para garantizar que se pueda alcanzar el objetivo de tratamiento de la superficie sin causar daños o cambios innecesarios en la pieza. En este sentido, las microesferas de circonio y las microesferas de vidrio son adecuadas para distintos tipos de materiales.

- Materiales aplicables a las bolas de chorro de circonio

Las perlas de circonio son adecuadas para procesar algunos materiales de piezas de trabajo más duros debido a su alta dureza y resistencia al impacto, como:

- Materiales metálicos: como acero inoxidable, hierro fundido, acero aleado, etc. Los granos de chorreado de circonio pueden eliminar en profundidad contaminantes persistentes como capas de óxido, productos de corrosión, manchas de aceite, etc. en estos materiales sin causar daños significativos al sustrato.

- Aleaciones de alta resistencia: Especialmente indicado para piezas de aleación de alta resistencia utilizadas en la industria aeroespacial y pesada. Requieren una mayor fuerza de impacto y resistencia al desgaste para garantizar que no se dañe la calidad de la superficie de la pieza, al tiempo que se asegura el efecto de limpieza.

- Materiales adecuados para las cuentas de vidrio

Las microesferas de vidrio son más adecuadas para materiales de menor dureza y tratamiento suave. Debido a su menor dureza, las microesferas de vidrio pueden limpiar y pulir los siguientes materiales sin dañar sus superficies:

- Aluminio y sus aleaciones: Las microesferas de vidrio pueden eliminar eficazmente los óxidos ligeros de la superficie, manteniendo la suavidad y la precisión dimensional del material. Los productos de aluminio se utilizan ampliamente en las industrias aeroespacial, automovilística y electrónica, por lo que las microesferas de vidrio desempeñan un papel importante en el tratamiento de superficies en estos campos.

- Plásticos y resinas: Para algunas piezas de plástico o productos de resina de alta precisión, las microesferas de vidrio pueden eliminar suavemente las impurezas de la superficie sin provocar grietas ni deformaciones de la superficie debido a una fuerza de impacto excesiva.

Cuentas de vidrio

Finalidad del tratamiento superficial

Otra consideración clave a la hora de seleccionar el medio de chorreado es la finalidad de la operación de chorreado. Los distintos requisitos de tratamiento de superficies determinarán qué abrasivo es más adecuado.

- Objetivos del tratamiento con microesferas de óxido de circonio

Las perlas de circonio son adecuadas principalmente para los siguientes fines de tratamiento de superficies:

- Desbaste: La elevada dureza de este material lo hace muy adecuado para procesos que requieren un desbaste de la superficie, especialmente antes del revestimiento o la galvanoplastia, para proporcionar una superficie de alta adherencia al sustrato. Las microesferas cerámicas pueden grabar profundamente en la superficie de la pieza, proporcionando una excelente base de adherencia para los procesos posteriores.

- Limpieza de grandes superficies: Cuando se limpian grandes áreas de contaminantes persistentes, como incrustaciones en acero o suciedad pesada en aleaciones de alta resistencia, las bolas de granallado de óxido de circonio pueden realizar el trabajo de forma eficaz y completa. Pueden eliminar capas pesadas de óxido con una fuerza de impacto rápida, ahorrando tiempo.

- Objetivos del tratamiento con perlas de vidrio

Las microesferas de vidrio suelen utilizarse para tratamientos superficiales más delicados, especialmente en situaciones en las que es necesario mantener la suavidad y el brillo de la superficie. Sus aplicaciones típicas incluyen:

- Pulido y alisado de superficies: Las microesferas de vidrio pueden pulir suavemente la superficie de la pieza para darle un aspecto más liso y brillante. Esto es especialmente importante en tratamientos superficiales decorativos y procesos que requieren una gran estética.

- Limpieza de superficies y eliminación de residuos: Para algunas piezas de trabajo que requieren una limpieza suave, las microesferas de vidrio pueden eliminar eficazmente los contaminantes menores (como el polvo y la corrosión leve) que quedan en la superficie, pero no afectarán al aspecto ni al tamaño de la pieza. Esto es muy común en la limpieza de instrumentos de precisión y superficies de dispositivos médicos.

Condiciones económicas y rentabilidad

Tanto en la fabricación industrial como en las operaciones a pequeña escala, el coste es siempre un factor importante que no se puede ignorar a la hora de elegir los medios de chorreado. Existe una clara diferencia entre las microesferas de chorro de circonio y las microesferas de vidrio en términos de coste y beneficios económicos.

- Economía de los granalla de circonio

Las perlas de circonio tienen un coste inicial más elevado, pero su durabilidad y larga vida útil se suman a sus ventajas económicas en operaciones a largo plazo. A continuación se exponen sus consideraciones económicas:

- Larga vida útil y frecuencia de sustitución reducida: Aunque las bolas de granallado de óxido de circonio son más caras, su alta resistencia al desgaste significa que la frecuencia de sustitución de las bolas es baja en el uso a largo plazo. Esto puede reducir significativamente el tiempo de mantenimiento por inactividad y ahorrar costes de mano de obra en las líneas de producción industrial a gran escala.

- Adecuado para operaciones de alta intensidad: Gracias a su alta densidad y resistencia a los impactos, los granos de chorreado de óxido de circonio pueden soportar impactos repetidos de equipos de chorreado a alta presión. Esto las hace especialmente adecuadas para procesar piezas duras, como materiales industriales a gran escala como el hierro fundido y el acero. En cuanto a su durabilidad, no sólo no son fáciles de romper, sino que pueden mantener su efecto abrasivo durante mucho tiempo, lo que resulta especialmente adecuado para industrias manufactureras que requieren un procesamiento a gran escala.

- Reduzca el tiempo de inactividad por mantenimiento: Gracias a la gran durabilidad de las bolas de granallado de óxido de circonio, su uso reduce el número de paradas del equipo y las interrupciones de la producción provocadas por los frecuentes cambios de abrasivo. Esto es especialmente importante para fábricas o líneas de producción de alta eficiencia que requieren un funcionamiento ininterrumpido las 24 horas del día.

- Economía de las cuentas de vidrio

En cambio, las microesferas de vidrio son más baratas y adecuadas para operaciones con presupuestos limitados y requisitos de tratamiento superficial más suaves. A continuación se exponen las consideraciones económicas de las microesferas de vidrio:

- Bajo precio, adecuado para operaciones a pequeña escala: Las microesferas de vidrio tienen un bajo coste de adquisición, por lo que son muy adecuadas para las operaciones de chorreado de pequeñas y medianas empresas o proyectos individuales, especialmente aquellas áreas de procesamiento ligero que no requieren medios de alta resistencia.

- Reutilización: Las microesferas de vidrio también tienen cierto grado de reutilización, pero debido a su menor dureza, su vida útil es más corta que la de las microesferas de circonio. Por lo tanto, en operaciones a gran escala y a largo plazo, puede ser necesario sustituir con frecuencia las perlas de vidrio, lo que aumenta los costes operativos.

- Elevados requisitos de mantenimiento: Las perlas de vidrio son propensas a romperse y desgastarse, por lo que los equipos de chorreado deben limpiarse con regularidad para evitar averías causadas por la acumulación de residuos. La sustitución frecuente de los medios también implica que los operarios necesiten más tiempo de mantenimiento, lo que puede acarrear ciertos problemas de costes y eficiencia en la producción a gran escala.

Instrumentos de precisión

Resumen: Comparación de la rentabilidad de los dos medios de comunicación

- Cuentas de circonio

- Inversión inicial elevada: El coste de adquisición de las bolas de óxido de circonio es relativamente elevado, sobre todo si se compara con el de las bolas de vidrio. Debido a su complejo proceso de fabricación y a la escasez de sus materiales, el coste de compra de los granalladores de óxido de circonio suele ser varias veces superior al de los granalladores de vidrio.

- Importantes beneficios a largo plazo: A pesar de la gran inversión inicial, la alta resistencia al desgaste y el bajo índice de pérdidas de las microesferas de granallado de óxido de circonio en el uso a largo plazo las hacen más económicas en la producción a gran escala a largo plazo. Desde la perspectiva de la frecuencia de sustitución y el funcionamiento y mantenimiento, las microesferas cerámicas no solo ahorran recursos humanos, sino que también reducen el tiempo de inactividad de los equipos, mejorando así la eficiencia general de la línea de producción.

- Adecuado para la producción a gran escala: Para las empresas industriales que requieren un procesamiento continuo y de alta intensidad, las microesferas de óxido de circonio pueden ofrecer un rendimiento más rentable. Especialmente en los campos de la aviación, la automoción y la metalurgia, las empresas tienden a prestar más atención a la eficiencia de la producción a largo plazo, por lo que la elección de granallas de circonio más duraderas puede reducir eficazmente los costes a largo plazo.

- Cuentas de vidrio

- Bajo coste inicial: El coste de compra único de las microesferas de vidrio es significativamente inferior al de las microesferas de circonio, lo que las convierte en una opción ideal para pequeñas y medianas empresas con presupuestos limitados o proyectos a corto plazo. La disponibilidad y el proceso de fabricación relativamente sencillo de las microesferas de vidrio determinan su ventaja de precio.

- La sustitución frecuente aumenta el riesgo a largo plazo costes: Sin embargo, debido a la baja dureza y a la corta vida útil de las microesferas de vidrio, las empresas necesitan sustituir con frecuencia el medio, lo que conduce a la acumulación gradual de costes de material en el uso a largo plazo. Aunque el coste inicial es bajo, debido a la frecuente sustitución del abrasivo y al mantenimiento de los equipos, el coste a largo plazo de las microesferas de vidrio no es tan bueno como el de las microesferas de óxido de circonio.

- Adecuado para operaciones a pequeña escala: Para algunos proyectos a corto plazo o el tratamiento de piezas ligeras, las microesferas de vidrio son sin duda una opción más rentable. Especialmente en situaciones de aplicación con presupuestos ajustados o requisitos de tratamiento superficial bajos, las microesferas de vidrio pueden completar rápidamente la tarea sin una inversión excesiva.

En el chorro de arena, las microesferas de óxido de circonio y las microesferas de vidrio tienen ventajas e inconvenientes. Independientemente del medio de chorreado que elija, debe considerarlo exhaustivamente en función del material de la pieza, el propósito del tratamiento de la superficie y los beneficios económicos a largo plazo. Sólo analizando exhaustivamente estos factores podrá asegurarse de que la operación de chorreado de arena consigue los mejores resultados teniendo en cuenta la rentabilidad y la eficacia de la producción.