¿Por qué los medios plásticos de urea son ideales para limpiar piezas delicadas?

22 de noviembre de 2024

La limpieza y el reacondicionamiento de piezas delicadas suponen un reto en el sector industrial, especialmente en las industrias aeroespacial, automovilística, naval y de maquinaria pesada. Debido a sus requisitos de alto rendimiento y diseño de precisión, estas piezas deben manipularse con cuidado para evitar dañar o alterar sus propiedades críticas.

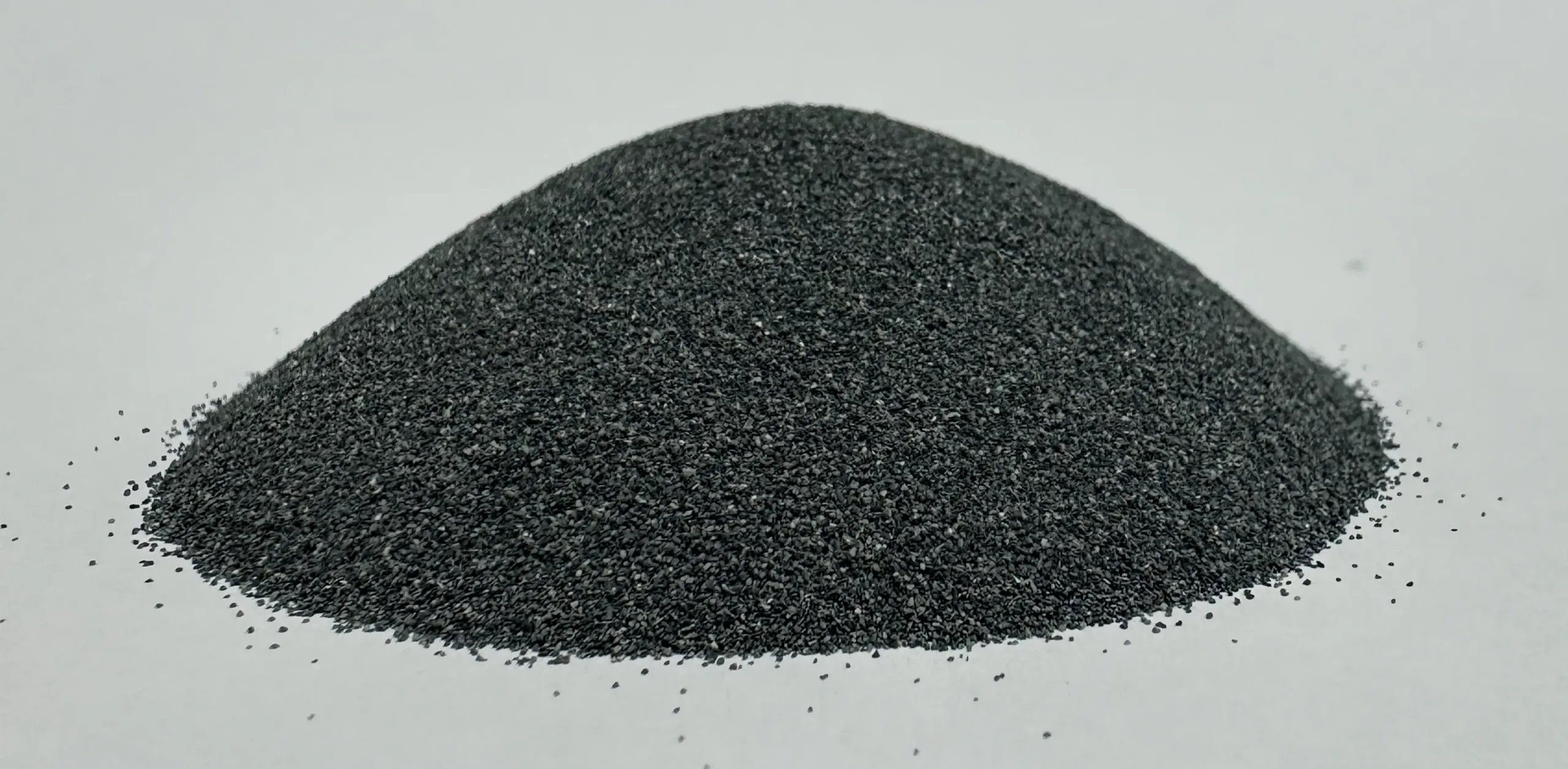

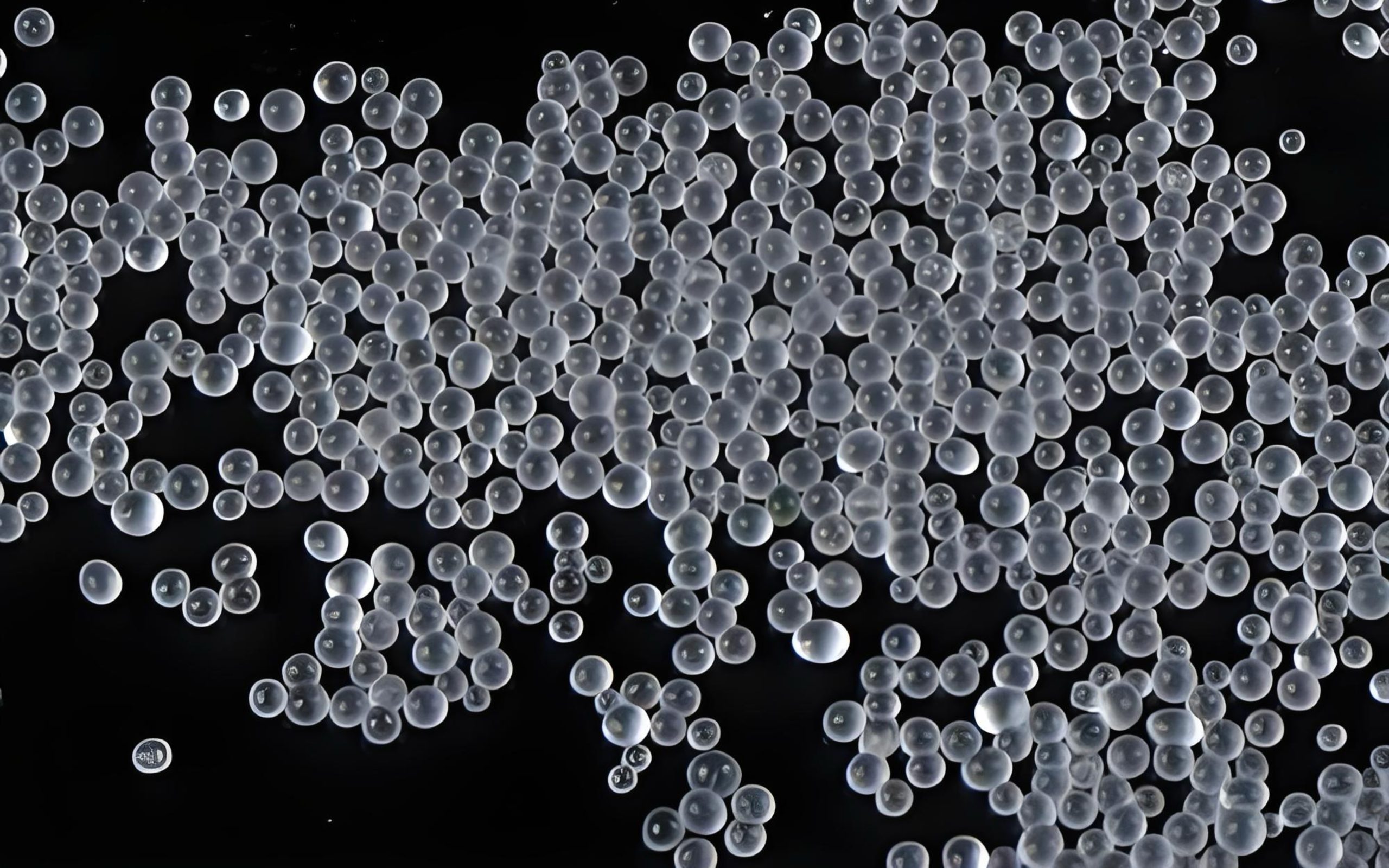

Los medios plásticos de urea de tipo II, con su baja dureza única y su capacidad de limpieza controlada, son una solución importante en estos casos:

Aeroespacial

- Álabes de turbina: materiales complejos, deben mantenerse los revestimientos superficiales cruciales, las propiedades aerodinámicas y la resistencia a altas temperaturas.

- Piezas compuestas del fuselaje: como la fibra de carbono y las aleaciones de aluminio, debe evitarse la fatiga del material o la rotura de fibras durante la limpieza.

- Piezas internas del motor: Las capas de óxido o pintura deben limpiarse, pero no debe dañarse el revestimiento de la superficie.

Automoción

- Paneles de carrocería de aluminio: Las piezas ligeras de aluminio están recubiertas con una fina capa para evitar la corrosión, pero la superficie se raya con facilidad.

- Piezas de aleación de magnesio: como las ruedas y las piezas del motor, son materiales blandos, por lo que debe evitarse la deformación o rugosidad de la superficie durante la limpieza.

- Parachoques de plástico: cubierto con una ligera capa de pintura, es necesario proteger el sustrato de plástico cuando se utiliza para renovar o repintar.

Barcos

- Piezas ligeras de material compuesto: como los paneles del casco y las tapas de las escotillas, suelen tener que limpiarse con regularidad para mantener su rendimiento.

- Hélices y sistemas de propulsión: Es necesario eliminar la suciedad y los revestimientos subacuáticos para evitar dañar el acabado de la superficie o la adherencia del revestimiento.

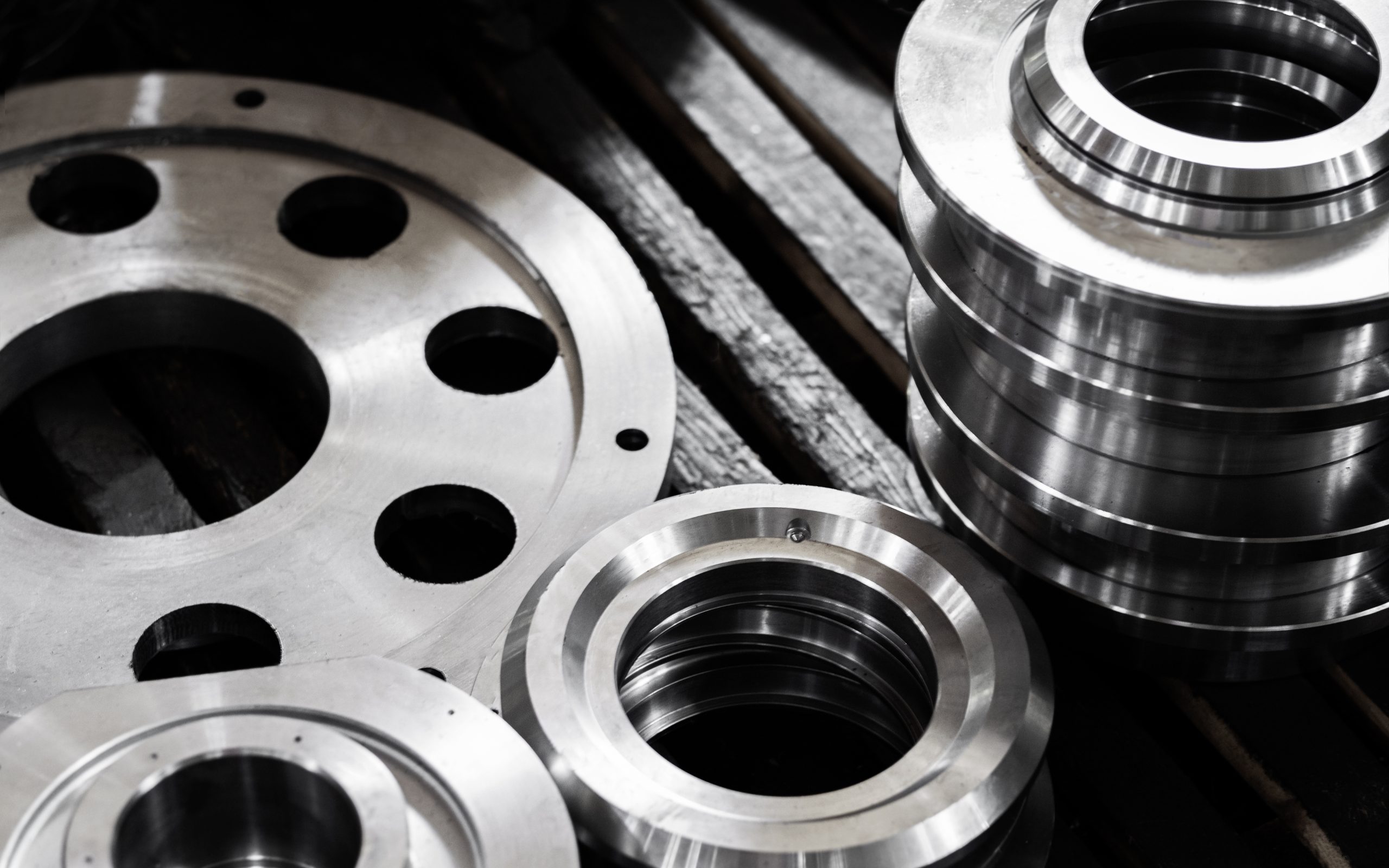

Maquinaria pesada

- Moldes de precisión: Es necesario limpiar completamente los revestimientos o residuos de la superficie y evitar la forma y textura del molde.

- Componentes del sistema hidráulico: como vástagos de pistón y cuerpos de cilindro, son necesarios para evitar desviaciones dimensionales y daños en el rendimiento.

No es difícil darse cuenta de que las estructuras complejas y los materiales especiales de estas piezas plantean exigencias extremadamente altas al proceso de limpieza. A la hora de eliminar el revestimiento de la superficie, es necesario asegurarse de que se puede eliminar por completo y evitar dañar las características superficiales o las propiedades funcionales del sustrato. Por lo tanto, es esencial elegir el medio de chorreado adecuado.

La granalla de urea de tipo II, con sus propiedades físicas y químicas únicas, se ha convertido en una solución ideal para satisfacer estas necesidades.

Principales ventajas de los soportes de plástico de urea

Adecuado para superficies sensibles

La granalla de urea de tipo II, con su baja dureza (dureza Mohs 2,5-3,5) y sus características de ligereza, puede conseguir una limpieza suave y evitar arañazos en la superficie o la deformación de piezas delicadas (como fibra de carbono, aluminio, magnesio y otros metales blandos, materiales compuestos y piezas de plástico).

Eliminación eficaz de revestimientos finos

La resina ureásica está diseñada para eliminar revestimientos finos (como películas anodizadas, capas finas de revestimientos anticorrosión, pintura envejecida o superficies barnizadas). Su forma granular suele ser de partículas irregulares. Se pueden seleccionar diferentes tamaños de partículas en función de las necesidades de la pieza de trabajo para proporcionar diferentes fuerzas de limpieza y finura.

Debido a su inercia química, no es fácil que reaccione químicamente con el revestimiento de la superficie durante su uso, y puede decapar eficazmente el revestimiento sin dañar el sustrato.

Fácil limpieza de estructuras geométricas complejas

Es sabido que la resina de urea suele tener una forma irregular o granular pequeña, lo que le permite penetrar en ranuras complejas, esquinas y otras partes de difícil acceso de las piezas. Durante el proceso de limpieza, las partículas pueden adherirse eficazmente a la superficie del revestimiento y utilizar su fricción para eliminar el revestimiento evitando dañar el sustrato debido a la dureza del material.

Reducir el riesgo de efectos térmicos

En comparación con otros medios de arenado con la misma función (como las microesferas de vidrio, etc.), la resina de urea tiene una fuerza de impacto menor, lo que reduce la acumulación de calor causada por la fricción durante el proceso de arenado, evitando así la deformación térmica o la degradación del material de las piezas sensibles.

Alta seguridad operativa

La resina de urea no genera polvo, no es tóxica y es respetuosa con el medio ambiente, además de no causar efectos adversos en los operarios ni en el entorno de trabajo. Nuestra resina de urea también tiene propiedades antiestáticas especiales, lo que reduce en gran medida el problema de la acumulación de electricidad estática durante el proceso de tratamiento y garantiza su amplia aplicación en industrias con elevadas normas de seguridad.

Económico y repetible

El medio tiene una fuerte resistencia al desgaste, puede mantener su rendimiento después de múltiples usos y tiene una excelente eficiencia económica.

Estas ventajas hacen del granallado de tipo II una opción ideal para el tratamiento de piezas delicadas, como las de aviación y automoción, y ofrecen resultados inigualables en el tratamiento superficial de piezas.

¿Por qué no otros medios?

Algunas granallas coinciden en cierta medida o incluso más con la resina de urea en cuanto a su función, pero cada una tiene sus limitaciones en el tratamiento de superficies de piezas sensibles. Le explicaré por qué estos medios tienen limitaciones en los escenarios de aplicación y cómo los medios de granallado de tipo II destacan por sus ventajas únicas.

Medios de plástico de tipo I

También un sustrato plástico, tiene las características de ligereza y suavidad, adecuado para el procesamiento de piezas de trabajo sensibles con altos requisitos de protección de la superficie, lo que coincide parcialmente con los escenarios de aplicación de la resina de urea.

Escenarios de aplicación

- Aeroespacial: Limpieza de superficies y eliminación de revestimientos de materiales compuestos y piezas de metal ligero.

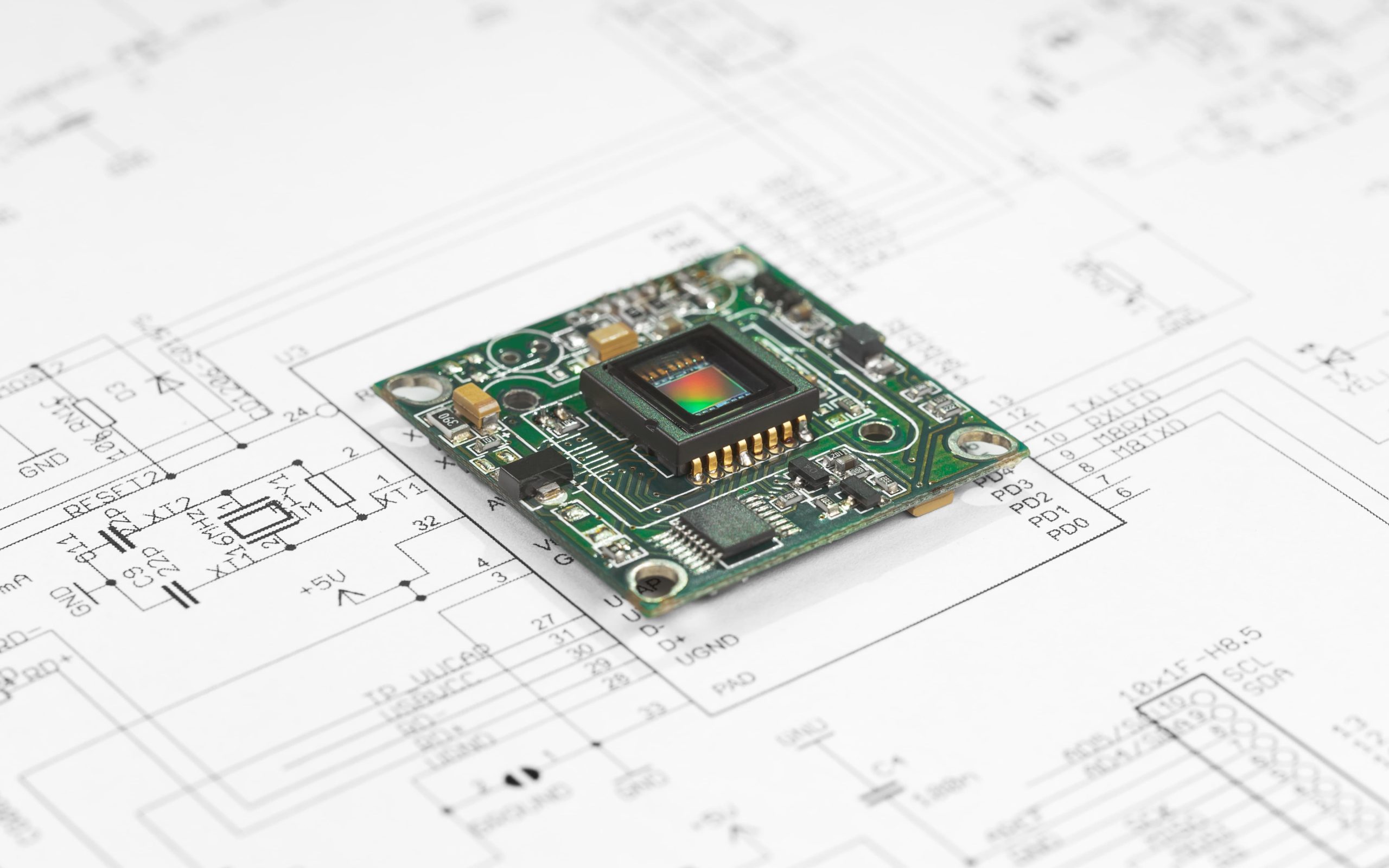

- Industria electrónica: Descontaminación y tratamiento fino de la superficie de pequeños componentes electrónicos.

- Industria del automóvil: Eliminación de piezas de plástico y revestimientos ligeros, como parachoques, piezas del salpicadero, etc.

Características

- Dureza moderada, adecuada para una amplia gama de limpieza de revestimientos.

- Gran flexibilidad operativa, compatibilidad con diversos equipos y adaptación a tareas de tratamiento de superficies de diferentes tamaños.

Desventajas

- Relativamente frágil, fácil de romper durante el chorreado, y puede causar efectos de limpieza desiguales en superficies sensibles de la pieza.

- La dureza y la densidad son relativamente altas, y la eficacia de la limpieza de revestimientos finos o contaminantes no es tan buena como la de los medios plásticos de Tipo II.

- Al procesar materiales delicados que requieren un acabado elevado, puede quedar una textura superficial más rugosa, que no consigue el efecto esperado.

Cuentas de clase

Las microesferas de vidrio y las bolas de plástico de urea de tipo II son similares en algunas aplicaciones y se utilizan para el chorreado de materiales sensibles, especialmente en situaciones en las que se requiere un acabado superficial elevado y se eliminan ligeros revestimientos o contaminación.

Escenarios de aplicación

- Aeroespacial: tratamiento de superficies lisas de piezas aeronáuticas.

- Industria del automóvil: pulido de superficies y eliminación de suciedad ligera.

- Moldes industriales: limpieza de superficies y mejora del acabado, especialmente moldes que requieren un esmerilado fino.

Características

- Dureza media: Dureza Mohs 5~6, adecuada para eliminar incrustaciones de óxido, suciedad ligera y revestimientos finos.

- Estructura esférica lisa: reduce la acción de corte directo sobre la superficie, limpieza suave sin dañar fácilmente el sustrato.

- Gran inercia química: no se produce corrosión química en materiales sensibles (como aluminio, aleaciones de magnesio, etc.).

Desventajas

- En comparación con la resina de urea, las microesferas de vidrio siguen siendo más duras y pueden provocar pequeños arañazos o desgaste en materiales ultrasensibles (como plásticos flexibles, revestimientos de película fina o metales blandos).

- La densidad y el peso de las partículas son grandes, y la capacidad de limpiar estructuras geométricas complejas es limitada.

- El coste unitario de las perlas de vidrio es superior al de los medios plásticos, y la economía global es inferior a la de las resinas de urea debido al mayor coste unitario de las perlas de vidrio y a los mayores requisitos de presión del equipo.

Granalla cerámica Microblast

Las microesferas de chorreado cerámico Microblast tienen partículas resistentes y uniformes y se utilizan habitualmente en las industrias aeroespacial y del automóvil. Tanto ella como la resina de urea hacen hincapié en la protección de la integridad de la superficie de la pieza y son adecuadas para pulir piezas blandas y eliminar suciedad ligera.

Escenarios de aplicación

- Aeroespacial: Limpieza superficial de precisión y optimización del acabado de piezas aeronáuticas.

- Industria del automóvil: Chorro de arena y pulido de piezas de automoción.

- Piezas industriales: Refuerzo y limpieza de superficies de piezas metálicas.

Características

- Gran durabilidad: Uso repetido a largo plazo, rendimiento estable, baja tasa de rotura.

- Fuerte efecto limpiador: Elimina rápida y eficazmente las capas superficiales y los contaminantes.

Desventajas

- Una dureza elevada requiere un control estricto de los parámetros de chorreado, ya que de lo contrario es fácil provocar una limpieza excesiva de la superficie o dañar el material.

- Se requiere una presión de chorreado de media a alta para conseguir un rendimiento óptimo, y no es lo suficientemente flexible cuando se trata de piezas delicadas que requieren un funcionamiento a baja presión o una eliminación precisa del revestimiento.

- Las partículas son densas y de forma regular, lo que dificulta su penetración total en pequeñas ranuras o estructuras angulares.

Tras comprender las deficiencias de estos medios comunes, exploraré la aplicación de los medios plásticos de urea mediante el análisis de casos reales.

Análisis de casos específicos

Caso 1: Eliminación de revestimientos de superficies aeroespaciales

- Antecedentes: Las superficies de materiales compuestos en el ámbito aeroespacial a menudo necesitan limpiarse o recubrirse con regularidad, pero sus sustratos son muy frágiles y tienen una tolerancia limitada a la dureza y la fricción.

- Descripción del problema: Los medios de chorreado tradicionales (como la arena cerámica o el óxido de aluminio) arañan fácilmente la superficie de los materiales compuestos debido a su gran dureza, e incluso destruyen su rendimiento. Además, algunos medios producen mucho polvo durante el proceso de limpieza, lo que no favorece el entorno operativo.

- Solución: Después de utilizar granalla de tipo II, la superficie del material compuesto permanece intacta y la eficacia de la limpieza mejora con 30%. Al mismo tiempo, sus características de bajo contenido en polvo mejoran considerablemente el entorno de limpieza.

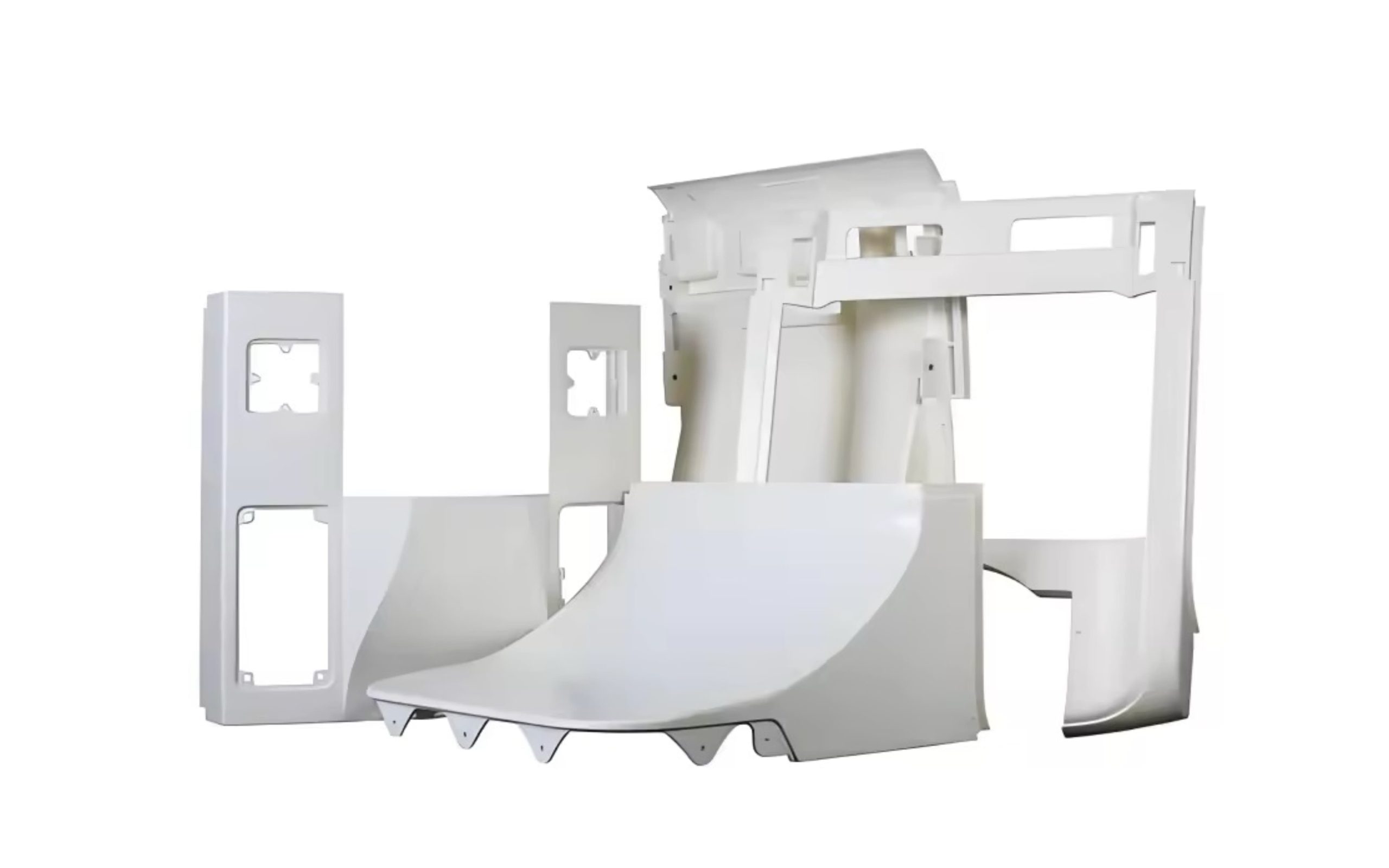

Caso 2: Limpieza de superficies y reacondicionamiento de piezas de automóvil

- Antecedentes: Durante el reacondicionamiento o la reutilización de piezas de plástico de automoción (como parachoques), a menudo es necesario eliminar antiguos revestimientos o contaminantes superficiales.

- Descripción del problema: Los medios duros tradicionales pueden rayar fácilmente la superficie de las piezas de plástico, mientras que los medios de baja dureza, como las microesferas de vidrio, son ineficaces, lo que prolonga el tiempo de procesamiento y aumenta los costes.

- Solución: En aplicaciones reales, el cliente completó el reacondicionamiento de 2.000 parachoques utilizando medios plásticos de urea de tipo II, acortando el tiempo de procesamiento en 40%, y el brillo superficial de las piezas cumplió plenamente los requisitos de producción.

Caso 3: Limpieza segura de productos sanitarios

- Antecedentes: La carcasa exterior de los dispositivos médicos suele estar hecha de plásticos de precisión, que tienen unos requisitos muy estrictos de limpieza y seguridad de la superficie.

- Descripción del problema: Los medios tradicionales se quedan fácilmente en la superficie del dispositivo, lo que supone un riesgo de contaminación; al mismo tiempo, los métodos de limpieza inadecuados pueden dañar la estructura de precisión y afectar al rendimiento.

- Solución: Los abrasivos de tipo II no sólo no son tóxicos y respetan el medio ambiente, sino que su baja dureza y fácil limpieza garantizan la seguridad e integridad de los productos sanitarios. Tras utilizar granalla plástica de urea, el cliente mejoró eficazmente la eficacia de limpieza del equipo, al tiempo que garantizaba la seguridad del producto, y pudo superar con éxito la auditoría de certificación ISO.

Problemas habituales de los clientes y soluciones

- Control inadecuado de la fuerza de limpieza (excesiva/inadecuada)

La dureza de los medios plásticos de urea es moderada y controlable, y la fuerza de limpieza puede ajustarse con precisión para lograr efectos de tratamiento de superficies eficaces y no dañinos.

- Arañazos o corrosión en superficies de sustratos sensibles

Los medios plásticos de urea de tipo II tienen un rendimiento de limpieza suave y pueden proteger eficazmente los sustratos sensibles, especialmente para piezas de apariencia de alta demanda.

- Requisitos de protección del medio ambiente y control del polvo

La granalla de tipo II genera muy poco polvo durante su procesamiento y uso, cumple los requisitos de protección medioambiental y ayuda a los clientes a ahorrar costes de postprocesamiento.

- Eficacia de la limpieza en estructuras geométricas complejas

Los medios plásticos de tipo II pueden penetrar en todos los rincones de estructuras complejas gracias a sus partículas ligeras y su fuerte fluidez, garantizando una limpieza exhaustiva.

- Coste excesivo (incluida la pérdida de material y equipo)

Los medios plásticos de urea tienen una gran durabilidad y soportan múltiples ciclos; su baja dureza también puede reducir la pérdida de equipos y reducir significativamente los costes a largo plazo.

- Baja tasa de reciclado de materiales

El material plástico de urea tipo II tiene un excelente rendimiento de reciclado. Mediante un cribado y una limpieza razonables, puede utilizarse varias veces, lo que mejora eficazmente la tasa de utilización del material.

- Se necesitan múltiples especificaciones de soportes para adaptarse a las diversas aplicaciones de las distintas piezas de trabajo

Suministramos granalla de tipo II con una gran variedad de tamaños y formas de partículas y podemos adaptar las soluciones a las necesidades del cliente.

- Seguridad de funcionamiento insuficiente (electricidad estática elevada o polvo tóxico)

Los medios plásticos de urea de tipo II no son tóxicos, son respetuosos con el medio ambiente y tienen propiedades antiestáticas, lo que mejora enormemente la seguridad de funcionamiento.

¿Por qué elegir nuestros soportes de plástico de urea?

Como proveedor profesional de soluciones de tratamiento de superficies fundado en 2001, nos hemos ganado el reconocimiento del sector y la confianza de los clientes con productos de alta calidad y excelentes servicios durante más de 20 años.

Los siguientes puntos reflejan las ventajas únicas de nuestros medios plásticos de urea de tipo II:

Certificado internacional, calidad garantizada.

Cada uno de nuestros productos sigue estrictamente el sistema internacional de gestión de calidad y medio ambiente y ha superado la certificación del sistema de gestión de calidad ISO 9001:2015 y la certificación del sistema de gestión medioambiental ISO 14001. Esto no solo demuestra la consistencia y fiabilidad de nuestros productos, sino que también garantiza su rendimiento medioambiental.

Rendimiento estable y fiable del producto

Nuestros medios plásticos de urea Tipo II están hechos de materiales poliméricos, con baja dureza, alta durabilidad, protección del medio ambiente y no toxicidad, lo que reduce en gran medida el coste de uso para los clientes. Al mismo tiempo, apoyamos las especificaciones personalizadas de partículas de acuerdo a las necesidades del cliente para asegurar que cada producto puede coincidir perfectamente con el escenario de aplicación.

Tratamiento antiestático para garantizar la seguridad y la eficacia

En respuesta a los riesgos estáticos habituales en los entornos industriales, nuestros soportes de plástico de urea han sido sometidos a un tratamiento antiestático especial. Esta característica reduce en gran medida el impacto de la acumulación de electricidad estática en la eficiencia de la producción y mejora la seguridad operativa.

Diseño especial para piezas sensibles

Con una dureza moderada de 2,5-3,5 en la escala de Mohs, nuestros medios pueden alcanzar el objetivo de "eliminar eficazmente el revestimiento sin dañar el sustrato" durante el proceso de limpieza. Es adecuado para una amplia gama de industrias, especialmente para la limpieza de piezas sensibles en industrias de alto nivel como la aeroespacial y la automovilística.

Al elegir nuestros medios plásticos de urea de tipo II, no sólo obtendrá materiales de chorreado de alta calidad, sino también un socio fiable que le ayudará a conseguir un mayor éxito en el tratamiento industrial de superficies.