16 de octubre de 2024

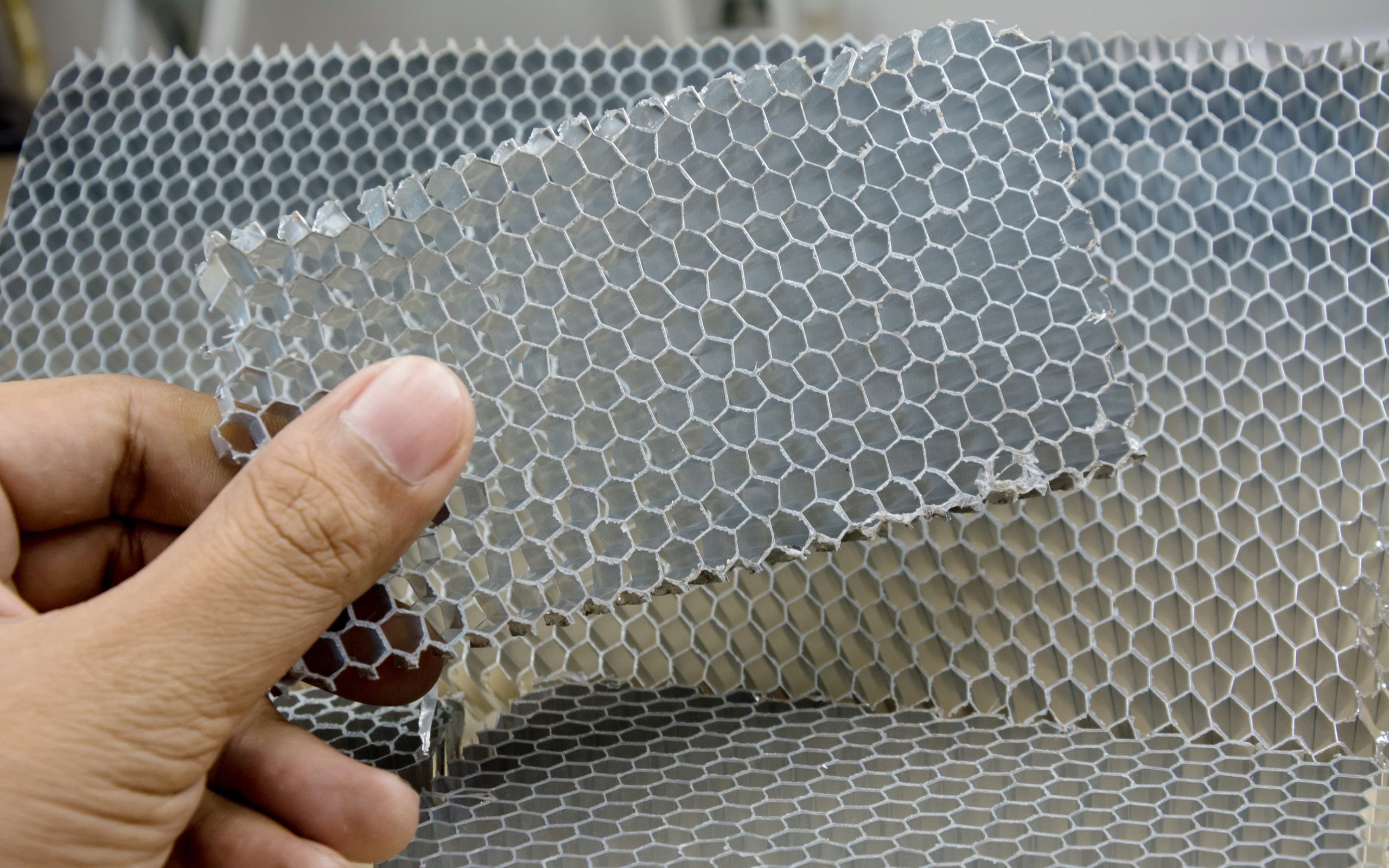

Cuando nace una pieza, tiene una misión: ya sea una pieza del motor de un coche o un componente de precisión de un teléfono móvil, espera funcionar en la postura más perfecta. Sin embargo, el camino no siempre es fácil. En el proceso de fabricación, esas rebabas aparentemente pequeñas e inofensivas de las esquinas -pueden ser sólo ligeras protuberancias o exceso de restos de metal o plástico, pero pueden convertirse en el mayor obstáculo para la calidad y el funcionamiento de la pieza. Las rebabas no sólo destruyen el aspecto de la pieza, sino que también amenazan su seguridad y vida útil. Por ello, el proceso de desbarbado es muy importante.

El nacimiento de las rebabas: comienzan los "problemas" de la pieza

Cuando todas las piezas de metal o plástico cuidadosamente diseñadas salen de la cadena de producción, son como un recién nacido: superficie lisa, estructura completa, llenas de esperanza para su uso futuro. Sin embargo, a medida que van tomando forma, siempre hay algunos pequeños "problemas" que se les cuelan, son rebabas: esas pequeñas espinas inoportunas.

En el proceso de fabricación de la pieza, la formación de rebabas es casi inevitable. Ya se trate de cortar, taladrar, fresar o rectificar, la fricción y la fuerza de corte suelen provocar la aparición de algunas sustancias microscópicas adicionales en el borde o la superficie del material. Nacen las rebabas. Pueden ser tan pequeñas que resulten casi invisibles a simple vista, pero pueden causar grandes problemas en el futuro. Al igual que una persona se encuentra inevitablemente con algunos "problemas" en el proceso de crecimiento, las rebabas son también los "episodios adolescentes" de las piezas en el proceso de producción.

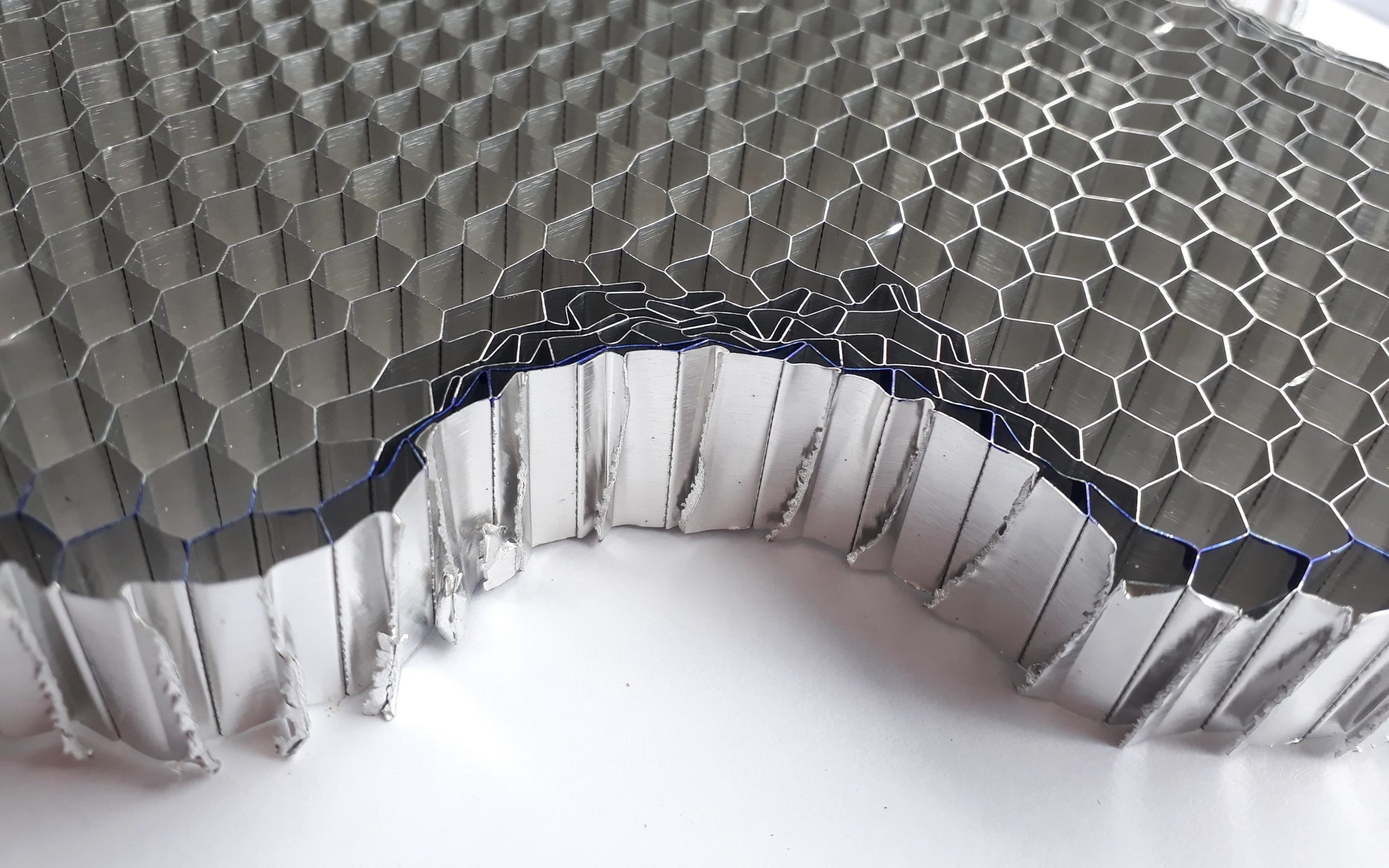

Existen muchos tipos de fresas, al igual que cada persona tiene una personalidad diferente. Podemos dividir las fresas en tres categorías: rebabas de corte, rebabas de deformación y rebabas de desgarro.

Las rebabas de corte son esquinas causadas por un arranque incompleto o excesivo de material cuando la herramienta corta la pieza.

Las rebabas de deformación se forman durante el procesamiento del material debido a la deformación del metal o del plástico, como pequeñas protuberancias irregulares que sobresalen de la pieza.

En cuanto a las rebabas de desgarro, su proceso de formación es más violento, normalmente cuando se arranca o separa el metal por la fuerza, el material no llega a separarse.

Burr "prank": los problemas de la pieza se agravan

Cuando la pieza entra en la fase de uso real, las rebabas comienzan su viaje de "travesura". Aunque son de pequeño tamaño, su daño puede ser muy grave. La superficie de la pieza, que debería ser lisa, se ve dañada por estas pequeñas rebabas irregulares, que no sólo hacen que el aspecto general sea áspero y desigual, sino que además estas rebabas suelen estar ocultas en las partes clave de la pieza, al acecho para causar daños al operario del equipo, al usuario e incluso a la propia máquina.

Las rebabas no sólo afectan a la apariencia, sino que también acarrean una serie de problemas ocultos. Por ejemplo, en campos como el aeroespacial y la automoción, que exigen una gran precisión y seguridad, las rebabas pueden provocar un mal ensamblaje de las piezas clave, e incluso acelerar el desgaste y reducir la vida útil de las piezas debido a su mayor fricción. En los productos electrónicos, las diminutas rebabas pueden incluso provocar cortocircuitos en los circuitos y causar averías en los equipos. Además, en algunos dispositivos médicos, si las rebabas no se eliminan por completo, también pueden acarrear riesgos de infección: imagínese un catéter con rebabas entrando en el cuerpo humano, ¡qué peligroso sería!

Por lo tanto, se puede decir que las rebabas son los "causantes de problemas" en el ciclo de vida de las piezas de trabajo, y su pequeña existencia puede tener un gran impacto. Por ello, las piezas deben desbarbarse para que puedan tener el mejor efecto en el uso real y evitar problemas mayores causados por estos "pequeños problemas".

Productos sanitarios que requieren un rendimiento impecable

El "vagabundeo" de las rebabas: retos en diferentes escenarios

La formación de rebabas suele deberse a las tensiones mecánicas y térmicas a las que se somete el material durante su procesamiento. Durante el proceso de corte, estampado o rectificado, el material se deforma localmente tras ser sometido a presión, produciendo finas virutas de metal o fragmentos de plástico, que se acumulan para formar rebabas. Las rebabas no sólo existen en un campo, sino que son un problema "errante", y pueden aparecer en distintos materiales y campos industriales. Por ejemplo, la formación de rebabas también es muy común en las piezas de plástico. Estas rebabas suelen aparecer en los bordes o interfaces del moldeo por inyección. Aunque no son tan afiladas como las rebabas metálicas, afectan al aspecto del producto e incluso a la precisión de sellado y montaje en algunos casos.

En el campo del procesamiento de metales, la existencia de rebabas es aún más común. Especialmente en el proceso de corte, punzonado o soldadura, el calor y los efectos mecánicos suelen causar rebabas en los bordes de los metales. Estas rebabas no son sólo un problema de apariencia, sino que también provocan el desgaste de los equipos en los siguientes eslabones de la fabricación, e incluso causan peligro en algunos escenarios de aplicación de alta presión. Por ejemplo, en ocasiones con requisitos de estanquidad extremadamente altos, como válvulas hidráulicas o sistemas de combustible, la presencia de rebabas puede provocar fallos de estanquidad, lo que a su vez causa una serie de problemas como fugas.

Especialmente en el campo de los requisitos de alta precisión, como los dispositivos médicos, los componentes electrónicos e incluso la industria aeroespacial, la existencia de rebabas es aún más intolerable. Las rebabas diminutas pueden provocar cortocircuitos en los componentes electrónicos y pueden acarrear riesgos inesperados para la salud en los dispositivos médicos. En estos campos, el desbarbado no sólo sirve para mejorar el aspecto, sino que también es un paso clave para garantizar la seguridad y la funcionalidad.

"Contraataque" de piezas: la necesidad del desbarbado

Frente a las diversas "travesuras" que suponen las rebabas, las piezas están evidentemente "hartas". Para librarse de estas molestas "espinitas", las piezas empiezan a buscar diversas formas de "contraatacar", que es la necesidad de desbarbar.

El desbarbado, como su nombre indica, consiste en eliminar estos bordes y protuberancias sobrantes por medios físicos o químicos. En la fabricación moderna, la tecnología de desbarbado se ha diversificado bastante, desde el desbarbado manual más tradicional hasta el moderno desbarbado automatizado, pasando por el desbarbado por láser de alta tecnología. Cada método de desbarbado tiene sus propias ventajas y escenarios de aplicación. El proceso de desbarbado no es sólo eliminación física de material, sino también un profundo conocimiento y aplicación de disciplinas de procesamiento, ciencia de los materiales e ingeniería mecánica.

- Desbarbado manual: Este método es el más antiguo e intuitivo. Los trabajadores utilizan herramientas especializadas como piedras de afilar, limas o papel de lija para rectificar uno a uno los bordes de las piezas y eliminar las rebabas. Aunque este método es flexible y puede tratar con precisión piezas de formas complejas, la operación manual requiere mucho tiempo y mano de obra y no es económica para la producción en serie.

- Desbarbado automático: Con el avance de la tecnología industrial, cada vez más empresas introducen equipos de desbarbado automatizado. Mediante dispositivos mecánicos o máquinas herramienta CNC, el desbarbado automatizado no solo puede mejorar enormemente la eficiencia, sino también garantizar la precisión y consistencia del desbarbado.

- Desbarbado por láser: Se trata de una de las tecnologías de alta tecnología que ha experimentado un rápido desarrollo en los últimos años. Utilizando la energía a alta temperatura del láser, las rebabas pueden evaporarse o fundirse en muy poco tiempo sin apenas dañar la superficie de la pieza. Este método es adecuado para las necesidades de desbarbado de alta precisión, especialmente en industrias de alta demanda como la microelectrónica y la aeroespacial.

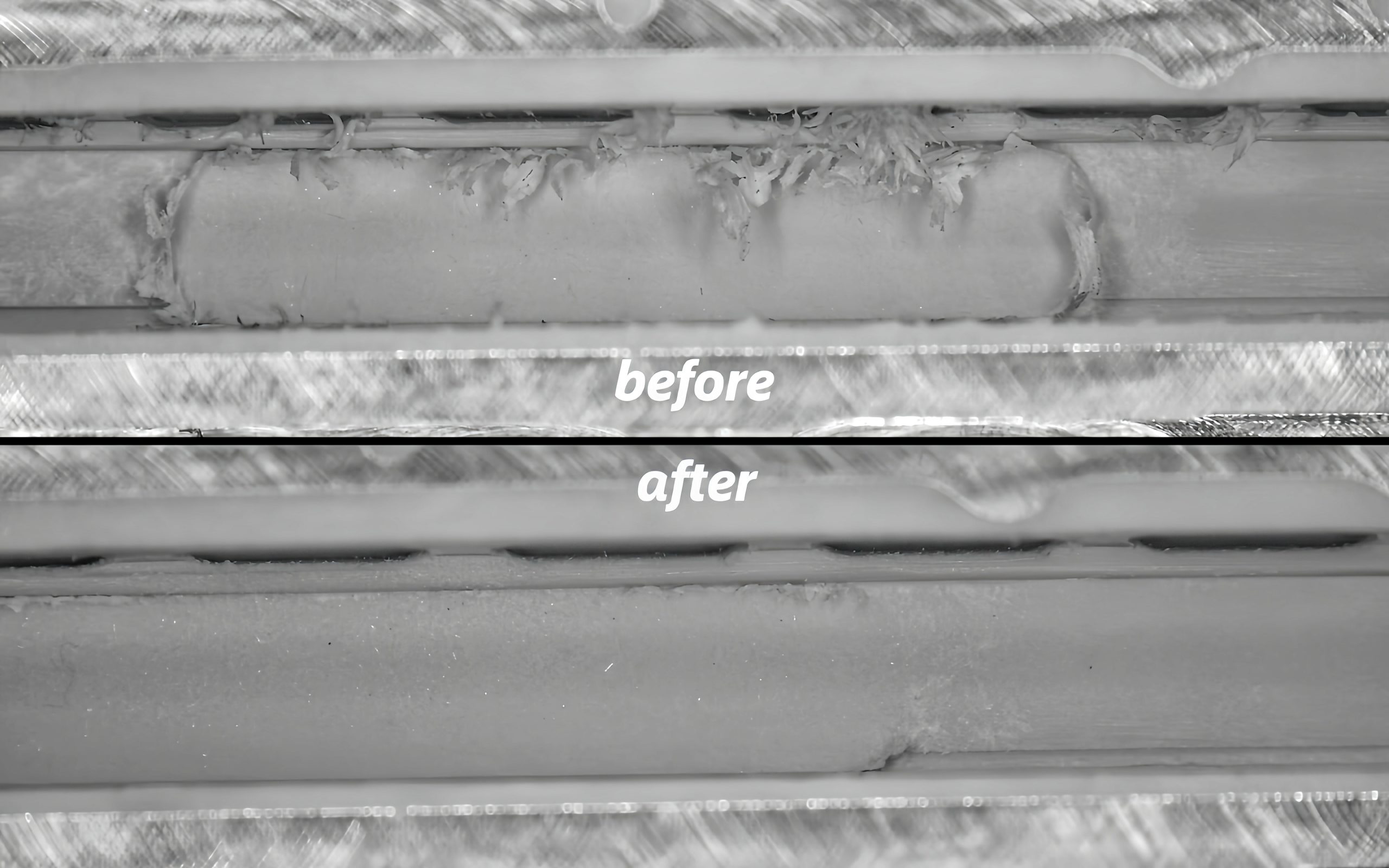

El "fin" de las rebabas: la victoria del proceso de desbarbado

Con el uso de diversos métodos de desbarbado, las piezas han llegado por fin a su "momento victorioso". Las rebabas, los "alborotadores" que antes molestaban a las piezas, desaparecen por completo tras una serie de procesos como el rectificado, el corte o la evaporación, y las piezas recuperan su aspecto liso e impecable. Ya se trate de piezas metálicas o de plástico, este proceso no sólo supone una mejora de la superficie, sino también una optimización funcional y una prolongación de la vida útil.

El desbarbado no sólo permite que la pieza se deshaga de esas pequeñas rebabas innecesarias, sino que también ofrece una garantía para su posterior uso y montaje. En la industria del automóvil, las piezas desbarbadas pueden ensamblarse con mayor suavidad, reducir la fricción y mejorar la eficacia mecánica. En la industria electrónica, las placas de circuitos y los componentes electrónicos desbarbados pueden evitar cortocircuitos y garantizar el funcionamiento estable de los productos. En el campo de los dispositivos médicos, el desbarbado no sólo sirve para mejorar el acabado de los equipos, sino también para evitar riesgos a los pacientes durante su uso.

La victoria del desbarbado no es sólo una victoria para la pieza, sino también para toda la industria manufacturera. El proceso de desbarbado, aunque parezca sólo un pequeño paso, determina en gran medida la calidad y la seguridad del producto final. Por lo tanto, tanto el desbarbado manual tradicional como el desbarbado láser avanzado son eslabones indispensables del proceso en la fabricación moderna.

Comparación antes y después del desbarbado

Lecciones" de rebabas: normas industriales y retos del desbarbado

Aunque la tecnología de desbarbado ha hecho grandes progresos, todavía se enfrenta a muchos retos. Diferentes campos tienen diferentes requisitos para el desbarbado, especialmente en algunas industrias de alta precisión y alta seguridad como la aeroespacial, la industria nuclear y los dispositivos médicos, las normas para el desbarbado también son más estrictas.

En estos sectores, el desbarbado no sólo debe tener en cuenta la eficacia y la precisión, sino que también debe cumplir las normas y especificaciones industriales pertinentes. Por ejemplo, en el campo de la aviación, cualquier pequeña rebaba puede afectar al funcionamiento normal de los componentes del motor de un avión, e incluso tener consecuencias catastróficas. Por ello, la Organización Internacional de Normalización (ISO) y la industria aeronáutica han establecido normas de desbarbado muy estrictas. En el campo de los dispositivos médicos, el desbarbado no sólo sirve para garantizar el buen funcionamiento del producto, sino también para garantizar la seguridad de los pacientes, por lo que deben seguirse estrictamente la certificación y las normas de seguridad de los dispositivos médicos.

Además, con el avance de los procesos de fabricación, cada vez se utilizan más materiales nuevos en la producción industrial, lo que plantea nuevos retos para el desbarbado. Por ejemplo, los materiales utilizados en la tecnología de impresión 3D y sus procesos de fabricación pueden producir tipos de rebabas más diversos que el procesamiento tradicional. Por lo tanto, para estos materiales y tecnologías emergentes, también es necesario innovar y optimizar continuamente los medios de desbarbado.

Las normas y estándares industriales para el desbarbado proporcionan una orientación clara a los productores, pero al mismo tiempo también plantean mayores exigencias a los fabricantes. Cómo mejorar la eficiencia y reducir los costes al tiempo que se garantiza el efecto de desbarbado es un reto común al que se enfrentan todas las empresas de fabricación.

El mundo "sin rebabas" del futuro

Con el rápido desarrollo de la automatización y la tecnología inteligente, la tecnología de desbarbado también avanza hacia una dirección más eficaz y precisa. El proceso de desbarbado en el futuro puede ser más inteligente y automatizado. Gracias a la robótica, los algoritmos de IA y los equipos láser de alta precisión, el proceso de desbarbado dejará de depender de la operación manual y será más inteligente y eficiente.

Además, la combinación de la tecnología de desbarbado con otras tecnologías de procesamiento también se convertirá en una tendencia de desarrollo futura. Por ejemplo, la combinación de la tecnología de impresión 3D y la tecnología de desbarbado puede realizar directamente operaciones eficientes de desbarbado automático una vez finalizada la impresión, ahorrando muchos costes de mano de obra y tiempo. Por ejemplo, en el campo de la nanotecnología y el micromecanizado, el proceso de desbarbado se miniaturizará más para adaptarse a piezas de productos cada vez más pequeñas.

El futuro mundo "sin rebabas" no se limitará a pequeñas mejoras en la superficie de las piezas, sino que se convertirá en uno de los eslabones clave para mejorar la calidad de los productos, prolongar la vida útil y aumentar la eficacia industrial. Se puede prever que con el avance continuo de la tecnología de desbarbado, la industria manufacturera iniciará una era de productos de piezas de trabajo más suaves, impecables y totalmente funcionales.

El proceso de crecimiento de una pieza de trabajo va acompañado del nacimiento y la eliminación de rebabas, y finalmente, puede alcanzar la verdadera madurez. Al igual que una persona se perfecciona gradualmente a partir de las imperfecciones, el proceso de desbarbado es también un paso importante en la transformación y optimización de las piezas de trabajo. Desde las rebabas iniciales de las esquinas hasta la superficie lisa final, el desbarbado no sólo mejora la calidad del aspecto de la pieza, sino que también garantiza su seguridad y funcionamiento en aplicaciones prácticas.

Para la industria manufacturera, el valor del desbarbado es evidente. Ya sea para garantizar la seguridad de los componentes aeroespaciales o para asegurar el funcionamiento aséptico de los dispositivos médicos, el desbarbado es una parte vital del proceso. Con la continua innovación tecnológica, la tecnología de desbarbado seguirá avanzando y aportando más innovación y desarrollo a la industria manufacturera.