Melamina Tipo III: Decapado eficaz y limpieza de precisión

26 de noviembre de 2024

¿Sigue teniendo problemas para eliminar revestimientos resistentes de superficies metálicas o compuestas?

¿Le preocupa dañar el material subyacente o perder tiempo limpiando moldes o componentes electrónicos de precisión?

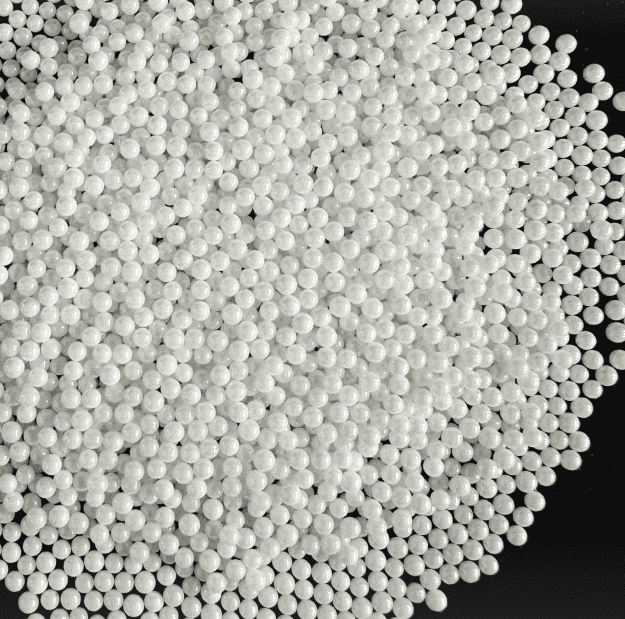

Las granallas de plástico ofrecen una solución eficaz, segura y respetuosa con el medio ambiente para estos problemas comunes. Al tratarse de un material ligero y angular, los abrasivos de plástico pueden satisfacer diversas necesidades, desde la limpieza de moldes hasta el tratamiento de superficies complejas.

Por supuesto, es importante comprender los problemas a los que se enfrentan los clientes antes de ofrecerles soluciones.

Fuente de puntos de dolor

Perspectiva técnica: ¿Por qué los métodos tradicionales no son eficaces?

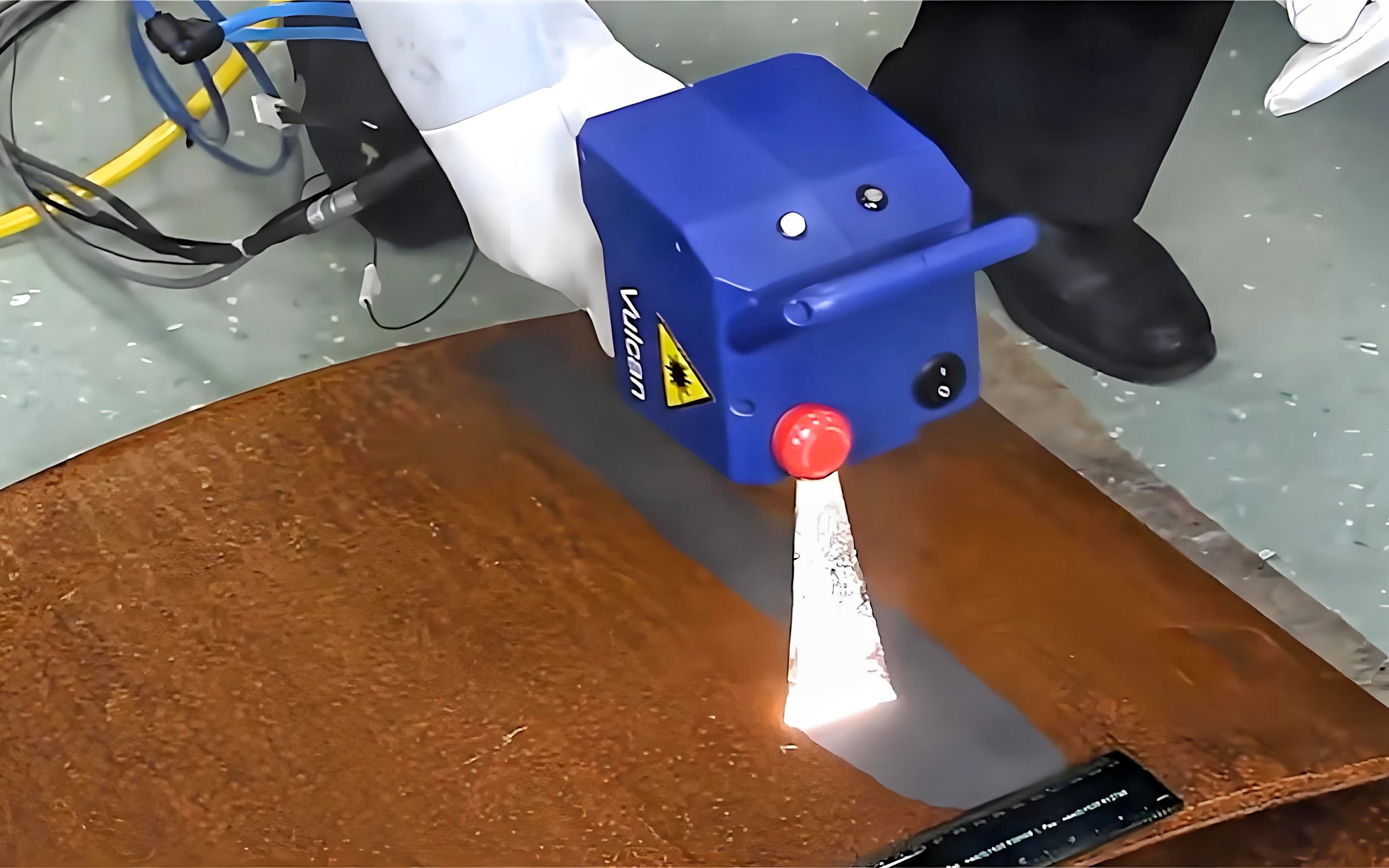

Los métodos tradicionales de limpieza de superficies, como la eliminación química del óxido y la eliminación láser del óxido, suelen presentar problemas como efectos de limpieza inestables, velocidades de procesamiento lentas, daños en el material y costes elevados.

- Eliminación química del óxido: Depender de productos químicos fuertes, que no sólo contaminan el medio ambiente, sino que también pueden dañar piezas sensibles. El uso de productos químicos también requiere estrictos procedimientos operativos y control medioambiental, lo que aumenta la dificultad de funcionamiento y los riesgos para la seguridad.

- Eliminación de óxido con láser: El coste es elevado, y el efecto de limpieza de la superficie es deficiente para grandes superficies o geometrías complejas, además de que puede causar daños térmicos en algunas superficies de precisión.

Perspectiva económica: ¿Cómo aumenta los costes de producción?

- Elevado consumo de material y eliminación de residuos: La limpieza química requiere productos químicos que generan una gran cantidad de residuos peligrosos tras su uso, lo que resulta caro de gestionar y afecta al cumplimiento de la normativa medioambiental.

- Costes de tiempo y mano de obra: Los equipos láser son caros y complejos de manejar, y la velocidad de limpieza es lenta y requiere más supervisión manual. Además, los costes de mantenimiento y funcionamiento de los grandes equipos también son elevados.

- Averías frecuentes de los equipos: Las frecuentes reparaciones y actualizaciones de los equipos de limpieza son también un coste que no puede ignorarse.

Tendencias del sector: ¿Cuáles son los métodos imperfectos existentes en el mercado?

En el mercado actual del tratamiento de superficies, el chorro de arena es una tecnología de limpieza habitual, pero los abrasivos tradicionales, como las partículas cerámicas y la arena de óxido de aluminio, tienen una gran dureza. Aunque son adecuados para limpiar superficies rugosas o eliminar óxido, pueden causar daños físicos en piezas de precisión. Cuando se enfrentan a geometrías complejas o superficies finas, son propensos a sufrir arañazos y desgaste, o es difícil garantizar una limpieza a fondo.

En este contexto, la granalla de melamina de tipo III se ha convertido gradualmente en la primera opción para la limpieza de precisión y el decapado de superficies debido a su bajo nivel de daños, alta eficacia, protección del medio ambiente y reutilización. Ya se trate de moldes de acero o aluminio, piezas de motores o componentes de semiconductores, puede completar rápidamente las tareas de limpieza más difíciles dejando la superficie intacta.

A continuación, le hablaré de la melamina de tipo III, un abrasivo de gran eficacia en el que puede confiar.

Rendimiento clave

En la preparación de superficies, la eficacia y la precisión suelen ser una contradicción. ¿Cómo pueden eliminarse rápidamente los contaminantes persistentes sin dañar el material subyacente? Las propiedades únicas de la melamina de tipo III son la respuesta ideal a este dilema.

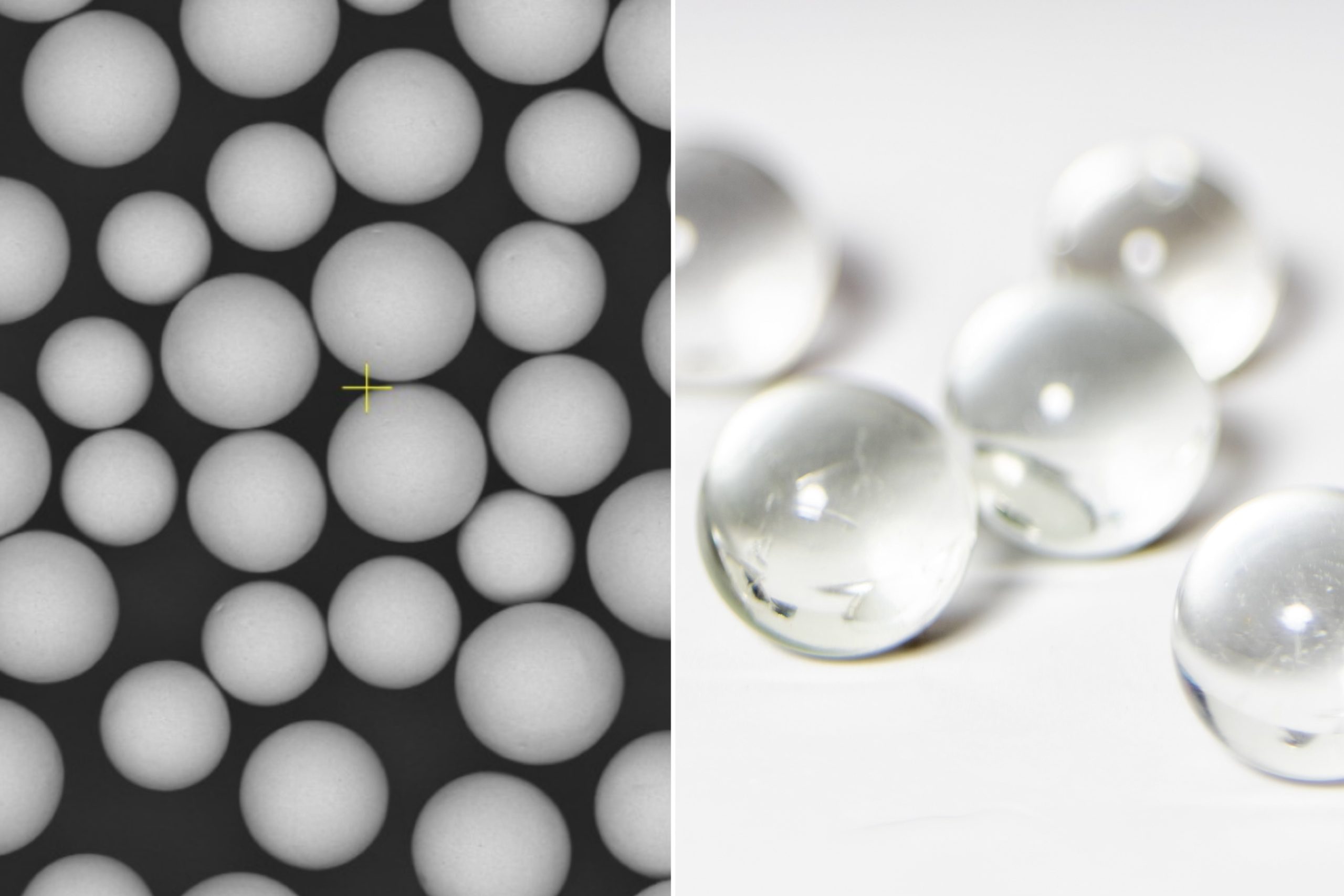

1. Excelente dureza, fácil de tratar con revestimientos rebeldes

Con una dureza Barcol de 64-72, la granalla plástica de melamina Tipo III tiene una dureza moderada que la hace lo suficientemente afilada como para eliminar eficazmente imprimaciones, pinturas, depósitos de hidrocarburos y revestimientos duros sin rayar ni deformar la superficie. En comparación con abrasivos más ásperos (como perlas de vidrio o medios metálicos), puede lograr el equilibrio perfecto entre potencia de limpieza y protección.

Beneficios clave de rendimiento:

- Elimina rápidamente los contaminantes del acero, el aluminio y otros materiales duraderos.

- Decapado preciso sin dañar la morfología superficial del sustrato.

2. Protección del medio ambiente y seguridad: doble protección de los operadores y del medio ambiente.

En la industria moderna, la protección del medio ambiente y la seguridad se han convertido en indicadores clave. Los métodos de limpieza químicos tradicionales suelen ser tóxicos o contaminantes, y algunos abrasivos (como las perlas de vidrio o el polvo metálico) producen partículas diminutas que suponen una amenaza para la salud de los operarios.

La melamina de tipo III destaca por su inercia química. El proceso de arenado no produce polvo, toxinas ni residuos, lo que reduce en gran medida los riesgos de seguridad durante la operación y no contamina el medio ambiente.

Características principales:

- No tóxico e inofensivo, no libera sustancias químicas nocivas durante su uso.

- Limpio y respetuoso con el medio ambiente, evita la contaminación secundaria de los procesos de arenado tradicionales.

3. Alta eficiencia y economía: Lograr una situación beneficiosa para todos en tiempo y coste.

Al mismo tiempo, la estructura consistente de las partículas de la granalla de melamina de tipo III garantiza la estabilidad de los resultados de limpieza, sin necesidad de repetir los tratamientos, lo que no sólo ahorra tiempo, sino que también reduce significativamente los costes de energía y mano de obra.

Ventajas específicas:

- Larga duración y durabilidad, lo que reduce los costes de adquisición a largo plazo.

- Económicas y eficaces, encuentran el mejor equilibrio entre velocidad de limpieza, efecto y coste del material.

4. Proteger el sustrato y asegurarse de que la superficie está intacta.

Algunas piezas de precisión, como componentes de semiconductores, moldes de aluminio o pastillas de freno de automóviles, tienen unos requisitos de acabado superficial extremadamente altos, y el más mínimo descuido puede causar daños irreversibles. Los abrasivos tradicionales (como la arena metálica o las microesferas de vidrio) suelen provocar arañazos o deformaciones en la superficie debido a una fricción excesiva al procesar estas piezas.

La granalla de melamina de tipo III se diseñó originalmente para resolver este problema:

- Casi no se genera calor durante el arenado, lo que evita doblar, dañar o abollar la superficie debido a la alta temperatura.

- Las propiedades de ligereza y dureza moderada son las mejores opciones para proteger materiales sensibles.

Escenarios de aplicación

Las propiedades únicas de los medios plásticos de melamina le permiten destacar en los campos de la limpieza y el tratamiento de superficies de múltiples industrias. A continuación se presentan los principales escenarios de aplicación para mostrar cómo puede satisfacer las necesidades específicas de diferentes campos.

Industria del caucho y el plástico

- Moldes de acero: Se utiliza en la fabricación de piezas de caucho y plástico, eliminando los carburos persistentes sin dañar la estructura fina del molde.

- Moldes cromados: proteger la integridad del revestimiento al eliminar los depósitos de revestimiento y prolongar la vida útil del molde.

Industria de la espuma plástica

- Moldes de aluminio: adecuado para moldes ligeros de aluminio en la producción de productos de espuma para evitar arañazos o abolladuras.

- Moldes de acero: Rendimiento estable al limpiar superficies de molde más duras sin riesgo de daños.

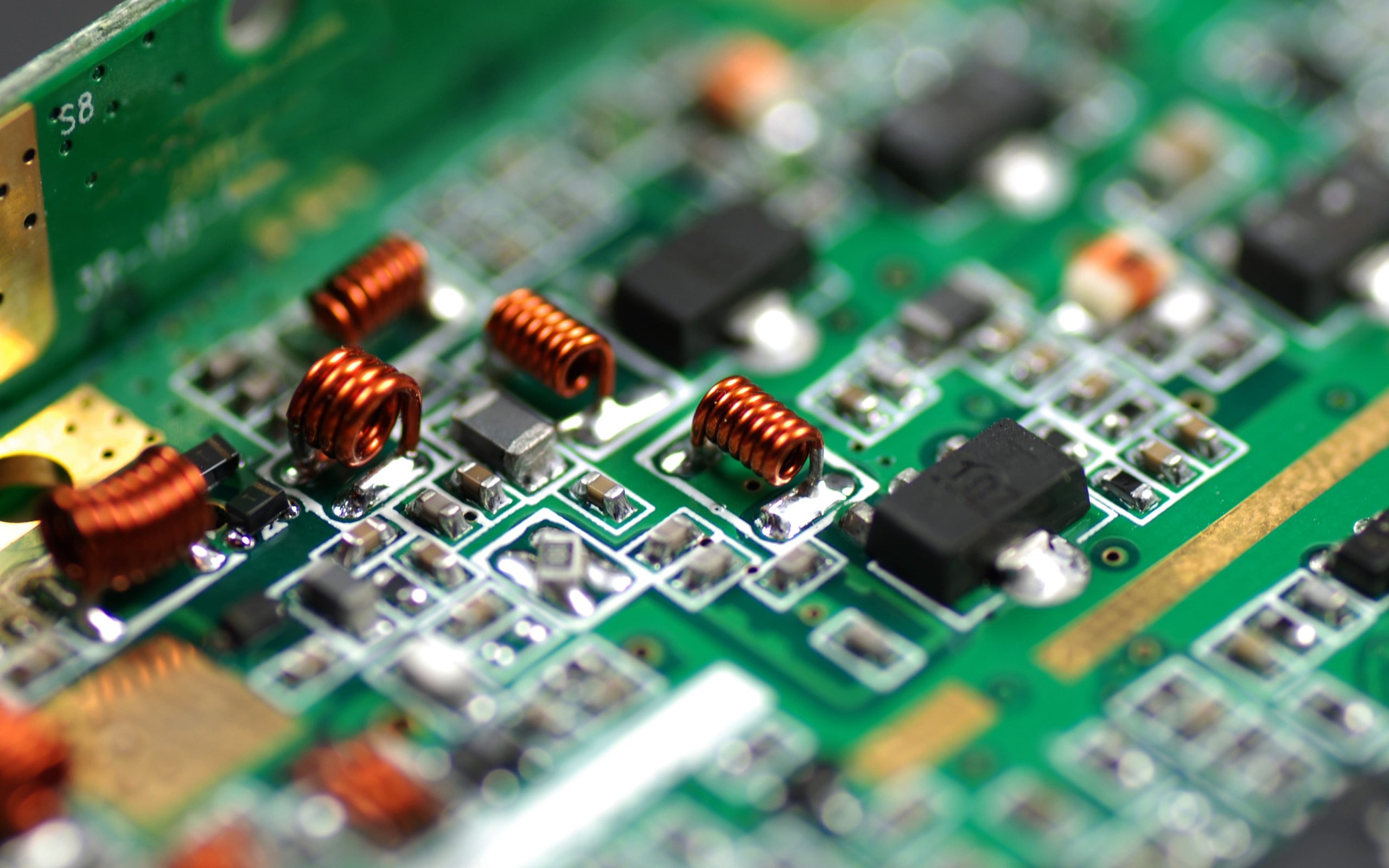

Industria electrónica y de semiconductores

- Componentes electrónicos: limpieza fina de superficies como placas de circuitos y piezas de contacto.

- Componentes semiconductores: utilizado para eliminar depósitos persistentes en dispositivos semiconductores en miniatura.

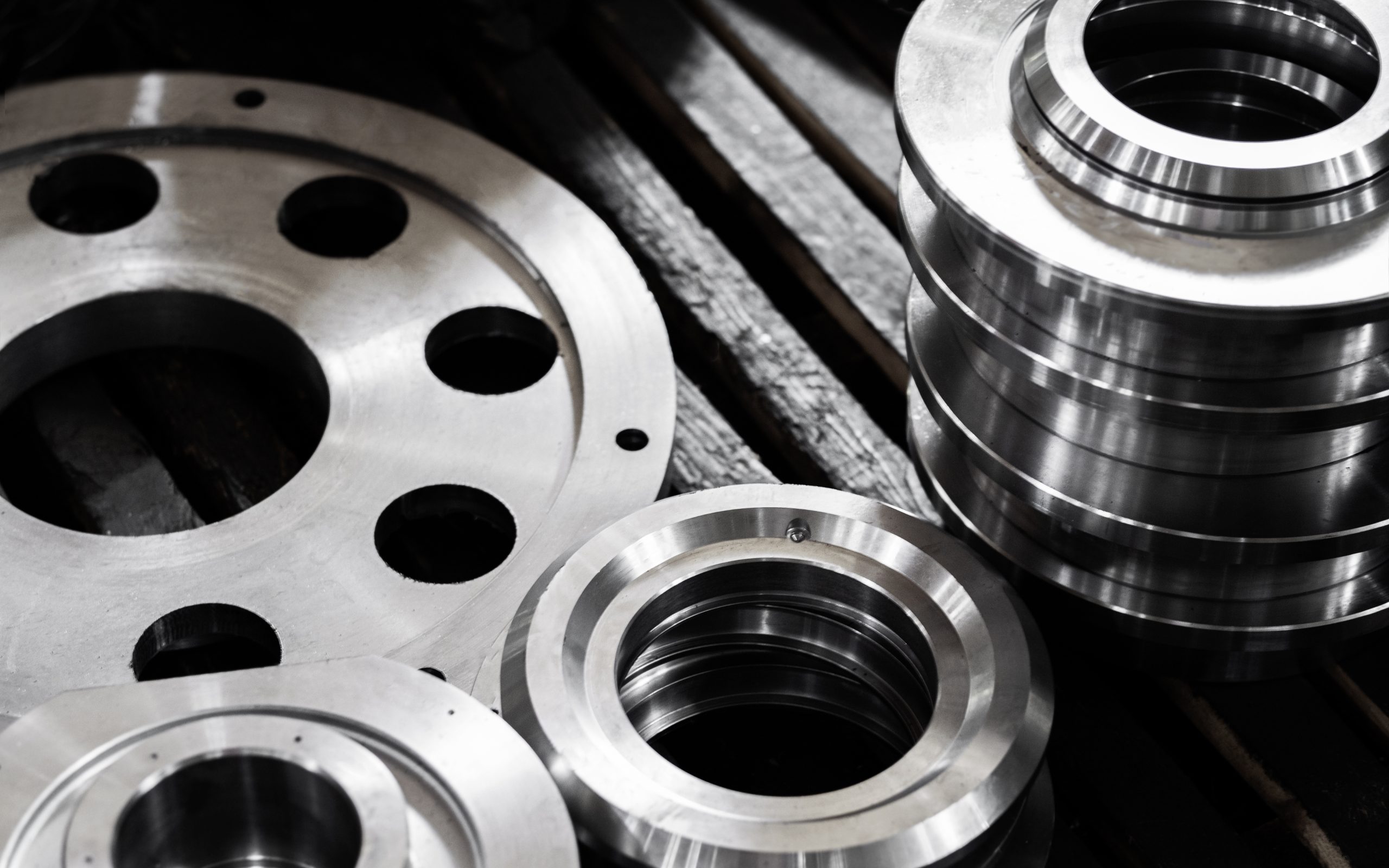

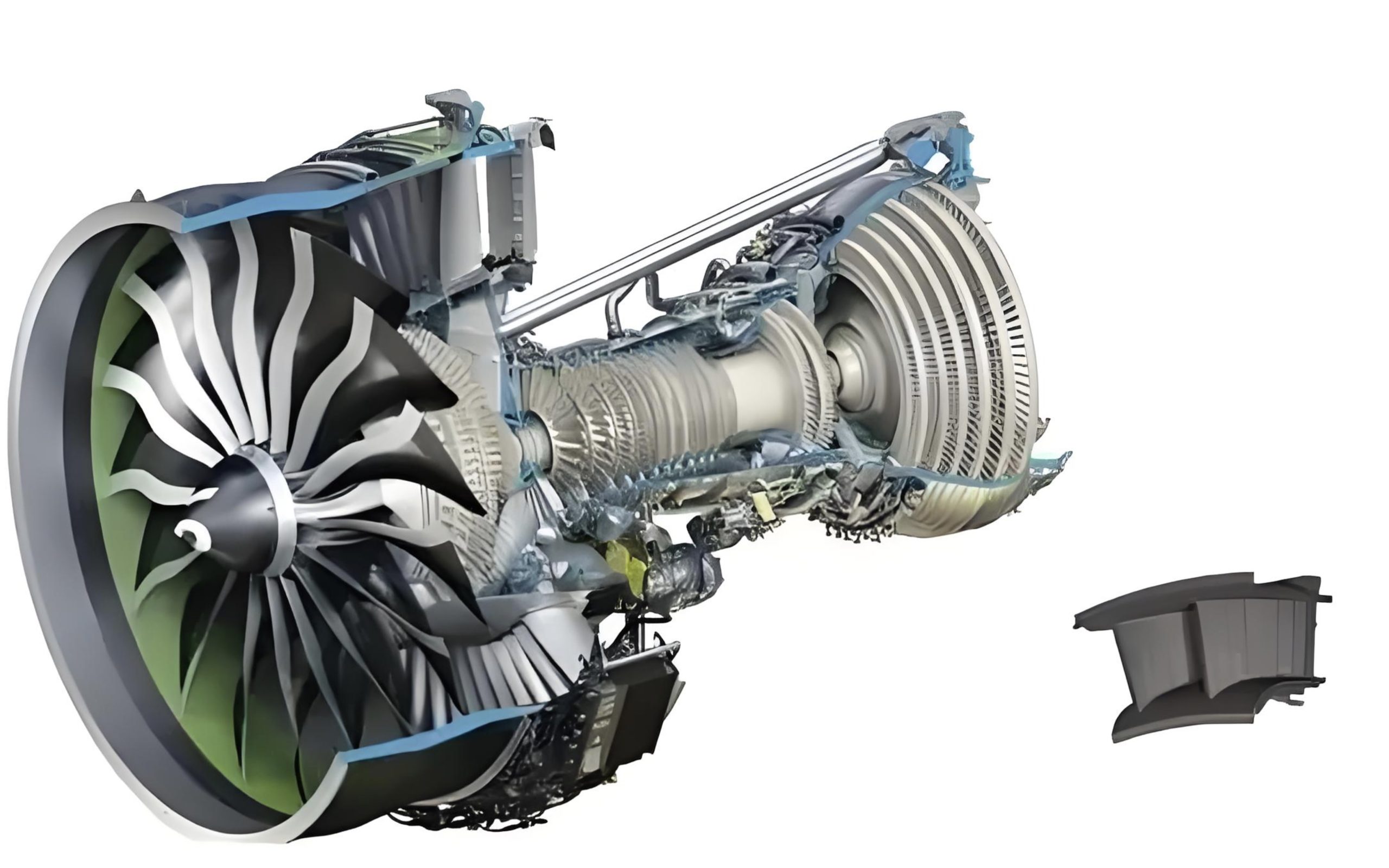

Industria del automóvil

- Componentes del motor: limpieza profunda de superficies como bloques de cilindros o cigüeñales.

- Pastillas de freno y materiales compuestos: mantener la integridad estructural del material al tiempo que se eliminan los depósitos superficiales.

Limpieza de materiales especiales

- Fibra de vidrio: eliminar las adherencias superficiales sin dañar la estructura de la fibra.

- Cobre/latón: Protege el brillo y la integridad de las superficies metálicas a la vez que limpia las capas de óxido y los depósitos.

- Plástico/goma: Se utiliza para eliminar revestimientos o contaminantes resistentes, protegiendo al mismo tiempo el propio material.

Casos prácticos

Para demostrar de forma más intuitiva el rendimiento superior de los soportes de plástico melamínico en operaciones reales, este capítulo combinará casos específicos para elaborar los resultados de su aplicación en diferentes campos. Estas fuentes de datos se basan en comentarios reales de la industria e informes públicos para ofrecerle una base fiable para la toma de decisiones.

Caso 1: Limpiar las pastillas de freno del coche para mejorar su rendimiento y durabilidad

Cuestiones de fondo

- Acumulación de contaminantes: La superficie de las pastillas de freno es propensa a residuos de revestimiento, manchas de aceite y micropartículas, que afectan al rendimiento de la fricción.

- Limitaciones de los métodos tradicionales: Cuando se utilizan abrasivos duros tradicionales para limpiar las pastillas de freno, suelen producirse ligeros arañazos en la superficie, lo que acorta la vida útil del producto.

Solución

Presentamos la melamina de tipo III para el tratamiento superficial de las pastillas de freno. Este material tiene una dureza moderada y una gran eficacia de impacto, al tiempo que protege la integridad de las pastillas de freno y elimina los residuos más resistentes. Los resultados finales son:

- Mayor eficacia de limpieza: El tiempo de limpieza se redujo con 30%, de una media de 10 minutos por pieza a 7 minutos por pieza.

- Mayor vida útil del producto: La durabilidad de las pastillas de freno aumentó con 15%, lo que redujo considerablemente la frecuencia de sustitución. [1]

- Satisfacción del cliente: Los comentarios de los clientes muestran que el rendimiento de las pastillas de freno tras la limpieza ha mejorado, y el índice de quejas de los usuarios ha descendido en 20%.

Caso 2: Limpieza de moldes de espuma de plástico para garantizar una alta precisión y calidad

Cuestiones de fondo

- Los moldes de aluminio se dañan con facilidad: Los abrasivos tradicionales suelen dejar arañazos en la superficie del molde al limpiar residuos resistentes, lo que provoca una disminución de la calidad de la superficie del producto de espuma.

- Alta frecuencia de sustitución de moldes: Los moldes de aluminio están muy desgastados y hay que cambiarlos cada 3 meses, lo que aumenta los costes de producción.

Solución

La empresa utilizó granalla de melamina de tipo III para limpiar moldes de aluminio y consiguió una limpieza no destructiva gracias a sus partículas ligeras y su dureza moderada, y finalmente obtuvo:

- Mayor eficacia: La velocidad de limpieza aumentó en 40%, pasando de limpiar 5 juegos de moldes por hora a 7 juegos de moldes.

- Mayor vida útil del molde: La vida útil de los moldes de aluminio se prolongó de 3 a 6 meses, y los costes de mantenimiento se redujeron en 50%.

- Mejora de la calidad del producto: El índice de cualificación de los productos de plástico espumado aumentó en 18%, y la satisfacción de los clientes mejoró notablemente.

Caso 3: Limpieza de componentes semiconductores para cumplir estrictas normas industriales

Cuestiones de fondo

- Problema de contaminación por micropartículas: Los contaminantes residuales en la superficie pueden afectar fácilmente al rendimiento de los componentes y reducir el rendimiento del producto.

- Los métodos tradicionales dañan las microestructuras: Los abrasivos duros pueden provocar microfisuras en la superficie al limpiar equipos semiconductores de precisión, que no pueden cumplir las normas industriales.

Solución

La fábrica introdujo granalla de melamina en toda la fábrica, utilizando su fuerza de alto impacto y sus propiedades de ligereza para eliminar los contaminantes, y consiguió resultados satisfactorios:

- Índice de eliminación de contaminantes: La tasa de extracción alcanzó 99,8%, superior a la media del sector, que fue de 95%.

- Reducción de la tasa de defectos: La tasa de defectos del producto bajó de 5% a 2%, lo que mejoró significativamente el rendimiento de la producción. [2]

- Protección de superficies de precisión: En múltiples pruebas rigurosas, no se encontraron microfisuras superficiales ni daños estructurales, cumpliendo la norma de la industria de semiconductores (IPC-610E).

Caso 4: Limpieza de materiales compuestos de aviación para garantizar la seguridad de los vuelos

Cuestiones de fondo

- Altos requisitos de integridad de la superficie: Los materiales compuestos tienen estrictos requisitos de resistencia y ligereza. Cualquier daño superficial reducirá el rendimiento de los componentes e incluso pondrá en peligro la seguridad del vuelo.

- Desventajas de los métodos de limpieza tradicionales: Los métodos de limpieza químicos son ineficaces y pueden dejar sustancias corrosivas.

Solución

La empresa utiliza melamina de tipo III para limpiar piezas compuestas, que satisface las necesidades de la industria aeronáutica por sus características ecológicas, seguras y no destructivas.

Resultados reales:

- Eficacia de la limpieza: La eficacia del trabajo ha aumentado en 25%, y el tiempo de limpieza de cada lote de piezas se ha reducido a menos de 3 horas. [3]

- Integridad de la superficie: Las pruebas demuestran que no hay microfisuras ni daños en la superficie de las piezas, y las propiedades mecánicas permanecen intactas.

- Protección del medio ambiente: Sin residuos químicos, cumple las normas de protección medioambiental de las industrias de alta demanda.

Los casos prácticos anteriores muestran el éxito de la aplicación de granalla de melamina de Tipo III en múltiples industrias. Ya sea en la fabricación de automóviles, productos electrónicos, plásticos espumados o aeronáutica, los abrasivos de melamina han resuelto los problemas de los clientes gracias a su alta eficiencia, precisión y protección del medio ambiente, al tiempo que han generado importantes beneficios económicos.

PREGUNTAS Y RESPUESTAS Preguntas frecuentes

P1: ¿Los medios plásticos dañan las piezas de precisión?

A: No.

La granalla de melamina de tipo III está diseñada para la limpieza de precisión, con una dureza moderada y ajustable. Sus propiedades de ligereza lo hacen suave y eficaz durante el proceso de limpieza, adecuado para procesar piezas de alta precisión o superficies de estructuras complejas. Tanto si se trata de componentes de semiconductores como de moldes de acero, se pueden conseguir efectos de limpieza ideales sin dañarlos.

P2: ¿Cómo evaluar la rentabilidad de los soportes plásticos?

A: La rentabilidad de la melamina de tipo III se debe a su durabilidad y eficacia:

- Excelente durabilidad: El material puede reutilizarse muchas veces, lo que reduce considerablemente el consumo de material de una sola limpieza.

- Alta velocidad de procesamiento: Debido a la ligereza y al fuerte impacto de las partículas, la eficacia de la limpieza mejora notablemente, lo que permite ahorrar costes de tiempo.

- Ventaja global en costes: Aunque el precio inicial puede ser ligeramente superior al de los abrasivos tradicionales, su durabilidad y eficacia reducen considerablemente el coste global.

P3: ¿Cumple el producto las normas medioambientales?

A: Absolutamente.

La granalla de melamina de tipo III es un material respetuoso con el medio ambiente que presenta las siguientes características:

- Sin polvo ni toxinas: Durante el proceso de arenado no se generan partículas nocivas, lo que resulta más seguro para los operarios y el medio ambiente.

- Sin residuos químicos: No quedan contaminantes en la superficie de las piezas o equipos, especialmente indicado para industrias sensibles como la médica, la aeronáutica y la electrónica.

- Reciclabilidad: Puede reutilizarse muchas veces para reducir la generación de residuos.

- Certificación del sector: La melamina de tipo III cumple muchas normas medioambientales internacionales, entre ellas ISO 9001:2015 e ISO 14001.

En general, la granalla de melamina de tipo III se ha convertido en la opción preferida para resolver problemas de tratamiento de superficies en muchas industrias debido a su limpieza eficaz, seguridad medioambiental y rendimiento no destructivo. Su amplia gama de escenarios de aplicación demuestra su aplicabilidad y economía. Desde piezas de automoción hasta componentes semiconductores de precisión, el Tipo III puede satisfacer las necesidades del cliente.

Póngase en contacto con nosotros para obtener soluciones personalizadas que hagan su producción más eficaz, segura y económica.

[1] Análisis de la industria de tratamiento de superficies de piezas de automóviles en China (2022)

[2] Investigación sobre procesos de limpieza en la industria electrónica y de semiconductores (2023)

[3] Libro Blanco sobre tecnologías limpias para la industria de la aviación (2022)