Acabado de superficies: el chorro de arena mejora la calidad del molde

8 de noviembre de 2024

La industria de fabricación de moldes sirve ampliamente a los campos del plástico, la automoción, la aviación, etc., y la calidad de sus productos repercute directamente en la eficacia de la producción y el rendimiento del producto acabado de diversas industrias. Aunque el molde se somete a múltiples pasos de procesamiento durante el proceso de fabricación, aún puede afectar a la vida útil y la calidad del producto debido a problemas como la superficie rugosa, pequeñas rebabas y un desmoldeo deficiente. El acabado de superficies puede mejorar eficazmente estos problemas, no sólo mejorando el acabado y la durabilidad del molde, sino también garantizando la consistencia de los productos fabricados en serie, ayudando así a la industria manufacturera a alcanzar objetivos de producción de alta precisión y alta calidad.

Proceso de producción de moldes

El proceso de fabricación de moldes se divide en múltiples pasos para garantizar su precisión, resistencia y rendimiento superficial. A continuación se indican los pasos habituales de la fabricación de moldes:

- Diseño y selección de materiales: De acuerdo con los requisitos funcionales del producto acabado, el diseñador define la estructura y el tamaño del molde, y selecciona materiales de molde con gran dureza y resistencia al desgaste (como acero de alta dureza o aleaciones especiales). La selección de materiales es crucial porque el molde tiene que soportar altas temperaturas, alta presión y un uso repetido.

- Procesamiento en bruto: El material del molde se somete a procesos de transformación básicos como el torneado y el fresado para darle una forma y un tamaño preliminares. El objetivo de esta etapa es procesar el molde hasta aproximarlo al contorno final para que el procesamiento fino posterior pueda llevarse a cabo de forma más eficiente.

- Tratamiento térmico: Para mejorar aún más la dureza y la resistencia a la fatiga del material, el molde se somete a menudo a un tratamiento térmico (como el temple y el revenido). Estos procesos reorganizan la estructura cristalina dentro del material en un entorno de alta temperatura, lo que hace que el molde sea más resistente al desgaste y a la compresión, y prolonga su vida útil.

Tratamiento térmico

- Acabado: La fase de acabado incluye principalmente rectificado, corte por hilo, electroerosión, etc. para garantizar que la precisión dimensional y el acabado superficial del molde cumplen los requisitos de uso. Aunque estos procesos pueden reducir la rugosidad, aún pueden dejar pequeñas marcas de procesamiento en la superficie, lo que requiere un tratamiento posterior para cumplir requisitos de acabado más exigentes.

- Tratamiento de superficies (como el acabado superficial con chorro de arena): Una vez que el molde está definitivamente formado, se utilizan procesos de tratamiento superficial como el chorro de arena para mejorar sus propiedades superficiales. Mediante el acabado superficial, la superficie del molde puede obtener una suavidad, resistencia al desgaste y consistencia ideales, cumpliendo los requisitos de un moldeo suave y una vida útil prolongada.

El molde final

¿Por qué es necesario el acabado superficial?

Aunque la fabricación del molde ha pasado por múltiples pasos, en el uso real sigue habiendo algunos defectos superficiales y requisitos funcionales, lo que hace que el molde deba seguir acabándose antes de su uso. A continuación se enumeran los principales puntos problemáticos:

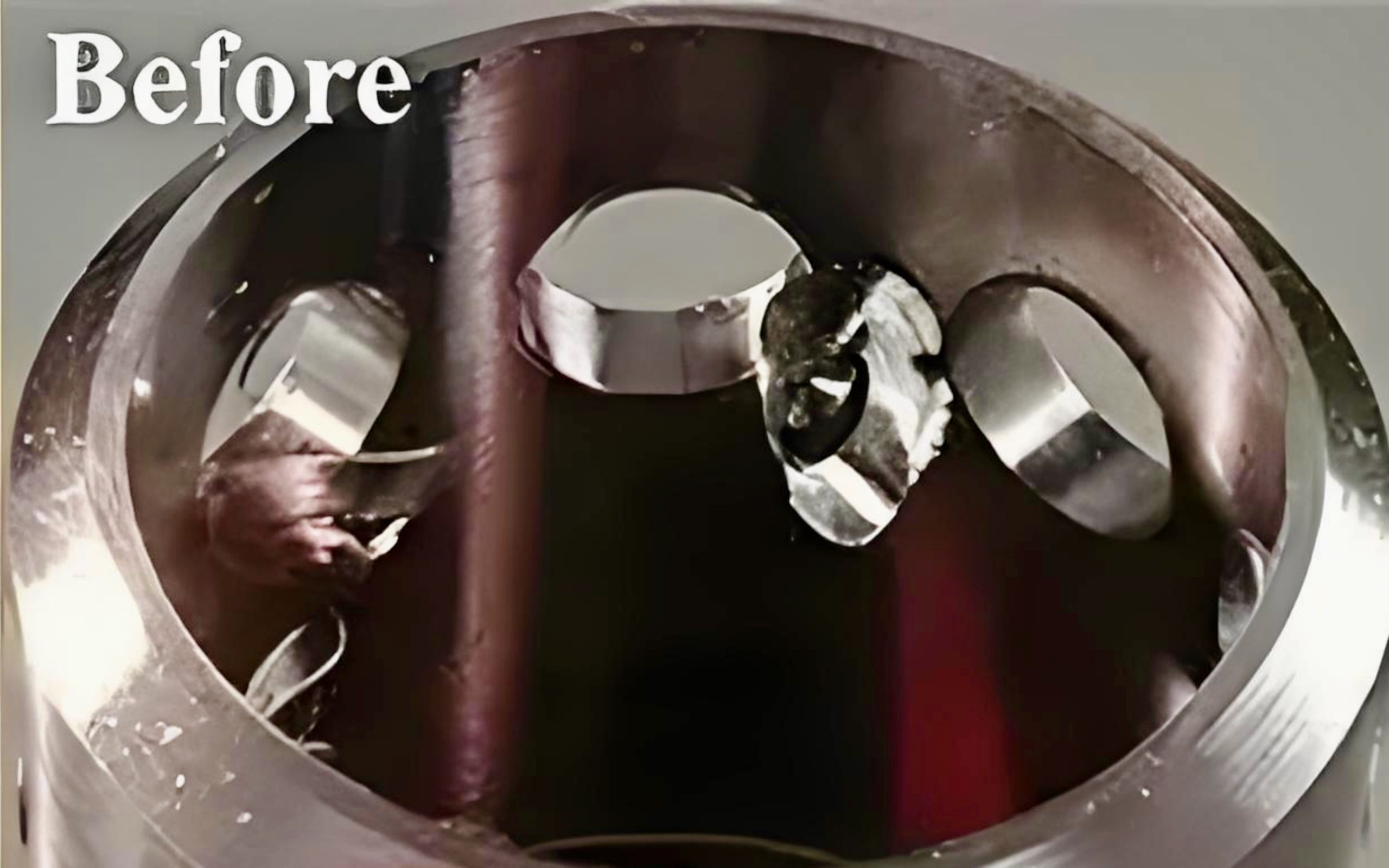

- Pequeñas rugosidades y marcas de procesamiento: Aunque el acabado de la superficie haya mejorado significativamente la planitud de la superficie del molde, debido a la precisión del proceso y a las limitaciones del material, pueden quedar pequeñas marcas de procesamiento en la superficie. Estas irregularidades menores tendrán un efecto adverso en la resistencia al desgaste del molde y pueden causar una calidad inestable del producto durante el proceso de producción.

- Requisitos de rendimiento del desmoldeo: La suavidad de la superficie del molde afecta directamente al efecto de desmoldeo del producto. Si la superficie de algunos moldes no es lo suficientemente lisa, pueden producirse problemas como arañazos o atascos al desmoldar el producto moldeado. Un acabado adecuado de la superficie puede hacer que la superficie del molde sea más lisa, lo que ayuda a que el producto se desmolde sin problemas y mejora la eficacia de la producción.

- Requisitos de endurecimiento superficial y resistencia al desgaste: El molde tiene que soportar un uso repetido de alta frecuencia, por lo que la superficie debe tener una buena resistencia al desgaste. Mediante el acabado de la superficie, se mejora aún más la dureza de la superficie del molde, lo que prolonga su vida útil y reduce la frecuencia de sustitución y el coste de mantenimiento.

- Calidad constante de la superficie: El molde debe garantizar una calidad uniforme de la superficie de cada lote de productos durante la producción en serie. El acabado puede eliminar pequeños errores de procesamiento y hacer que la superficie del molde sea más uniforme, garantizando así la estabilidad de la producción y la consistencia del producto.

Efectos que puede conseguir el acabado superficial

Mejorar la durabilidad del molde

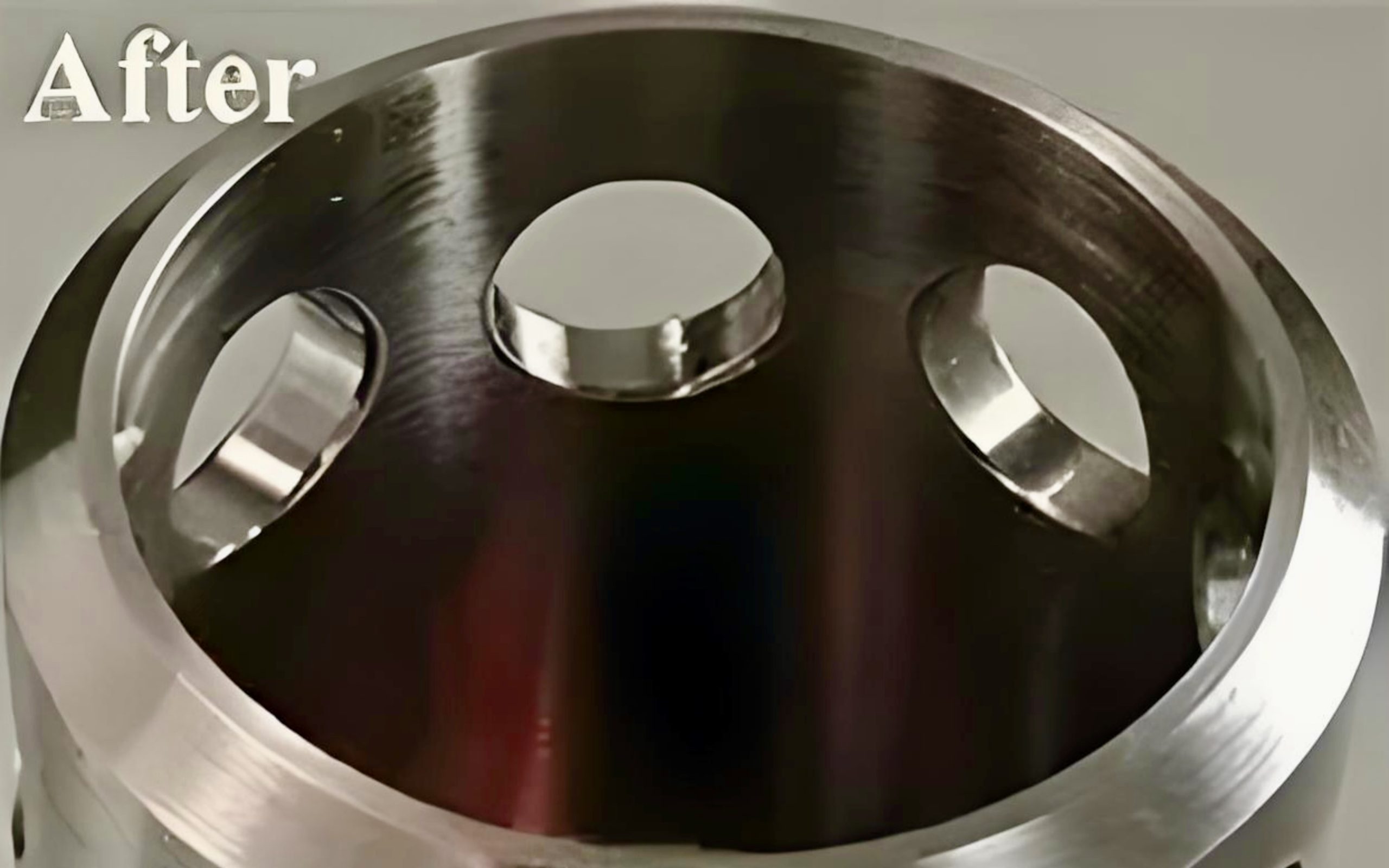

La superficie del molde después del acabado es más resistente al desgaste, puede hacer frente a entornos de producción de alta frecuencia y prolongar significativamente la vida útil del molde. Especialmente cuando se producen moldes de alta precisión y alta resistencia, el acabado de la superficie puede reducir eficazmente la tasa de desgaste del molde, reduciendo así la frecuencia de sustitución y reduciendo los costes de producción.

Mejorar el acabado superficial

El acabado puede eliminar eficazmente pequeños defectos y marcas de procesamiento en la superficie del molde, haciéndola más lisa. La mejora del acabado de la superficie no sólo mejora el rendimiento de desmoldeo del molde, sino que también hace que la superficie del producto sea más uniforme y lisa. Esto es especialmente importante para los moldes de productos electrónicos y de automoción, ya que puede reducir la tasa de defectos del producto y mejorar la calidad de su aspecto.

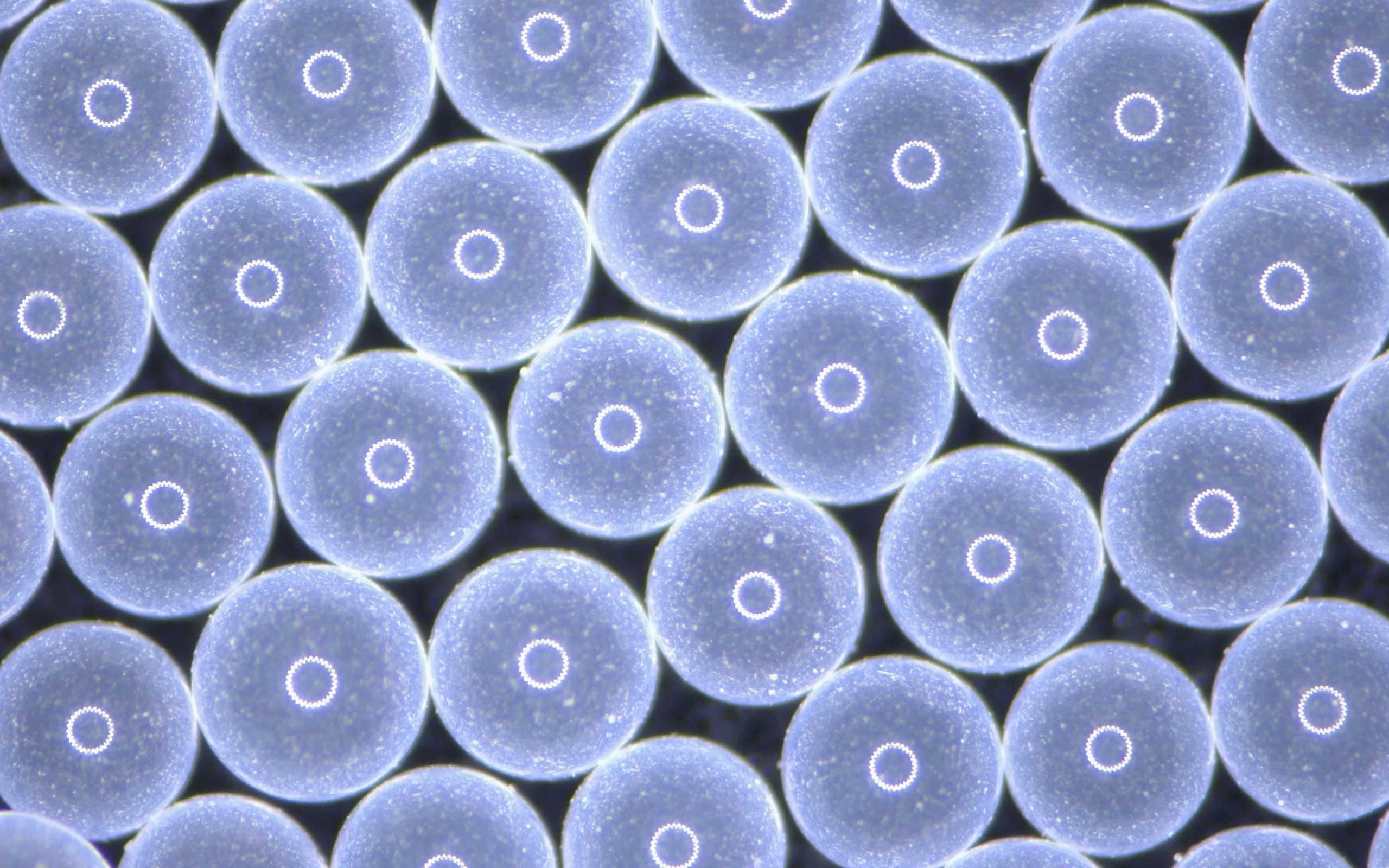

Asperezas imperceptibles

Mejorar el rendimiento anticorrosión

Durante su uso, el molde se corroe fácilmente por la humedad y las sustancias ácido-base del ambiente, lo que afecta a su vida útil y rendimiento. El acabado puede formar una densa capa protectora en la superficie del molde, mejorar sus propiedades antioxidantes y anticorrosivas, y es especialmente adecuado para industrias con elevados requisitos de tolerancia ambiental, como la aviación y la construcción naval.

Garantizar la coherencia de la calidad del producto

El molde acabado puede lograr la consistencia en la calidad de la superficie del producto en la producción en masa, evitando defectos en los productos acabados causados por diferencias en la superficie del molde. En el caso de los moldes producidos en grandes cantidades, esta uniformidad puede mejorar enormemente la eficiencia de la producción y reducir las tasas de defectos y los tiempos de reprocesamiento.

Ventajas del acabado con chorro de arena

En la industria de fabricación de moldes, el tratamiento de superficies mediante chorro de arena se utiliza ampliamente debido a su bajo coste, alta eficacia y métodos de control flexibles. El proceso de chorro de arena no solo tiene ventajas en cuanto a coste y facilidad de operación, sino que también puede lograr un control detallado del efecto superficial.

- Control preciso de la rugosidad superficial

El chorreado de arena puede controlar con precisión la rugosidad de la superficie seleccionando medios con diferentes tamaños de partícula para lograr una precisión a nivel de micras. En ocasiones en las que la precisión de la superficie del molde es alta, el chorreado es un proceso importante para conseguir el acabado ideal.

- Efectos de superficie flexibles

Mediante diferentes combinaciones de medios de chorreado (como perlas cerámicas, alúmina, etc.), el chorreado puede lograr una variedad de efectos superficiales, como mate, brillo y texturas finas, para satisfacer las necesidades de diferentes industrias y productos. Para necesidades personalizadas en la fabricación de moldes, el chorro de arena puede proporcionar un método de tratamiento de superficies más flexible.

- Funcionamiento económico y cómodo

En comparación con los procesos de acabado de superficies como el láser y el tratamiento químico, el chorro de arena tiene costes más bajos y es adecuado para la producción en serie y las necesidades de tratamiento de superficies de grandes áreas y estructuras complejas. En la industria de fabricación de moldes, el chorreado de arena no solo mejora la eficiencia del procesamiento, sino que también reduce los costes operativos generales, lo que resulta especialmente adecuado para empresas de fabricación sensibles a los costes.

Escenarios de aplicación

La amplia aplicación del acabado de superficies con chorro de arena en la industria de fabricación de moldes resuelve los problemas de tratamiento de superficies en muchas industrias. A continuación se presentan algunas industrias y casos de aplicación comunes para mostrar cómo el chorro de arena puede mejorar el rendimiento del molde y la eficiencia de la producción para necesidades específicas:

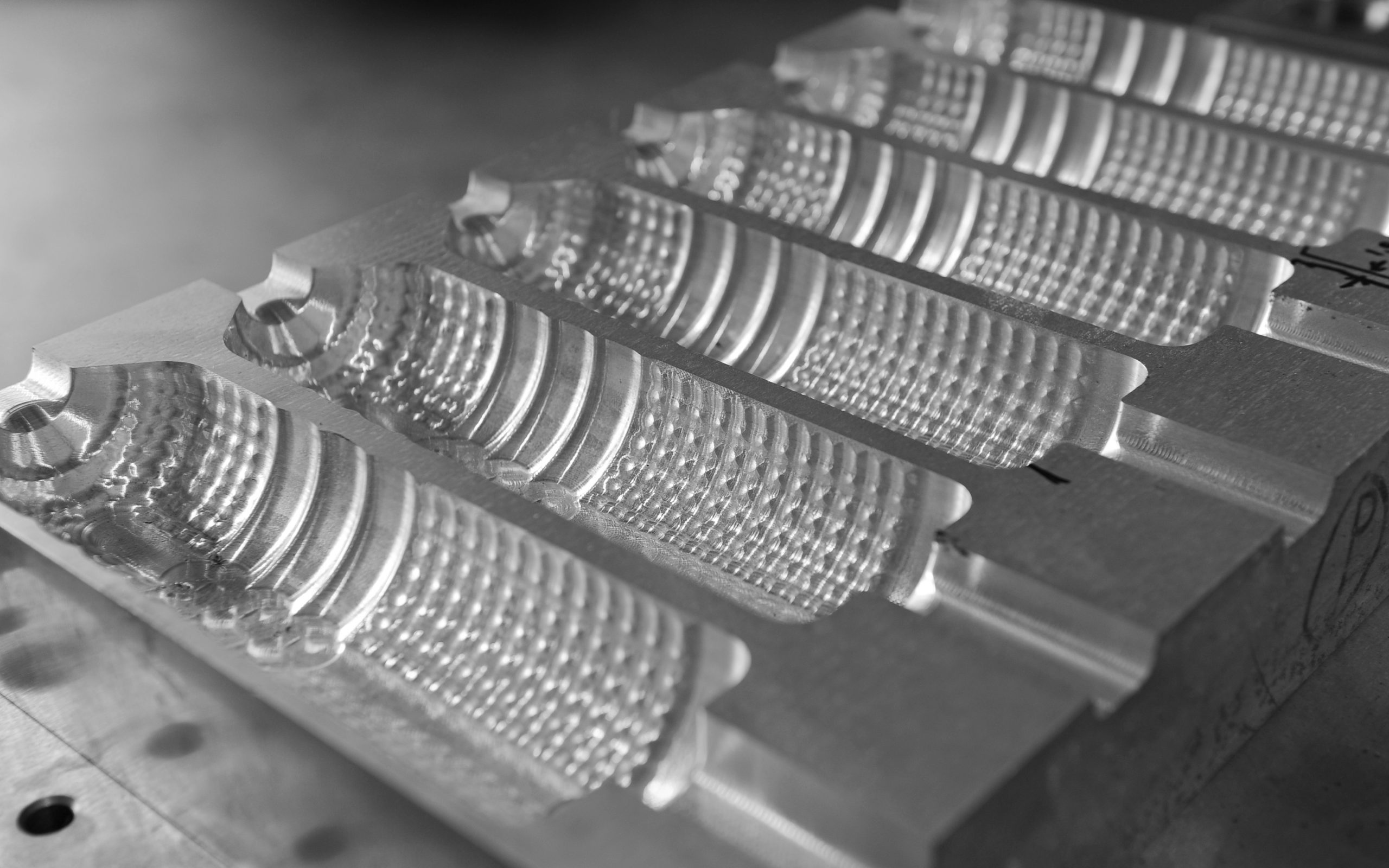

Moldes para productos de plástico

Para los moldes de productos de plástico, el acabado superficial con chorro de arena no sólo puede eliminar las rebabas y óxidos que quedan en la superficie del molde, sino también reducir la rugosidad de la superficie, hacer que la superficie acabada sea más lisa y mejorar la estética y la experiencia del usuario del producto.

El chorreado de arena también puede conseguir efectos mates o de alto brillo seleccionando diferentes medios para satisfacer los requisitos de aspecto de los distintos productos.

En la actualidad, las fábricas de productos de plástico suelen utilizar la tecnología del chorro de arena para tratar la superficie de los moldes de inyección que producen, lo que reduce eficazmente la rugosidad de la superficie del producto de plástico, mejora el brillo de la superficie y reduce los arañazos, lo que mejora el tacto general y el efecto visual del producto de plástico.

Comparación de efectos

Moldes para productos electrónicos

Los moldes de productos electrónicos requieren una alta calidad superficial, especialmente en la producción de algunos componentes electrónicos de precisión (como carcasas de teléfonos móviles, marcos de pantallas de visualización, etc.), la suavidad y la ausencia de defectos de los moldes son cruciales.

El acabado superficial con chorro de arena no sólo puede eliminar pequeños defectos superficiales, sino también reducir la fricción entre los componentes eléctricos y mejorar la calidad general del aspecto del producto.

En el proceso de acabado de moldes de marcas electrónicas, el chorro de arena puede utilizarse para eliminar rebabas finas en la superficie del molde y conseguir un efecto visual mate seleccionando los medios de chorro de arena adecuados (como perlas cerámicas). No sólo puede aumentar la vida útil del molde, sino que también garantiza la consistencia del aspecto de cada componente electrónico y evita defectos en el proceso de producción.

Moldes para automóviles

En la industria de la automoción, los moldes deben cumplir los requisitos de alta precisión, alto acabado y durabilidad, especialmente cuando se producen piezas de aspecto (como carrocerías, parachoques, etc.).

El acabado con chorro de arena no sólo puede eliminar las rebabas finas y los óxidos de la superficie del molde, sino que también mejora el rendimiento de desmoldeo del molde, garantizando la suavidad de la superficie del producto, reduciendo así los defectos y mejorando la eficiencia de la producción.

Cuando los fabricantes de automóviles producen grandes cantidades de moldes de carcasas de plástico, pueden utilizar el chorro de arena para el acabado del molde, lo que puede reducir eficazmente los arañazos durante el desmoldeo y mejorar la resistencia al desgaste y la vida útil del molde. Una vez que la tasa de fallos de la línea de producción disminuya, la satisfacción del cliente aumentará de forma natural y significativa.

Requiere modelos de coche muy refinados y perfectos

Moldes para dispositivos aeroespaciales

El campo de la fabricación aeronáutica tiene unos requisitos extremadamente estrictos en cuanto a precisión y durabilidad de los moldes. El acabado superficial con chorro de arena puede mejorar la resistencia al desgaste y a la corrosión del molde, especialmente en los moldes de dispositivos de aviación. El chorro de arena puede mejorar eficazmente la resistencia a las altas temperaturas y la resistencia a la corrosión del molde, prolongar la vida útil del molde y reducir la tasa de defectos.

En las empresas de fabricación de piezas de aviación, la tecnología de chorro de arena se utiliza para el tratamiento de la superficie de los moldes con el fin de mejorar su resistencia al desgaste y a la corrosión. Gracias al acabado con chorro de arena, se ha mejorado significativamente el rendimiento del molde en entornos de alta temperatura y ácidos, lo que prolonga enormemente la vida útil del molde y mejora la seguridad y fiabilidad de la producción.

Medios de chorreado recomendados

El efecto del acabado superficial con chorro de arena está estrechamente relacionado con el medio de chorro de arena seleccionado. En función de los diferentes materiales de los moldes, los requisitos de efecto superficial y los requisitos de durabilidad, es muy importante elegir el medio de chorreado adecuado.

- Escenarios aplicables: El medio de alúmina tiene una dureza moderada y suele utilizarse para eliminar incrustaciones de óxido y rebabas en la superficie del molde. Es especialmente adecuado para el tratamiento superficial de moldes duraderos, como los de acero, para eliminar óxidos y mejorar la calidad de la superficie.

- Ventajas: Las partículas de alúmina tienen una gran fuerza de corte y una dureza moderada, lo que permite eliminar eficazmente las impurezas de la superficie sin dañar el material del molde. Adecuado para moldes de alta frecuencia y resistentes al desgaste.

Granalla de alúmina

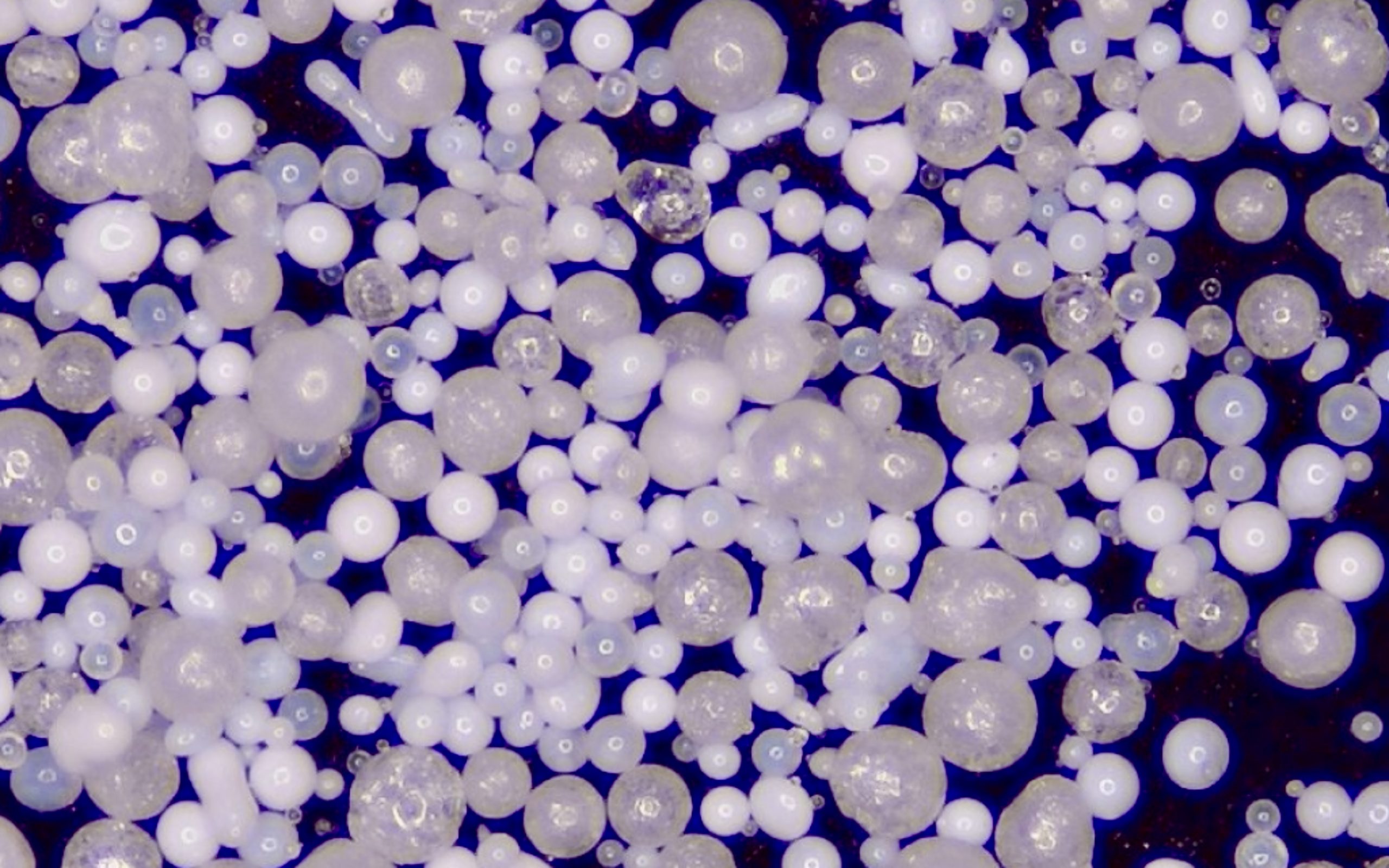

Cuentas de cerámica

- Escenarios aplicables: Las microesferas cerámicas son adecuadas para moldes que requieren un alto acabado, habituales en industrias como la automovilística y la de productos electrónicos, y pueden mantener la superficie del molde consistente con un efecto mate.

- Ventajas: Las microesferas cerámicas no son fáciles de romper y las partículas son uniformes, por lo que son adecuadas para moldes que requieren efectos superficiales de gran precisión y acabado. Puede producir un delicado efecto de tratamiento superficial sin afectar a la dureza y resistencia del material del molde.

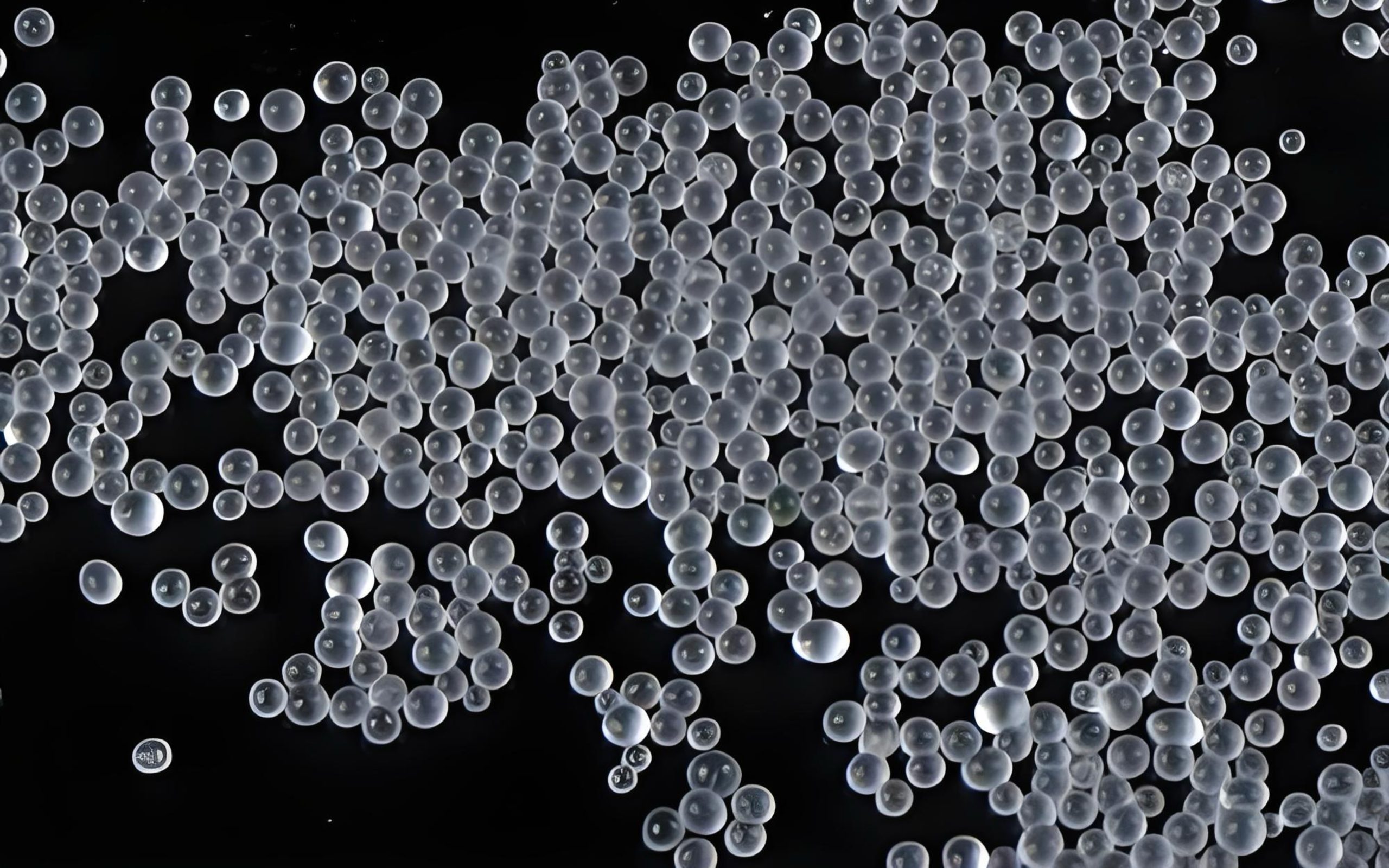

Cuentas de vidrio

- Escenarios aplicables: Las microesferas de vidrio se utilizan a menudo para el acabado superficial de moldes de precisión, que pueden eliminar defectos sutiles en la superficie del molde y proporcionar un efecto de pulido superficial suave. Aplicable a industrias como la electrónica de precisión y los dispositivos médicos.

- Ventajas: Las perlas de vidrio son más blandas y adecuadas para el procesamiento fino. Pueden proporcionar un efecto de pulido superficial suave sin causar un desgaste excesivo del molde. Adecuadas para moldes de precisión que requieren un acabado superficial alto y sin arañazos.

Cuentas de vidrio

Granalla de acero inoxidable

- Escenarios aplicables: Una granalla de acero inoxidable es adecuada para moldes con mayor dureza, especialmente moldes que necesitan mejorar la resistencia superficial, como algunos moldes de dispositivos de aviación o moldes de metal de alta resistencia.

- Ventajas: La granalla de acero inoxidable tiene una mayor dureza y puede aumentar la durabilidad del molde al tiempo que mejora la resistencia de la superficie del molde. Su mayor dureza la hace adecuada para procesar moldes de alta dureza y aumentar la resistencia al desgaste de la superficie del molde.

Preguntas frecuentes

P1: ¿Puede el acabado con chorro de arena procesar todo tipo de materiales de moldes?

A1: El acabado con chorro de arena es adecuado para la mayoría de los materiales de moldes, como acero, aluminio, cobre, plástico, etc. Sin embargo, los materiales con mayor dureza (como las aleaciones de titanio y algunos aceros de alta resistencia) pueden requerir medios de arenado más duros, como granalla de acero inoxidable o alúmina, para garantizar el efecto superficial ideal.

P2: ¿Se rayará la superficie después del chorreado?

A2: Si se selecciona el abrasivo adecuado y se controla la presión de chorreado, no suelen quedar arañazos. Si se eligen medios de chorreado más blandos (como perlas de vidrio) y se reduce la presión de chorreado, se pueden evitar eficazmente los arañazos en la superficie del molde.

P3: ¿Cuáles son las ventajas del arenado frente a otros métodos de acabado (como el rectificado y la electroerosión)?

A3: En comparación con el rectificado y la electroerosión, el chorro de arena tiene una mayor eficacia de procesamiento y un menor coste, especialmente adecuado para la producción en serie. El chorro de arena puede eliminar eficazmente rebabas superficiales y escamas de óxido y es fácil de manejar. Es adecuado para aplicaciones con altos requisitos de calidad de la superficie del molde y gran volumen de producción.

P4: ¿Cómo elegir el medio de chorreado adecuado?

A4: La selección del medio de chorreado adecuado se basa principalmente en el material del molde, el efecto superficial requerido (como suavidad o efecto mate) y los requisitos de durabilidad del molde. Por ejemplo, las microesferas cerámicas son adecuadas para moldes con altos requisitos de suavidad, el óxido de aluminio es adecuado para moldes que deben eliminar óxidos y las microesferas de vidrio son adecuadas para pulir moldes de precisión.