Cómo pulen el aluminio los abrasivos de alúmina

5 de diciembre de 2024

¿Por qué es tan importante pulir el aluminio?

El aluminio se ha convertido en un material indispensable en la industria moderna por su ligereza, alta resistencia y resistencia a la corrosión. Desde la industria aeroespacial a la automovilística, pasando por la electrónica de consumo y la construcción, el aluminio desempeña un papel importante en muchos campos. Sin embargo, durante el procesamiento del aluminio, a menudo se producen problemas en la superficie, como oxidación, arañazos y rebabas, lo que impone mayores exigencias al rendimiento y el aspecto del producto.

El pulido es una tecnología clave de tratamiento de superficies cuyo objetivo es eliminar los defectos superficiales del aluminio y mejorar su efecto visual y su funcionalidad.

Tres objetivos principales del pulido del aluminio

El pulido del aluminio no es sólo por estética, sino también para satisfacer las siguientes necesidades básicas:

- Mejorar el rendimiento del producto: Al eliminar los óxidos superficiales y las rebabas, mejoran la estanqueidad y la precisión de montaje de las piezas.

- Mejorar la durabilidad del material: Tras el pulido, la rugosidad de la superficie y el coeficiente de fricción se reducen, y el material es más resistente a la corrosión y el desgaste.

- Optimice los efectos visuales: Proporcione una superficie lisa y uniforme a los productos de gama alta y aumente su valor comercial.

Retos comunes del pulido del aluminio

Aunque el proceso de pulido es crucial para la aplicación del aluminio, su realización no siempre es sencilla. He aquí algunos retos habituales:

- Daños superficiales: El aluminio es más blando que el acero y se raya fácilmente con los medios de pulido tradicionales.

- Limpieza incompleta de la capa de óxido: La película de óxido natural de la superficie del aluminio es dura, por lo que requiere medios de pulido eficaces y finos.

- Es difícil garantizar la coherencia: Los métodos tradicionales de pulido suelen tener dificultades para lograr un tratamiento uniforme de la superficie de grandes superficies o estructuras complejas.

- Cuestiones medioambientales y de conformidad: Muchos materiales y procesos de pulido tradicionales producen contaminantes y no cumplen las normas medioambientales industriales modernas.

Principales retos del pulido del aluminio

Sensibilidad superficial

El aluminio es especialmente susceptible a los arañazos debido a su textura blanda (la dureza Brinell suele oscilar entre 30 y 150, dependiendo de la composición de la aleación). Durante el proceso de pulido, elegir una dureza incorrecta del medio causará los siguientes problemas:

- Arañazos y defectos superficiales: Los medios con una dureza demasiado alta pueden dejar arañazos profundos en la superficie de aluminio, especialmente en aluminio de paredes finas o superficies curvas complejas.

- Desgaste desigual: Los medios con una dureza demasiado baja no pueden eliminar uniformemente la capa de óxido o las impurezas, lo que afecta al acabado superficial.

Por ejemplo, en el mecanizado de precisión de piezas de aviación de aleación de aluminio, el requisito de rugosidad superficial es extremadamente alto (normalmente, el valor Ra debe ser inferior a 0,4 micras). Si el medio tiene una forma irregular o la dureza es demasiado baja, puede dar lugar a un mal tratamiento local de la superficie, aumentando así la tasa de retrabajo y los costes de producción.

Problema de contaminación

Los medios de chorreado tradicionales (como la arena de cuarzo o la granalla de acero) pueden dejar impurezas o micropartículas en la superficie del aluminio, lo que no sólo afecta al aspecto del producto final, sino que también puede causar los siguientes problemas:

- Reducción de las propiedades del material: Los residuos superficiales pueden causar corrosión local y reducir la resistencia a la corrosión del aluminio.

- Impacto en los procesos posteriores: En la industria de la automoción, la pulverización y la galvanoplastia tienen unos requisitos de limpieza de la superficie extremadamente altos, y cualquier contaminación provocará una menor adherencia del revestimiento o defectos.

Eficacia del proceso

Los materiales de pulido tradicionales son ineficaces, especialmente cuando se procesan grandes lotes de piezas o geometrías complejas. Destacan especialmente los siguientes problemas:

- Aumento de la jornada laboral: La falta de uniformidad o fragilidad de las partículas medias prolongará el tiempo de pulido. El proceso de lijado tradicional tarda una media de 3 a 5 veces más en conseguir el efecto deseado.

- Consumo excesivo de energía: Debido a la escasa eficacia del pulido, el tiempo de funcionamiento del equipo se prolonga y, en consecuencia, aumentan los costes energéticos.

Protección del medio ambiente y cumplimiento de la normativa

Los requisitos mundiales en materia de emisiones industriales son cada vez más estrictos, especialmente en las industrias de transformación del aluminio. El uso de medios tradicionales suele ir acompañado de los siguientes problemas medioambientales:

- Contaminación por polvo

- Dificultad para reciclar los medios

Ventajas de los medios esféricos de alúmina

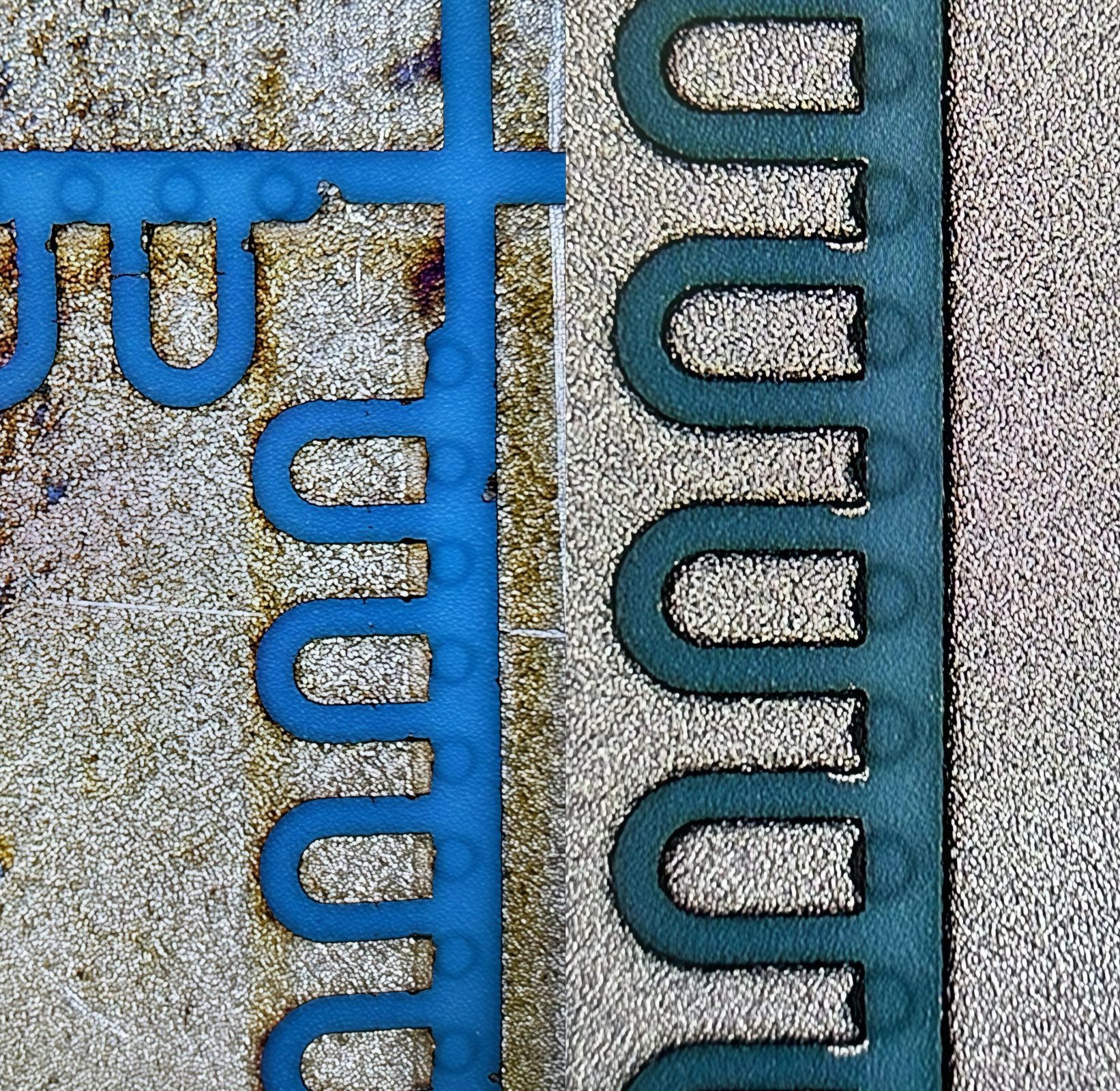

Equilibrio entre sensibilidad superficial y gran dureza

La superficie del aluminio es blanda y se raya con facilidad, por lo que el material debe tener la dureza adecuada para equilibrar la capacidad de limpieza y la protección de la superficie.

- Alta pureza La granalla esférica de alúmina tiene una dureza Mohs de hasta 9, lo que permite eliminar eficazmente las capas de óxido y los defectos superficiales, mientras que su estructura esférica evita los arañazos que pueden causar las granallas irregulares.

- Características de larga duración: En comparación con los abrasivos tradicionales, los abrasivos de alúmina esférica tienen una gran resistencia al desgaste y pueden utilizarse repetidamente, lo que reduce la frecuencia de sustitución y el coste total.

Tras el pulido, la superficie de los moldes o piezas de carrocería de aluminio debe mantener su consistencia y suavidad. La elevada dureza de la alúmina esférica se combina con una suave capacidad de contacto con la superficie para garantizar que no se dañe la estructura superficial del aluminio.

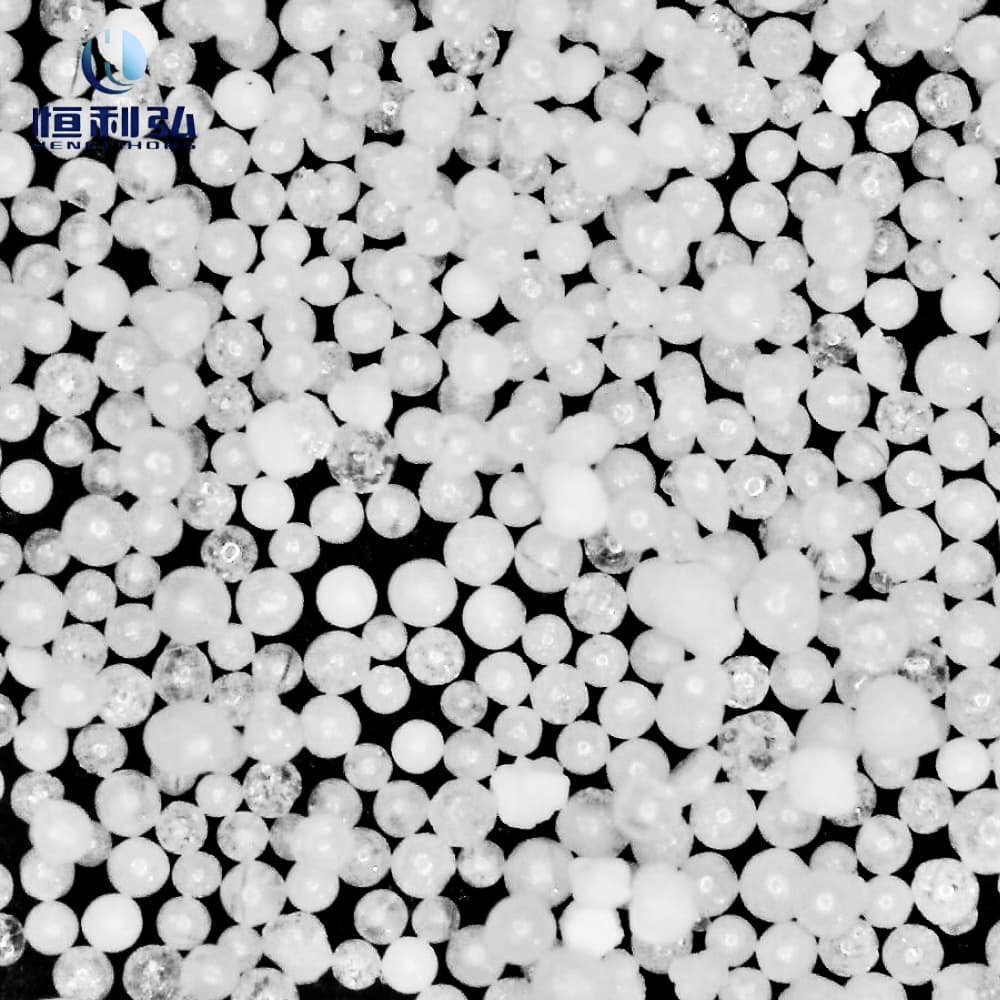

Tamaño fino y pulido uniforme

El aluminio implica a menudo el tratamiento superficial de formas complejas o micropiezas, por lo que el tamaño de los medios y la uniformidad de la distribución se convierten en aspectos clave.

- La granalla esférica de alúmina proporciona una granulometría mínima opcional de 5 micrasque puede lograr un pulido de alta precisión, especialmente adecuado para piezas de aluminio con geometrías complejas o superficies de alta exigencia, como componentes de motores de aviación o carcasas de productos electrónicos.

- Gracias a la forma y distribución uniforme de las partículas, tras el pulido pueden obtenerse efectos mate o espejo sin texturas evidentes.

- En el tratamiento superficial de álabes de turbina de aleación de aluminio o productos electrónicos 3C, la granalla esférica de alúmina aporta efectos de tratamiento superficial consistentes con su tamaño fino, cumpliendo los requisitos de apariencia fina de las industrias relacionadas.

Contaminación y eficacia de la limpieza

El aluminio se contamina fácilmente con el medio durante el proceso de pulido. Los materiales tradicionales, como la arena de cuarzo o las perlas de vidrio, pueden dejar restos o residuos químicos que afecten a la calidad del producto acabado.

- La pureza del medio de alúmina esférica es tan alta como 99% o más, y no se generan impurezas ni contaminación química durante su uso.

- Su fragilidad y sus características de rápida descomposición hacen que casi no queden residuos tras el procesado, lo que reduce significativamente el tiempo de limpieza y los costes posteriores del proceso.

- Por ejemplo, cuando se utilizan piezas de aluminio en la industria alimentaria o médica, los requisitos de limpieza de la superficie son extremadamente altos. Las propiedades de alta pureza de la alúmina esférica garantizan que no queden residuos en la superficie tras el pulido, lo que no afectará a la seguridad de uso.

Eficacia del proceso y adaptabilidad medioambiental

En entornos de producción continua de alta temperatura e intensidad, la resistencia a la corrosión, el rendimiento de disipación del calor y la eficacia del proceso del medio se convierten en consideraciones fundamentales.

- Resistencia a la corrosión: La granalla esférica de alúmina permanece estable en entornos húmedos o ácidos, no se descompone y no afecta al efecto de pulido.

- Disipación eficaz del calor: El diseño de la estructura del medio facilita la disipación del calor, reduce eficazmente la temperatura de la pieza y del medio en condiciones de uso de alta frecuencia y evita la deformación térmica.

- En la producción industrial a gran escala (como la fabricación de automóviles), la alúmina esférica no sólo aumenta el volumen de pulido por hora, sino que también reduce la demanda de refrigeración de los equipos gracias a su capacidad de disipación del calor y prolonga la vida útil.

Protección del medio ambiente y cumplimiento de la normativa industrial

En virtud de las estrictas normativas medioambientales, el rendimiento medioambiental y las normas de producción de los medios de pulido industrial son cruciales.

- La alúmina esférica es ISO9001:2015 e ISO14001 certificado para garantizar su conformidad medioambiental durante la producción y el uso.

- Su naturaleza reciclable reduce significativamente el volumen de eliminación de residuos. Reduce la contaminación industrial y disminuye los costes de procesamiento de las empresas.

- Para la industria de las nuevas energías (como la producción de carcasas de baterías de aluminio), la normativa medioambiental exige que se reduzcan al mínimo las emisiones de residuos durante la producción. Las propiedades medioambientales de la alúmina esférica ayudan a las empresas a cumplir las normas internacionales.

Casos específicos de aplicación

Industria aeronáutica: desoxidación eficaz y pulido de precisión

Una empresa de fabricación aeronáutica consiguió con éxito una rugosidad superficial de Ra 0,2 µm tratando pieles de aleaciones de aluminio de aeronaves con medios de arenado de alúmina esférica.

Este material no sólo mejora la precisión de la superficie, sino que también reduce los residuos del material y el tiempo de limpieza gracias a sus características de alta dureza y rápida descomposición, lo que mejora enormemente la eficacia de la producción.

Este proceso también cumple las normas AS9100 y la normativa medioambiental, lo que lo convierte en una opción ideal para el tratamiento superficial de piezas de aviación. [1]

Fabricación de automóviles: tratamiento eficaz de piezas de motor y carrocerías

Los fabricantes de automóviles que utilizan granalla esférica de alúmina BA-10 para tratar piezas de motor de aleación de aluminio han comprobado que esta granalla es aproximadamente 15% más eficaz que las granallas de pulido tradicionales. Además, sus características de rápida descomposición reducen significativamente los costes de limpieza de la línea de producción, reduciendo el tiempo de limpieza por lote de 40 minutos a 25 minutos. Estas ventajas también se reflejan plenamente en el tratamiento de la superficie y la optimización del aspecto de la carrocería. [1]

Productos electrónicos: pulido de la consistencia superficial de carcasas y componentes

El acabado de las carcasas de aluminio de los productos electrónicos afecta directamente a su competitividad en el mercado.

Un fabricante de electrónica de consumo utiliza alúmina esférica para pulir carcasas de smartphones hasta conseguir un acabado mate manteniendo una rugosidad Ra de 0,1 µm.

Este medio de alta pureza elimina los residuos de contaminación, garantiza la consistencia del producto en cuanto a estética y funcionalidad, y satisface la demanda de los consumidores de dispositivos electrónicos de gama alta.

Además, el excelente rendimiento de disipación térmica de la alúmina esférica mejora aún más el rendimiento general de los productos electrónicos al pulir componentes internos como los disipadores de calor. [2]

Por qué elegirnos?

Nuestra granalla esférica de alúmina es la opción ideal para el tratamiento de superficies de alta precisión en la industria debido a sus propiedades y diseño únicos. A continuación encontrará una descripción general de las ventajas y características de nuestros productos:

Granulometría ultrafina: tratamiento fino y uniforme

El tamaño mínimo de las partículas puede alcanzar las 5 micras, lo que resulta adecuado para procesar formas geométricas complejas y penetrar en zonas finas para garantizar efectos de pulido uniformes y finos, especialmente adecuados para el tratamiento de superficies de productos electrónicos de gama alta y componentes complejos.

Pulido eficaz: ciclo de producción más corto

El diseño esférico y el tamaño ultrafino de las partículas permiten a los medios eliminar rugosidades y defectos superficiales en poco tiempo, lo que mejora enormemente la eficacia del pulido. Se acorta el ciclo de producción, se reduce el número de procesos, se reducen significativamente los costes de producción y aumenta el rendimiento.

Alta pureza: reduce las impurezas y garantiza la calidad

Los materiales de alta pureza evitan la contaminación, garantizan la limpieza de cada proceso de elaboración y la calidad del producto final, y son adecuados para industrias con requisitos de limpieza extremadamente altos, como la médica y la de fabricación de semiconductores.

Efecto de superficie mate: bonito y funcional a la vez

La superficie tratada presenta un elegante efecto mate, que evita el problema de reflejos causado por el brillo excesivo, al tiempo que conserva la textura natural del material, mejorando la belleza y el tacto del producto.

Amplia aplicabilidad: satisface las necesidades de múltiples campos

El medio puede ser ampliamente utilizado en el chorro de arena de moldes, productos electrónicos 3C, fabricación de automóviles, aeroespacial y otras industrias para satisfacer las necesidades de tratamiento de superficies de diferentes entornos y requisitos de proceso, garantizando una alta precisión y consistencia.

Mejorar la durabilidad: reducir la fricción y aumentar la vida útil

La superficie tratada es más suave y delicada, lo que reduce la resistencia a la fricción y, por tanto, mejora significativamente la durabilidad y la vida útil del producto. Esta característica es especialmente importante en piezas que suelen verse afectadas por la fricción, lo que amplía el ciclo de mantenimiento del equipo.

Póngase en contacto con nosotros para servicios personalizados

Animamos a los clientes a que se pongan en contacto con nosotros al principio del proyecto para hablar de sus necesidades específicas. Nuestro equipo de expertos le proporcionará asistencia técnica profesional y soluciones personalizadas para resolver sus problemas en el menor tiempo posible.

Pruebas y muestras gratuitas

Para que conozca a fondo el rendimiento de nuestros productos, le ofrecemos servicios de prueba gratuitos.

Probando nuestras muestras, podrá sentir intuitivamente la eficaz capacidad de pulido del producto y su excelente efecto de tratamiento de superficies, y comprobar nuestras ventajas técnicas y la calidad del producto.

También puede enviarnos su pieza de trabajo para ver cómo funciona nuestro sistema, lo que le ahorrará tiempo de análisis.

Tenga la seguridad de que le daremos una solución satisfactoria.

Información de contacto

Si desea obtener más información sobre productos, asistencia técnica o servicios personalizados, no dude en ponerse en contacto con nosotros. Puede ponerse en contacto con nosotros de las siguientes formas:

- Teléfono WhatsApp: +86 180-6835-1533

- Correo electrónico: contact@hlh-js.com

- Página web oficial: https://hlh-js.com/

Le proporcionaremos una serie de especificaciones del producto, datos de seguridad y casos reales de usuarios. Con esta información adicional, podrá evaluar mejor si el producto satisface sus necesidades.

Esperamos su consulta y estamos dispuestos a ofrecerle apoyo y servicios profesionales para su proyecto.

[1] De Valence Surface Technologies y casos de pulido en la fabricación aeronáutica y automovilística, lo que demuestra su amplia aplicabilidad industrial.

[2] De la descripción detallada de Denka Company Limited de la aplicación de la alúmina esférica en componentes electrónicos y gestión térmica.