Diferencias entre Chorro de arena de alúmina y chorreado de perlas de cerámica

27 de agosto de 2024

La tecnología de granallado desempeña un papel importante en el tratamiento de superficies mediante la limpieza, la eliminación de la suciedad superficial, la mejora de la rugosidad de la superficie o la mejora de la adherencia del material mediante el chorro de medios a alta presión. Sin embargo, la elección de la granalla afecta directamente a los resultados del tratamiento y a los costes. Entre los abrasivos comunes, se utilizan ampliamente los abrasivos de óxido de aluminio ultrafino y los abrasivos de microesferas cerámicas. Aunque tienen similitudes en algunos aspectos, existen diferencias significativas en sus características específicas, campos de aplicación, ventajas y desventajas. Este artículo explorará en detalle las diferencias entre estos dos tipos de granalla y resumirá sus principales características mediante una tabla comparativa para ayudarle a elegir el material de granallado más adecuado para las diferentes necesidades de procesamiento.

Sobre todo, los dos medios comparten las siguientes características comunes:

- Finalidad del chorro de arena: Ambas se utilizan para impactar en la superficie de las piezas con partículas en movimiento a alta velocidad con el fin de lograr los objetivos de tratamiento de superficies, incluida la eliminación de depósitos superficiales, óxido, revestimientos, etc.

- Efecto de chorro de arena: Ambos pueden mejorar eficazmente la rugosidad de la superficie, haciéndola más adecuada para el posterior revestimiento u otros procesos. Además, ambos medios pueden producir un ligero efecto de endurecimiento en frío en la superficie de la pieza, lo que contribuye a mejorar su resistencia al desgaste y a la fatiga.

- Propiedades de los materiales: Ambas tienen una gran dureza y pueden procesar eficazmente diversos metales y cerámicas.

- Respeto del medio ambiente: En términos relativos, ambos medios son más respetuosos con el medio ambiente que algunos medios de chorreado tradicionales (como la granalla de acero) porque causan menos desgaste, lo que se traduce en menos polvo y contaminación.

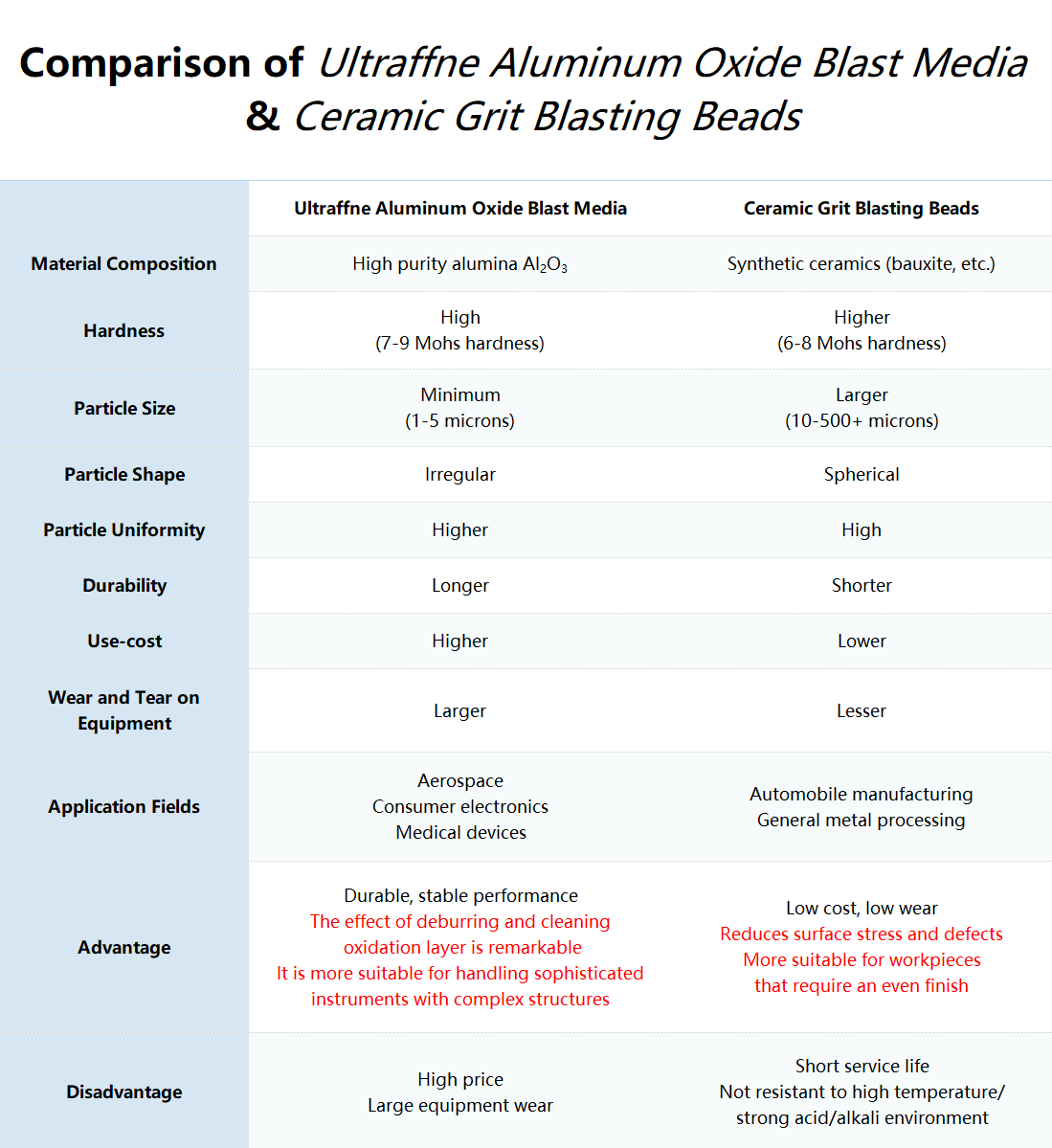

A continuación, utilizaré una tabla para ayudarle a comprender rápidamente sus diferencias, y podrá encontrar más información relevante en la introducción detallada que figura a continuación.

Información detallada sobre granalla de óxido de aluminio ultrafino:

Características

- Composición del material: Fabricado a partir de alúmina de gran pureza (Al₂O₃) con una pureza normalmente superior a 99%. El tamaño de sus partículas es muy fino y suele oscilar entre 1 y 5 micrómetros.

- Dureza: La alúmina tiene una gran dureza, con una dureza Mohs de 9, sólo superada por el diamante y el carburo de silicio.

- Uniformidad de las partículas: La alúmina ultrafina tiene una distribución de partículas muy uniforme, normalmente en forma de pequeñas partículas cristalinas, que pueden tener forma poliédrica, casi esférica u otras formas irregulares.

- Inercia química: Es difícil que reaccione químicamente con los materiales pretratados durante el procesado, no afectando a las propiedades del material.

Campos aplicables

- Aeroespacial: Debido a su excelente rendimiento de corte y a su tamaño de partícula micrométrico, se utiliza para pulir componentes de precisión, como álabes de motores y componentes de naves espaciales, para garantizar un alto acabado superficial, facilitando la posterior adhesión del material.

- Electrónica de consumo: Se utiliza para eliminar depósitos de productos y componentes electrónicos, mejorar la textura de la superficie y reforzar la resistencia al desgaste y a la corrosión.

- Productos sanitarios: Elimina eficazmente rebabas y bordes irregulares de las superficies, garantizando instrumentos lisos y uniformes, lo que resulta crucial para los requisitos de alta precisión y calidad de la industria médica.

- Arte y diseño: Mediante el granallado fino, los artistas pueden crear texturas y patrones únicos en materiales como el metal, el vidrio y la cerámica. Esta tecnología se utiliza mucho en escultura, mobiliario decorativo y diseño arquitectónico para dar a las obras una textura y unos efectos visuales únicos.

Ventajas

- Alta pureza: No produce impurezas ni contaminación durante el uso, lo que garantiza una calidad superficial extremadamente alta después del procesamiento.

- Partículas uniformes y finas: Puede penetrar en pequeños huecos o estructuras complejas de objetos pretratados, logrando un tratamiento uniforme de la superficie y garantizando resultados de granallado uniformes.

- Inercia química: Mantiene la estabilidad de las prestaciones físicas y químicas en entornos agresivos como altas temperaturas, ácidos fuertes y álcalis fuertes.

- Alta dureza y resistencia al desgaste: Mantiene su forma y estabilidad de rendimiento bajo chorreado de alta presión, con una vida útil más larga, reduciendo la necesidad de sustitución frecuente.

Desventajas

- Precio relativamente alto.

- Desgaste significativo del equipo: Requiere un mantenimiento regular y la sustitución de piezas del equipo.

granalla ultrafina de óxido de aluminio

Información detallada sobre granalla cerámica:

Características

- Composición del material: Fabricado a partir de materiales cerámicos sintéticos, que suelen incluir circonio, bauxita y sílice, y formado mediante fusión a alta temperatura.

- Dureza: Las perlas de chorreado de cerámica suelen tener una dureza Mohs de 6-8, que es ligeramente inferior a la de la alúmina.

- Forma de las partículas: Formadas en partículas esféricas tras el enfriamiento, normalmente de mayor tamaño, con diámetros que oscilan entre decenas de micrómetros y unos pocos milímetros. Las partículas más grandes son adecuadas para tareas que requieren una mayor rugosidad superficial.

- Durabilidad: Las bolas de chorreado cerámicas tienen una resistencia al calor relativamente baja y pueden degradarse o perder rendimiento a temperaturas más altas. Se comportan de forma estable en diversos entornos químicos, pero pueden verse afectados en condiciones de fuerte acidez o alcalinidad.

Campos aplicables

- Fabricación de automóviles: Se utiliza para eliminar los defectos superficiales de las piezas fundidas y mejorar la adherencia del material para garantizar la uniformidad y durabilidad del revestimiento.

- Procesado de metales: Se utiliza para rectificar y pulir con el fin de mejorar la suavidad y el tacto de las superficies metálicas.

- Fabricación de muebles: Procesa superficies de muebles de madera y metal para conseguir efectos de lijado uniformes.

Ventajas

- Coste relativamente bajo: Adecuado para la producción a gran escala.

- Partículas esféricas uniformes: Mayor tamaño y puede alcanzar un cierto nivel de rugosidad superficial, adecuado para necesidades específicas de tratamiento de superficies.

- Menor desgaste del equipo.

Desventajas

- Dureza ligeramente inferior: No apta para procesar piezas de precisión con requisitos muy exigentes.

- Pobre estabilidad química: Puede limitar su uso en ambientes de alta temperatura, fuertemente ácidos o alcalinos.

- Vida útil más corta: Requiere una sustitución más frecuente.

granalla cerámica

En aplicaciones prácticas, tanto la granalla de óxido de aluminio ultrafino como la granalla de microesferas cerámicas destacan en sus respectivos campos, pero presentan diferencias significativas en los efectos de procesamiento:

La granalla ultrafina de óxido de aluminio tiene un excelente rendimiento en el procesado de materiales de gran dureza y resistencia, eliminando eficazmente óxidos y rebabas superficiales, especialmente adecuada para el procesado de precisión de piezas de formas complejas. Sin embargo, debido a la dureza de sus partículas, provoca un desgaste significativo en la maquinaria con un uso continuo intensivo, por lo que posiblemente requiera inspecciones y mantenimiento periódicos.

Por otro lado, el granallado con microesferas cerámicas funciona bien en tareas que requieren un alto acabado superficial y una baja tensión superficial, proporcionando una excelente suavidad superficial sin dañar la pieza de trabajo. Tiene una larga vida útil y es reutilizable, lo que la hace más rentable en términos de control de costes y eficiencia, pero puede resultar ligeramente inadecuada en escenarios muy abrasivos y tiene ciertos requisitos y limitaciones medioambientales.

Por lo tanto, la elección de la granalla adecuada en función de las necesidades específicas puede maximizar los efectos de cada tipo, mejorando la eficacia del trabajo y la calidad del procesamiento. La granalla ultrafina de óxido de aluminio, debido a su gran dureza, resistencia al desgaste y distribución uniforme de las partículas, es especialmente adecuada para aplicaciones que requieren gran precisión y durabilidad a largo plazo.El granallado de cerámica, por el contrario, es más rentable, tiene efectos uniformes y el desgaste de los equipos es menor. Por el contrario, las bolas de chorreado cerámicas, por su rentabilidad, sus efectos de chorreado uniformes y el menor desgaste del equipo, son más adecuadas para la fabricación de automóviles y el tratamiento general de metales. Para un tratamiento de precisión que requiera un alto acabado superficial, las granallas cerámicas son más apropiadas.

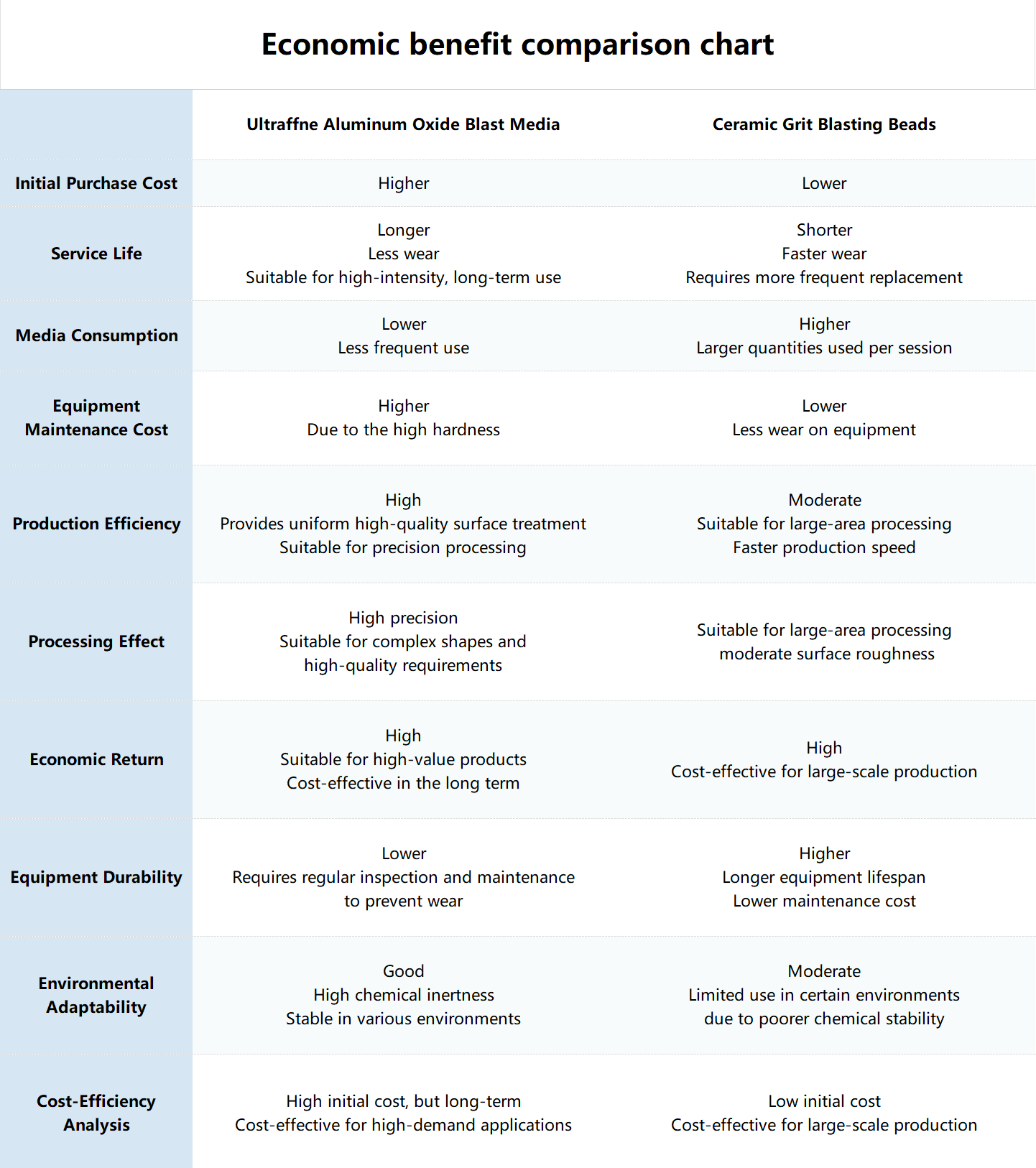

En conclusión, además de tener en cuenta las necesidades específicas de transformación, también son importantes las ventajas económicas de los dos medios:

Coste de compra inicial

La granalla de óxido de aluminio ultrafino tiene un coste de adquisición inicial más elevado debido a su gran pureza y a la finura de sus partículas, con un proceso de fabricación más complejo que conlleva un precio de mercado más elevado. Esta elevada inversión es adecuado para aplicaciones con requisitos de calidad de tratamiento superficial muy elevadoscomo la industria aeroespacial, los dispositivos médicos de gama alta y la electrónica de consumo.

Por el contrario, las granallas cerámicas tienen un coste de producción más bajo debido a las materias primas relativamente baratas, como la bauxita y la circonia, y a los métodos de producción a granel, como la sinterización a alta temperatura, lo que se traduce en un precio significativamente inferior al de las granallas ultrafinas de óxido de aluminio. Las granallas cerámicas son adecuadas para industrias sensibles a los costes con grandes volúmenes de producción., como la fabricación de automóviles y muebles. Reducir los costes de compra iniciales ayuda a mejorar los márgenes de beneficio globales en estos campos.

Vida útil y consumo de medios

La granalla de óxido de aluminio ultrafino tiene una dureza y una resistencia al desgaste extremadamente altas, por lo que, incluso a alta presión durante el chorreado, mantiene la integridad y estabilidad de las partículas, reduciendo la probabilidad de fragmentación y daños. Esto significa que la granalla de óxido de aluminio ultrafino tiene una frecuencia de sustitución menor y un consumo de granalla reducidoprolongando su vida útil. Aunque el coste de compra inicial es más elevado, su mayor vida útil puede repartir el coste por uso, algo especialmente importante en tareas de producción de alta demanda y ciclo largo.

Los granos de chorreado cerámicos, a pesar de tener menor dureza, son eficaces para reducir el desgaste debido a su estructura esférica. Sin embargo, su resistencia al desgaste y sus prestaciones antifractura son ligeramente inferiores a las de la alúmina ultrafina, especialmente en operaciones de granallado de alta intensidad en las que Las microesferas cerámicas se desgastan más rápidamente y deben sustituirse con frecuencia. Aunque el coste de adquisición inicial es inferior, la menor vida útil conlleva un mayor consumo total de medios, lo que puede aumentar los costes de sustitución en la producción a gran escala a largo plazo.

Mantenimiento de equipos y costes de explotación

El abrasivo de óxido de aluminio ultrafino, debido a su mayor dureza, provoca un desgaste significativo en el equipo de chorreado, especialmente en boquillas, pistolas y tuberías. Los equipos pueden experimentar un desgaste notable tras un uso prolongado de este abrasivo, lo que provoca una disminución del rendimiento y posibles necesidades de sustitución y mantenimiento. Esta situación puede incrementar los costes de mantenimiento y las pérdidas económicas debidas a los tiempos de inactividad. Por lo tanto, las empresas que utilizan granallado con alúmina ultrafina necesitan considerar la frecuencia y el coste del mantenimiento de los equipos y si disponen de presupuesto y tiempo suficientes para un mantenimiento regular.

En cambio, las microesferas cerámicas, de menor dureza, desgastan relativamente menos los equipos. Aunque los efectos de procesamiento de las microesferas cerámicas pueden no igualar a los de la alúmina ultrafina en aplicaciones de alta precisión, su menor desgaste se traduce en menores costes de mantenimiento y una mayor vida útil de los equipos. Esto hace que las microesferas cerámicas sean económicamente ventajosas en la producción a gran escala y de baja precisión, donde la reducción del tiempo de inactividad y mantenimiento ayuda a mejorar la eficiencia general de la producción.

Eficacia y rentabilidad

En términos de eficiencia de la producción, la alta dureza y las finas partículas del granallado con alúmina ultrafina proporcionan efectos de tratamiento de superficies extremadamente uniformes, mejorando especialmente la precisión del producto y la calidad de la superficie en el procesamiento de formas complejas o componentes pequeños. Este alto rendimiento a menudo significa que se pueden completar más productos de alta calidad por unidad de tiempo, lo que reduce las tasas de retrabajo y defectos, aumentando así la eficiencia general de la línea de producción. En la fabricación de algunos productos de alto valor añadido, el uso del granallado con alúmina ultrafina puede reportar mayores beneficios económicos.

El granallado cerámico, con partículas de mayor tamaño y una dureza relativamente menor, puede no ser tan fino en algunas aplicaciones, pero mantiene una alta eficiencia de producción en tareas que requieren superficies más grandes o una mayor suavidad superficial. Especialmente en la producción a gran escala, las ventajas de coste y la mayor velocidad de producción del granallado cerámico lo convierten en una opción económica. Para empresas con requisitos de tratamiento de superficies menos exigentes y con el control de costes como objetivo principal, las granallas cerámicas equilibran calidad y coste.

Análisis de los beneficios económicos a largo plazo

Desde el punto de vista del beneficio económico a largo plazo, la elección entre granalla de óxido de aluminio ultrafino y granalla de bolas cerámicas depende de las tareas de producción específicas, la durabilidad del equipo y el ciclo de producción global. Aunque el granallado con óxido de aluminio ultrafino tiene una inversión inicial más elevada, su larga vida útil y sus resultados de procesamiento superiores lo hacen adecuado para productos de alto valor, ofreciendo beneficios económicos a largo plazo al tiempo que garantiza la calidad. Las granallas cerámicas, con su bajo coste y alta eficiencia, son adecuadas para entornos de producción a gran escala y bajo coste, mejorando el beneficio global al reducir los costes operativos diarios.

A medida que avance la tecnología, seguirán apareciendo nuevas granallas y técnicas de chorreado mejoradas, que harán más eficaz y preciso el tratamiento de superficies en el futuro. A través de esta detallada introducción, ha conocido las características y los rangos aplicables de estas dos granallas, lo que le ayudará a hacer una elección más adecuada en aplicaciones prácticas. Además, asegúrese de seleccionar la granalla más adecuada en función de las necesidades específicas de producción, el presupuesto y el posicionamiento del producto de su empresa. Un análisis cuidadoso le ayudará a optimizar la rentabilidad en un mercado tan competitivo.