10 de octubre de 2024

En la fabricación industrial moderna, las rebabas están casi en todas partes. Ya sea por corte, soldadura, fundición o moldeo, las rebabas aparecen en el borde de las piezas, alrededor de los agujeros o en zonas geométricas complejas. Si estos pequeños y afilados residuos de material no se tratan a tiempo, afectarán al rendimiento y al aspecto del producto, e incluso supondrán un riesgo para la seguridad. Por ello, el proceso de desbarbado se ha convertido en un paso indispensable en la producción industrial.

Este artículo tratará sobre "Soluciones de desbarbado para aplicaciones industriales", partiendo de los diferentes tipos de rebabas, analizando la importancia del desbarbado y explorando en profundidad diversos métodos de desbarbado y los correspondientes medios y equipos de chorreado de arena para ayudarle a mejorar la eficacia de la producción y la calidad de los productos en la industria moderna.

¿Qué es una rebaba?

Una rebaba es un residuo diminuto de material que se genera durante el procesamiento de materiales debido a procesos como el corte, el punzonado, la fundición o la soldadura. La aparición de rebabas puede ser inevitable, pero tienen un impacto vital en la calidad, durabilidad y seguridad del producto final. Existen muchos tipos y formas de rebabas, que pueden clasificarse en los siguientes tipos principales según la forma en que se generan:

- Rebabas de corte

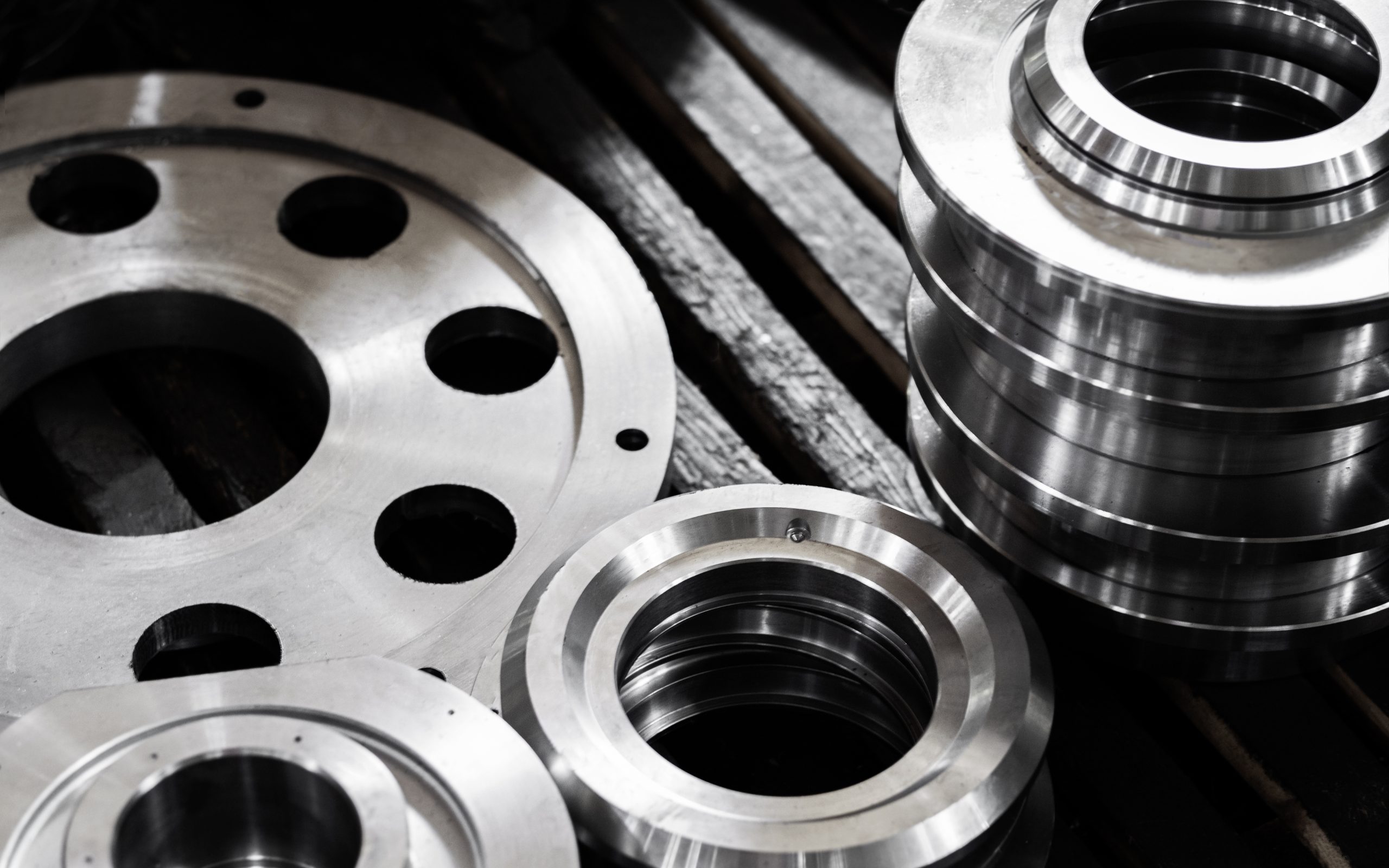

Las rebabas de corte son deformaciones locales o residuos de materiales causados por la fricción y el cizallamiento entre la herramienta y el material durante el mecanizado. Este tipo de rebaba suele producirse en los procesos de corte, taladrado y torneado de metales, plásticos y materiales compuestos. Las rebabas de corte son uno de los tipos de rebaba más comunes porque este proceso está muy extendido en la fabricación moderna.

Por ejemplo, en el mecanizado de precisión, el desgaste de la herramienta o un funcionamiento inadecuado pueden producir rebabas excesivas, especialmente en materiales duros. Dichas rebabas suelen situarse en el borde de la pieza y pueden interferir en el ensamblaje o el procesamiento posterior de las piezas.

- Fresas de estampación

Las rebabas de estampación se producen durante los procesos de estampación, cizallado y troquelado de chapas metálicas u otros materiales. El proceso de estampación en sí consiste en cortar o conformar el material mediante la presión de la matriz, por lo que si la matriz está desgastada, el material es demasiado duro o los parámetros de estampación están mal ajustados, es fácil que aparezcan rebabas en el borde.

Las rebabas de estampación se caracterizan por unos bordes ásperos e irregulares, que afectan a la precisión del ensamblaje y a la calidad de la superficie de la pieza. Especialmente en la fabricación de automóviles, las rebabas de estampación pueden hacer que las piezas no encajen bien entre sí, lo que afecta al rendimiento y la seguridad del vehículo.

- Fresas de fundición

Durante el proceso de fundición, pueden formarse rebabas de fundición en las juntas del molde debido a una fluidez desigual del metal líquido o a excesivos huecos en el molde. Dichas rebabas se localizan generalmente en la boca de colada, los bordes o las esquinas de formas complejas de la pieza, y son grandes y de tamaño irregular.

Las rebabas de fundición son especialmente comunes en grandes componentes metálicos, bloques de motor y otros productos, y deben tratarse mediante rectificado u otros métodos en el procesamiento posterior, ya que, de lo contrario, la durabilidad y la calidad superficial de las piezas se verán afectadas.

- Rebabas de soldadura

Durante el proceso de soldadura, pueden generarse rebabas alrededor de la soldadura debido a una corriente de soldadura desigual, al calor o a un funcionamiento incorrecto. Dichas rebabas suelen aparecer en forma de pequeños trozos de acumulación de metal o escoria de soldadura, afectando al aspecto y funcionamiento de las piezas soldadas, e incluso pueden perjudicar a la resistencia de la soldadura.

Las rebabas de soldadura no son sólo defectos estéticos, sino que pueden interferir en los procesos posteriores de tratamiento de superficies (como el revestimiento o la galvanoplastia) y reducir la resistencia a la corrosión del producto.

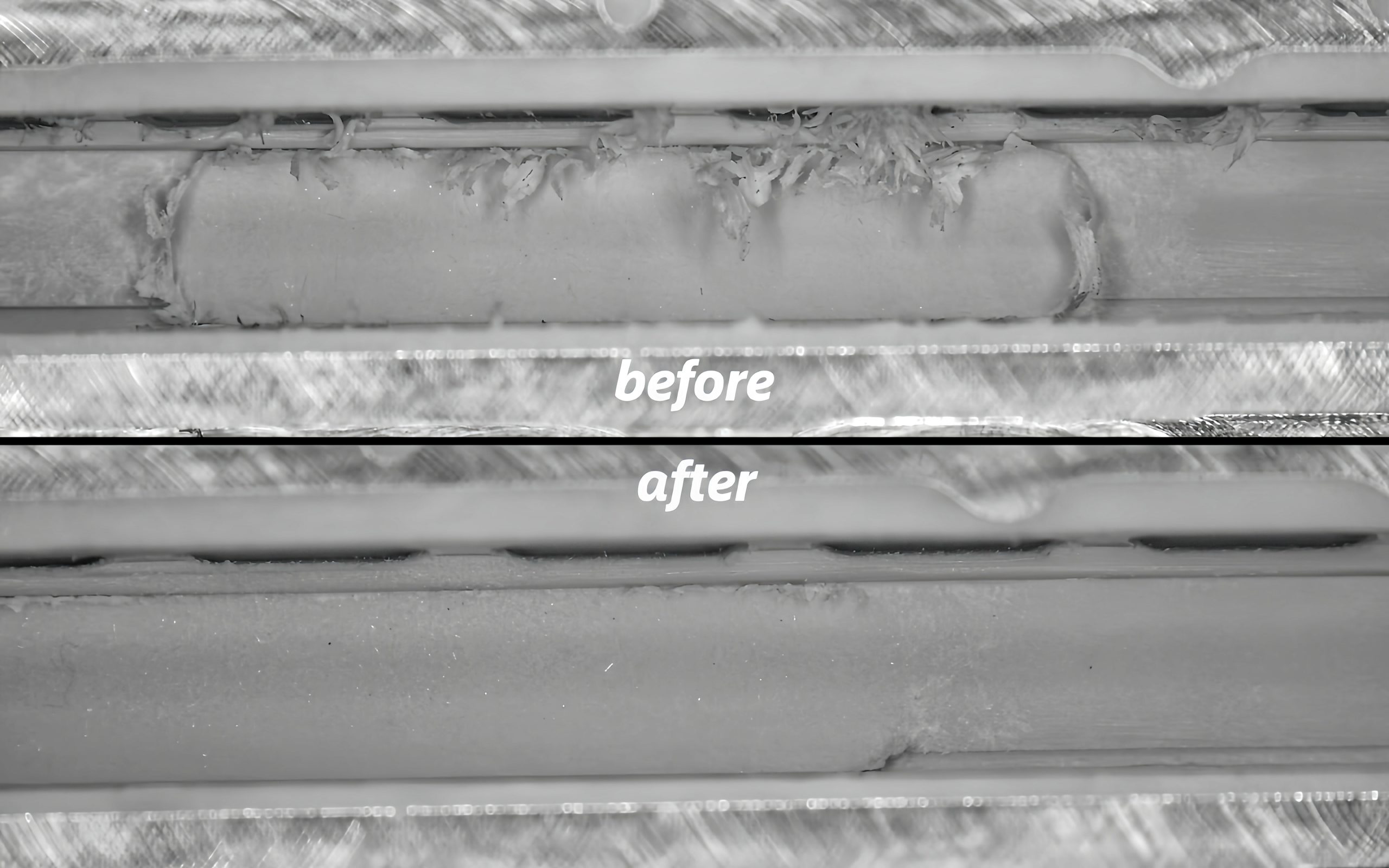

Comparación antes y después del desbarbado

Importancia del desbarbado

Las rebabas no son sólo un problema estético; tienen un profundo impacto en el rendimiento, la seguridad y el uso a largo plazo de los productos. Entre los problemas que pueden surgir de las rebabas que no se eliminan con prontitud se incluyen:

- Peligros para la seguridad

Los bordes afilados de las rebabas pueden lesionar a los operarios, especialmente durante el montaje, el transporte o el mantenimiento. Por ejemplo, las rebabas metálicas afiladas pueden cortar los dedos de los trabajadores, causándoles lesiones accidentales. Para los consumidores, las rebabas ocultas en los productos también pueden suponer peligros potenciales durante su uso.

- Fallo funcional

En la maquinaria de precisión, las rebabas pueden provocar un mal ensamblaje de las piezas o dificultar el funcionamiento normal de las piezas móviles. Por ejemplo, si quedan rebabas en los álabes de las turbinas de los motores de los aviones, pueden provocar cambios en las propiedades aerodinámicas y afectar al rendimiento del motor.

- Reducción de la vida útil del producto

Las rebabas provocan concentración de tensiones y aumentan el riesgo de fatiga y desgaste de las piezas en condiciones de carga elevada. Especialmente en las piezas metálicas, es más probable que las zonas con rebabas se conviertan en el punto de partida de grietas que, en última instancia, provoquen el fallo de la pieza.

- Apariencia y calidad

En algunos productos que requieren gran precisión y belleza (como las carcasas de móviles o los embellecedores de automóviles), las rebabas afectan al acabado superficial y reducen la competitividad de los productos en el mercado. Especialmente en productos de consumo de gama alta, incluso pequeños defectos pueden provocar la insatisfacción o quejas de los clientes.

Casos:

- Industria aeroespacial: En la fabricación aeroespacial, las rebabas en las alas y las piezas del motor pueden provocar un flujo de aire desigual, aumentando así la resistencia aerodinámica o afectando a la eficiencia del combustible.

- Dispositivos médicos: En dispositivos implantables o instrumentos quirúrgicos mínimamente invasivos, cualquier rebaba no eliminada puede dañar el tejido del paciente y aumentar los riesgos quirúrgicos.

Métodos de desbarbado en aplicaciones industriales

En diferentes escenarios industriales, es necesario seleccionar los métodos de desbarbado adecuados en función del tipo de rebaba y del material de la pieza. A continuación se describen varias técnicas comunes de desbarbado:

- Desbarbado mecánico

El desbarbado mecánico es la eliminación de rebabas mediante esmerilado, pulido o rectificado mecánico. El equipo habitual incluye muelas, esmeriladoras y cepillos. Este método es adecuado para piezas metálicas más grandes o duras, sobre todo en la fabricación de piezas metálicas para automoción y aviación. Sin embargo, para formas complejas o materiales más blandos, el desbarbado mecánico puede no ser ideal.

- Desbarbado químico

El desbarbado químico es la disolución de rebabas en la superficie del material mediante una solución química específica. Este método suele utilizarse para piezas de precisión con formas complejas o pequeñas rebabas difíciles de eliminar mecánicamente. El desbarbado químico es especialmente adecuado para el procesamiento de piezas de alta precisión en equipos aeroespaciales y médicos.

- Desbarbado criogénico

El desbarbado criogénico hace que las rebabas se vuelvan quebradizas al congelar el material y, a continuación, las elimina mediante chorro de arena o vibración. Este método se utiliza a menudo para desbarbar piezas de goma o plástico, especialmente para piezas pequeñas con formas complejas. La ventaja del desbarbado criogénico es que daña menos la superficie de la pieza y mantiene su forma original.

Medios criogénicos de desbarbado

- Desbarbado térmico

El desbarbado térmico es un método eficaz para eliminar rebabas metálicas fundiendo o vaporizando rápidamente la zona con rebabas a altas temperaturas. Es adecuado para el tratamiento de piezas metálicas en la producción en serie, con gran eficacia, pero el coste del equipo es elevado y tiene cierto impacto en la calidad superficial de algunos materiales.

- Desbarbado manual

En algunos casos de producción de lotes pequeños o con requisitos de alta precisión, el desbarbado manual sigue siendo un método eficaz. Los trabajadores utilizan cuchillas, limas o papel de lija fino para afinar la pieza, lo que resulta especialmente adecuado para desbarbar determinados componentes electrónicos o dispositivos médicos que requieren una precisión extremadamente alta.

Medios de desbarbado

En el proceso de desbarbado industrial, es fundamental elegir los medios adecuados. Los distintos medios son adecuados para diferentes tipos de piezas y requisitos de tratamiento de superficies en función de las propiedades y formas de sus materiales. A continuación se describen varios medios de desbarbado comunes y sus ventajas, escenarios aplicables y casos de aplicación industrial.

- Introducción básica: Las microesferas cerámicas son un medio de arenado de alta dureza, fabricado principalmente con materiales cerámicos como alúmina o circonio. Debido a su alta densidad, gran resistencia al desgaste y alta dureza, las microesferas cerámicas se utilizan a menudo para el desbarbado, el refuerzo de superficies y la limpieza de piezas metálicas y no metálicas con elevados requisitos de acabado superficial. Las microesferas cerámicas se utilizan a menudo para el tratamiento de piezas de precisión, como piezas aeroespaciales, de automoción y dispositivos médicos.

- Ventajas:

- Gran dureza: Puede eliminar eficazmente las rebabas en la superficie de materiales duros, especialmente adecuado para el proceso de desbarbado de metales y materiales compuestos.

- Gran durabilidad: Las perlas cerámicas tienen una larga vida útil y pueden utilizarse repetidamente, por lo que son adecuadas para líneas de producción a gran escala.

- Pequeños daños en la superficie: Menos daño a la superficie de la pieza de trabajo puede asegurar el acabado de piezas de alta precisión.

- Escenarios aplicables: Las microesferas cerámicas se utilizan a menudo para el tratamiento superficial de álabes de motores de precisión en la industria aeroespacial, el desbarbado y el refuerzo superficial de piezas de motores en la fabricación de automóviles, especialmente cuando se procesan materiales de alto rendimiento como acero inoxidable, aleaciones de aluminio y aleaciones de alta temperatura.

Nylon Poliamida Medios de desbarbado

- Introducción básica: Los abrasivos de nylon y poliamida son abrasivos de plástico que se utilizan habitualmente para desbarbar piezas de plástico y no metálicas. Son suaves pero resistentes al desgaste. Los medios de desbarbado de poliamida de nailon tienen una textura relativamente suave y son especialmente adecuados para desbar materiales que no resisten altas temperaturas o se rayan con facilidad. También pueden manipular eficazmente materiales flexibles como los productos de caucho.

- Ventajas:

- Capacidad de desbarbado suave: Adecuada para procesar materiales frágiles o fácilmente deformables.

- Sin efecto estático: Al procesar piezas electrónicas, las perlas de nailon no generan electricidad estática para evitar dañar los componentes sensibles.

- Ligeras y respetuosas con el medio ambiente: las cuentas de nailon pueden reciclarse para reducir el impacto sobre el medio ambiente.

- Escenarios aplicables: Los medios de desbarbado de poliamida de nailon son muy populares en la fabricación de productos electrónicos y dispositivos médicos, especialmente para eliminar rebabas de pequeños componentes electrónicos y carcasas de plástico. Además, también es adecuado para el procesamiento de precisión de piezas de plástico en la industria de electrodomésticos.

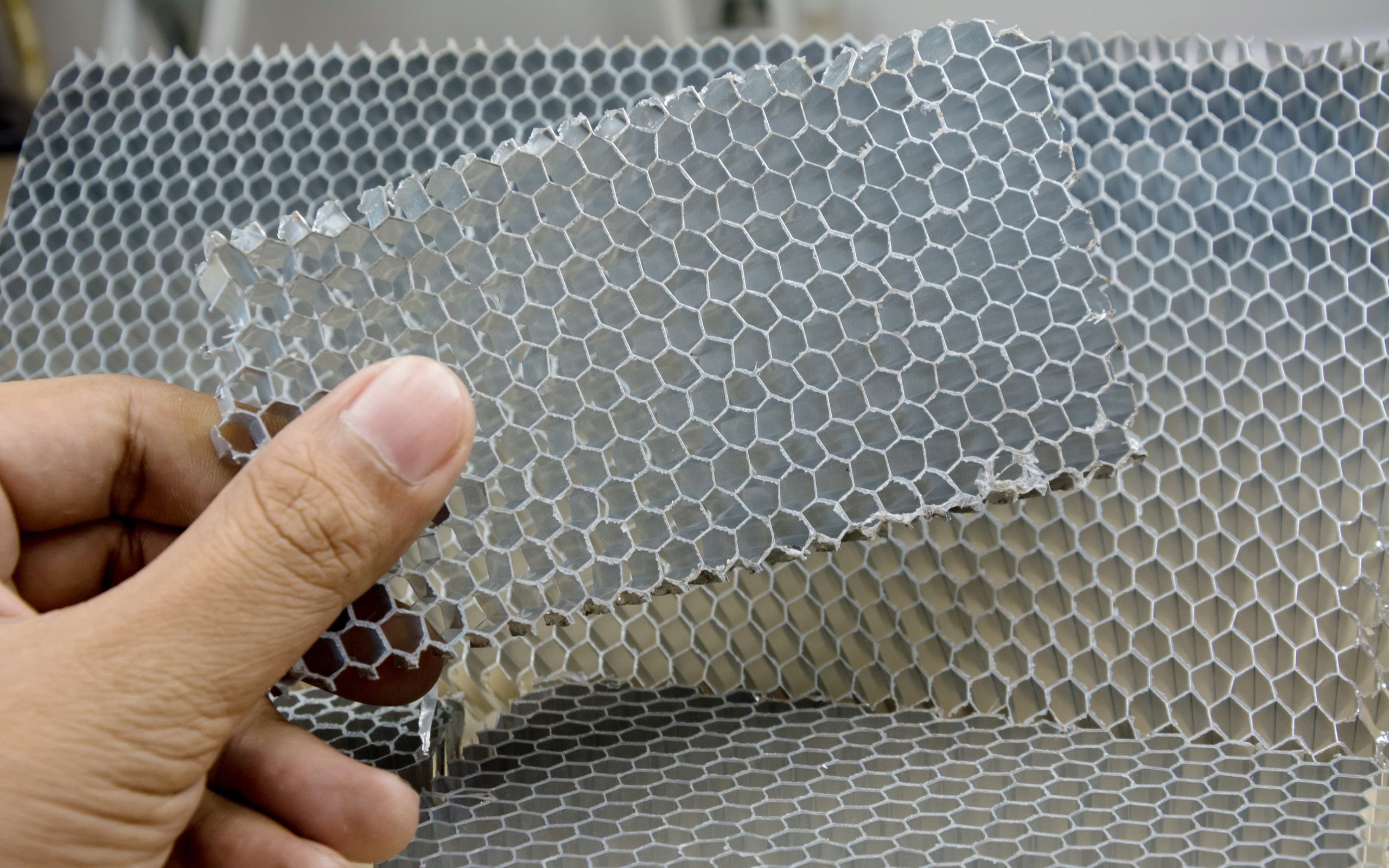

Medios criogénicos de desbarbado

- Introducción básica: Los medios criogénicos de desbarbado suelen utilizarse para procesar materiales flexibles como el caucho y el plástico. El principio básico es enfriar el material a baja temperatura hasta que se vuelva quebradizo y, a continuación, utilizar el medio para el desbarbado. Este tipo de medio es adecuado para el desbarbado de piezas de alta precisión, especialmente para piezas con formas complejas.

- Ventajas:

- Tratamiento a baja temperatura sin daños: Las rebabas de material son quebradizas a bajas temperaturas para garantizar que la pieza no se dañe con el tratamiento a alta temperatura.

- Adecuado para piezas con formas complejas: Alta eficacia de desbarbado para piezas con estructuras internas finas y formas geométricas complejas.

- Alta precisión: Especialmente adecuado para piezas de trabajo con requisitos de precisión extremadamente altos.

- Escenarios aplicables: El desbarbado a baja temperatura se utiliza ampliamente en el desbarbado de juntas de goma y sistemas de tuberías en la fabricación de automóviles, y también se emplea para el tratamiento de superficies de dispositivos médicos como catéteres y piezas moldeadas por inyección.

Perlas de desbarbado de poliestireno

- Introducción básica: Las perlas de desbarbado de poliestireno son medios plásticos ligeros muy utilizados para desbar materiales flexibles y piezas ligeras. Tienen una baja densidad y son adecuados para aplicaciones industriales que requieren un procesamiento ligero.

- Ventajas:

- Ligero y respetuoso con el medio ambiente: adecuado para materiales frágiles, no daña la superficie y tiene la ventaja medioambiental del reciclaje.

- Limpieza eficaz: Tiene un efecto significativo en el tratamiento de pequeñas rebabas en la superficie de piezas de plástico, y puede limpiar eficazmente detalles difíciles de alcanzar.

- Sin electricidad estática: Adecuado para el procesamiento de precisión de productos electrónicos.

- Escenarios aplicables: Las perlas de desbarbado de poliestireno se utilizan ampliamente en el desbarbado de carcasas y piezas de plástico de productos electrónicos e instrumentos de precisión. Al mismo tiempo, tiene un buen rendimiento en el desbarbado de piezas interiores de automóviles, especialmente en materiales ligeros.

Arena granate

- Introducción básica: La arena de granate es un medio mineral natural con una dureza y una resistencia al desgaste extremadamente altas. Debido a sus características de material natural puro, la arena de granate es eficaz y respetuosa con el medio ambiente en el desbarbado y tratamiento de superficies, y es uno de los materiales de desbarbado más utilizados en aplicaciones industriales.

- Ventajas:

- Alta dureza y gran eficacia: Puede eliminar rápidamente rebabas en superficies duras sin generar demasiado polvo.

- Respetuosa con el medio ambiente y no tóxica: La arena de granate es un material natural puro, no contiene sustancias tóxicas y es inofensiva para el medio ambiente después del tratamiento.

- Amplia aplicabilidad: Es adecuado para el tratamiento de superficies de diversos materiales, incluidos materiales metálicos y no metálicos.

- Escenarios aplicables: La arena de granate se utiliza ampliamente para la eliminación de óxido y el desbarbado de superficies de acero en la construcción naval y la ingeniería marina, y también se emplea para el desbarbado de precisión y el refuerzo de superficies de piezas metálicas en la industria aeroespacial.

Desbarbadora

- Equipos de desbarbado

En la industria moderna, hay muchos tipos de equipos de desbarbado, y los equipos automatizados de desbarbado pueden mejorar en gran medida la eficiencia de la producción. Los equipos de desbarbado comunes incluyen máquinas de desbarbado por tambor, máquinas de desbarbado por vibración y máquinas de desbarbado por pulido. Estos dispositivos utilizan la vibración, la rotación o la fuerza centrífuga para actuar entre la pieza de trabajo y el medio para lograr un desbarbado rápido.

- Caso de aplicación: En la fabricación de automóviles, los equipos de desbarbado se utilizan ampliamente para limpiar piezas clave como bloques de motor, válvulas y ejes de transmisión. Con los equipos de desbarbado, las fábricas pueden lograr una producción en masa y garantizar la estabilidad de la calidad del producto.

- Chorreadora manual

La arenadora manual es un equipo ideal para procesar lotes pequeños o piezas de alta precisión. Permite a los operarios procesar con precisión áreas específicas, especialmente adecuadas para eliminar rebabas locales, y el coste del equipo es relativamente bajo y la flexibilidad, alta.

- Caso de aplicación: Las arenadoras manuales se utilizan a menudo en la fabricación de productos electrónicos, especialmente para el desbarbado fino de carcasas de teléfonos móviles y ordenadores. Además, también se utiliza para el tratamiento local de superficies de piezas de precisión en la fabricación de dispositivos médicos.

A través de la detallada introducción de este artículo, podemos ver la importancia del proceso de desbarbado en las aplicaciones industriales. Los diferentes tipos de rebabas tienen un impacto directo en la calidad del producto, la eficiencia de la producción y la seguridad. Elegir el método y el medio de desbarbado adecuados puede mejorar eficazmente la eficiencia de la línea de producción y reducir la tasa de desechos. Según las diferentes necesidades industriales, la selección de los medios y equipos de desbarbado debe combinarse con el material de la pieza de trabajo, la forma y los requisitos de calidad de la superficie. Independientemente del medio que se utilice, puede proporcionar a los fabricantes soluciones de desbarbado eficaces y estables para ayudarles a obtener una ventaja en el mercado ferozmente competitivo.