Microesferas de cerámica VS microesferas de vidrio: la mejor elección para la limpieza con chorro de arena

12 de diciembre de 2024

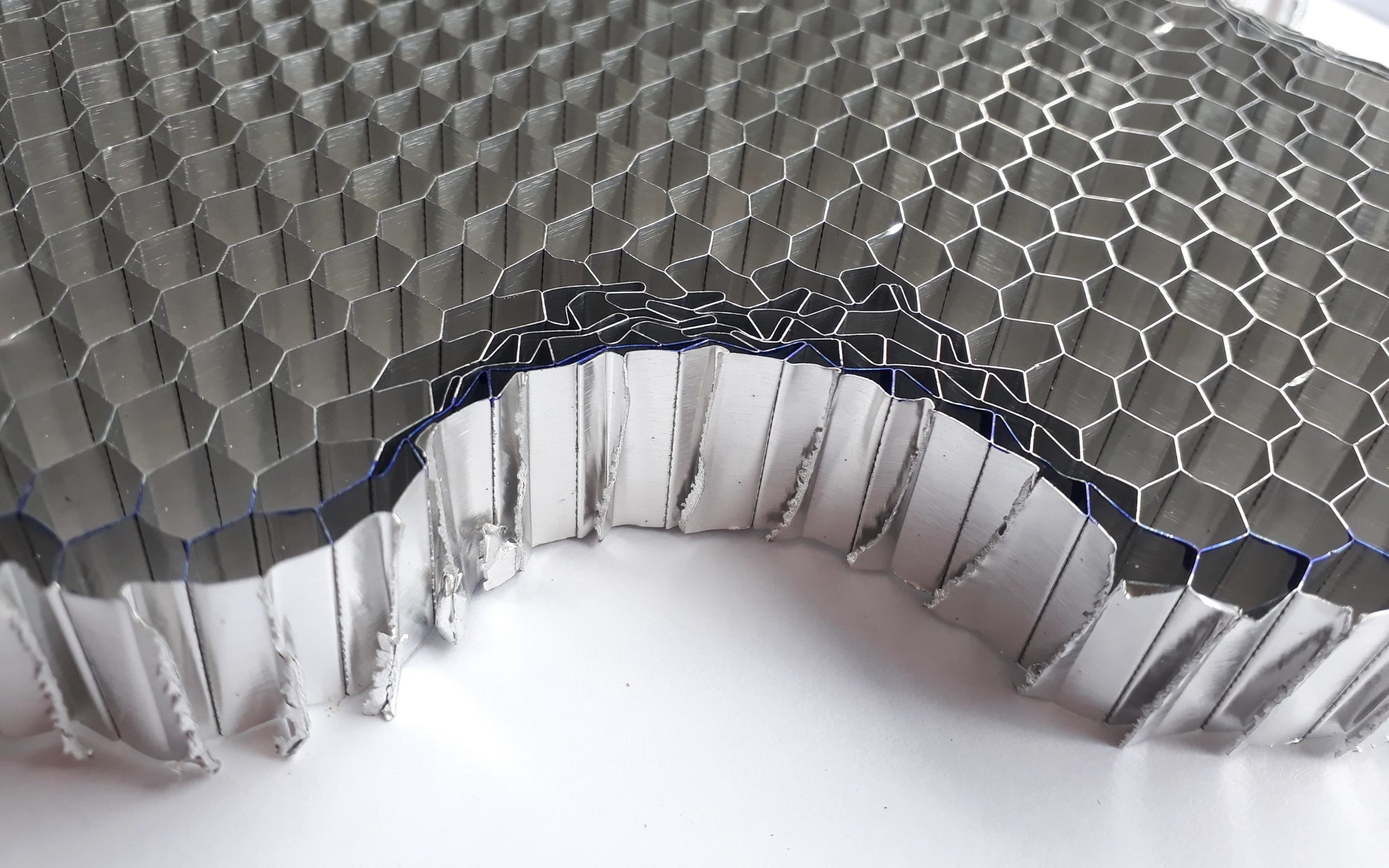

La limpieza por chorro de arena es una tecnología de tratamiento de superficies eficaz y respetuosa con el medio ambiente muy utilizada en muchos campos de la fabricación industrial. Su objetivo principal es eliminar la suciedad, las incrustaciones y los residuos de soldadura de la superficie, garantizando al mismo tiempo la integridad y precisión de la pieza.

En la limpieza por chorro de arena, las microesferas de vidrio y las microesferas cerámicas son dos materiales de chorreado muy utilizados. En este artículo se realiza un análisis comparativo de su eficacia de limpieza, rendimiento, ámbito de aplicación y coste, y se analiza en profundidad la superioridad de las microesferas cerámicas a través de casos reales para ayudar a los clientes a elegir mejor los productos adecuados.

Análisis de los puntos débiles del cliente

En el campo de la limpieza de superficies, los clientes suelen enfrentarse a los siguientes puntos críticos, que no sólo afectan directamente a la eficiencia de la producción, sino que también pueden aumentar significativamente los costes operativos de las empresas.

Eficacia de la limpieza y estabilidad del proceso: Las empresas necesitan limpiar grandes superficies en poco tiempo para garantizar unos efectos de limpieza uniformes.

Control de costes y tasa de recuperación: En la producción en serie, el coste de compra inicial y el coste de uso a largo plazo de los medios de chorreado afectan directamente al presupuesto global.

Entorno de trabajo y control del polvo: El proceso de chorreado genera una gran cantidad de micropartículas y polvo, lo que afecta a la limpieza del entorno de trabajo y puede poner en peligro la salud del operario. Especialmente en entornos cerrados o mal ventilados, el problema del polvo es especialmente grave.

Adaptabilidad del material: Las piezas de distintos materiales tienen requisitos muy diferentes en cuanto a los medios de chorreado.

Compatibilidad de equipos y asistencia técnica: Sustituir el material de chorreado puede requerir ajustar la configuración del equipo, lo que aumenta la complejidad técnica. Al mismo tiempo, algunos abrasivos pueden desgastar el equipo durante un uso prolongado.

Presión medioambiental y normativa: A medida que se endurecen las normativas medioambientales mundiales, los clientes necesitan medios de chorreado más respetuosos con el medio ambiente y que, al mismo tiempo, reduzcan la generación de residuos industriales.

Comparación de resultados

Las microesferas cerámicas y las microesferas de vidrio tienen sus características en el campo de la limpieza por chorro de arena, y sus diferencias de rendimiento las hacen adecuadas para diferentes requisitos del proceso. En esta sección se analizarán las ventajas e inconvenientes de ambos medios en cinco aspectos: eficacia de la limpieza, estabilidad de las partículas, control del polvo, compatibilidad de materiales y coste a largo plazo.

Eficacia de la limpieza

Los granos de chorreado cerámicos tienen una excelente eficacia limpiadora debido a su elevada dureza (8-9 en la escala de Mohs), especialmente cuando se trata de materiales duros (como el acero inoxidable y la aleación de titanio) o superficies complejas, ya que pueden eliminar rápidamente la cascarilla de óxido y el óxido manteniendo la integridad de la superficie de la pieza.

Ventajas: La combinación de alta dureza y forma redondeada regular acorta su tiempo de limpieza en aproximadamente 25%-40% en comparación con las microesferas de vidrio (los datos específicos dependen del material de la pieza y de la dificultad de limpieza).

Las microesferas de vidrio tienen una dureza Mohs de 5-6 y son adecuadas para tareas de limpieza de intensidad media y baja (como moldes de plástico o piezas de aluminio). Al limpiar materiales de gran dureza, la eficacia de la limpieza se reduce considerablemente y el índice de rotura de partículas aumenta notablemente.

Desventajas: Baja eficacia de limpieza y los contaminantes pueden permanecer en la superficie de los materiales de alta dureza.

Estabilidad y vida útil de las partículas

Las microesferas de chorreado de cerámica tienen una excelente tenacidad y resistencia a la presión, no son fáciles de romper, y la vida útil de las partículas puede alcanzar de 3 a 5 veces la de las microesferas de vidrio. Durante su uso a largo plazo, su forma física y tamaño permanecen estables, lo que ayuda a prolongar la consistencia del proceso.

Ventajas: Un lote de microesferas cerámicas puede reciclarse entre 50 y 70 veces, lo que reduce considerablemente la frecuencia de sustitución.

Las perlas de vidrio tienen un alto índice de rotura, y las partículas adquieren una forma irregular después de 20-30 usos, y la eficacia de la limpieza disminuye gradualmente.

Limitaciones: Un alto índice de rotura no sólo aumenta la pérdida de medio, sino que también puede provocar un refuerzo desigual de la superficie.

(Haga clic aquí para ver el contenido de la prueba del artículo anterior)

Control del polvo y rendimiento medioambiental

El bajo índice de rotura de las microesferas de chorreado cerámico reduce directamente la cantidad de polvo generado en el entorno de trabajo, lo que resulta idóneo para procesos con elevados requisitos de limpieza. Además, su alta reciclabilidad (más de 95%) hace que la gestión de residuos sea más respetuosa con el medio ambiente.

Ventajas: La menor descomposición de partículas durante el funcionamiento y las bajas emisiones de polvo ayudan a cumplir las estrictas normativas medioambientales industriales.

Las perlas de vidrio son propensas a generar mucho polvo fino tras romperse, por lo que se requiere un sistema adicional de filtración del aire para reducir los riesgos para la salud. El coste de la eliminación de residuos es elevado y la presión medioambiental es alta.

Riesgos: El contenido de polvo puede superar las normas industriales, lo que aumenta el riesgo para la salud de los operarios.

Compatibilidad de materiales

Las microesferas cerámicas son adecuadas para una amplia gama de limpieza de superficies de piezas de trabajo, desde materiales flexibles (como la aleación de aluminio) hasta materiales de alta resistencia (como la aleación de titanio y el acero inoxidable). Gracias a su gama de dureza y al diseño regular de las partículas, las microesferas cerámicas pueden lograr la compatibilidad con distintos materiales ajustando la presión de inyección.

Caso: Un fabricante de automóviles utiliza granalla cerámica para limpiar piezas de suspensión de aluminio, y la profundidad de la capa de tensión de compresión aumenta con 30% sin dañar la superficie.

Las microesferas de vidrio son adecuadas para tareas de limpieza de materiales de baja dureza, pero pueden no limpiar lo suficiente la superficie de piezas de gran dureza, e incluso pueden provocar microfisuras o daños en la superficie.

Limitaciones: Baja compatibilidad, difícil de satisfacer las necesidades de materiales diversificados.

Análisis de costes a largo plazo

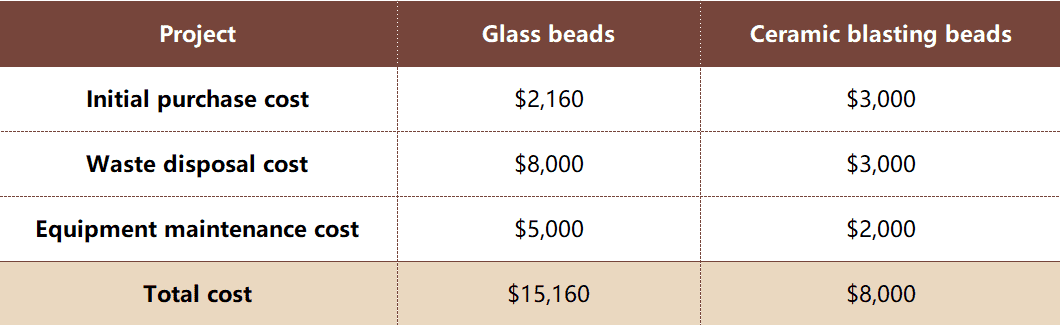

El coste de adquisición inicial de las microesferas cerámicas suele ser más elevado que el de las microesferas de vidrio, pero teniendo en cuenta su gran durabilidad y la baja frecuencia de sustitución, el coste global es mejor.

A continuación se presenta un análisis de datos reales de un fabricante de piezas de automoción, que muestra la rentabilidad a largo plazo de las microesferas cerámicas en la producción real.

La empresa utilizaba microesferas de vidrio para la limpieza superficial de cigüeñales de aleación de aluminio, con lo que se enfrentaba a una alta frecuencia de sustitución de los medios y a un elevado tiempo de inactividad, lo que se traducía en una baja eficiencia de la producción. Tras una evaluación, la empresa decidió cambiar a microesferas cerámicas para la limpieza de superficies.

A través del análisis anterior, el coste global de las microesferas cerámicas es 47% inferior al de las microesferas de vidrio. Además, debido a la gran durabilidad de las microesferas cerámicas, la eficiencia de la producción ha aumentado en 10%, y se han reducido enormemente los tiempos de inactividad de los equipos y los costes de mantenimiento.

Casos prácticos de aplicación

Caso 1: Limpieza de piezas de automóviles

Antecedentes:

Un fabricante de automóviles se enfrentó al reto de limpiar piezas de motor de aluminio. Debido a la superficie blanda de las aleaciones de aluminio, era necesario eliminar los residuos de soldadura y las capas de óxido sin causar daños en la superficie. Inicialmente, el fabricante utilizaba perlas de vidrio para la limpieza con chorro de arena.

Sin embargo, la dureza insuficiente de las microesferas de vidrio provocaba una capa de tensión compresiva superficial poco profunda durante el proceso de limpieza, una limpieza desigual en algunas zonas e incluso microfisuras en la superficie local. Debido a la elevada tasa de rotura de las microesferas de vidrio, era necesario sustituir con frecuencia los medios de limpieza por chorro de arena, lo que aumentaba el tiempo de inactividad de la producción y los costes.

Solución:

El fabricante decidió cambiar a las microesferas cerámicas para la limpieza por chorro de arena. La elevada dureza y la forma regular de las partículas de las microesferas cerámicas garantizaban un efecto de limpieza uniforme, al tiempo que eliminaban eficazmente los óxidos y los residuos de soldadura, así como una capa de tensión de compresión superficial más profunda. Gracias a la durabilidad de las microesferas cerámicas, se reduce considerablemente la frecuencia de sustitución de los medios de limpieza por chorro de arena, lo que reduce los tiempos de inactividad y los costes de mantenimiento.

Resultados:

Después de utilizar microesferas cerámicas, la profundidad de la capa de tensión de compresión en la superficie de las piezas aumentó en 30%, la eficacia de la limpieza aumentó en 25%, y no aparecieron arañazos ni microgrietas en la superficie. El coste total de producción se redujo en 15% y la eficiencia de producción aumentó en 10%.

Caso 2: Limpieza por chorro de arena de aleaciones de titanio

Antecedentes:

Una empresa aeroespacial necesita limpiar álabes de turbina de aleación de titanio para eliminar residuos de soldadura y capas de óxido. Esta tarea requiere una limpieza de alta precisión de la superficie sin dañar la estructura superficial, al tiempo que se eliminan eficazmente los contaminantes. Inicialmente, la empresa utilizaba microesferas de vidrio relativamente suaves para la limpieza con chorro de arena.

Sin embargo, cuando las microesferas de vidrio se utilizan para procesar aleaciones de titanio, no son lo suficientemente duras para eliminar completamente los residuos superficiales. Especialmente en el extremo de la cuchilla, la capa de limpieza es desigual, lo que provoca una disminución de la vida a fatiga, y el efecto de limpieza se debilita gradualmente debido a la capacidad de aplastamiento de las microesferas de vidrio.

Solución:

Tras el cambio a microesferas cerámicas, la alta dureza y la excelente estabilidad de las partículas de las microesferas cerámicas pueden eliminar rápida y eficazmente las incrustaciones de óxido y los residuos de soldadura sin dañar la superficie de la aleación de titanio. Dado que las partículas de las microesferas cerámicas no son fáciles de romper, el efecto de limpieza es más duradero, y hay menos polvo durante el proceso de chorreado, lo que ayuda a mantener un entorno operativo limpio.

Resultados:

Después de la limpieza con bolas de cerámica, la capa de tensión de compresión en la superficie de la hoja es uniforme la profundidad se incrementa, y la vida de fatiga se incrementa en 20%. Además, debido a la durabilidad de las microesferas cerámicas, la empresa ha reducido la frecuencia de sustitución de los medios de chorro de arena en 50%, y el coste de mantenimiento a largo plazo se ha reducido considerablemente.

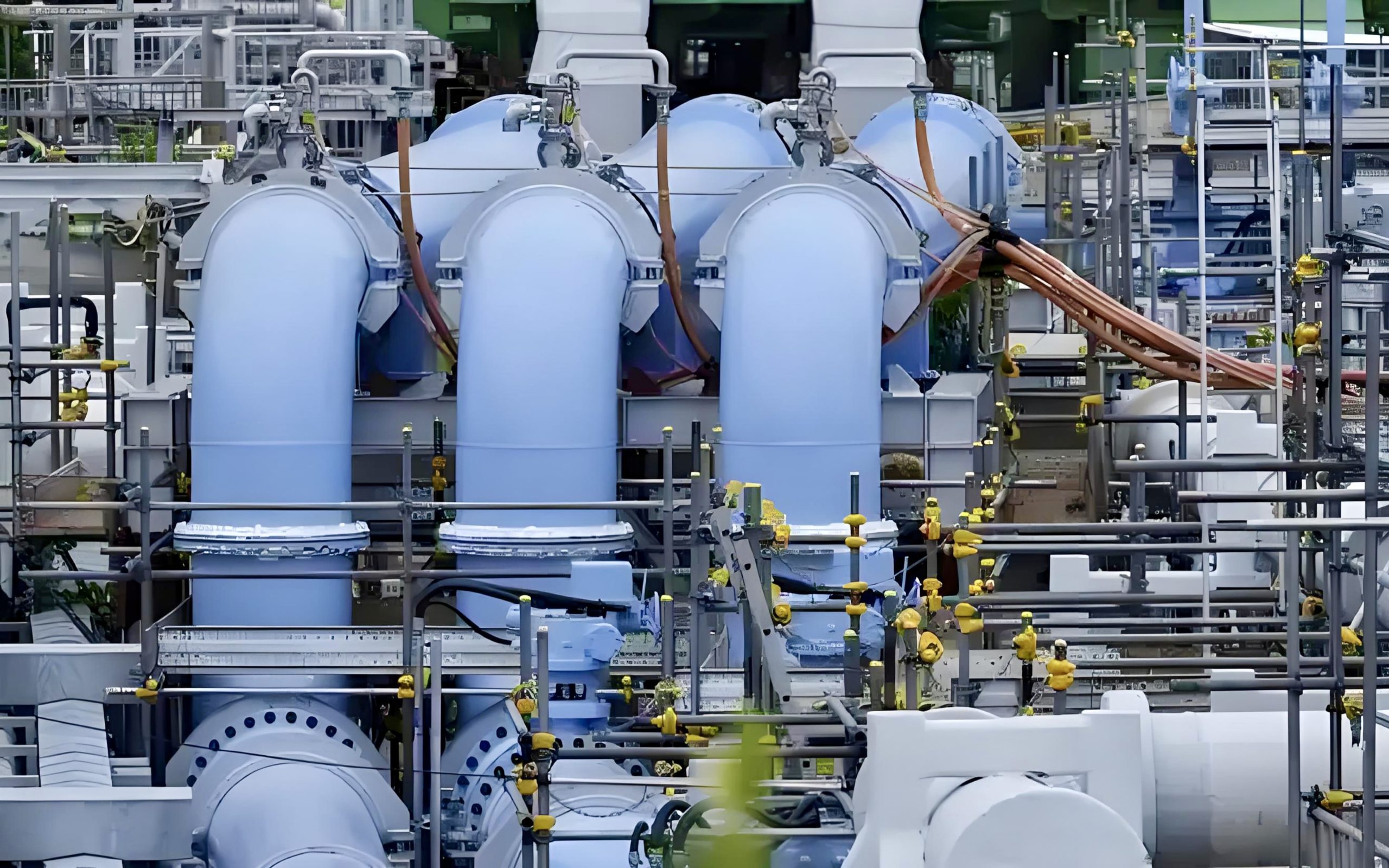

Caso 3: Limpieza de tuberías de energía nuclear

Antecedentes:

Cuando una central nuclear realiza la limpieza superficial de tuberías de vapor de alta presión, es necesario limpiar los óxidos y productos corrosivos de la superficie, al tiempo que se aumenta la resistencia a la corrosión y la vida útil a la fatiga de la tubería. Debido a las duras condiciones ambientales, el efecto de la limpieza afecta directamente a la seguridad y la vida útil del equipo.

Cuando se utilizaban perlas de vidrio para la limpieza con chorro de arena en la fase inicial, el efecto de limpieza no era el ideal. Debido a la alta tasa de fragmentación de las perlas de vidrio, el refuerzo de la superficie era desigual, y la expansión de las grietas de corrosión no se suprimía eficazmente, especialmente en las partes curvas y los puntos de soldadura de la tubería, donde el problema de corrosión seguía siendo grave.

Solución:

Tras la sustitución por microesferas cerámicas, debido a su alta dureza y forma regular, las microesferas cerámicas pueden aplicar uniformemente la tensión de compresión superficial, mejorando significativamente la resistencia a la corrosión y la resistencia a la fatiga de la superficie de la tubería. Al mismo tiempo, la planta fue capaz de reducir significativamente la frecuencia de los cambios de medios de voladura debido a la alta reciclabilidad de las bolas de cerámica.

Resultados:

Tras la utilización de microesferas cerámicas, la vida a fatiga de las tuberías se prolongó en 25%, la velocidad de propagación de las grietas de corrosión se ralentizó significativamente y el efecto global de limpieza mejoró en 30%. Además, debido a la durabilidad de las microesferas cerámicas, los costes de eliminación de residuos se redujeron en 40%.

PREGUNTAS FRECUENTES

¿Sirven las microesferas cerámicas para todo tipo de materiales?

Las microesferas cerámicas suelen ser adecuadas para la mayoría de los metales, aleaciones y materiales cerámicos, especialmente en situaciones en las que se requiere una elevada tensión de compresión superficial.

Por ejemplo, las microesferas cerámicas funcionan bien con materiales de gran dureza como el acero inoxidable, las aleaciones de aluminio y las aleaciones de titanio. Las microesferas cerámicas también pueden adaptarse a materiales blandos, como las aleaciones de aluminio, ajustando el tamaño de las partículas y la presión de chorreado.

Sin embargo, para algunos materiales extremadamente blandos, como los plásticos y la madera, puede ser necesario elegir microesferas cerámicas con un tamaño de partícula menor o utilizar medios plásticos.

¿La mayor vida útil de las microesferas cerámicas implica un mayor coste inicial?

Sí, el coste inicial de adquisición de las microesferas cerámicas suele ser más elevado que el de las microesferas de vidrio.

Pero tiene una durabilidad significativa y puede reciclarse muchas veces. La dureza y la resistencia al desgaste de las microesferas cerámicas les permiten soportar un uso más repetido, lo que reduce el coste de la sustitución frecuente de los medios, con lo que se reduce eficazmente el coste de uso a largo plazo.

En comparación con las microesferas de vidrio, ¿cómo reducen las microesferas cerámicas el polvo en el entorno de trabajo?

Las perlas de cerámica son menos propensas a romperse durante el uso, e incluso si se desgastan, no se romperán completamente en polvo, por lo que su generación de polvo es baja, lo que ayuda a mantener limpio el entorno de trabajo.

Las perlas de vidrio son fáciles de romper por completo durante el uso frecuente, generando más polvo y también pueden dañar la pieza de trabajo.

¿Es necesario realizar ajustes especiales en el equipo de arenado para adaptarlo a las microesferas cerámicas?

Las microesferas cerámicas suelen ser compatibles con los equipos de arenado existentes debido a su diseño esférico regular y a su elevada dureza.

En comparación con las microesferas de vidrio, la distribución granulométrica y las propiedades físicas de las microesferas de chorreado cerámico hacen que el equipo sea más adaptable y la operación de chorreado más estable. En la mayoría de los casos, solo es necesario ajustar la presión de inyección y la gama granulométrica sin necesidad de realizar complejas modificaciones en el equipo.

¿Cuáles son las ventajas medioambientales de las microesferas cerámicas?

Las ventajas medioambientales de las microesferas cerámicas se reflejan principalmente en su alta reciclabilidad.

En comparación con las microesferas de vidrio, las microesferas cerámicas no son fáciles de romper durante su uso, y su ratio de reciclabilidad puede llegar a 95%. Esto significa que, en la mayoría de las aplicaciones, las microesferas cerámicas pueden durar mucho más que las de vidrio, lo que se traduce en menos residuos, y son especialmente adecuadas para las industrias que necesitan cumplir la certificación de producción ecológica.