Perlas de cerámica frente a arena de granate: ¿cuál es el mejor medio para eliminar el óxido del metal?

8 de enero de 2025

La formación de óxido e incrustaciones en la superficie metálica no sólo afecta al aspecto, sino que también puede debilitar el rendimiento del material y aumentar el riesgo de avería del equipo. Encontrar métodos eficaces para eliminar el óxido se ha convertido en una demanda fundamental en muchas industrias. Entre los muchos removedores de óxido para metal, las bolas de chorro de arena de cerámica y la arena de granate son ampliamente utilizadas debido a sus respectivas características. Sin embargo, con el avance de la tecnología industrial, los granos de chorro de arena cerámicos se han convertido gradualmente en el representante del mejor eliminador de óxido. En este artículo se compararán estos dos medios de arenado para ayudar a las empresas a elegir la solución de eliminación de óxido que mejor se adapte a sus necesidades.

Introducción a los medios de comunicación

Chorro de arena de cerámica

Las microesferas cerámicas son medios avanzados fabricados con óxido de circonio de gran pureza y silicato de aluminio mediante sinterización a alta temperatura. Sus propiedades únicas hacen que destaquen en el campo de la eliminación de óxido:

- Gran solidez y resistencia al desgaste: La dureza de los granos de chorreado de cerámica es cercana a 9 (dureza Mohs), lo que puede mantener un rendimiento estable en el chorreado de arena de alta intensidad y no es fácil de romper.

- Alto índice de reciclado: Los datos experimentales demuestran que los medios de chorreado cerámicos pueden reutilizarse entre 150 y 200 veces en equipos de chorreado estándar, lo que supone entre 30 y 40 veces más que la arena de granate tradicional, reduciendo significativamente la frecuencia de sustitución.

- Baja generación de polvo:En comparación con la arena de granate, las microesferas de granallado cerámico reducen el polvo en 80%-90%, lo que favorece la mejora del entorno de trabajo y reduce los riesgos para la salud de los operarios.

- Capacidad de eliminación de óxido de precisión:Los abrasivos cerámicos no dañan fácilmente el metal. gracias a su forma de partícula redondeada y uniforme, y son adecuados para piezas de precisión con requisitos de calidad superficial extremadamente altos.

- Excelente protección medioambiental: Debido a su alta durabilidad y baja generación de residuos, las microesferas cerámicas se ajustan mejor a los requisitos de la industria moderna para un desarrollo sostenible.

Desventajas:

- Coste inicial elevado: El coste unitario de las microesferas cerámicas suele ser entre 3 y 4 veces superior al de la arena de granate, lo que puede resultar prohibitivo para las pequeñas y medianas empresas con presupuestos limitados.

- Mayores requisitos de equipamiento: Debido a su mayor densidad y dureza, los abrasivos cerámicos deben equiparse con equipos de arenado de mayor resistencia al desgaste; de lo contrario, acelerarán el desgaste de los equipos.

Arena granate

La arena de granate es un medio mineral natural con partículas irregulares y bordes cortantes afilados, muy utilizado en los procesos tradicionales de arenado.

- Gran fuerza de corte: Los bordes afilados de la arena de granate pueden eliminar rápidamente el óxido y las incrustaciones más resistentes, lo que la convierte en una herramienta eficaz para tratar grandes superficies metálicas.

- Bajo coste: En comparación con los granos de arenado cerámicos, la arena de granate tiene un coste de adquisición inferior y es adecuada para proyectos con presupuestos limitados.

- Amplia gama de aplicaciones: Su versatilidad permite utilizarlo en muchas industrias, especialmente en la construcción naval, la construcción de estructuras de acero y otros campos.

Desventajas:

- Corta vida útil: Por lo general, sólo se puede reutilizar entre 3 y 5 veces y hay que sustituirlo con frecuencia, lo que aumenta el coste global de uso y la complejidad operativa.

- Alto volumen de polvo: Dado que las partículas se rompen con facilidad, el polvo generado durante el chorreado es grande.

- Riesgo de daños en la superficie: Como sus partículas son afiladas, es fácil que cause finos arañazos en la superficie metálica, por lo que no es adecuado para limpiar piezas de alta precisión o de precisión.

Industrias de eliminación de óxido de uso común

Aunque la granalla cerámica y la arena de granate tienen propiedades diferentes, ambas se utilizan ampliamente en las siguientes industrias para llevar a cabo la tarea de eliminación de óxido en superficies metálicas:

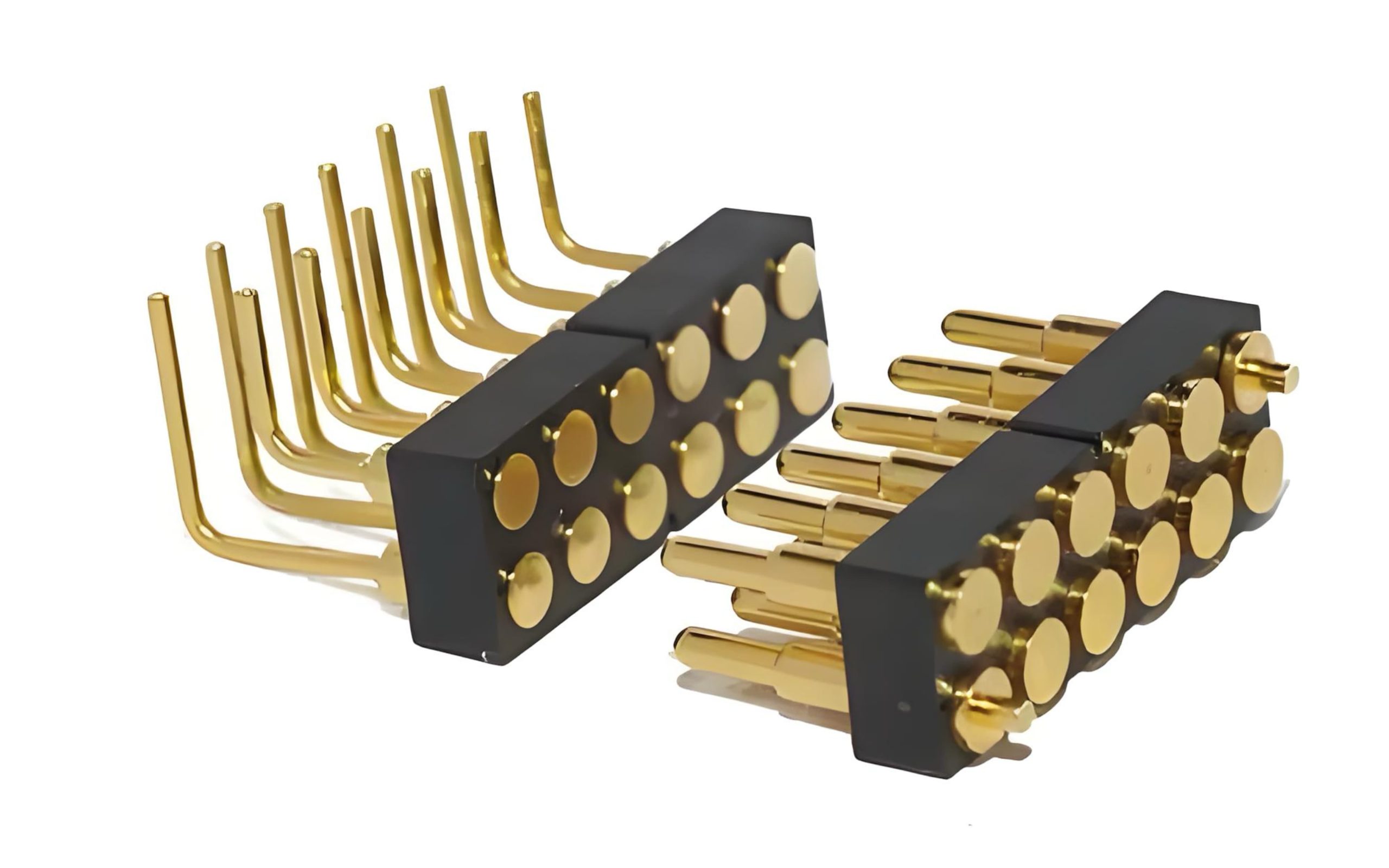

Industria de componentes electrónicos

Las piezas metálicas utilizadas en componentes electrónicos, como conectores, conectores conductores y disipadores de calor, suelen verse afectadas por la oxidación y la microherrumbre, que reducen su conductividad y resistencia mecánica.

- soportes de placa de circuito

- contactos de la batería

- conectores de alta precisión

- radiadores o carcasas metálicas

Industria del automóvil

Las piezas en la fabricación de automóviles, como los bloques de motor, los discos de freno y las piezas del chasis, producirán óxido o incrustaciones debido a la exposición a ambientes húmedos o a largos periodos de almacenamiento.

- piezas de motor (como pistones o bloques de cilindros)

- discos de freno y ruedas

- estructuras de soporte del chasis

- componentes del sistema de escape

Productos sanitarios e implantes

El tratamiento de superficies de dispositivos médicos e implantes requiere procesos extremadamente limpios y libres de contaminación, especialmente durante la eliminación de óxido, es necesario garantizar que no se dañe el material metálico.

- instrumentos quirúrgicos (como tijeras, alicates)

- implantes de aleación de titanio (como prótesis articulares e implantes dentales)

- Piezas de equipos médicos (como carcasas de bombas y catéteres de acero inoxidable)

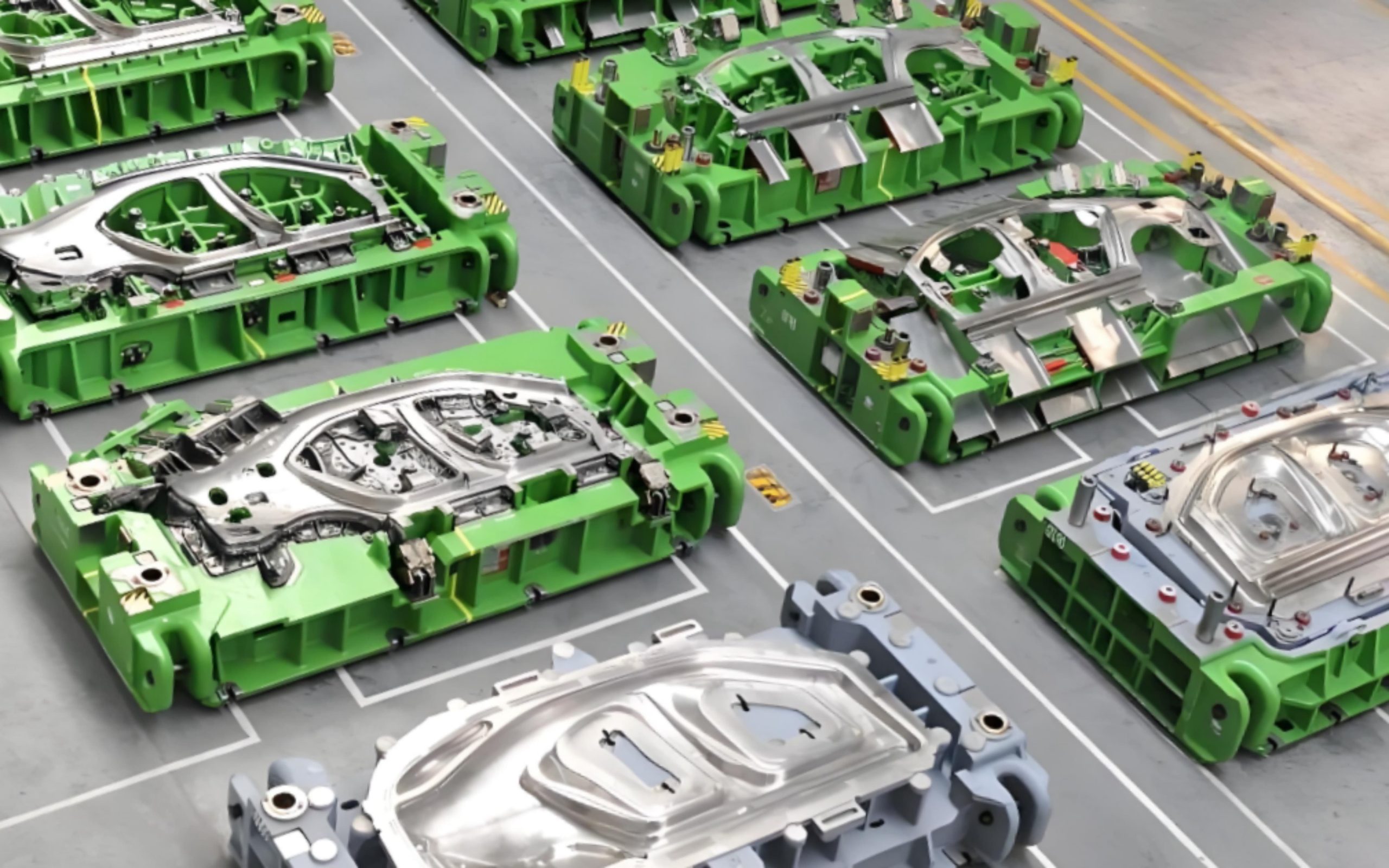

Industria del molde

El uso prolongado de moldes provocará la formación de capas superficiales de óxido y herrumbre, lo que afectará al aspecto y la precisión del producto.

- moldes de inyección de plástico

- moldes de punzonado en frío

- moldes de fundición a presión

- moldes de termoformado

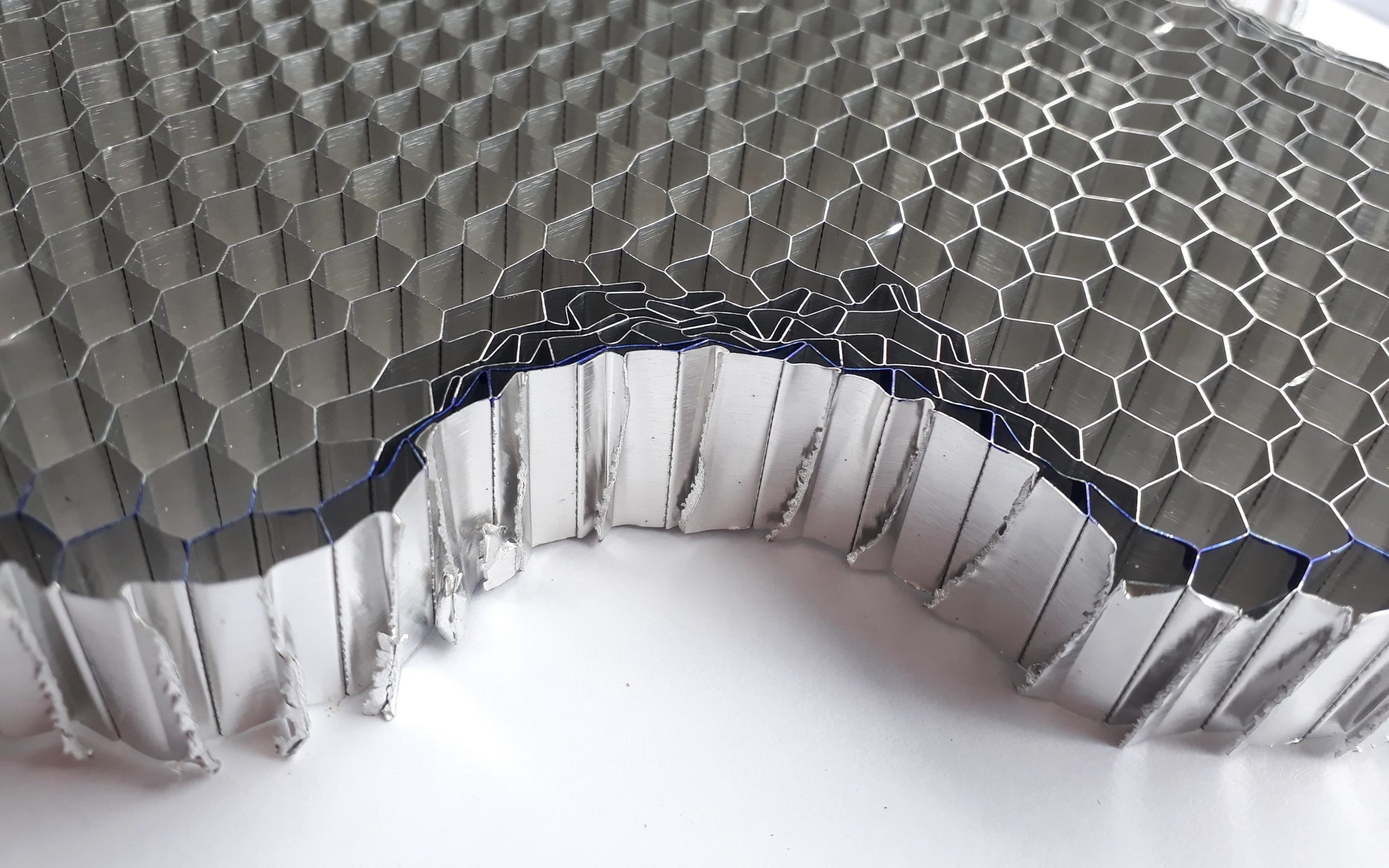

Industria aeroespacial

Las piezas aeroespaciales tienen unos requisitos extremadamente exigentes en cuanto a resistencia del material y calidad de la superficie. El óxido afecta gravemente a su vida útil y seguridad.

- lPlacas del fuselaje de aleación de aluminio

- lPiezas de aleación de titanio (como los álabes de turbina)

- lPiezas de motor de avión

- Componentes del tren de aterrizaje

Comparación de datos de rendimiento: Cómo encontrar el mejor desoxidante para metal

Número de ciclos

Los granos de chorreado cerámicos han sido verificados por muchos experimentos industriales y pueden reciclarse 150-200 veces en condiciones normales de funcionamiento, mientras que la estructura del borde de la arena de granate perderá su capacidad de corte debido al desgaste después de 3-5 usos y deberá sustituirse con frecuencia. Esto significa que el uso de granallas cerámicas puede reducir significativamente la frecuencia de sustitución de consumibles, ahorrando tiempo y costes.

Generación de polvo

El polvo generado durante el proceso de chorreado no sólo afecta al entorno de trabajo, sino que también supone una amenaza para la salud de los operarios. Los datos muestran que la generación de polvo de los granos de chorro de arena cerámicos es 80%-90% menor que la de la arena de granate, lo que no solo mejora la seguridad de las operaciones, sino que también reduce la dependencia de los equipos de eliminación de polvo.

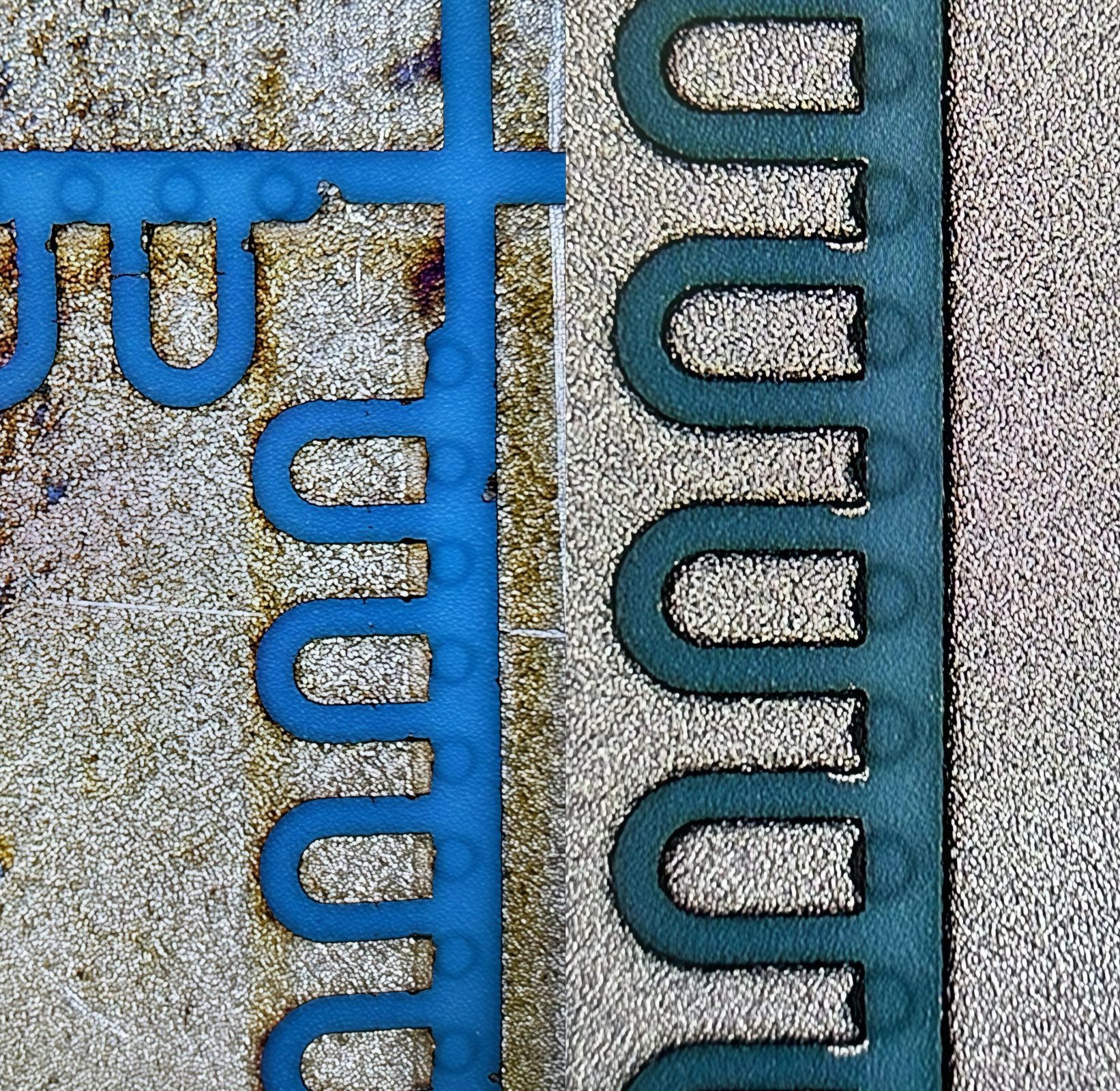

Índice de daños materiales

Al procesar piezas metálicas o de precisión de paredes finas, la gran dureza y el filo de la arena de granate pueden causar fácilmente daños de hasta 30% en la superficie de la pieza. En cambio, debido a su forma de partícula redondeada y a su dureza moderada, el índice de daños materiales de las microesferas cerámicas es solo inferior a 5%, lo que resulta especialmente adecuado para aplicaciones con elevados requisitos de calidad superficial.

Impacto medioambiental

La emisión de residuos de la granalla cerámica es 70%-80% menor que la de la arena de granate. Esta ventaja es especialmente destacada en la actual industria respetuosa con el medio ambiente. Al mismo tiempo, debido a su alta durabilidad, las bolas de cerámica reducen en gran medida el consumo de recursos minerales naturales en el proceso de producción.

Eficiencia económica a largo plazo

Aunque el coste de adquisición inicial de las granallas cerámicas es relativamente alto, su elevado número de veces de reciclado y los bajos costes de eliminación de residuos hacen que ahorren 30%-50% del coste total a largo plazo de uso en comparación con la arena de granate. Esta eficiencia económica es especialmente importante para grandes proyectos industriales que requieren una eliminación eficaz del óxido.

En general, las microesferas de chorro cerámico son superiores a la arena de granate en cuanto a durabilidad, protección del medio ambiente y capacidad de procesamiento de precisión. Para las empresas con presupuestos elevados y altos requisitos de precisión de procesamiento, las bolas de chorro de arena cerámicas son sin duda el mejor eliminador de óxido para el metal.

Si necesita una solución de eliminación de óxido que ofrezca un rendimiento excelente, mejore el entorno de trabajo y reduzca los costes a largo plazo, las bolas de chorro de arena cerámicas son su primera opción.

PREGUNTAS FRECUENTES

La primera coste de las perlas de cerámica es relativamente alto. ¿Son adecuadas para las pequeñas empresas?

Aunque el coste de compra único de los granos de arenado cerámicos es relativamente alto, el coste de uso a largo plazo se reduce significativamente debido al número mucho mayor de veces de reciclado que la arena de granate, lo que resulta especialmente adecuado para pequeñas y medianas empresas con una demanda estable.

¿Se elimina la arena granate? ¿Qué escenarios se pueden seguir utilizando?

La arena de granate sigue siendo competitiva en la limpieza de superficies de grandes estructuras de acero o cascos de buques con presupuestos muy limitados y bajos requisitos de calidad superficial, pero hay que tener en cuenta los costes ocultos de la sustitución frecuente.

Si mi pieza metálica tiene una geometría compleja, ¿qué medio es más adecuado?

Para piezas con geometrías complejas, los granos de chorreado cerámicos son más adecuados. Sus partículas redondeadas pueden eliminar el óxido de forma más uniforme al limpiar ranuras, bordes y zonas de difícil acceso, al tiempo que evitan dañar las superficies delicadas.

¿Cómo determinar qué medio es más adecuado para mi proyecto?

Puede tener en cuenta los siguientes aspectos:

- Presupuesto: Si el presupuesto inicial es bajo, puede elegir arena de granate; si se centra en los costes a largo plazo, los granos de arenado cerámicos son más ventajosos.

- Precisión de la superficie: Los granos de arenado cerámicos son preferibles para un tratamiento preciso; la arena de granate es adecuada para un tratamiento rugoso.

- Requisitos medioambientales: Las granallas cerámicas se recomiendan para proyectos sensibles a las emisiones de residuos y al consumo de recursos.

- Condiciones del equipo: Si el equipo es antiguo o los requisitos de resistencia al desgaste no son elevados, se puede dar prioridad a la arena de granate.

¿Se pueden mezclar los dos medios?

No se recomienda mezclarlos. La forma de las partículas, la densidad y el rendimiento de estos dos medios son muy diferentes. Mezclarlos puede reducir la eficacia del chorreado, provocar un tratamiento desigual de la superficie y aumentar el desgaste del equipo.