Ventajas de los granos de arenado cerámicos: Razones más allá de los abrasivos tradicionales

30 de agosto de 2024

Comparación tras el uso de granalla cerámica

Desde su invención a finales del siglo XIX, la tecnología del chorro de arena se ha convertido en un proceso crucial para el tratamiento y la limpieza de superficies. Consiste en utilizar medios de alta presión para eliminar la suciedad, el óxido o pulir la superficie del material para conseguir el acabado deseado. Con los continuos avances de la tecnología industrial, también han evolucionado los tipos y el rendimiento de los abrasivos. Especialmente en la fabricación moderna, la selección de la granalla adecuada es crucial para mejorar la eficacia de la producción y la calidad del producto final. En los últimos años, los granos cerámicos se han convertido en uno de los mejores materiales de chorreado debido a su excelente rendimiento. ¿Por qué destacan los granos de cerámica y se han convertido en la opción preferida de muchas industrias? Para responder a esta pregunta, debemos analizar los pros y los contras de los distintos abrasivos tradicionales desde diferentes perspectivas y explorar las ventajas exclusivas de los granalladores cerámicos.

Introducción a los medios tradicionales de chorreado de arena

Arena de cuarzo

La arena de cuarzo fue una de las primeras granallas ampliamente utilizadas para la limpieza y el lijado de superficies metálicas. Sus principales ventajas son el bajo coste y la abundancia de recursos, pero su rendimiento irregular ha llevado a muchos usuarios industriales a cambiar a medios de chorreado de arena de mayor rendimiento. Entre los inconvenientes de la arena de cuarzo cabe citar:

- Menor dureza, lo que la hace menos eficaz para procesar materiales duros. Su forma de partícula irregular puede dar lugar a efectos de tratamiento superficial incoherentes.

- Elevada generación de polvo durante el uso, lo que provoca un entorno de trabajo duro y riesgos para la salud de los trabajadores.

- Alto índice de consumo y corta vida útil, lo que aumenta los costes con el tiempo.

Arena de cuarzo

Disparo de acero

La granalla de acero, de mayor dureza, se suele utilizar en situaciones de lijado exigentes, especialmente para eliminar óxido y revestimientos resistentes. Sus principales ventajas son su gran dureza, su reutilización y su excelente rendimiento en grandes superficies. Sin embargo, sus inconvenientes son el gran desgaste del equipo, la necesidad de mantenimiento frecuente y la posibilidad de dañar piezas delicadas debido a su peso.

Disparo de acero

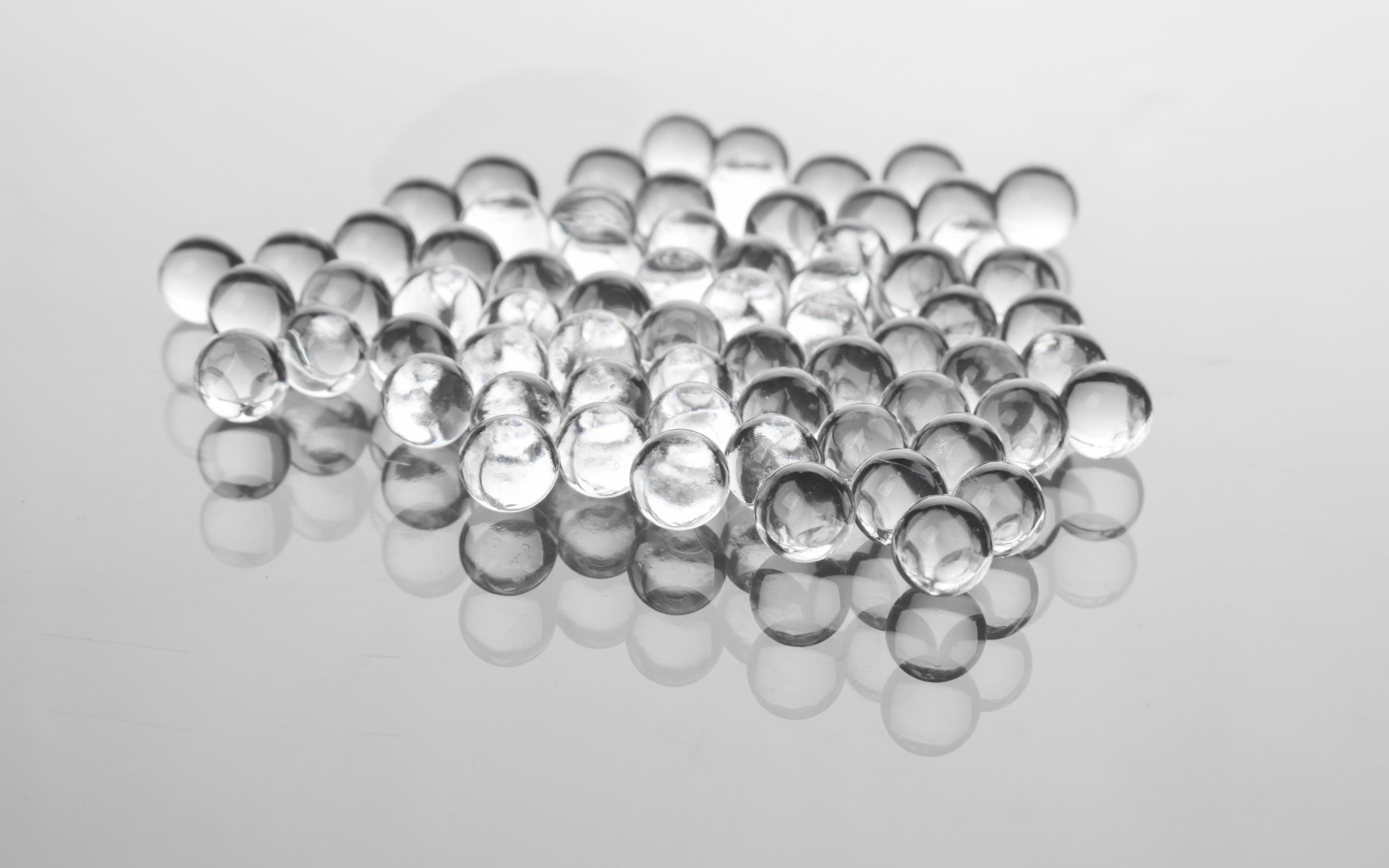

Cuentas de vidrio

Las microesferas de vidrio, un medio de chorreado relativamente suave, se utilizan para aplicaciones que requieren gran precisión, como en la industria aeroespacial y electrónica. Sus ventajas incluyen un tratamiento uniforme de la superficie y un menor riesgo de rayar el material base. Sin embargo, su baja dureza (dureza Mohs de 5) y durabilidad las hacen menos eficaces para eliminar contaminantes persistentes y propensas a romperse, con el consiguiente aumento de costes debido a las frecuentes sustituciones.

Cuentas de vidrio

Granalla de óxido de aluminio

En comparación con las tres primeras granallas, la granalla de óxido de aluminio destaca por su rendimiento global. Destaca por su gran dureza y excelente resistencia al desgaste, y es adecuada para diversos tratamientos superficiales, como el desbarbado y la limpieza. Sin embargo, su coste más elevado lo hace menos competitivo para algunas aplicaciones sensibles a los costes, y sus bolas afiladas pueden dañar los materiales más blandos.

Granalla de óxido de aluminio

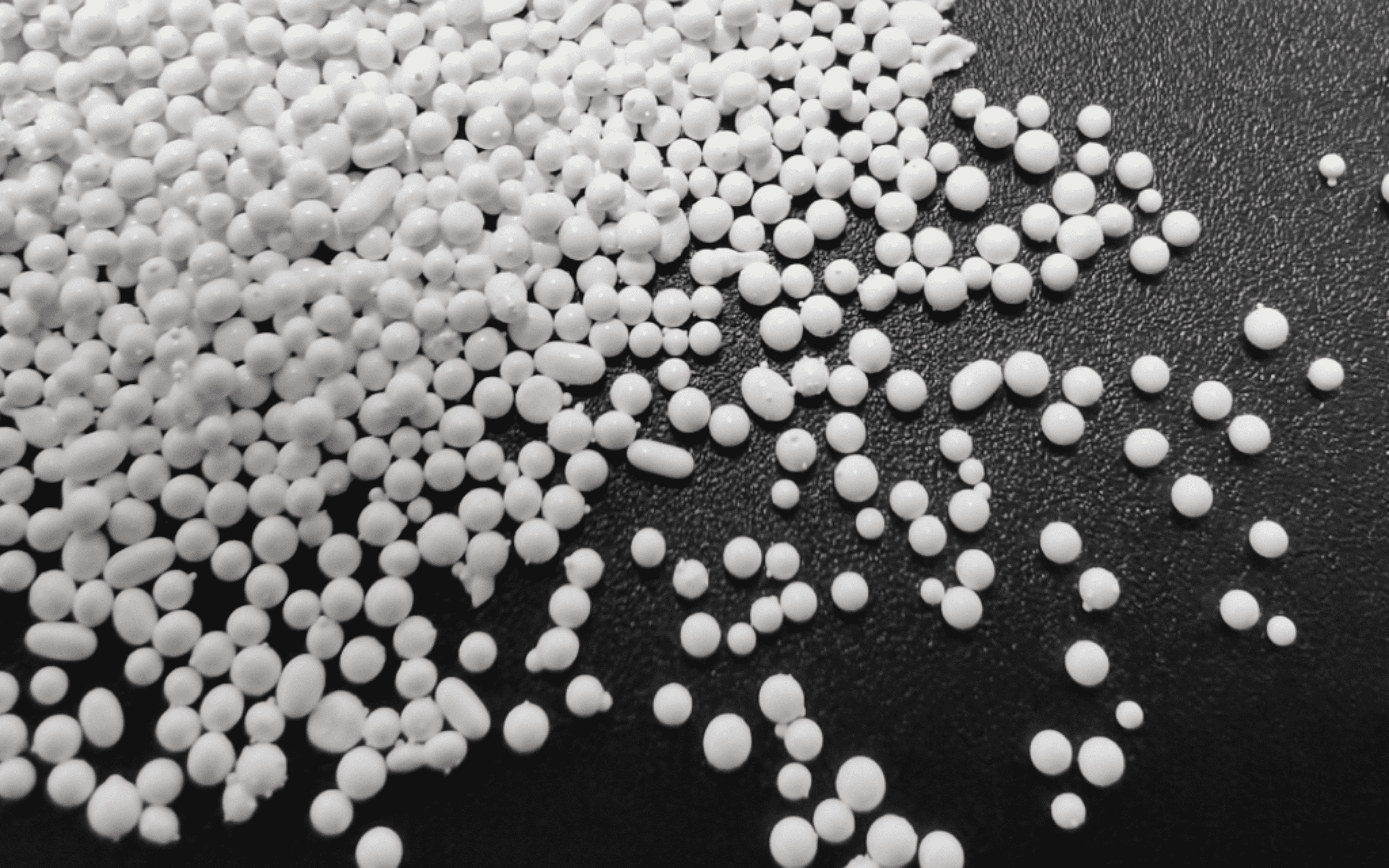

Cuentas de plástico

Las microesferas de plástico, un tipo más reciente de granalla de arena, se utilizan para tratamientos superficiales suaves en materiales como la madera y algunos no metálicos. Su principal ventaja es que no dañan la superficie de la pieza, lo que las hace adecuadas para materiales delicados. Sin embargo, su menor dureza es inadecuada para eliminar contaminantes más resistentes o lijar en profundidad. Además, los granos de plástico pueden deformarse y degradarse, lo que reduce su vida útil y aumenta los costes operativos.

Cuentas de plástico

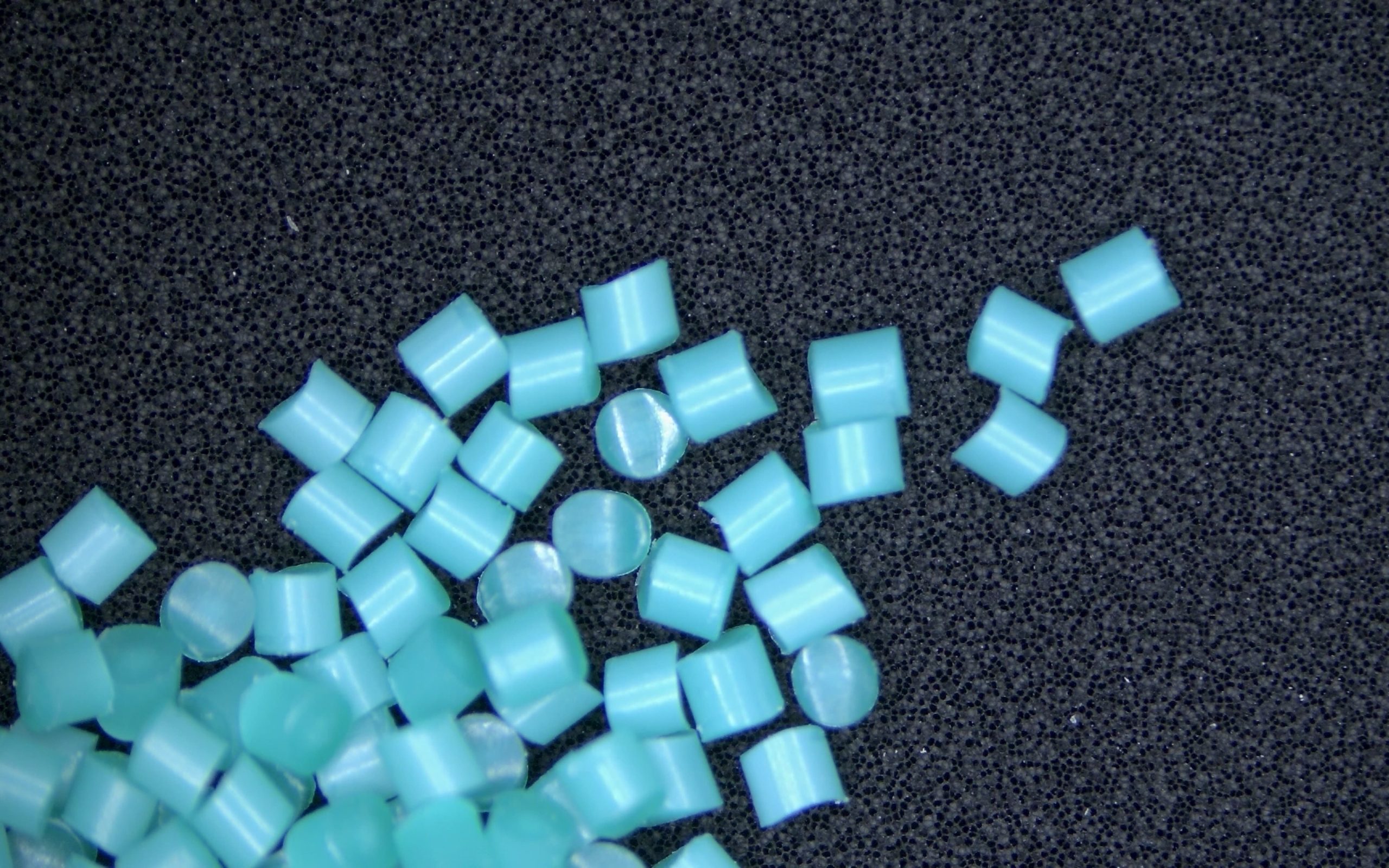

Ventajas del granallado cerámico

- Gran dureza y durabilidad

Las bolas de granalla de cerámica, fabricadas con óxido de circonio y sílice, presentan una dureza significativamente mayor que la arena de cuarzo, las bolas de vidrio y las bolas de plástico. Esta granalla procesa eficazmente materiales de alta resistencia y mantiene una larga vida útil, reduciendo las sustituciones frecuentes. La durabilidad de las microesferas cerámicas reduce significativamente los costes operativos y el desgaste de los equipos.

- Tratamiento uniforme de la superficie

Los granos de arenado cerámicos proporcionan un tratamiento superficial estable y consistente gracias a su superficie uniforme y afilada. Esta consistencia es crucial para aplicaciones que requieren una gran precisión, como el tratamiento del vidrio de las pantallas táctiles. Los granos cerámicos garantizan que cada punto de tratamiento tenga el efecto deseado, evitando los defectos superficiales causados por los medios tradicionales.

- Inercia química y no contaminante

Los granos de arenado cerámicos tienen una excelente inercia química, lo que significa que no reaccionan con los materiales que se procesan ni liberan sustancias nocivas, por lo que son adecuados para tratar materiales sensibles a las reacciones químicas. En comparación con algunos medios tradicionales, los granalla de cerámica son más respetuosos con el medio ambiente y no causan contaminación secundaria, por lo que son ideales para industrias con elevados requisitos de protección medioambiental.

- Adaptabilidad a diversos entornos complejos

Los granos de chorreado cerámicos funcionan bien en entornos complejos, ya sean altas temperaturas, bajas temperaturas o condiciones de alta humedad. Esta adaptabilidad hace que se utilicen ampliamente en industrias con estrictos requisitos medioambientales, como la aeroespacial y la militar.

- Beneficios rentables a largo plazo

Aunque la inversión inicial en granallas cerámicas puede ser más elevada, ofrecen un importante ahorro de costes a largo plazo. Su durabilidad y eficacia reducen la frecuencia de sustitución y el tiempo de funcionamiento, lo que disminuye los costes generales de explotación. Además, los granos cerámicos causan un desgaste mínimo en los equipos, prolongando su vida útil y reduciendo aún más los costes de mantenimiento.

Análisis comparativo entre soportes cerámicos y soportes tradicionales

- Durabilidad y vida útil

En comparación con la arena de cuarzo, las microesferas de vidrio y las microesferas de plástico, las microesferas cerámicas tienen una vida útil más larga. Los abrasivos tradicionales, como la arena de cuarzo y las microesferas de vidrio, pueden romperse o desgastarse durante su uso, lo que obliga a sustituirlos con frecuencia. Gracias a su gran dureza y resistencia a la rotura, los granos cerámicos reducen significativamente la frecuencia de sustitución, recortando los costes de material y minimizando el tiempo de inactividad.

- Tratamiento de superficies Precisión

El tamaño y la forma uniformes de las bolas de granalla cerámica garantizan un tratamiento preciso de la superficie. Por el contrario, el tamaño desigual de las partículas de granalla de acero puede dar lugar a efectos superficiales inconsistentes y posibles arañazos en la superficie. Aunque las microesferas de vidrio ofrecen un tratamiento fino de la superficie, su menor dureza no puede igualar la precisión del granallado cerámico.

- Impacto en los materiales

Los granos cerámicos tienen un impacto más suave sobre la superficie de la pieza, evitando daños en comparación con los abrasivos tradicionales, como la granalla de acero. El diseño de los granos cerámicos minimiza el impacto durante el tratamiento de la superficie, preservando la integridad y precisión de la pieza, lo que resulta crucial para manipular dispositivos de precisión o productos que requieren una gran suavidad superficial.

- Consideraciones medioambientales y de seguridad

Los abrasivos tradicionales, como la arena de cuarzo y la granalla de acero, generan mucho polvo y contaminantes que afectan a la salud de los trabajadores y a la seguridad medioambiental. Las granallas cerámicas, con su bajo contenido en polvo y sus propiedades no tóxicas, reducen significativamente la contaminación ambiental y los riesgos para la salud, y se ajustan a las modernas exigencias industriales en materia de normas ambientales y de seguridad.

- Eficiencia de costes

Las ventajas de las granallas cerámicas en cuanto a durabilidad, eficiencia y bajo desgaste del equipo proporcionan una importante rentabilidad en su uso a largo plazo. En comparación con la sustitución frecuente de los abrasivos tradicionales y las interrupciones operativas asociadas, las bolas de granalla cerámica ofrecen una solución más viable económicamente para las empresas, mejorando la eficiencia global de la producción.

Perspectiva del usuario: Consideraciones sobre aplicaciones prácticas

- Calidad y eficacia

Las microesferas cerámicas proporcionan un tratamiento de superficies de alta calidad, reduciendo los defectos e inconsistencias en el proceso. Las microesferas cerámicas destacan en sectores que requieren gran precisión y eficacia, como la producción de vidrio para pantallas táctiles. Su dureza y tratamiento uniforme garantizan que los productos finales cumplan normas estrictas.

- Sostenibilidad e impacto ambiental

Las características ecológicas de las microesferas cerámicas las hacen cada vez más populares en las industrias modernas. Su naturaleza no contaminante y químicamente inerte las convierte en una opción ideal en el marco de las políticas de sostenibilidad y medio ambiente. Los abrasivos tradicionales pueden tener un impacto negativo en el medio ambiente y en la salud de los operarios, lo que exige medidas adicionales de protección medioambiental y seguridad.

- Comparación de costes y beneficios

Aunque el granallado cerámico conlleva unos costes iniciales más elevados, sus beneficios a largo plazo superan a los de los abrasivos tradicionales. Su larga vida útil y sus reducidos requisitos de mantenimiento reducen considerablemente los costes totales. Para las empresas con operaciones de chorreado frecuentes, las bolas cerámicas ofrecen una solución más rentable.

- Versatilidad y adaptabilidad

La versatilidad y adaptabilidad de las microesferas cerámicas garantizan un excelente rendimiento en diversas aplicaciones. Ya sea en la industria aeroespacial, militar o de automoción, las microesferas cerámicas proporcionan un tratamiento de superficies estable y consistente, ofreciendo un amplio potencial de uso para diferentes necesidades.

- Compatibilidad de equipos

- Granalladoras de aire comprimido

Compatibilidad: Los granos de arenado cerámicos suelen ser compatibles con la mayoría de las arenadoras de aire comprimido. Estos equipos utilizan aire comprimido para proyectar el abrasivo sobre la superficie de la pieza. La alta dureza y la forma uniforme de las partículas de los granos cerámicos hacen que funcionen bien en estos equipos.

Consideraciones: Asegúrese de que las boquillas y otros componentes de la arenadora pueden soportar la elevada dureza de las microesferas cerámicas. Las bolas más duras pueden acelerar el desgaste de las boquillas, por lo que se recomienda inspeccionarlas y sustituirlas periódicamente.

- Granalladoras centrífugas

Compatibilidad: Las arenadoras centrífugas utilizan la fuerza centrífuga para proyectar el abrasivo sobre la pieza. Los granos de arenado cerámicos, debido a su alta densidad y dureza, se adaptan bien a los requisitos de este tipo de equipos.

Consideraciones: La forma y el tamaño de las perlas de cerámica deben ajustarse a los requisitos de diseño del equipo. Asegúrese de que las perlas no causen un desgaste excesivo en las paredes interiores del equipo.

- Granalladoras de ruedas

Compatibilidad: Las arenadoras de turbina utilizan turbinas giratorias de alta velocidad para proyectar el abrasivo sobre la superficie de la pieza. Las bolas de granalla cerámica pueden proporcionar un efecto de tratamiento superficial uniforme en este tipo de equipos.

Consideraciones: La mayor dureza de las microesferas cerámicas puede causar desgaste en las ruedas y los revestimientos de la arenadora de turbina, por lo que deben utilizarse materiales resistentes al desgaste para fabricar estos componentes.

Perspectivas de los expertos del sector

Los granos de chorreado cerámicos han llamado la atención de muchos expertos del sector por su rendimiento y aplicabilidad superiores. Según la Dra. Emily Green, experta en revestimientos y tratamiento de superficies, "La gran dureza y uniformidad de los granos de chorreado cerámicos los hacen especialmente sobresalientes en aplicaciones aeroespaciales. Su resistencia al desgaste reduce la frecuencia de mantenimiento, disminuyendo los costes a largo plazo".1 Esto refleja las ventajas de las microesferas cerámicas en los tratamientos de alta precisión y gran suavidad superficial.

Otro experto, el ingeniero mecánico John Smith, elogia mucho los granos de chorreado cerámicos, destacando su superioridad en aplicaciones industriales específicas. Señala, "La inercia química de las microesferas de granalla cerámica es una de sus mayores ventajas. No reaccionan con los materiales tratados, lo que las hace ideales para el procesado de alimentos y productos farmacéuticos. Además, su excelente adaptabilidad medioambiental significa que mantienen un rendimiento estable en condiciones extremas."2

Jones y Robinson, al examinar las ventajas económicas de los granalladores cerámicos, destacan, "Aunque el coste inicial de los granos de chorreado cerámicos es más elevado, su durabilidad y la reducción de los costes de mantenimiento conllevan beneficios económicos en su uso a largo plazo." 3También hablan de la necesidad de utilizar microesferas especialmente tratadas en entornos extremos para garantizar un rendimiento estable.

señala Zhang, "Gracias a su inercia química y a su resistencia al desgaste, los granos de chorreado cerámicos suponen una carga menor para el medio ambiente. Estas microesferas no liberan sustancias nocivas y, gracias a su durabilidad, reducen la generación de residuos, demostrando un buen comportamiento en materia de sostenibilidad."4

Roberts informa de las reacciones de los usuarios, que afirman, "Los usuarios consideran que las bolas de granalla cerámica mejoran significativamente la eficacia del tratamiento y la calidad del producto. Sin embargo, algunos han tenido problemas con el desgaste de las partículas en condiciones extremas. Se recomienda seleccionar microesferas cerámicas especialmente tratadas para tales aplicaciones y realizar un mantenimiento periódico del equipo."5

Los expertos también reconocen los retos técnicos que plantea el uso de granalla cerámica. Por ejemplo, Lee comenta, "En operaciones de alta intensidad y alta presión, los granos de arenado cerámicos pueden provocar el desgaste del equipo. Las soluciones eficaces incluyen la optimización de los parámetros de chorreado y la selección de componentes del equipo altamente resistentes al desgaste."6

Además, los avances en la tecnología de producción han mejorado enormemente la uniformidad de los granos de granalla cerámica, lo que es crucial para mejorar los efectos del tratamiento y reducir los residuos. El Dr. Green añade: "Con los avances tecnológicos, la precisión y la consistencia de la producción de granalla cerámica han mejorado significativamente, haciéndolas más competitivas en aplicaciones de gama alta."

En conclusión, los abrasivos cerámicos destacan entre los diversos medios de chorreado de arena debido a sus importantes ventajas en varias áreas clave. De cara al futuro, a medida que avance la tecnología y aumente la demanda del mercado de abrasivos ecológicos de alto rendimiento, se espera que los granos cerámicos encuentren más aplicaciones, impulsando la tecnología del chorro de arena hacia direcciones más eficientes y sostenibles. La innovación y optimización tecnológicas en curso mejorarán aún más su rendimiento y aplicabilidad, convirtiéndolas en una opción indispensable para las industrias que buscan mejorar la calidad y eficiencia del tratamiento de superficies.

Referencias:

- Green, E. (2022). Tratamientos superficiales avanzados para aplicaciones aeroespaciales. Journal of Materials Processing Technology, 302, 120-135.

- Smith, J. (2023). Innovaciones en el chorreado abrasivo: Una revisión. Tecnología de superficies y revestimientos, 451, 187-203.

- Jones, A., y Robinson, L. (2024). Cuestiones prácticas y soluciones en las operaciones de chorreado abrasivo. Mantenimiento industrial y explotación de instalaciones, 58(2), 45-60.

- Zhang, Q. (2024). Impacto medioambiental y sostenibilidad de los materiales abrasivos. Journal of Cleaner Production, 314, 142-156.

- Roberts, K. (2023). Experiencias de los usuarios con medios avanzados de chorreado de arena. Industrial Equipment Review, 29(3), 123-135.

- Lee, H. (2024). Retos del chorreado abrasivo de alto rendimiento. Revista Internacional de Ingeniería de Superficies, 47(1), 56-69.