Explicación detallada del granallado con óxido de aluminio ultrafino

21 de agosto de 2024

En la fabricación moderna, los avances en la tecnología de tratamiento de superficies han tenido un impacto significativo en varias industrias, sobre todo a través de la mejora de la calidad y el aumento de la eficiencia de la producción. Entre estos avances, la tecnología de chorro de arena, como método habitual de tratamiento de superficies, ha experimentado una diversificación continua. La granalla de óxido de aluminio ultrafino, con sus propiedades y ventajas únicas, se ha convertido gradualmente en el material elegido en muchos campos de fabricación de alta precisión.

Este artículo le presentará seis aspectos clave: "¿Qué es el chorro de arena?", "¿Qué es el abrasivo de óxido de aluminio ultrafino?", "Características y ventajas del abrasivo de óxido de aluminio ultrafino", "Beneficios económicos y respeto al medio ambiente", "Funciones específicas y áreas de aplicación" y "Tecnología actual y perspectivas de futuro", que le ayudarán a comprender plenamente su importancia en las aplicaciones industriales y su potencial futuro.

¿Qué es el chorro de arena?

El chorro de arena se originó a finales del siglo XIX, con su patente registrada por el inventor estadounidense Jesse H. Stevens en 1893. Stevens inventó la primera máquina de chorro de arena diseñada para limpiar y procesar superficies metálicas, lo que supuso el nacimiento oficial de la tecnología del chorro de arena.

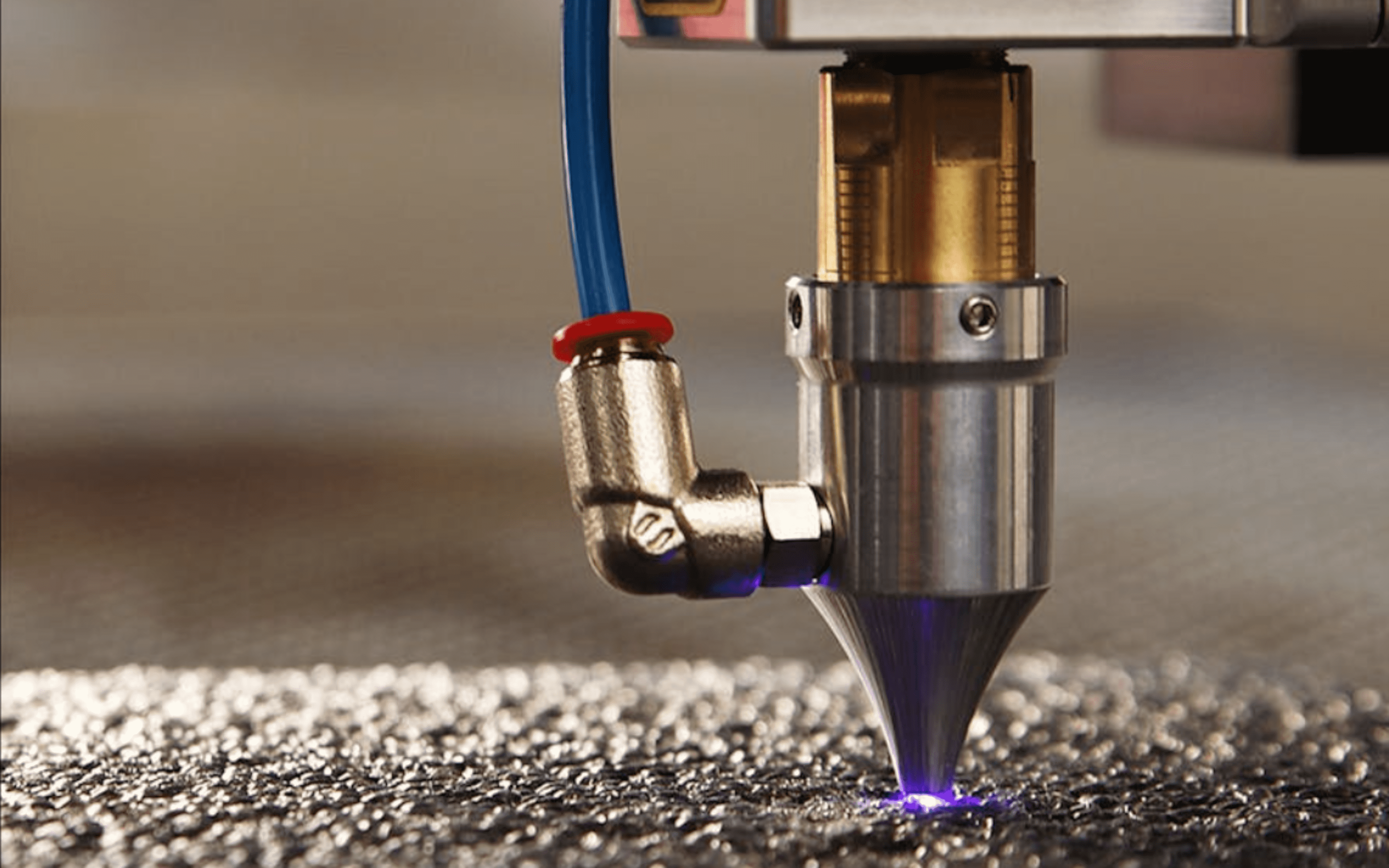

El principio del chorro de arena consiste en utilizar aire a alta presión para propulsar finas partículas abrasivas sobre la superficie del objeto a tratar. Este proceso utiliza una fuerte fuerza mecánica para eliminar impurezas o defectos de la superficie, al tiempo que ajusta la rugosidad superficial y mejora la adherencia de revestimientos o adhesivos. Con esta técnica se consiguen fines como limpiar, desbarbar, pulir o reforzar la superficie.

Desde finales del siglo XIX hasta principios del XX, la tecnología de chorro de arena empezó a aplicarse en diversos campos industriales, como la construcción, la automoción y la industria aeroespacial. En 1905, se concedió una patente para un diseño mejorado de la tecnología de chorro de arena, que hacía el proceso más cómodo y económico. Otros 30 años más tarde, la tecnología de chorro de arena de alta velocidad empezó a utilizarse para el mecanizado de precisión y el tratamiento de superficies metálicas. Las áreas de aplicación del chorro de arena se ampliaron gradualmente para incluir la fundición, la fabricación de moldes y la industria del automóvil.

A finales del siglo XX, con los avances en la ciencia de los materiales, la tecnología del chorro de arena empezó a utilizar varios abrasivos nuevos, como perlas de vidrio y partículas cerámicas. A principios del siglo XXI, la tecnología del chorro de arena entró en la era de la inteligencia y la automatización. Los equipos de chorreado modernos están equipados con sistemas de control avanzados que ajustan con precisión los parámetros de chorreado y optimizan el proceso. Los sistemas de chorreado automatizados aumentaron la eficiencia de la producción y redujeron la intensidad de la mano de obra. Con el desarrollo de la nanotecnología, nuevos materiales como el aluminio para chorro de arena se han aplicado a tratamientos superficiales de alta precisión, satisfaciendo mayores demandas industriales.

Qué es el abrasivo de óxido de aluminio ultrafino(Haga clic en)?

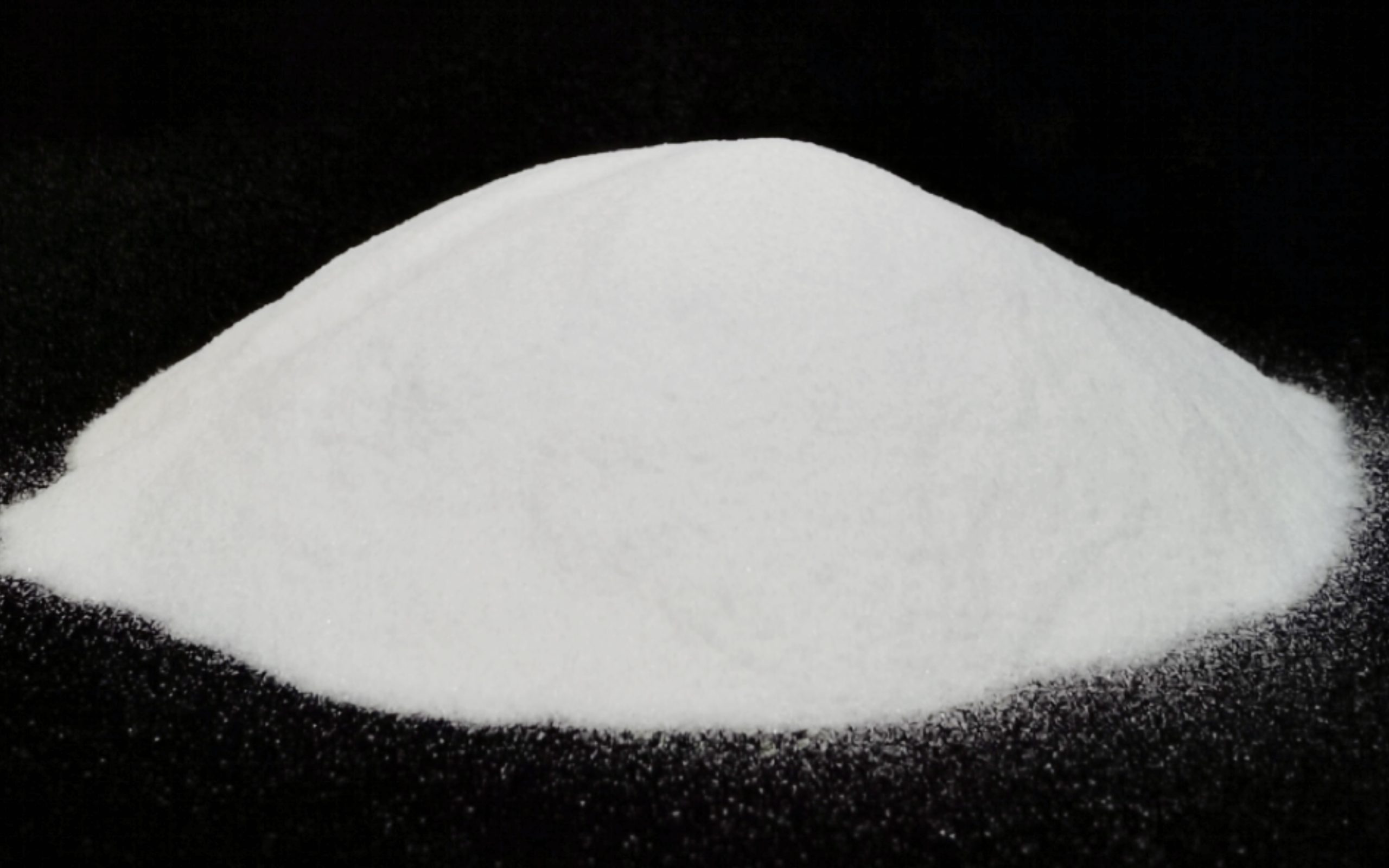

La granalla de óxido de aluminio ultrafino es un tipo de material de chorreado con alúmina de gran pureza como componente principal. Se caracteriza por partículas extremadamente finas, que suelen tener entre 1 y 5 micras de diámetro.

En comparación con los medios de chorreado tradicionales (como perlas de vidrio, arena de cuarzo, etc.), la alúmina ultrafina tiene mayor dureza y estabilidad química, lo que le permite cortar y grabar rápidamente los materiales más duros, destacando especialmente en el tratamiento de objetos pretratados de precisión y superficies con elevados requisitos.

Puede elegir diferentes tamaños de chorro de arena para conseguir distintos efectos. Los granos más grandes grabarán más rápido y dejarán una superficie más rugosa, mientras que los granos más finos dejarán una superficie más lisa pero tardarán más en procesarse.

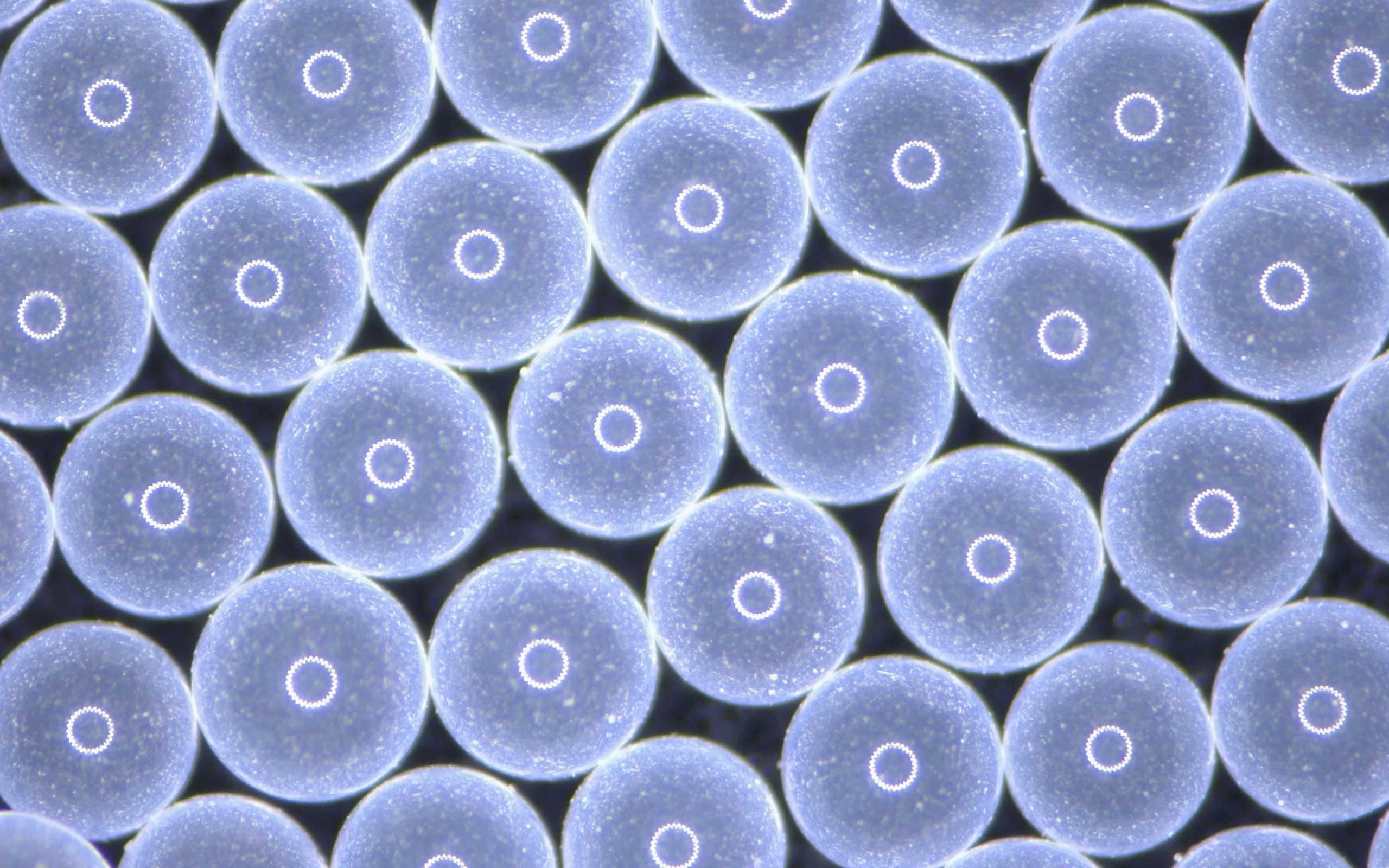

Granalla ultrafina de óxido de aluminio

Características y ventajas del granallado con óxido de aluminio ultrafino

HAlta pureza, baja contaminación

El principal componente del arenado con óxido de aluminio es la alúmina de gran pureza (Al₂O₃), con una pureza que suele alcanzar más de 99%. Esta elevada pureza garantiza que no se generen impurezas ni contaminantes durante su uso, lo que es especialmente importante para aplicaciones industriales que requieren una gran limpieza (como semiconductores, dispositivos ópticos, etc.), garantizando que los objetos pretratados mantengan una calidad superficial extremadamente alta tras su procesamiento.

Capacidad de procesamiento fino

El abrasivo de óxido de aluminio ultrafino suele adoptar la forma de pequeñas partículas cristalinas, que pueden aparecer como formas poliédricas, casi esféricas u otras formas irregulares. Debido al tamaño extremadamente pequeño de las partículas, puede penetrar en pequeños huecos o estructuras complejas de objetos pretratados, logrando un tratamiento uniforme de la superficie, especialmente adecuado para estructuras complejas o componentes de precisión.

Alta dureza y resistencia al desgaste

La granalla ultrafina de óxido de aluminio tiene una dureza y resistencia al desgaste extremadamente altas, con una dureza Mohs sólo superada por el diamante y el carburo de silicio. Esto le permite eliminar eficazmente rebabas, capas de óxido u otras impurezas de la superficie de objetos pretratados sin dañarlos. Además, mantiene su forma y estabilidad de rendimiento durante el chorro a alta presión, lo que prolonga significativamente su vida útil y reduce la necesidad de sustituciones frecuentes.

Inercia química

Debido a la inercia química de la alúmina, no reaccionará químicamente con el material de los objetos pretratados durante el procesado, lo que le permite mantener estables sus propiedades físicas y químicas en entornos agresivos como altas temperaturas, ácidos fuertes y álcalis fuertes, sin afectar a las propiedades del material.

Beneficios económicos y respeto del medio ambiente

Alta reutilización

La gran dureza y resistencia al desgaste de la granalla de óxido de aluminio ultrafino le confieren una larga vida útil. En aplicaciones prácticas, esta granalla puede reutilizarse varias veces, lo que reduce en gran medida el coste de material de las operaciones de chorreado.

Menores costes de producción

Gracias a la alta eficiencia y larga vida útil del aluminio para chorro de arena ultrafino, las empresas pueden reducir la pérdida de material y el tiempo de inactividad durante las operaciones de chorro de arena, reduciendo así el mantenimiento de los equipos y las frecuencias de sustitución, mejorando la eficiencia global de la producción. Además, debido a sus propiedades de alta pureza y baja contaminación, la superficie de los objetos pretratados no requiere complejos procedimientos de limpieza tras el tratamiento, lo que indirectamente ahorra tiempo y recursos.

Respeto del medio ambiente

La granalla ultrafina de óxido de aluminio no genera polvo nocivo ni sustancias tóxicas durante su uso, por lo que cumple estrictas normas medioambientales. Además, su alta reutilización reduce la generación de residuos. En comparación con las granallas de chorreado tradicionales, cumple mejor los requisitos industriales modernos de desarrollo sostenible.

Funciones específicas y ámbitos de aplicación

Desbarbado

El granallado ultrafino de aluminio, con sus partículas pequeñas y duras, elimina eficazmente las rebabas y los bordes irregulares de la superficie de los objetos pretratados, garantizando una superficie lisa y uniforme, lo que es especialmente importante para los componentes que requieren gran precisión y calidad, como los componentes electrónicos y los dispositivos médicos.

Demostración del proceso de arenado

Limpieza

Elimina capas de óxido, herrumbre u otros contaminantes de las superficies, garantizando la limpieza de los objetos pretratados. Por ejemplo, en el procesamiento de componentes de motores de automóviles y piezas aeroespaciales, el granallado con óxido de aluminio ultrafino puede eliminar los depósitos superficiales, proporcionando una superficie más limpia para los revestimientos o el procesamiento posteriores.

Pulido

Adecuado para industrias que desean mejorar la suavidad de la superficie, se utiliza ampliamente en dispositivos ópticos y componentes aeroespaciales, ayudando a mejorar los efectos visuales y el rendimiento de los productos.

Refuerzo de superficies

Utilizando sus partículas de alta dureza, el granallado con óxido de aluminio ultrafino puede reforzar la superficie de objetos pretratados, un tratamiento habitual en componentes de automoción y piezas estructurales de aeronaves, mejorando la resistencia al desgaste y a la corrosión de los productos en condiciones extremas, aumentando así su fiabilidad y vida útil.

Procesamiento detallado

Debido al tamaño extremadamente pequeño de las partículas, el aluminio para chorro de arena ultrafino puede procesar finamente detalles complejos, garantizando una alta precisión y consistencia. En el tratamiento de moldes de precisión y pequeños componentes ópticos, su rendimiento es excepcional, ya que elimina eficazmente pequeños defectos y mejora la calidad de los detalles.

Además de las cinco funciones convencionales principales, el granallado con óxido de aluminio también puede aplicarse en los campos del arte y el diseño. Mediante un chorreado preciso, los artistas pueden crear texturas y patrones únicos en materiales como el metal, el vidrio y la cerámica. Esta técnica se utiliza mucho en esculturas, muebles decorativos y diseño arquitectónico, y confiere a las obras una textura y un atractivo visual distintivos. En relojería y joyería de alta gama, el granallado con óxido de aluminio también se utiliza para el procesado fino y el tratamiento de superficies, creando lujosos acabados mates o texturas únicas. Este meticuloso tratamiento de la superficie aumenta el valor estético y la durabilidad de los productos, ayudándoles a destacar en un mercado competitivo. Del mismo modo, en el campo de la conservación y restauración del patrimonio cultural, la granalla de óxido de aluminio puede utilizarse para limpiar y restaurar las superficies de antiguas esculturas de piedra, artefactos metálicos y otras reliquias culturales, eliminando las capas de oxidación y la suciedad y conservando su aspecto original en la medida de lo posible.

Nota: Debido a la elevada dureza del óxido de aluminio (dureza Mohs 7-9), puede causar daños en la superficie, arañazos o desgaste excesivo al procesar materiales más blandos, como plástico, madera o ciertos metales.

Tecnología actual y perspectivas de futuro

Desarrollo tecnológico actual

En la actualidad, muchas empresas se dedican a la investigación y producción de medios abrasivos de óxido de aluminio, especialmente en los campos de la fabricación de alta precisión y el tratamiento de superficies. A continuación se presenta una introducción a algunas empresas conocidas que han realizado contribuciones significativas a la investigación y producción de medios abrasivos de óxido de aluminio:

- Saint-Gobain

Saint-Gobain es líder mundial en la fabricación de materiales de alto rendimiento. Ofrece una amplia gama de productos abrasivos, incluido el aluminio para chorro de arena. Sus productos son conocidos por su gran pureza y estabilidad, y se utilizan ampliamente en los sectores aeroespacial, automovilístico y electrónico, entre otros.

- HLH

HLH, con sede en China, lleva 20 años centrándose en la investigación tecnológica, la producción, la aplicación y la venta de nuevos materiales abrasivos para el tratamiento de superficies. Todos sus productos, incluidos los medios abrasivos de óxido de aluminio ultrafino, han superado la certificación del sistema de calidad internacional IS09001:2008, la certificación CE y RoHS de la UE, la certificación CCC y la certificación CQC, obteniendo un amplio reconocimiento tanto a nivel nacional como internacional.

- Molinos de Washington

Washington Mills es una consolidada empresa estadounidense de fabricación de abrasivos especializada en la producción de diversos tipos de abrasivos. Sus productos de óxido de aluminio son conocidos en el mercado por su resistencia al desgaste y dureza superiores.

- Imerys Minerales Fundidos

Imerys, con sede en Francia, es una empresa de materiales minerales con varias líneas de producción de óxido de aluminio de alto rendimiento. Sus medios abrasivos de óxido de aluminio se utilizan principalmente en los campos de la fabricación de alta precisión y el tratamiento de superficies, con productos que cubren múltiples industrias en todo el mundo.

- Almatis

Almatis es una empresa especializada en la fabricación de productos de óxido de aluminio de alto rendimiento, que ofrece diversas formas de óxido de aluminio, incluidos polvos ultrafinos adecuados para aplicaciones abrasivas. Sus productos de óxido de aluminio se utilizan ampliamente en materiales refractarios, abrasivos y cerámica industrial.

- Corporación Fujimi

Fujimi, una empresa japonesa, está especializada en la producción e investigación de abrasivos de ultraprecisión, incluidos los medios abrasivos de óxido de aluminio de gran pureza. Sus productos son conocidos por su alta precisión y uniformidad, ampliamente utilizados en electrónica, semiconductores y dispositivos ópticos.

- 3M

3M es una multinacional tecnológica que opera en diversos sectores industriales, como el de los abrasivos y el tratamiento de superficies. Ofrecen una amplia gama de soluciones abrasivas, siendo los medios abrasivos de óxido de aluminio uno de sus principales productos, ampliamente utilizados en aplicaciones de limpieza industrial, preparación de superficies y revestimientos.

Estas empresas siguen innovando en la investigación del chorro de arena de óxido de aluminio mejorando continuamente los procesos de producción y las características de los productos para satisfacer las demandas de las distintas aplicaciones industriales. En los últimos años, con los avances en nanotecnología y ciencia de materiales, el proceso de fabricación de medios abrasivos ultrafinos de óxido de aluminio ha experimentado mejoras significativas. La tecnología moderna permite un control preciso del tamaño y la forma de las partículas, lo que garantiza una calidad y un rendimiento uniformes en cada lote. Este control preciso ha permitido la adopción generalizada de medios abrasivos de óxido de aluminio ultrafinos en un número cada vez mayor de aplicaciones de alta precisión, cumpliendo los estrictos requisitos de diversos procesos complejos en el tratamiento de superficies.

Además, la introducción de equipos automatizados y sistemas de control inteligentes ha mejorado enormemente la eficacia y precisión de las operaciones con abrasivos, ahorrando a las empresas más tiempo y costes.

Perspectivas de futuro

De cara al futuro, el desarrollo del chorreado con óxido de aluminio seguirá avanzando hacia la alta precisión, la alta eficiencia y el respeto al medio ambiente. En cuanto a la tecnología de fabricación, a medida que se generalicen tecnologías emergentes como la impresión 3D y la fabricación aditiva, la demanda de tratamiento de superficies será más compleja y diversa, y el granallado con óxido de aluminio ultrafino seguirá optimizando sus propiedades para satisfacer los requisitos de estas aplicaciones emergentes.

En el contexto mundial actual, las industrias manufactureras de diferentes regiones se enfrentarán a retos y necesidades únicos. En el futuro, los abrasivos de óxido de aluminio ultrafino perfeccionarán aún más sus líneas de productos para satisfacer las necesidades personalizadas de los distintos mercados. Por ejemplo, las piezas que trabajan en entornos de alta temperatura y alta presión pueden requerir medios de chorreado con mayor resistencia al calor y al desgaste, mientras que la tendencia hacia la miniaturización y la alta integración en los componentes electrónicos puede conducir al desarrollo de partículas de alúmina más finas para un tratamiento más preciso de las superficies.

Además, a medida que se apliquen ampliamente las tecnologías de inteligencia artificial y big data, los futuros procesos de arenado podrán ser más inteligentes y automatizados. Los sistemas de supervisión y retroalimentación en tiempo real pueden ajustar instantáneamente los parámetros de arenado, optimizando la eficiencia del uso de los medios y los efectos del tratamiento. Esto no solo mejora la estabilidad y consistencia de la producción, sino que también genera mayores beneficios económicos para las empresas.

Equipo de chorreado de arena en funcionamiento

En conclusión, la granalla ultrafina de óxido de aluminio, con sus propiedades únicas y amplias perspectivas de aplicación, seguirá ocupando una posición importante en la fabricación moderna. A medida que avance la tecnología y cambien las demandas del mercado, también desempeñará un papel en una gama más amplia de campos, impulsando la fabricación hacia una mayor precisión, eficiencia y normas medioambientales.