Typ II VS Typ III: So wählen Sie das richtige Kunststoffmedium

Dezember 3, 2024

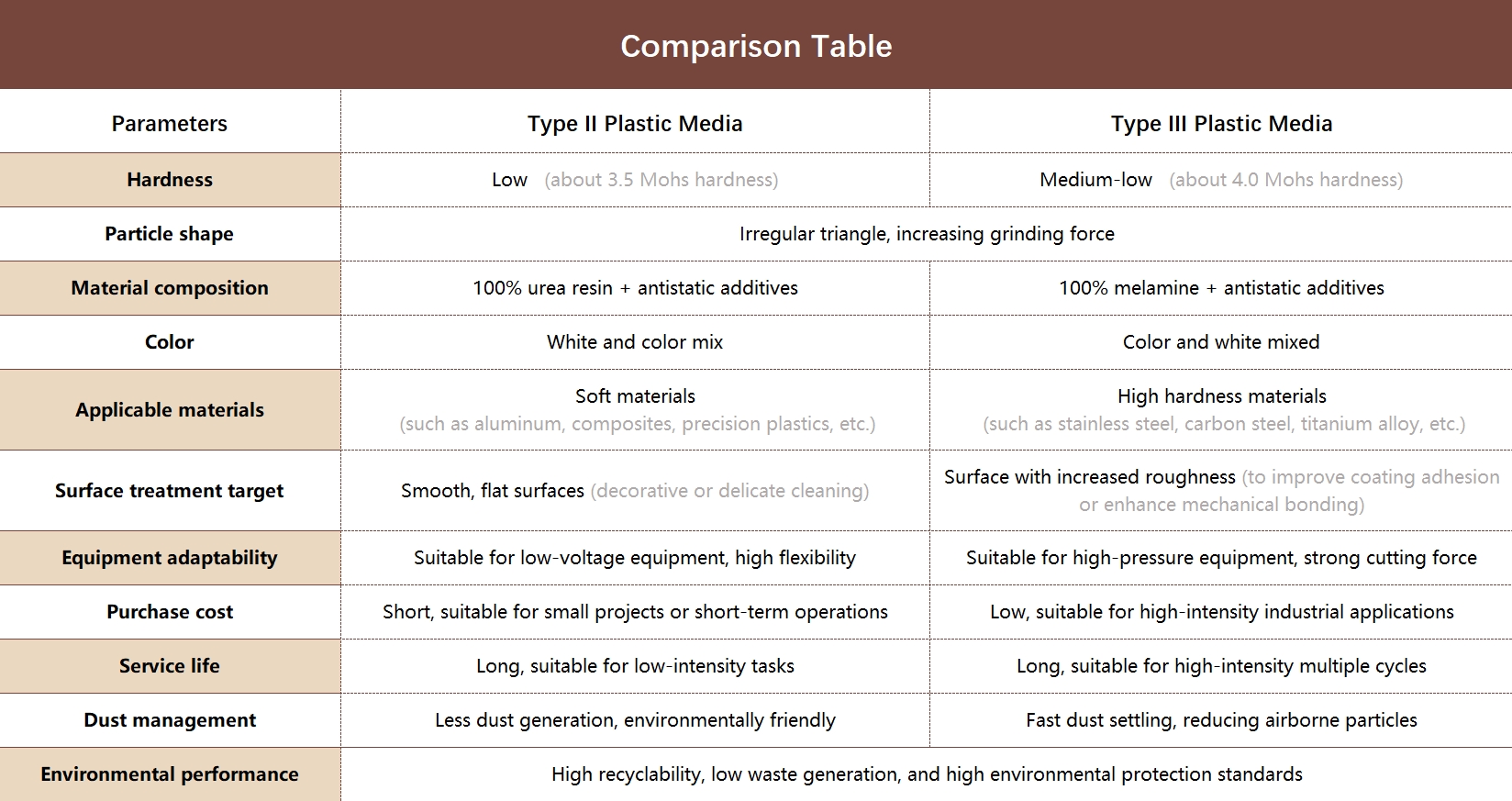

Kunststoffmedien des Typs II und des Typs III werden aufgrund ihrer ausgezeichneten Leistung und Vielseitigkeit häufig bei Sandstrahlarbeiten eingesetzt, insbesondere bei empfindlichen und sensiblen Teilen. Was ist der Unterschied zwischen ihnen? Wie können wir die richtige Wahl für verschiedene Bearbeitungsaufgaben und Materialien treffen?

Hauptanwendungsbereiche

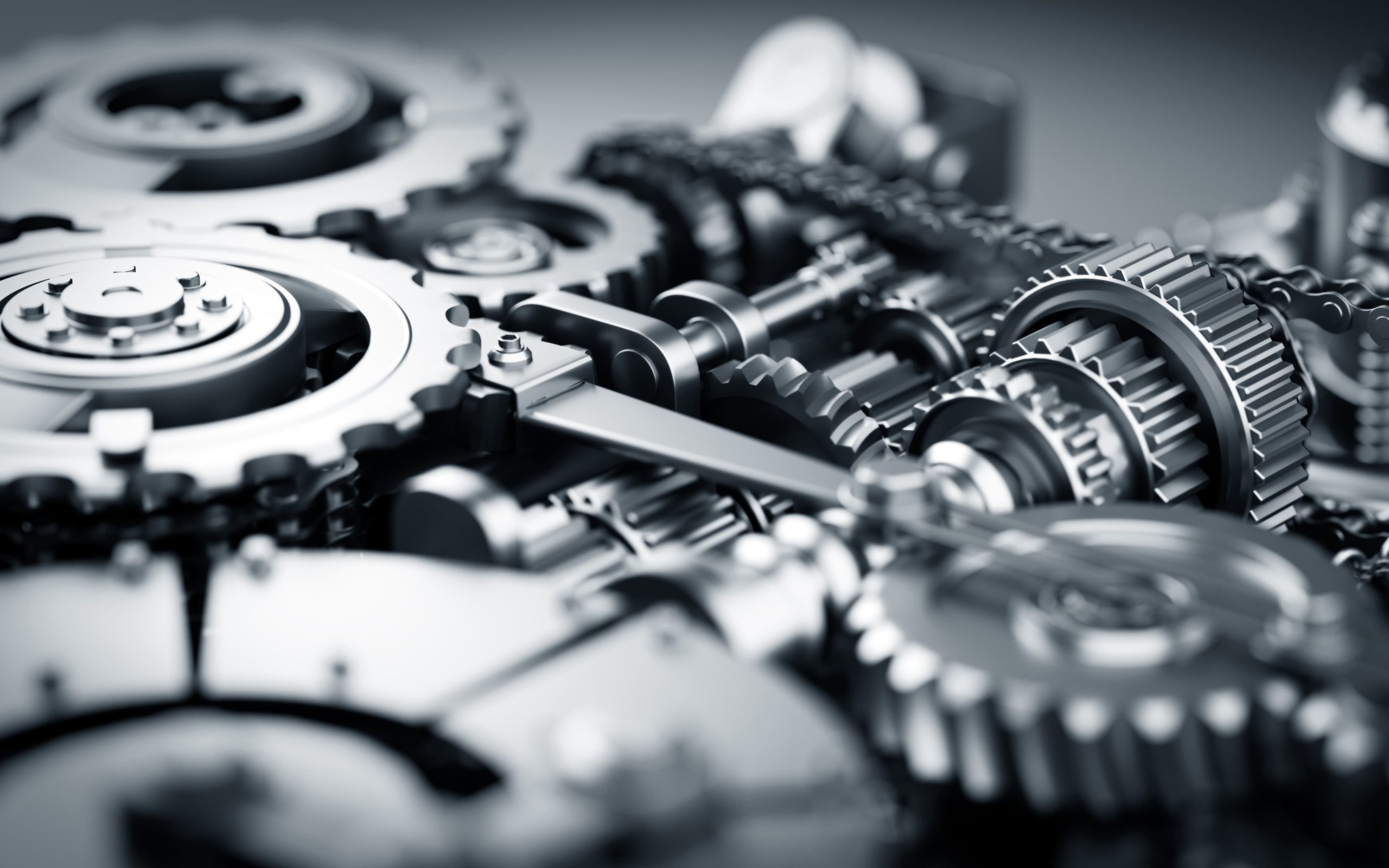

Kunststoffmedien Typ III

- Wartung von Industrieanlagen

Die höhere Härte und Schneidkraft der Kunststoffmedien des Typs III ermöglichen eine schnelle Reinigung der Oberflächen von Stahlausrüstungen oder großen Maschinen, wodurch die Verarbeitungseffizienz verbessert und gleichzeitig die Häufigkeit des Medienverbrauchs verringert wird.

- Autoreparatur und Wiederaufbereitung von Teilen

Hervorragende Leistung bei der Reinigung von z. B. Motorteilen oder Fahrgestellstrukturen, wobei Verunreinigungen wirksam entfernt werden und eine ideale Oberfläche für die anschließende Lackierung oder Montage geschaffen wird.

- Reinigung von Glasfasern und Verbundwerkstoffen

Unregelmäßige Formen und kleine Größen erleichtern den Umgang mit diesen komplexen Materialien und sorgen für eine effiziente Reinigung, während ein Überschneiden verhindert wird.

- Hochwertige Lack-Vorbehandlung

Durch die hohe Schnittleistung werden Aufrauhungsarbeiten schnell erledigt und die anschließende Lackhaftung deutlich verbessert.

Kunststoffmedien Typ II

- Luft- und Raumfahrtindustrie

Die geringe Härte der Kunststoffmedien des Typs II entfernt effektiv Oxidschichten, alte Beschichtungen und Schmutz, ohne das Substrat zu beschädigen, und ist damit ideal für die Reinigung von Flugzeuginnenstrukturen und Leichtmetallkomponenten.

- Elektronische Bauteile und Leiterplatten

Entfernen Sie schonend Schmutz von empfindlichen Stellen und vermeiden Sie gleichzeitig die Beschädigung von Leiterbahnen, die durch Schleifmittel mit höherer Härte verursacht werden kann.

- Präzisionskunststoffteile und -formen

Genau saubere Form und fertige Oberflächen unter Beibehaltung von Glätte und Funktionalität.

Gemeinsamkeiten

Obwohl sich die Kunststoffmedien des Typs II und des Typs III in bestimmten Anwendungsszenarien unterscheiden, sind beide für eine Vielzahl von Materialien geeignet, einschließlich, aber nicht beschränkt auf:

- Fiberglas

- Aluminium

- Kupfer/Messing

- Kunststoff/Gummi

- Elektronische Bauteile und Leiterplatten

- Andere Verbundwerkstoffe

Wichtigste Funktionen

- Reinigung der Oberfläche: Entfernt Oxidschichten, Schmutz und alte Beschichtungen von der Oberfläche, um die Reinheit des Substrats zu gewährleisten.

- Optimierung der Oberfläche: Verbessert die Ästhetik, Funktionalität oder Haftung nachfolgender Beschichtungen durch Anpassung der Oberflächentextur.

Bei speziellen Einsätzen müssen die Kunden jedoch oft detailliertere Überlegungen anstellen, z. B. zu Materialeigenschaften, Kosten, Umweltanforderungen usw. Wir werden diese eingehend erörtern, um den Kunden zu helfen, die richtige Wahl für ihre konkrete Situation zu treffen.

Faktoren bei der Auswahl von Schleifmitteln

Bei Sandstrahlarbeiten ist die Wahl des richtigen Strahlmittels der Schlüssel zur Gewährleistung von Behandlungseffekten und Kosteneffizienz. Die folgenden fünf Schlüsselfaktoren bieten den Kunden eine klare Orientierungshilfe.

Sandzustrahlende Materialien

Unterschiedliche Werkstoffe stellen unterschiedliche Anforderungen an die Härte, die Schlagkraft und die Bearbeitungsmethoden von Schleifmitteln:

Weiche Materialien

- Reinigung von Aluminiumteilen in der Luft- und Raumfahrt

- Oberflächenbehandlung von Glasfaserprodukten

- Dekontamination von Präzisionskunststoffteilen usw.

(z. B. Aluminiumlegierungen, Verbundwerkstoffe und Kunststoffteile) Die Oberfläche ist relativ weich und wird durch den Aufprall leicht beschädigt oder verformt. Daher müssen Schleifmittel mit geringer Härte und geringer Aufprallkraft ausgewählt werden, um eine schonende Reinigungswirkung zu erzielen.

Daher sind Kunststoffmedien vom Typ II für solche Materialien besser geeignet. Ihre geringere Härte und leichtere Dichte kann das Substrat vor Beschädigungen schützen und gleichzeitig Oberflächenschmutz und Oxidschichten entfernen.

Materialien mit hoher Härte

- Oberflächenentrostung von Industrieanlagen

- Altlackreinigung von großen Bauteilen

- Oberflächenbehandlung von Teilen aus verschleißfesten Legierungen

(z. B. rostfreier Stahl, Kohlenstoffstahl, Titanlegierungen) haben in der Regel eine hohe Festigkeit und Verschleißfestigkeit, und der Rost oder die Beschichtung auf der Oberfläche ist relativ hartnäckig. Es ist notwendig, ein Medium mit höherer Härte und schärferer Partikelform zu verwenden, um die Reinigungswirkung zu verbessern.

Das Kunststoffmedium Typ III hat die höchste Härte unter den Kunststoffmedien, und seine scharfen, kantigen Partikel können auch hartnäckige Beschichtungen oder Rostschichten schnell reinigen und dabei eine hohe Verarbeitungseffizienz gewährleisten.

Zusammenfassung

Je nach Materialeigenschaften empfiehlt es sich, bei weichen Materialien dem Typ II den Vorzug zu geben, um die Sicherheit und Bearbeitungsgenauigkeit des Werkstücks zu gewährleisten, während bei hochharten und hartnäckig verschmutzten Oberflächen Kunststoffmedien des Typs III besser geeignet sind und die Arbeitseffizienz deutlich verbessern können.

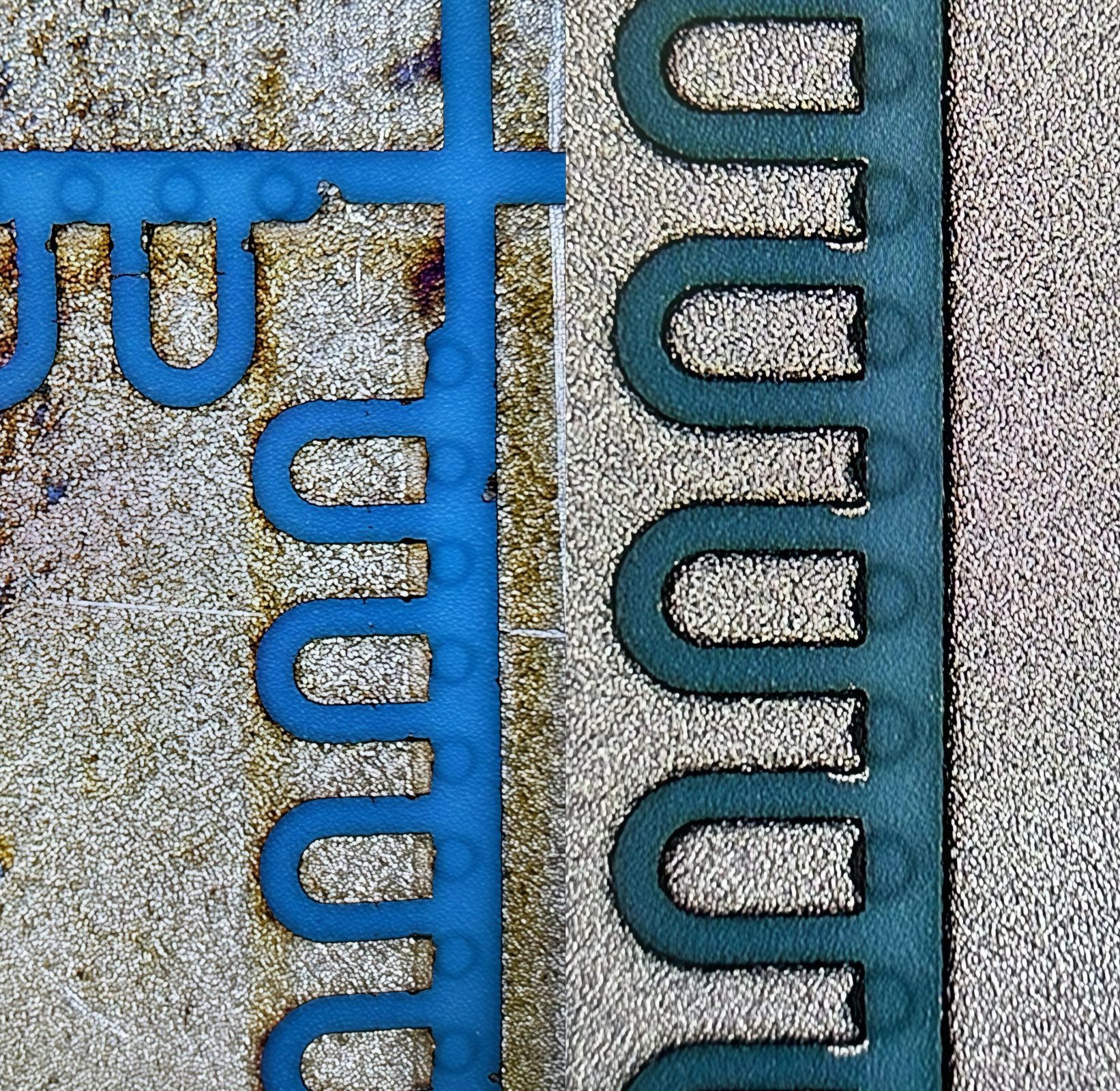

Oberflächengüte

Eines der Hauptziele des Sandstrahlens ist die Einstellung der Oberflächengüte des Werkstücks. Verschiedene Reinigungs- oder Bearbeitungsaufgaben stellen unterschiedliche Anforderungen an die Oberflächenrauheit, was sich auf die Wahl der Strahlmittel auswirkt.

Raue Oberfläche

- Vorbehandlung der Oberfläche vor dem Anstrich, um eine langfristige Haftung der Beschichtung zu gewährleisten.

- Aufrauhen der Oberfläche von Industrieanlagen oder großen Werkstücken.

- Behandlung von geklebten Teilen oder geschweißten Oberflächen zur Verbesserung der Klebeleistung.

Einige industrielle Anwendungen erfordern eine höhere Oberflächenrauhigkeit, um sicherzustellen, dass das Beschichtungs- oder Klebematerial fest haften kann. Für solche Anwendungen werden in der Regel Medien mit einer stärkeren Schneidkraft gewählt. Da Typ III in der Regel kantige Partikelformen aufweist, verfügt er über eine stärkere Schlag- und Schneidfähigkeit, wodurch die Oberfläche schnell aufgeraut und die Haftung und mechanische Bindungsstärke verbessert werden kann.

Glatte Oberfläche

- Reinigen und Polieren von Teilen optischer Instrumente.

- Dekorative Behandlung von Präzisionsteilen aus Kunststoff oder Verbundwerkstoffen.

- Feinsandstrahlen für elektronische Bauteile oder dünnwandige Werkstücke.

Bei der Außendekoration oder bei präzisionsbearbeiteten Teilen wünschen die Kunden in der Regel eine glatte und gleichmäßige Oberfläche, um die optische Wirkung zu verstärken oder funktionale Anforderungen zu erfüllen. In solchen Fällen werden bevorzugt Medien mit geringerer Schlagzähigkeit und geringerem Verschleiß verwendet. Kunststoffmedien vom Typ II sind besser geeignet. Durch ihre sanfte Wirkung können Oberflächenverunreinigungen entfernt werden, während die Integrität und Glätte der Werkstückoberfläche erhalten bleibt.

Zusammenfassung

Wenn das Ziel darin besteht, eine saubere, glatte Oberfläche zu erzielen, ist Typ II die bessere Wahl, insbesondere für Werkstücke mit hohen Anforderungen an das Aussehen oder die Oberflächenintegrität; wenn das Ziel darin besteht, die Rauheit zu erhöhen, um funktionale Anforderungen zu erfüllen, ist die Schneidfähigkeit von Typ III besser geeignet.

Kompatibilität mit vorhandenen Geräten

Die Wahl des Strahlmittels hängt nicht nur von den Anforderungen an das Werkstück ab, sondern auch von der Kompatibilität der vorhandenen Sandstrahlgeräte. Der Anlagentyp, der Strahldruck, die Düsenform usw. können die Sandstrahlwirkung und die Lebensdauer des Strahlmittels beeinflussen.

Niederdruckgeräte

Generell geeignet für die Verarbeitung leichterer Medien, wie z. B. Kunststoffstrahlmittel. Dieser Gerätetyp stellt geringere Anforderungen an die Verschleißfestigkeit der Düsen, ist aber stärker auf die Flexibilität und Formstabilität der Medien angewiesen.

Strahlmittel des Typs II haben eine relativ geringe Dichte (ca. 1,48 - 1,52 g/cm³), und die unregelmäßige dreieckige Partikelform ermöglicht eine gleichmäßige Einwirkung auf die Oberfläche während des Sandstrahlens, was besonders für kleine oder tragbare Sandstrahlanlagen mit begrenztem Ausstoßdruck geeignet ist.

Hochdruck-Ausrüstung

Es ist für die Verarbeitung von Medien mit hoher Härte und hoher Dichte konzipiert und kann eine ausreichende Schlagkraft für hartnäckige Beschichtungen und Rost bieten, erfordert jedoch eine höhere Verschleißfestigkeit der Düse und der Innenwand des Geräts.

Kunststoffmedien des Typs III eignen sich sehr gut für Hochdruck-Sandstrahlgeräte (insbesondere Geräte mit Düsen hoher Härte). Es kann die Schneidleistung seiner kantigen Partikel bei starker Beanspruchung voll ausspielen und ist verschleißfester. Es kann seine Integrität und Betriebseffizienz während langfristiger Hochdruckoperationen beibehalten.

Zusammenfassung

Was die Anpassungsfähigkeit der Geräte anbelangt, so ist der Typ II aufgrund seiner Eigenschaften besser für Niederdruck- und tragbare Geräte geeignet, insbesondere im Hinblick auf Flexibilität und Geräteschutz; während der Typ III eine höhere Reinigungsleistung in Hochdruckumgebungen aufweisen kann und für Industriegeräte und hochintensive Aufgaben geeignet ist.

Kostenfaktoren

Die Kosten sind ein wichtiger Faktor bei der Auswahl von Strahlmitteln. Die Kosten für das Sandstrahlen umfassen nicht nur den Kaufpreis des Strahlmittels, sondern auch dessen Haltbarkeit, Wiederverwertbarkeit und mögliche Auswirkungen auf die Ausrüstung und das Werkstück.

Kosten der Beschaffung

Die Herstellungskosten sowohl von Typ II als auch von Typ III sind relativ niedrig, so dass ihr Marktpreis wettbewerbsfähig ist. Der Unterschied besteht darin, dass Typ II besonders für kleine Unternehmen oder einmalige Projekte geeignet ist, die kostenempfindlich sind. Typ III bietet im Allgemeinen ein hohes Kosten-Nutzen-Verhältnis bei industriellen High-End-Anwendungen.

Nutzungsdauer

Langlebige Schleifmittel können mehrfach wiederverwendet werden, wodurch die Kosten für eine einzige Reinigung gesenkt werden. Typ III hat aufgrund seiner höheren Härte und Zähigkeit eine deutlich bessere Verschleißfestigkeit als Typ II und eignet sich für industrielle Szenarien mit mehr Zyklen, was langfristig die Gesamtkosten senken kann.

Verwandte Ausgaben

Einschließlich der Kosten für die Instandhaltung der Geräte, Staubbekämpfungsmaßnahmen und Entschädigungskosten für Schäden an Werkstücken, die durch unsachgemäße Verwendung verursacht werden können.

Kunststoffmedien des Typs II:

- Durch den geringeren Verschleiß der Geräte kann die Häufigkeit des Austauschs von Düsen und Rohren verringert werden.

- Aufgrund der leichten Partikel entsteht während des Sprühvorgangs weniger Staub, was die Kosten für das Staubmanagement senken kann.

Kunststoffmedien des Typs III:

- Bessere Leistung in Hochdruckgeräten. Obwohl die Härte die höchste unter den Kunststoffmedien ist, verursacht sie nur geringen Verschleiß an der Düse und der Innenwand des Geräts und spart Wartungskosten.

- Schwerere Partikel können zu höheren Transport- und Lagerkosten führen, verringern aber gleichzeitig die Menge an Schwebestaub in der Luft nach dem Sprühen, was zur Optimierung der Arbeitsumgebung beiträgt.

Zusammenfassung

In Bezug auf die Kosten sind diese beiden Medien vergleichbar, beide sind wirtschaftlich, haben eine hohe Verschleißfestigkeit und sind auf lange Sicht kostengünstig.

Umweltfragen

Dazu gehören die Wiederverwertbarkeit von Schleifmitteln, Staubemissionen, potenzielle Verschmutzungsrisiken für die Umwelt und die Einhaltung von Gesetzen und Vorschriften.

Wiederverwertbarkeit

Umweltfreundliche Schleifmittel sollten eine hohe Recyclingkapazität aufweisen, um die Häufigkeit und die Kosten der Abfallentsorgung zu verringern. Sowohl Kunststoffmedien des Typs II als auch des Typs III sind recycelbar, und die Bruchrate ist bei mehreren Zyklen gering, was die Recyclingeffizienz erheblich verbessert.

Staubmanagement

Übermäßiger Staub beeinträchtigt nicht nur die Arbeitsumgebung, sondern kann auch die Gesundheit der Arbeitnehmer gefährden. Daher wirken sich Form, Dichte und Haltbarkeit des Schleifmittels direkt auf den Staubgehalt aus.

Aufgrund der geringen Dichte und der unregelmäßigen Form der Partikel des Typs II entsteht beim Sprühen weniger Staub, es gibt keine Rückstände, und die Entsorgung ist einfach.

Aufgrund der hohen Dichte und der gleichmäßigeren Form der Partikel des Typs III kann sich der beim Sprühen entstehende Staub schnell absetzen, wodurch die Konzentration von Schwebstoffen in der Luft und die potenzielle Gefährdung der Gesundheit der Arbeitnehmer durch Staub erheblich reduziert wird.

Einhaltung von Vorschriften

Die Umweltvorschriften in den verschiedenen Regionen enthalten strenge Anforderungen an die Emissionsnormen für industrielle Tätigkeiten. Die Auswahl von konformen Schleifmitteln kann die rechtlichen Risiken für Unternehmen verringern.

Abfälle des Typs II bestehen hauptsächlich aus Kunststoffsubstraten, die zentral recycelt und wiederverwendet werden können. Eine standardisierte Behandlung kann das Risiko der Verschmutzung durch Mikroplastik verringern.

Typ III ist ungiftig und unschädlich und birgt nur ein geringes Risiko von Mikroplastik. Er kann strenge Umweltstandards insgesamt erfüllen und ist besonders auf dem europäischen und amerikanischen Markt beliebt. Er wird häufig für anspruchsvolle Umweltschutzprojekte empfohlen.

Zusammenfassung

Was die Umweltverträglichkeit betrifft, so eignet sich Typ II für kurzfristige leichte Arbeiten, und seine geringe Staubentwicklung ist für Unternehmen mit strengen Anforderungen an die Arbeitsumgebung geeignet, während Typ III mit seiner hohen Haltbarkeit und geringen Abfallerzeugung eher für Industrieprojekte geeignet ist, die langfristige Umweltvorteile anstreben. Die Unternehmen müssen je nach Intensität des Betriebs und den Anforderungen an die Umweltverträglichkeit das am besten geeignete Medium auswählen.

Fallübersicht

Hintergrund:

Ein Hersteller von Industrieanlagen steht vor einer großen Herausforderung: Er muss die Staubemissionen beim Polieren reduzieren und die Lebensdauer der Verschleißteile verlängern, ohne die Qualität der Teile zu beeinträchtigen. Obwohl herkömmliche Schleifmittel (z. B. Glasperlen) einen glatten Effekt erzielen können, führt ihre hohe Fragmentierungsrate zu einem häufigen Austausch von Verschleißteilen und hohen Gesamtkosten.

Herausforderungen:

- Umweltfreundlichkeit: Herkömmliche Medien erzeugen viel Staub, was die Gesundheit der Arbeitnehmer und die Einhaltung von Umweltvorschriften beeinträchtigt.

- Langlebigkeit: Bestehende Schleifmittel haben beim Hochintensitätsschleifen eine begrenzte Lebensdauer und müssen häufig ersetzt werden.

- Wirtschaftlichkeit: Der häufigere Austausch führt unmittelbar zu höheren Betriebskosten.

Lösung:

Nach mehreren Tests entschied sich der Kunde für Kunststoff-Schleifmittel des Typs II, die folgende Eigenschaften aufweisen:

- Das unregelmäßige dreieckige Partikeldesign kann die Zerkleinerungseffizienz und die Abdeckung verbessern.

- Geringere Härte, wodurch mögliche Schäden an den Oberflächen der Teile verringert werden.

Ergebnisse:

- 30% längere Lebensdauer der Verschleißteile: Im Vergleich zu Glasperlenmedien hat der Typ II eine 25% geringere Staubentwicklung und weniger Wartungsaufwand.

- 15% niedrigere Gesamtkosten: Die Häufigkeit des Austauschs von Verbrauchsmaterialien wird reduziert und die Produktionseffizienz verbessert. [1]

- Einhaltung der Umweltvorschriften: Der Kunde hat die Anforderungen der OSHA-Norm für Staubemissionen erfüllt und den Gesundheitsschutz der Mitarbeiter verbessert.

Anwendungsszenario:

Ein Flugzeugwartungsunternehmen verwendet Kunststoffstrahlmittel des Typs III zur Reinigung von Triebwerksteilen und Verbundwerkstoffoberflächen. Ziel ist es, Beschichtungen und Verunreinigungen zu entfernen und gleichzeitig die Integrität des Materials zu erhalten, ohne Verformungen oder Überhitzungsprobleme zu verursachen.

Verwendetes Schleifmittel: Typ III Melamin 12-16 Maschen (1,7-1,2 mm) für feine Reinigungsaufgaben.

Reinigungsziele:

- Verbundwerkstoffe für Flugzeuge: Entfernen Sie alte Beschichtungen und Korrosionsschutzmittel von der Oberfläche.

- Teile aus Aluminiumlegierungen: Entfernen Sie Korrosionsschichten und erhalten Sie eine glatte Oberfläche.

Ergebnisse:

- Die Reinigungszeit wird um 30% reduziert. [2] im Vergleich zu herkömmlichen Glasperlenverfahren, und die Konsistenz der Oberflächenbeschaffenheit ist deutlich besser.

- Das Substrat wird weder verformt noch thermisch belastet.

- Erfüllt die Norm MIL-P-85891 (militärische Abisoliernorm).

Holen Sie sich jetzt eine maßgeschneiderte Sandstrahllösung!

Wir bieten Ihnen eine kostenlose professionelle Beratung, um Ihnen bei der Auswahl der am besten geeigneten Sandstrahlmaterialien zu helfen.

Schicken Sie uns einfach Ihre Proben, und wir werden den Test entsprechend Ihren spezifischen Anforderungen durchführen und die besten Sandstrahlmaterialien (einzeln oder in Kombination) empfehlen.

Darüber hinaus bieten wir Ihnen die Möglichkeit, kleine Chargen zu testen, um die Wirkung zu prüfen und sicherzustellen, dass Sie die richtige Wahl treffen.

Möchten Sie mehr über unsere Produkte erfahren oder ein Angebot einholen? Bitte hinterlassen Sie Ihre Kontaktdaten!

Vergessen Sie nicht, ein Lesezeichen auf unserer Website zu setzen. Wir werden den Blog regelmäßig aktualisieren, um Ihnen weitere Brancheninformationen und praktische Tipps zu liefern, die Ihnen helfen, jeden Sandstrahlvorgang effizienter und herausragender zu gestalten.

Klicken Sie auf den Link um uns zu kontaktieren!

[1] Analyse des Anwendungsfalls auf der Website von Extrude Hone

[2] Auf der offiziellen Website von Kramer Industries heißt es zu dem Fall