Der Unterschied zwischen Schleifen und Sandstrahlen

24. September 2024

Schleifen und Sandstrahlen sind zwei wichtige Verfahren im Bereich der Oberflächenbehandlung. Obwohl sie sich auf den ersten Blick ähneln, unterscheiden sie sich doch erheblich in ihren Einsatzmöglichkeiten, Funktionen und Materialien. Ob in der Metallverarbeitung, der Automobilherstellung oder der Luft- und Raumfahrtindustrie, beide Technologien sind entscheidende Schritte zur Verbesserung der Oberflächenqualität und -leistung von Produkten. In diesem Artikel werden die Unterschiede und Zusammenhänge zwischen Schleif- und Sandstrahlmaterialien aus verschiedenen Blickwinkeln (Definitionen, Werkstoffe und Verfahren) beleuchtet.

Was sind Schleifmittel?

Definition: Schleifmaterial ist ein Material, das die Oberflächentopografie des Werkstücks durch Reibung, Schneiden oder Schleifen verändert. Schleifmaterialien können zur Einstellung der Oberflächenrauheit, zur Entfernung von Oxidschichten und zur Vorbearbeitung für die Präzisionsbearbeitung verwendet werden.

Funktion: Das Schleifen wird hauptsächlich zur Vorbehandlung von Werkstücken verwendet, um große Schmutzteile, Zunder, Oberflächenfehler und Unregelmäßigkeiten zu entfernen. Dieses Verfahren wird häufig zur Oberflächenmodifikation, Schweißnahtbearbeitung und zum großflächigen Schleifen eingesetzt, um die Materialoberfläche glatter zu machen und eine gute Grundlage für nachfolgende Bearbeitungen wie Sandstrahlen und Lackieren zu schaffen. Das Schleifen kann auch die Lebensdauer des Werkstücks verlängern und die Oberfläche und die Gesamtleistung des Produkts verbessern.

Geschichte des Schleifens

Das Schleifen ist eine uralte Bearbeitungstechnologie, die es schon vor Tausenden von Jahren gab. Ihre Ursprünge lassen sich bis in die Steinzeit zurückverfolgen, als die Menschen Natursteine zum Schleifen und Bearbeiten rauer Oberflächen für die Herstellung von Werkzeugen und Waffen verwendeten. Im Laufe der Zeit wurde das Schleifverfahren weiterentwickelt und sein Anwendungsbereich erweitert.

In der Antike beruhte das Schleifen hauptsächlich auf manuellen Techniken. Handwerker benutzten natürliche Materialien wie Sand und Kies und raue Pflanzenfasern, um Metall und Holz zu polieren. Der Schleifprozess in diesem Stadium ist relativ einfach, hängt hauptsächlich von der menschlichen Kraft und Erfahrung ab und ist weniger effizient.

In der Zeit der industriellen Revolution, insbesondere im späten 19. Jahrhundert, führte die zunehmende Mechanisierung der Produktion zu einer raschen Entwicklung der Schleiftechnik. Mit der Verbreitung von Dampfmaschinen und elektrischen Maschinen kamen auch Schleifmaschinen auf. Insbesondere die Erfindung der "Schleifscheibe" markierte den Beginn einer neuen Ära des Schleifprozesses. Schleifscheiben werden aus einer Vielzahl von Schleifmaterialien hergestellt und ermöglichen ein noch feineres und effizienteres Schleifen.

Mit der kontinuierlichen Entwicklung neuer Werkstoffe und der ständigen Weiterentwicklung der Schleiftechnik hat sich die Schleiftechnik im 20. Das moderne Schleifen ist nicht auf Metalle beschränkt, sondern hat sich auch auf die Bearbeitung einer Vielzahl von Materialien wie Keramik, Kunststoff, Glas usw. ausgedehnt. Jedes Material mit einer gewissen Festigkeit und Zähigkeit, ob natürlich entstanden oder künstlich hergestellt, kann verwendet werden, so dass sogar Walnussschalen ein gutes Schleifmittel sind.

In den letzten Jahren hat sich das Konzept der intelligenten Fertigung herausgebildet, und die Schleiftechnologie hat sich schrittweise in Richtung Automatisierung und Digitalisierung entwickelt. Das Aufkommen von hochpräzisen CNC-Schleifmaschinen, Robotern und anderen Geräten hat die Effizienz und Präzision des Schleifprozesses in beispielloser Weise verbessert. Gleichzeitig hat das wachsende Bewusstsein für den Umweltschutz die umweltfreundliche Entwicklung von Schleifmaterialien und -prozessen gefördert und damit die nachhaltige Entwicklung der Branche unterstützt.

Techniken für den Schleifprozess

- Trockenes Schleifen: Während des Schleifvorgangs wird kein Kühlmittel zugeführt, und das Schleifen erfolgt durch die Steuerung der Kontaktzeit und des Drucks zwischen dem Schleifwerkzeug und dem Werkstück. Diese Methode eignet sich für Materialien, die sich nicht leicht verformen lassen.

- Nasses Schleifen: Fügen Sie während des Schleifprozesses Kühlmittel hinzu, um die durch Reibung erzeugte Wärme zu reduzieren und die Schleifleistung zu verbessern. Es ist für die Bearbeitung von Materialien mit hoher Härte geeignet.

- Präzisionsschleifen: Die Oberflächengüte im Mikrometerbereich wird durch hochpräzise Geräte und die Kontrolle der Prozessparameter erreicht. Sie wird häufig bei der Bearbeitung von optischen Komponenten und Hochpräzisionsteilen eingesetzt.

- Ultrapräzises Schleifen: Kombiniert mit Ultraschall- oder Lasertechnologie, um eine Oberflächenpräzision im Nanometerbereich zu erreichen, wird sie hauptsächlich in High-Tech-Bereichen wie Halbleitern und optischen Geräten eingesetzt.

- CNC-Schleifen (numerische Computersteuerung): Der Computer steuert die Bewegung der Schleifmaschine, um eine effiziente und präzise Bearbeitung zu erreichen, und kann komplex geformte Werkstücke bearbeiten.

- Laser-Schleifen: Der Laserstrahl wird verwendet, um die Oberfläche des Materials zu erwärmen und es weich zu machen, um den Schleifeffekt zu erzielen. Es ist für die Feinbearbeitung von Materialien mit hoher Härte geeignet.

Klassifizierung von Schleifmaterialien

- Kunststoffe und Polymere

- Polymethylmethacrylat (PMMA): hat eine gute Transparenz und wird häufig für optische Komponenten verwendet.

- Polycarbonat (PC): Schlagfest, geeignet für Schutzkleidung und Elektronikgehäuse.

- Nylon (PA): Es hat eine hohe Verschleißfestigkeit und wird häufig für mechanische Teile verwendet.

Polymere Kunststoffe

- Metall

- Aluminium: leichtes Material, das in der Luft- und Raumfahrt sowie in der Automobilindustrie weit verbreitet ist.

- Edelstahl: hoch korrosionsbeständig, geeignet für medizinische Geräte und die Lebensmittelindustrie.

- Kupfer: hat eine ausgezeichnete elektrische Leitfähigkeit und wird häufig in elektronischen Bauteilen verwendet.

- Titanlegierung: hohe Festigkeit und geringes Gewicht, weit verbreitet in der Luft- und Raumfahrt.

- Zusammengesetzte Materialien

- Kohlefaserverbundwerkstoffe: leicht und hochfest, weit verbreitet in der Luft- und Raumfahrt- sowie in der Automobilindustrie.

- Glasfaserverbundwerkstoffe: korrosionsbeständig, werden häufig im Bauwesen und im Schiffsbau verwendet.

- Keramik

- Aluminiumoxid-Keramik: Hohe Härte und Verschleißfestigkeit, wird häufig für Messer und Schleifwerkzeuge verwendet.

- Siliziumkarbidkeramik: hohe Wärmeleitfähigkeit und Festigkeit, geeignet für Schneidwerkzeuge und feuerfeste Materialien.

- Zirkoniumdioxid-Keramik: hervorragende Zähigkeit und Rissfestigkeit, wird in medizinischen Geräten und zahnmedizinischen Materialien verwendet.

- Glas

- Normales Glas: wird für Fenster und Behälter verwendet.

- Optisches Glas: wird für Linsen und optische Instrumente verwendet, die eine hohe Transparenz und geringe Verunreinigungen erfordern.

- Holzprodukte

- Massivholz: wie Eiche und Kiefer, geeignet für Möbel und Dekoration.

- Verbundholz: wie Sperrholz, wird häufig im Bauwesen und in der Inneneinrichtung verwendet.

- Halbleiter

- Siliziumwafer: werden zur Herstellung elektronischer Bauteile verwendet, die eine extrem hohe Ebenheit und Glätte erfordern.

- Galliumarsenid: wird in optoelektronischen und Hochfrequenzanwendungen eingesetzt und hat hervorragende elektronische Eigenschaften.

- Radiergummi

- Naturkautschuk: hat eine gute Elastizität und wird zur Herstellung verschiedener Dichtungen und stoßdämpfender Materialien verwendet.

- Synthetischer Kautschuk: verschleißfest und ölbeständig, wird in Reifen und Industrieprodukten verwendet.

- Moosgummi: leicht und gut schalldämmend, wird häufig für Verpackungen und Autoinnenräume verwendet.

- Baryt: wird als Füllmaterial und Barrierematerial verwendet und findet breite Anwendung bei der Ölförderung.

- Steinmetzarbeiten

- Granit: Hohe Festigkeit und Verschleißfestigkeit, wird häufig im Bauwesen und als Dekorationsmaterial verwendet.

- Marmor: schön und geeignet für Innen- und Außendekoration, aber weich und leicht zu tragen.

- Keramikfliesen: hart und verschleißfest, weit verbreitet in der Boden- und Wandgestaltung.

- Biomaterialien

- Polymilchsäure (PLA): biologisch abbaubarer Kunststoff, der in medizinischen Geräten und Verpackungsmaterialien verwendet wird.

- Polyhydroxyalkanoat (PHA): sehr biokompatibel und für biomedizinische Anwendungen geeignet.

- Natürliche Zellulose: wird in pharmazeutischen und Lebensmittelverpackungen verwendet und weist eine gute Biokompatibilität auf.

- Mineralische Erze

- Quarz: Hohe Härte, wird häufig in der Glasherstellung und der Elektronikindustrie verwendet.

- Feldspat: wird in der Keramik- und Glasindustrie als wichtiger Rohstoff verwendet.

Quarz

Materialeigenschaften und Auswahlmethoden

Eigenschaften

- Härte: Die Härte der verschiedenen Schleifmaterialien bestimmt ihre Verwendbarkeit. Im Allgemeinen gilt: Je höher die Härte, desto größer ist die Bandbreite der einsetzbaren Materialien.

- Widerstandsfähigkeit gegen Verschleiß: Hochwertige Schleifmaterialien bewahren die Form und Leistung des Schliffs über lange Zeiträume hinweg.

- Partikelform: Die Form und Verteilung der Partikel beeinflussen die Schleifwirkung. Regelmäßig geformte Schleifmittel können die Gleichmäßigkeit des Schleifens verbessern.

- Partikelgröße: Je feiner die Partikelgröße, desto feiner die Schleifwirkung, und wird normalerweise für die Präzisionsbearbeitung verwendet.

- Anpassungsfähigkeit: Die Anpassungsfähigkeit der verschiedenen Materialien macht sie für bestimmte Branchen besonders geeignet, z. B. für die Verwendung von Stein und Mauerwerk im Baugewerbe.

- Schutz der Umwelt: Mit dem Fokus auf eine nachhaltige Entwicklung werden Biomaterialien und abbaubare Materialien zu einer beliebten Wahl für das Schleifen.

Methode wählen

- Auswahl nach dem zu bearbeitenden Material: Berücksichtigen Sie zunächst die Art und die Eigenschaften des zu bearbeitenden Materials und wählen Sie Schleifmaterialien aus, die für seine Härte und Zähigkeit geeignet sind.

- Berücksichtigen Sie die Verarbeitungsanforderungen: Wählen Sie die entsprechende Partikelgröße und -form entsprechend den Anforderungen an die Oberflächengüte und Präzision.

- Bewerten Sie die Kosten: Kombinieren Sie die Leistung und die Kosten des Materials, um kostengünstige Schleifmaterialien auszuwählen.

- Erprobung und Feedback: Führen Sie vor der offiziellen Produktion einen Versuch in kleinem Maßstab durch und nehmen Sie auf der Grundlage der tatsächlichen Ergebnisse Anpassungen vor.

- Je nach Industrieanwendungen: Verschiedene Branchen haben unterschiedliche Anforderungen an Schleifmaterialien. So wird in der Bauindustrie eher hochverschleißfestes Gestein verwendet, während im biomedizinischen Bereich mehr Wert auf die Biokompatibilität der Materialien gelegt wird.

- Berücksichtigen Sie die Umweltauswirkungen: Bei der Auswahl von Schleifmaterialien sollten Sie auf deren Umweltschutz und Recyclingfähigkeit achten und umweltfreundliche Materialien wählen.

Maschinentyp für das Schleifen

Die Schleifmaschine ist das wichtigste Gerät zur Durchführung des Schleifprozesses. Es gibt viele verschiedene Typen, die für unterschiedliche Materialien und Prozessanforderungen geeignet sind. Bei der Auswahl einer Schleifmaschine müssen Sie sich an Ihren spezifischen Bearbeitungsanforderungen orientieren. Zu den Faktoren, die dabei berücksichtigt werden, gehören das Material des Werkstücks, seine Form, die Anforderungen an die Abmessungen sowie die Genauigkeit und das Finish der Oberflächenbehandlung. Hier sind einige gängige Schleifmaschinentypen:

- Flachschleifer

Die Flachschleifmaschine wird zur Bearbeitung der flachen Oberfläche von Metall oder anderen Materialien verwendet. Das Schleifen und Glätten der Oberfläche wird durch die Reibung zwischen der Schleifscheibe und dem Werkstück erreicht. Flachschleifmaschinen verfügen in der Regel über hochpräzise Steuerungssysteme und eignen sich für anspruchsvolle Präzisionsbearbeitungen.

- Rundschleifmaschine

Eine Rundschleifmaschine wird für die Bearbeitung der Außen- und Innenflächen zylindrischer Werkstücke eingesetzt. Sie berührt das Werkstück durch die rotierende Schleifscheibe, um ein gleichmäßiges Schleifen des Werkstücks zu erreichen. Rundschleifmaschinen werden häufig bei der Bearbeitung von mechanischen Teilen eingesetzt.

- Bandschleifer

Die Bandschleifmaschine verwendet ein Endlosschleifband als Schleifwerkzeug und eignet sich für die großflächige Bearbeitung von ebenen und gewölbten Oberflächen. Bandschleifmaschinen sind einfach zu bedienen und effizient und werden häufig für die Oberflächenbearbeitung von Holz, Kunststoff und Metall eingesetzt.

- Vertikale Schleifmaschine

Eine Vertikalschleifmaschine fixiert das Schleifen in vertikaler Richtung und schleift das Werkstück, indem sie es bewegt. Dieses Gerät ist für komplex geformte Werkstücke und schwer zu bearbeitende Oberflächen geeignet und kann die Bearbeitungsgenauigkeit effektiv verbessern.

- CNC-Schleifmaschine

Die CNC-Schleifmaschine ist ein Vertreter der modernen Schleiftechnologie. Sie steuert den Schleifprozess über ein Computerprogramm, um eine hochpräzise und hocheffiziente Bearbeitung zu erreichen. CNC-Schleifmaschinen können komplexe Werkstückformen bearbeiten und sind in Hightech-Industrien wie der Luft- und Raumfahrt, der Automobilindustrie und dem Formenbau weit verbreitet.

- Optische Schleifmaschine

Optische Schleifmaschinen werden hauptsächlich für die Herstellung optischer Komponenten und Linsen verwendet, die eine extrem hohe Oberflächengüte und Präzision erfordern. Die Geräte verwenden spezielle Schleifmittel und Verfahren, um die Qualität der optischen Produkte zu gewährleisten.

- Nass- und Trockenschleifmaschinen

Je nach den unterschiedlichen Bearbeitungsanforderungen werden die Schleifmaschinen auch in Nass- und Trockenschleifmaschinen unterteilt. Bei Nassschleifmaschinen wird während der Bearbeitung ein Kühlmittel zugegeben, wodurch die Temperatur des Schleifens und des Werkstücks effektiv gesenkt und der Bearbeitungseffekt verbessert werden kann. Trockenschleifmaschinen werden in der Regel für die Bearbeitung von Materialien in trockenen Umgebungen verwendet.

Was ist Sandstrahlmaterial?

Definition: Sandstrahlmaterialien sind Materialien, die durch Hochgeschwindigkeitsspritzen auf die Oberfläche des Werkstücks einwirken, um es zu reinigen, zu entgraten oder die Oberflächenrauheit zu verändern. Zu den üblichen Sandstrahlmaterialien gehören Glasperlen, Quarzsand, Metallpartikel usw.

Funktion: Das Sandstrahlverfahren dient zum Reinigen, Entgraten, Aufrauen oder Feinpolieren der Oberfläche eines Werkstücks. Es kann die Oxidschicht, Schmutz oder Oberflächenrückstände entfernen und auch eine bestimmte Textur oder Rauheit auf der Oberfläche erzeugen, um die Haftung des Materials zu verbessern. Eigenschaften, wie z. B. Oberflächenvorbereitung vor dem Beschichten oder Plattieren.

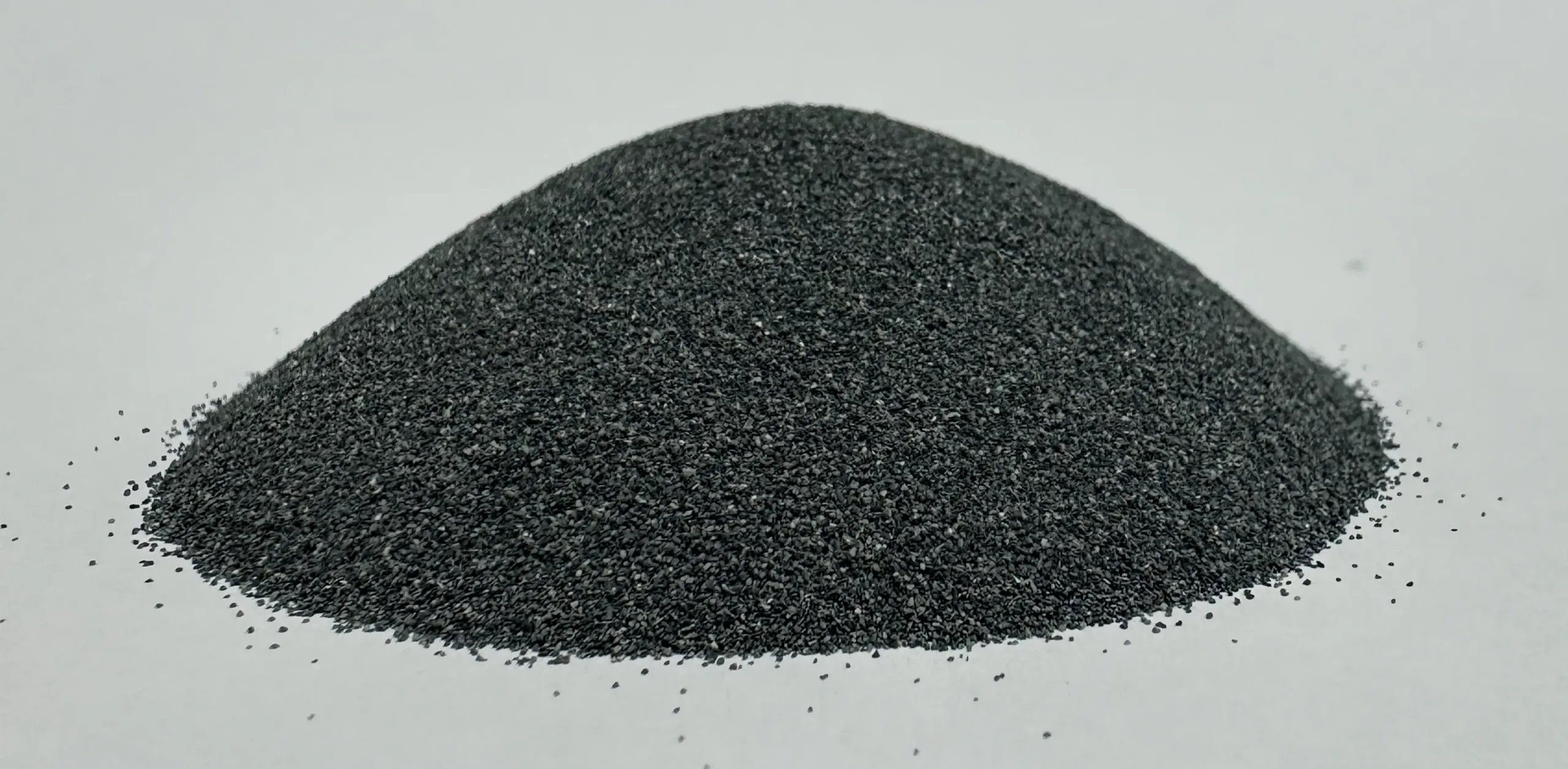

Beispiele für Sandstrahlmaterialien:

- Quarzsand: Quarzsand ist eines der am häufigsten verwendeten Materialien beim Sandstrahlen. Er ist billig, hat gleichmäßige Partikel und eignet sich für die Oberflächenreinigung der meisten metallischen und nichtmetallischen Werkstoffe.

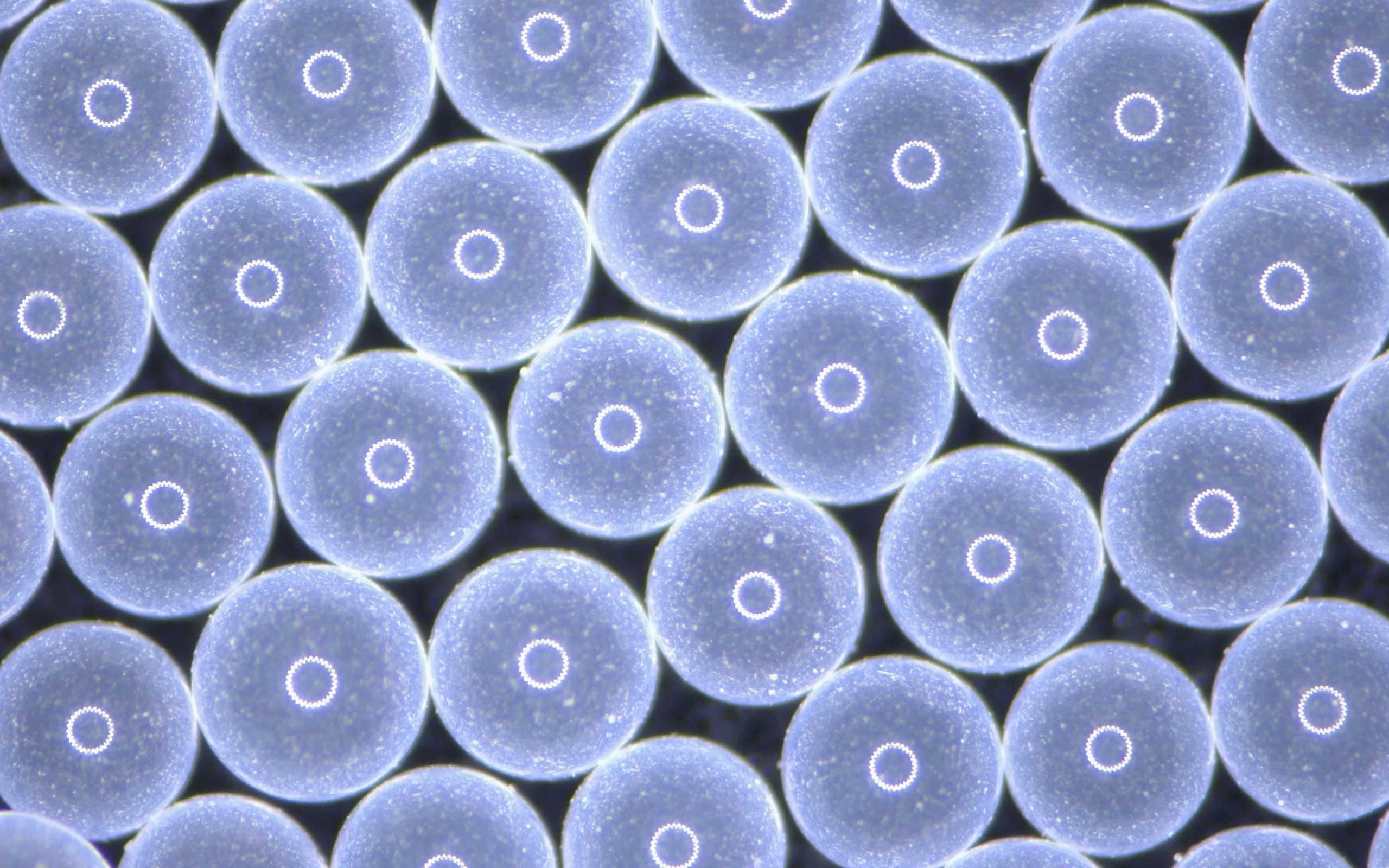

- Glasperlen: Glasperlenstrahlen wird in der Regel zum Feinpolieren verwendet und eignet sich für die Endbearbeitung von Aluminium, Edelstahl usw., wodurch die Oberfläche des Werkstücks glatt und matt erscheint.

- Stahlschrot und Stahlkies: Stahlschrot und Stahlkorn werden häufig in Hochleistungs-Sandstrahlverfahren eingesetzt. Sie können Rost, Oxidhaut oder große Schmutzflächen wirksam entfernen und eignen sich für Metallteile, die eine intensive Oberflächenbehandlung erfordern.

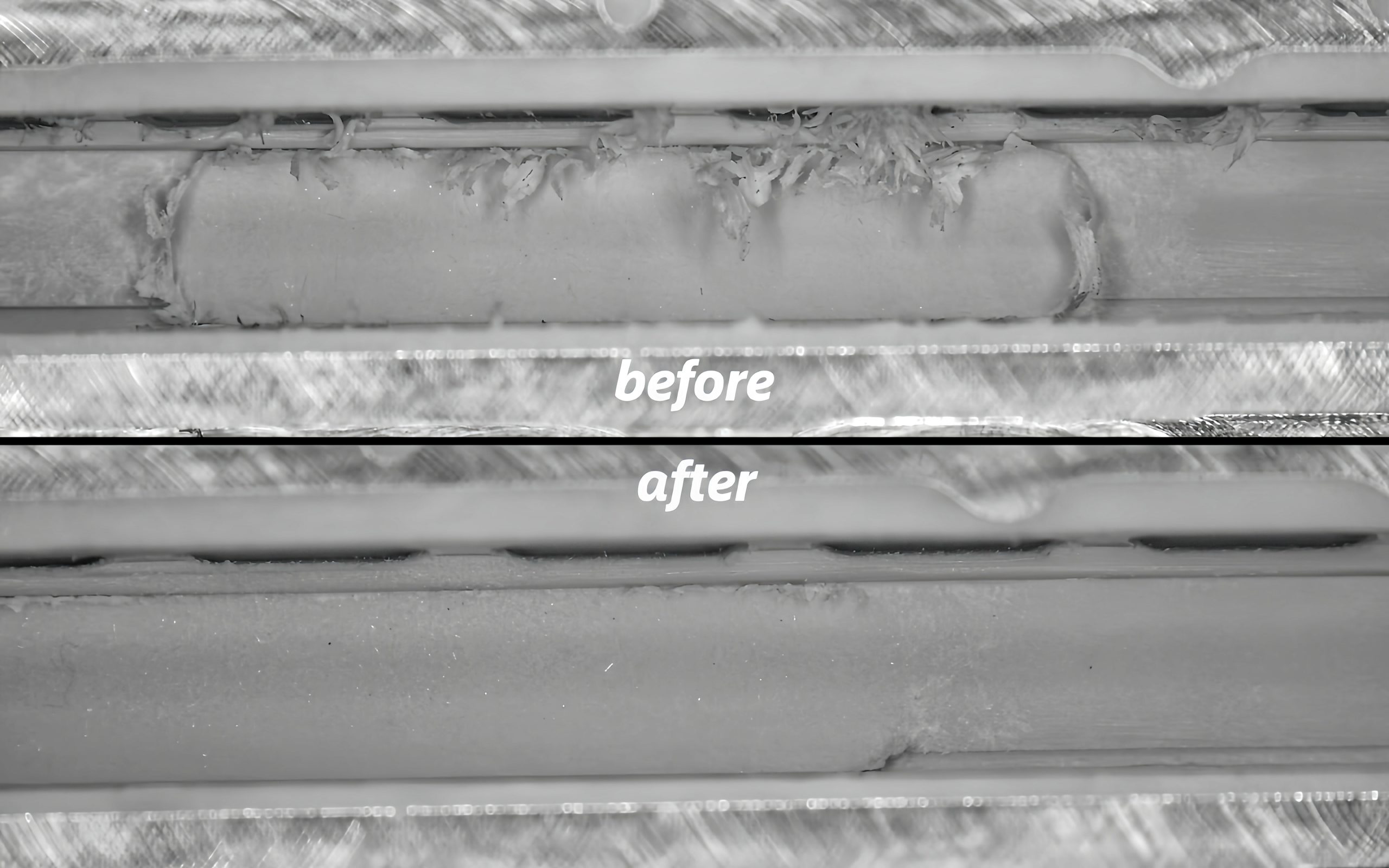

- Plastik: wie Kunststoffmedien, Nylonsand, gefrorener Sand usw., die sich besonders gut zum Entgraten hochpräziser und komplex geformter Teile eignen und für weiche Werkstücke geeignet sind.

HLH Polystyrol-Entgratungsperlen vor und nach dem Entgraten

Die Auswahl der Sandstrahlmaterialien richtet sich in der Regel nach dem Material des Werkstücks, dem gewünschten Oberflächeneffekt und den Prozessanforderungen. Härteres Stahlkorn eignet sich für die Bearbeitung von Hartmetallen, während Glasperlen und Keramikpartikel für die Feinbearbeitung geeignet sind.

Gemeinsamkeiten und Unterschiede

Verbindung: Sowohl beim Schleifen als auch beim Sandstrahlen werden Schleifmittel für die Oberflächenbehandlung von Werkstücken verwendet, so dass es wohl einige Überschneidungen bei ihren Anwendungen gibt. Beide können zum Reinigen, Polieren und Aufrauen von Oberflächen verwendet werden. Bestimmte Schleifmaterialien (z. B. Aluminiumoxid und Siliziumkarbid) können auch als Sandstrahlmaterialien verwendet werden, so dass es bei der Materialauswahl Überschneidungen zwischen den beiden Verfahren gibt. Sandstrahlmaterialien können als Teil der Schleifmaterialien betrachtet werden, aber nicht alle Schleifmaterialien sind auch Sandstrahlmaterialien.

Der Unterschied: Der Hauptunterschied spiegelt sich in der Prozessabfolge und den Anwendungsszenarien wider. In der Regel ist das Schleifen ein Vorbehandlungsschritt vor dem Sandstrahlen, vor allem wenn großflächige Defekte, unebene Oberflächen oder große Mengen an Schmutz entfernt werden müssen. Beim Schleifen liegt das Augenmerk eher auf der großflächigen Oberflächenmodifikation und dem Grundschliff, während beim Sandstrahlen mehr Wert auf die Veredelung von Details gelegt wird.

- Schleifmaterialien sind im Allgemeinen grob und werden meist für die großflächige Aufbereitung im Anfangsstadium eingesetzt. Ihre Aufgabe ist es, große Partikel von Verunreinigungen, Zunder, Ölflecken usw. zu entfernen. Es handelt sich in der Regel um eine Vorstufe vor der Bearbeitung, um eine gute Oberfläche für das Sandstrahlen oder den Lackierprozess vorzubereiten.

- Sandstrahlmaterialien sind raffinierter und werden verwendet, um kleine Gratpartikel und winzige Unebenheiten zu entfernen und der Oberfläche die gewünschte Textur oder Rauheit zu verleihen. Das Sandstrahlen kann Oberflächenanpassungen bis in den Mikrometerbereich vornehmen und eignet sich besonders für die letzte Phase der Oberflächenbehandlung.

Bei der Automobilherstellung kann es beispielsweise erforderlich sein, die Karosserie nach dem Schweißen oder der Formherstellung zunächst mit gröberen Schleifmitteln zu reinigen und dann zu sandstrahlen, um feinere Oberflächenbehandlungen wie Polieren oder eine weitere Vorbereitung zu erreichen.

Schleifen und Sandstrahlen haben jeweils ihre eigenen Aufgaben und Funktionen, aber bei der Oberflächenbehandlung ergänzen sie sich häufig. Durch eine rationelle Auswahl und Kombination dieser beiden Verfahren können die Oberflächenqualität und die Leistung des Produkts erheblich verbessert werden.

Schleif- und Strahlmittel spielen in modernen Fertigungs- und Oberflächenbehandlungsverfahren eine wichtige Rolle. Schleifmaterialien werden verwendet, um die Oberfläche aufzurauen und vorzubereiten und eine gute Grundlage zu schaffen, während Sandstrahlmaterialien die Details und die Qualität der Oberfläche weiter verbessern. Durch das Verständnis der Materialeigenschaften, der Anwendungsszenarien und der Prozessmerkmale der beiden Werkstoffe können die Kunden besser eine Behandlungslösung wählen, die ihren Anforderungen entspricht, und sicherstellen, dass die Endqualität des Produkts den Erwartungen entspricht.