Formendbearbeitung: Häufige Probleme und Lösungen für die Oberflächenbearbeitung

Januar 17, 2025

Die Oberflächenbeschaffenheit ist einer der wichtigsten Aspekte bei der Endbearbeitung von Formen. Sie wirkt sich nicht nur auf die Schönheit und Funktionalität der Teile aus, sondern bestimmt auch direkt die Lebensdauer der Form und die Produktqualität. Von medizinischen Geräten bis hin zu Automobilteilen haben verschiedene Branchen unterschiedliche Anforderungen an die Oberfläche von Formen. Formwerkstoffe, Toleranzen, Texturen, Entformungseigenschaften, Materialfluss und Verarbeitungsmethoden wirken sich auf das endgültige Oberflächenergebnis aus. Dieser Artikel befasst sich mit dem Problem der Oberflächenbeschaffenheit bei der Formendbearbeitung, analysiert die Ursachen und bietet Lösungen an, die den Formenbauern bei der Bewältigung komplexer Verarbeitungsprobleme helfen.

Häufige Probleme mit der Oberflächenbeschaffenheit von Formen

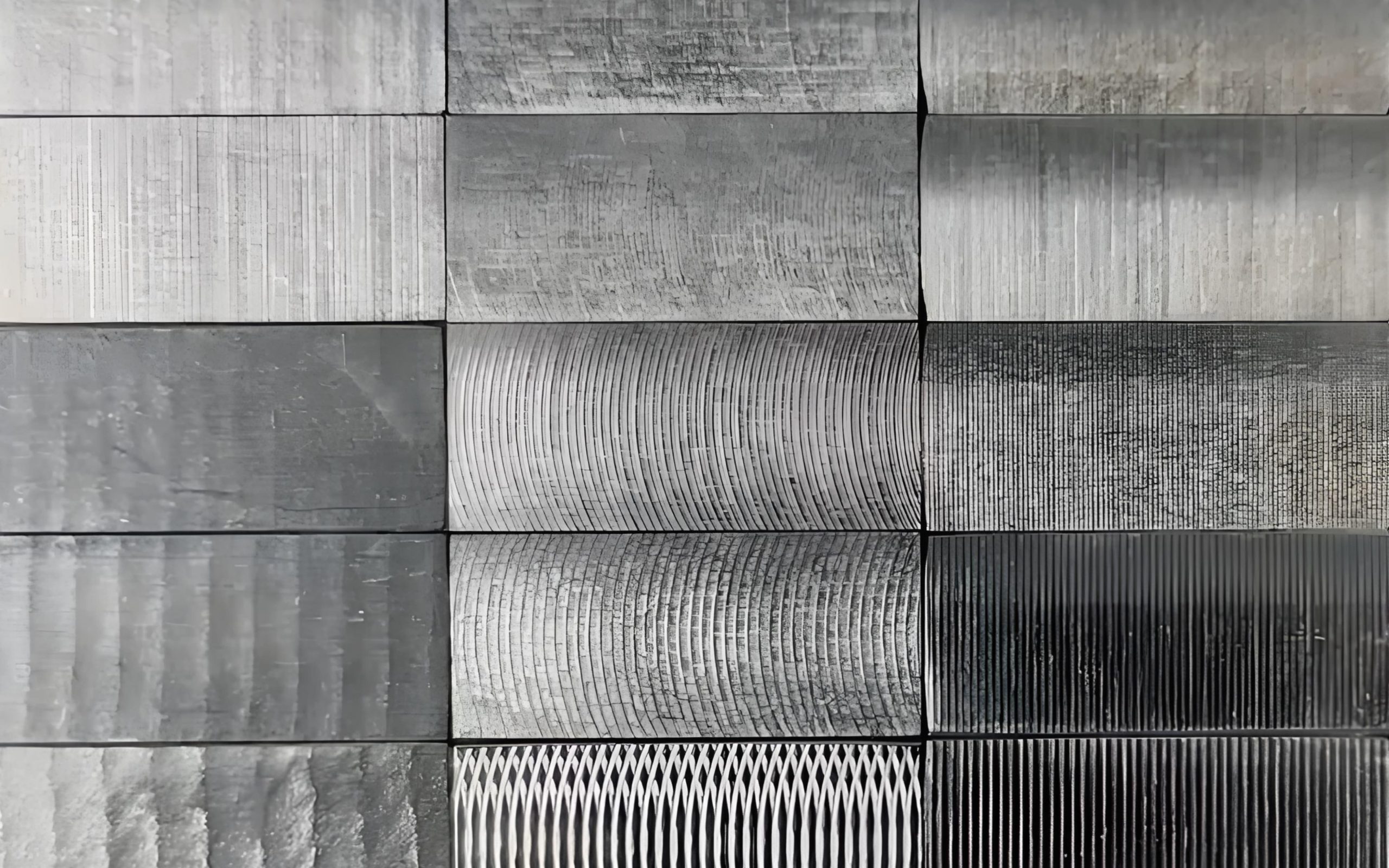

Ungleichmäßige Oberflächenrauhigkeit

Manifestation des Problems

- Die Rauheit der verschiedenen Bereiche auf der Formoberfläche ist sehr unterschiedlich, was sich auf die Produktkonsistenz auswirkt.

- Der helle Bereich und die Kantenposition sind anfällig für übermäßige Rauheit.

- Nach der CNC-Bearbeitung treten auf der Oberfläche deutliche Messerspuren auf, die das Finish und den optischen Effekt beeinträchtigen.

- Die Textur einiger Bereiche ist in der Tiefe unterschiedlich, was sich auf den späteren Poliereffekt auswirkt.

Analyse der Ursachen

- Unzureichende Bearbeitungsgenauigkeit und fehlende Optimierung komplexer Bereiche.

- Der Werkzeugverschleiß wird nicht rechtzeitig ersetzt, was die Oberflächenqualität beeinträchtigt.

- Unsachgemäße Einstellung der Prozessparameter, unangemessene Abstimmung von Vorschubgeschwindigkeit und Drehzahl, was zu Unterschieden in der Oberflächenstruktur führt.

- Unvollkommener Oberflächenbehandlungsprozess, unsachgemäße Auswahl des Mediums beim Polieren und Sandstrahlen.

Oberflächenfehler führen zu Entformungsschwierigkeiten

Manifestation des Problems

- Das Material bleibt beim Entformen an der Formoberfläche haften, was die Produktionseffizienz beeinträchtigt.

- Einige Thermoplaste oder Silikone erzeugen nach der Entformung Zieh- oder Restspuren.

Analyse der Ursachen

- Unzureichendes Finish und raue Oberflächen erhöhen die Adhäsion von Materialien im Formhohlraum.

- Unangemessener Entwurf des Entformungswinkels und Nichtberücksichtigung der Entformungsanforderungen bei komplexen geometrischen Formen.

- Fehlende Oberflächentextur, insbesondere bei klebrigen Materialien wie Silikon, glatte Oberfläche kann die Entformung erschweren.

Oberflächenrisse und Blasenprobleme

Manifestation des Problems

- Silberne Kratzer oder Flecken erscheinen auf der Oberfläche des Teils und beeinträchtigen das Aussehen und die Festigkeit.

- Die Rissausdehnung kann dazu führen, dass das Teil in der Anwendung versagt.

Analyse der Ursachen

- Der Wassergehalt des Spritzgießmaterials ist zu hoch, und beim Abkühlen bilden sich Blasen.

- Die Entlüftung der Form ist unzureichend, und das Gas kann nicht gleichmäßig aus dem Formhohlraum abgeleitet werden, was zu Rissbildung führt.

- Keine wirksame Rissreparatur und Verfestigungsbehandlung nach der Verarbeitung.

Oberflächenverunreinigungen beeinträchtigen die Verarbeitungsergebnisse

Manifestation des Problems

- Nach dem Sandstrahlen oder Polieren verbleiben noch Staub oder Partikel auf der Formoberfläche.

- Verunreinigungen beeinflussen die Wirkung nachfolgender Beschichtungs- oder Verarbeitungsschritte.

Analyse der Ursachen

- Es werden gewöhnliche Glasperlen oder minderwertige Medien verwendet, und die Reinigungsleistung ist gering.

- Ungeeignete Sandstrahlparameter, nicht optimierte Spritzwinkel oder -drücke sowie Verunreinigungen können nicht vollständig entfernt werden.

- Fehlende nachfolgende Reinigungsschritte oder nicht standardisierte Prozesse.

Unzureichende Fluidität des Materials

Manifestation des Problems

- Während des Spritzgussverfahrens kann das Material den Formhohlraum nicht ausfüllen, was zu einem unvollständigen Formteil führt.

- Probleme wie unzureichender Fülldruck, kalte Materialmarken oder Schweißnähte treten in der Form auf.

Analyse der Ursachen

- Eine zu raue oder zu glänzende Oberfläche verändert den Fließweg des Materials und erhöht den Widerstand.

- Konstruktionsmängel des Angusses: ungeeignete Position und Größe des Anschnitts und unzureichende Optimierung der Materialfüllungseffizienz.

- Eine ungleichmäßige Abkühlung führt zu einer vorzeitigen Verfestigung des Materials.

Lösung

Vorbereitung vor der Verarbeitung

- Vorbehandlung des Materials, um sicherzustellen, dass das Material vor dem Spritzgießen vollständig trocken ist, und um den Feuchtigkeitsgehalt zu kontrollieren.

- Optimieren Sie mit Hilfe von Software die Textur und das Design der Fließkanäle, um einen gleichmäßigen Fluss und eine gleichbleibende Textur zu gewährleisten.

Prozessoptimierung

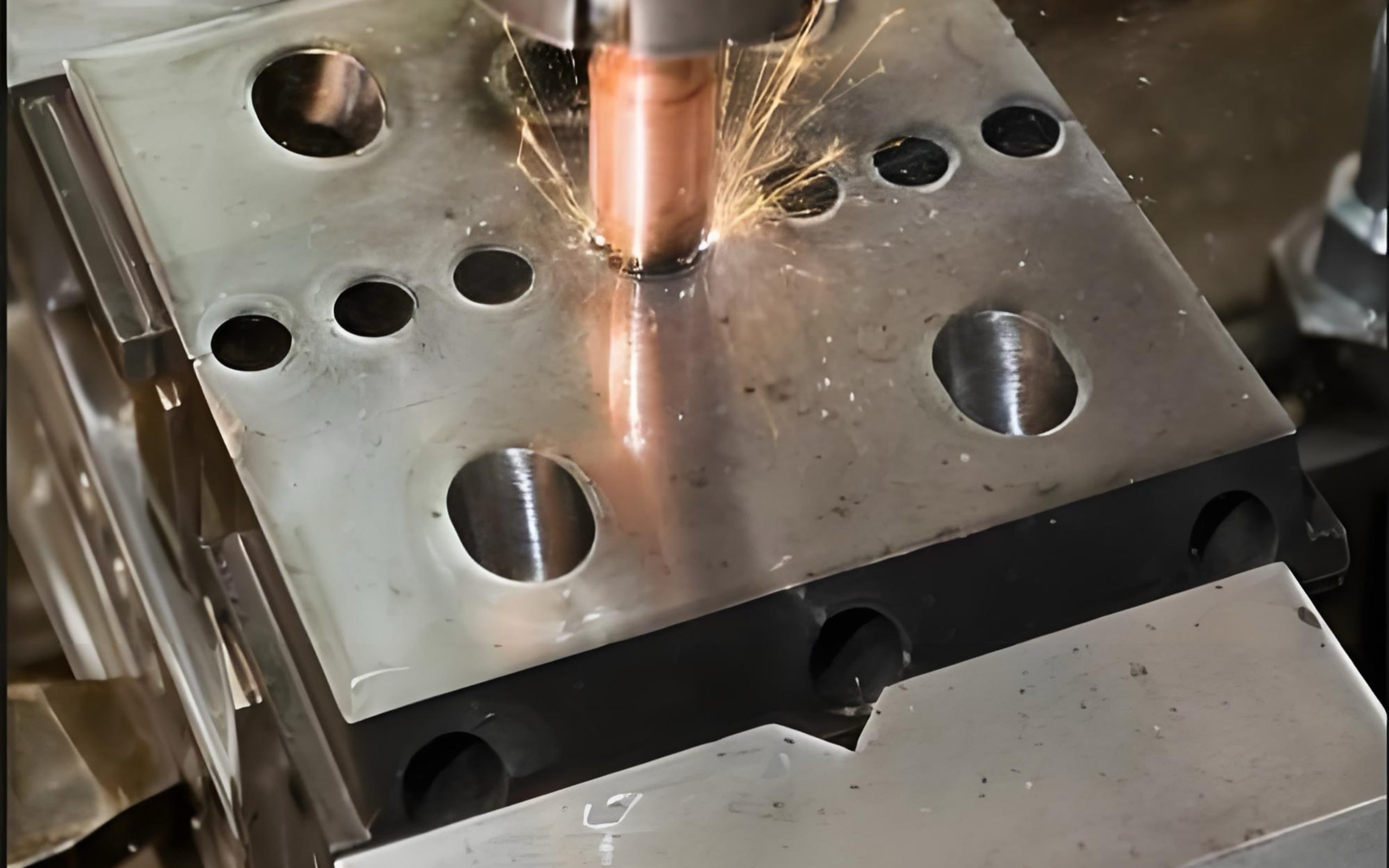

- In Kombination mit der Fünf-Achsen-Bearbeitungstechnologie können Sie die Bahnabstände anpassen, Werkzeugmarken reduzieren und die Oberflächengleichmäßigkeit verbessern.

- Einsatz von Hochgeschwindigkeitsfrästechnik zur Optimierung des Vorschub- und Geschwindigkeitsverhältnisses und zur präzisen Kontrolle der Bearbeitungsqualität.

- Aufrüstung der Ausrüstung, hochpräzise CNC-Werkzeugmaschinen und Lasergravurtechnik zur Verbesserung komplexer Textur- und Detailbearbeitungsmöglichkeiten.

- Echtzeit-Erkennung von Werkzeugverschleiß und rechtzeitiger Austausch zur Gewährleistung der Bearbeitungsstabilität.

Nachbearbeitung, Reinigung und Oberflächenbehandlung

- Verwenden Sie keramische Sandstrahlperlen und andere Medien zum Sandstrahlen, um Bearbeitungsrückstände zu entfernen und die Glätte zu gewährleisten.

- Fügen Sie eine Ultraschallreinigung oder Gasspülung hinzu, um kleinste Verunreinigungen vollständig zu entfernen.

- Kombiniert mit Hochglanzpolieren oder Sandstrahlen zur Verstärkungsbehandlung, um die Oberflächenbeständigkeit weiter zu verbessern und Mikrorisse zu reduzieren.

Entformung und anschließende Optimierung

- Passen Sie die Neigung der Form an, fügen Sie zusätzliche Texturen hinzu, optimieren Sie die Entformungsleistung und vermeiden Sie Haftungsprobleme.

- Fügen Sie Anti-Haft-Beschichtungen zu wichtigen Teilen hinzu, um den Reibungskoeffizienten zu verringern und die Entformungseffizienz zu verbessern.

- Verwenden Sie ein zoniertes Temperaturregelungssystem und optimieren Sie die Lüftungsanlage, um ungleichmäßige Kühlung und Blasenprobleme zu vermeiden.

Überprüfung und Verbesserung von Prozessen

- Optimieren Sie die Kufen und Schieber, um sicherzustellen, dass das Material vollständig und gleichmäßig gefüllt wird.

- Abschließende Prüfung: Bewerten Sie die tatsächliche Verwendung der Form, um sicherzustellen, dass die Beschaffenheit, das Finish und die Funktionalität den Anforderungen vollständig entsprechen.

Sandstrahlmittel helfen beim Erreichen der Oberflächengüte

Bei der Formendbearbeitung ist das Sandstrahlen eine unverzichtbare Technologie, die die Mängel anderer Bearbeitungsmethoden wirksam ausgleichen und die Oberflächenqualität optimieren kann. Vor allem bei der Beseitigung von winzigen Bearbeitungsstrukturen, Verunreinigungsrückständen und Oberflächenfehlern ist die Auswahl der Sandstrahlmittel besonders wichtig. Keramische Sandstrahlperlen haben sich mit ihrer hervorragenden Leistung als ideale Wahl zur Verbesserung der Oberflächengüte von Formen erwiesen. Ihre Vorteile sind wie folgt:

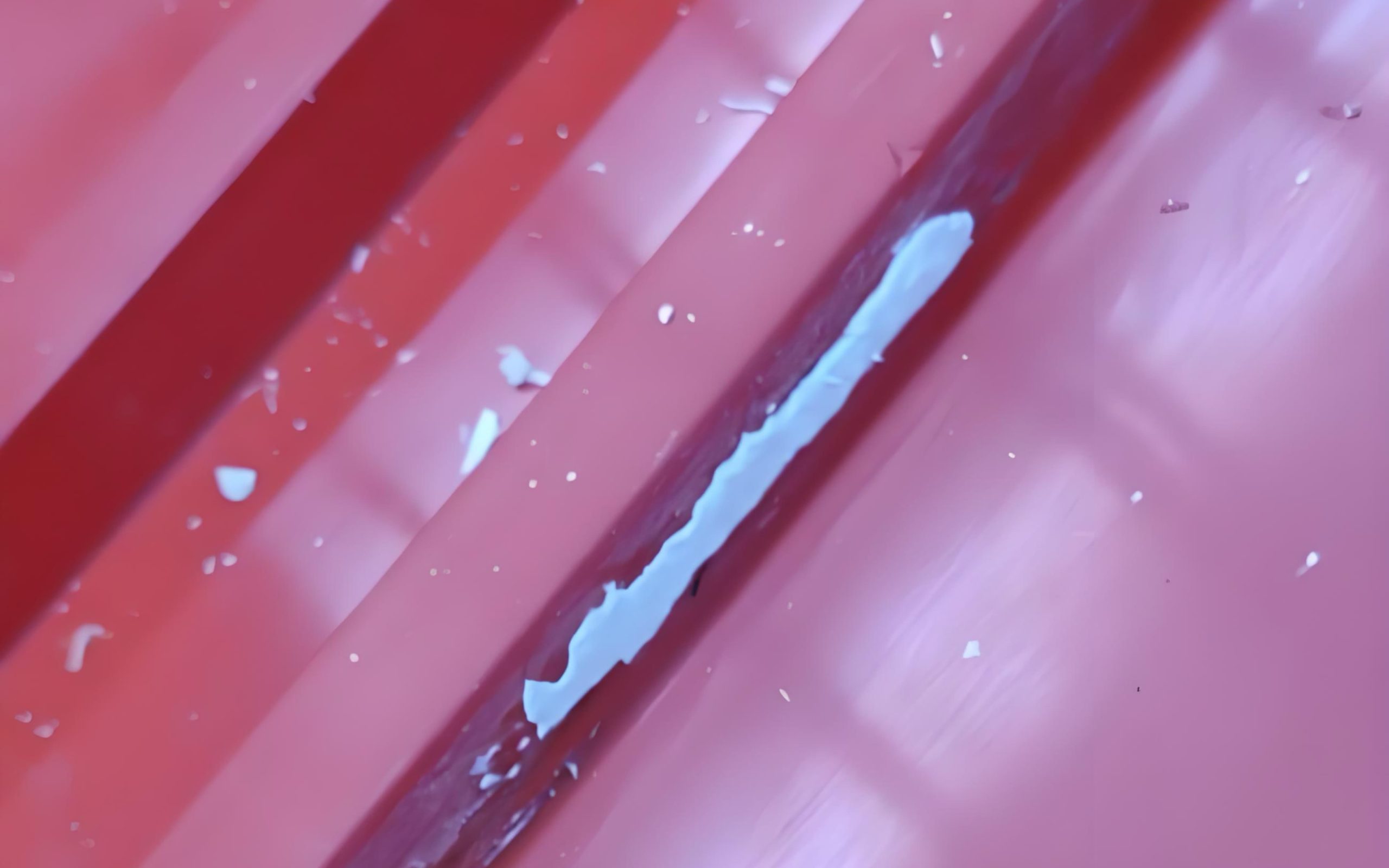

Entfernen Sie Mikrorisse und Bearbeitungsstrukturen. Keramikkugeln haben eine hohe Mohs-Härte und gleichmäßige Partikel. Sie können Mikrorisse und Strukturen, die durch die Werkzeugbearbeitung entstanden sind, wirksam beseitigen, ohne die Formoberfläche zu beschädigen, und das Finish optimieren.

Verbesserung der Oberflächenbeschaffenheit. Keramische Medien haben eine gleichmäßige Dichteverteilung und eine einheitliche Größe, die die Formoberfläche gleichmäßig bedecken können, um funktionale und optische Probleme zu vermeiden, die durch ungleichmäßige Textur oder übermäßige lokale Rauheit verursacht werden.

Verringern Sie Haftungsprobleme. Keramikkugeln haben eine glatte Oberfläche und staubarme Eigenschaften, die den Reibungskoeffizienten der Formoberfläche wirksam verringern und die durch das Anhaften des Materials während des Entformungsprozesses verursachten Schäden reduzieren können.

Verbessern Sie die Haltbarkeit des Werkstücks. Das Sandstrahlen kann auch die Oberfläche der Form stärken, ihre Dauerfestigkeit und Korrosionsbeständigkeit verbessern und die Lebensdauer der Form verlängern.

Optimieren Sie das Arbeitsumfeld. Im Vergleich zu herkömmlichen Glasperlen sind keramische Sandstrahlperlen staubärmer, was nicht nur die Bearbeitungsgenauigkeit verbessert, sondern auch die Gesundheitsrisiken verringert.

Durch die Kombination der Vorteile keramischer Sandstrahlperlen können Formenhersteller nicht nur die Oberflächenbeschaffenheit erheblich verbessern, sondern auch gängige Probleme wie Risse, Oberflächenverunreinigungen und Entformungsschwierigkeiten wirksam vermeiden und ihren Kunden leistungsstarke Formenlösungen anbieten.

Wenn Sie detailliertere Empfehlungen für Sandstrahlverfahren und -medien benötigen, können Sie finden Sie uns für weitere Gespräche.