Das Sandstrahlverfahren beherrschen: Optimale Oberflächenbehandlung erreichen

August 27, 2024

Das Sandstrahlverfahren ist ein entscheidender Schritt in der Oberflächenbehandlung, der über die endgültige Qualität und Leistung des Werkstücks entscheidet. Vom Aufbau der Sandstrahlanlage bis hin zu jedem Detail des Vorgangs ist nicht nur technische Unterstützung, sondern auch die Sorgfalt und Präzision des Bedieners gefragt. Dieser Artikel führt Sie durch die verschiedenen Aspekte des Sandstrahlens und hilft Ihnen, diesen Prozess von Anfang bis Ende zu beherrschen, um sicherzustellen, dass jeder Vorgang die gewünschten Ergebnisse erzielt.

Vorbereitung zum Sandstrahlen

Die Vorbereitung des Sandstrahlens ist der Schlüssel zur Sicherstellung des endgültigen Behandlungseffekts und der Qualität des Werkstücks. Dieser Prozess kann in die folgenden wichtigen Aspekte unterteilt werden: Vorbereitung des Werkstücks, Auswahl des Sandstrahlmittels sowie Auswahl und Einrichtung der Anlage.

1. Vorbereitung des Werkstücks

Vor dem Sandstrahlen ist eine erste Reinigung des Werkstücks von entscheidender Bedeutung. Durch die Reinigungsschritte können Fett, Schmutz, Rost oder andere lose Oberflächenmaterialien entfernt werden, um die Gleichmäßigkeit und Wirksamkeit des Sandstrahlens zu gewährleisten. Unterschiedliche Materialien von Werkstücken haben unterschiedliche Anforderungen an die Vorbereitung:

- Werkstücke aus Metall: Entfernen Sie zunächst Fett und Schmutz von der Oberfläche mit Hilfe von Lösungsmitteln, mechanischem Schrubben oder chemischen Reinigern. Bei Eisenwerkstücken erfolgt die Rostentfernung normalerweise mit Bürsten oder chemischen Mitteln. Das gereinigte Werkstück sollte gründlich getrocknet werden, um zu vermeiden, dass Restfeuchtigkeit das Sandstrahlergebnis beeinträchtigt.

- Werkstücke aus Kunststoff: Kunststoff ist relativ zerbrechlich und muss vorsichtig behandelt werden. Verwenden Sie milde Reinigungsmittel und weiche Tücher, um die Oberfläche abzuwischen und Fett und Schmutz zu entfernen. Für hartnäckige Flecken verwenden Sie spezielle Kunststoffreiniger. Seien Sie besonders vorsichtig mit rauen Bürsten oder scharfen Reinigern, da sie die Kunststoffoberfläche beschädigen können.

- Keramische Werkstücke: Keramische Werkstücke sind relativ hart und haben in der Regel natürliche Fette oder Staub auf der Oberfläche. Verwenden Sie eine weiche Bürste oder einen Luftstrom, um den Staub wegzublasen, waschen Sie sie dann mit warmem Wasser und einem neutralen Reinigungsmittel und trocknen Sie sie anschließend gründlich.

2. Auswahl des Sandstrahlmittels

Die Wahl des Sandstrahlmittels wirkt sich direkt auf den Sandstrahlprozess und das Endergebnis aus. Daher ist die Auswahl des geeigneten Sandstrahlmittels auf der Grundlage des Werkstückmaterials, des gewünschten Oberflächeneffekts und der Behandlungsanforderungen entscheidend. Zu den gängigen Sandstrahlmitteln gehören:

- Aluminium-Oxid: Mit hoher Härte und Verschleißfestigkeit, geeignet für Anwendungen, die einen starken Abrieb erfordern, ideal für die Behandlung von Metalloberflächen, die Entfernung von Oxiden oder alten Beschichtungen. Aufgrund seiner höheren Kosten wird es in der Regel für hochwertige Anwendungen oder spezielle Behandlungen verwendet.

- Glasperlen: Weicher, geeignet für feine Oberflächenbehandlungen, z. B. bei Gehäusen der Unterhaltungselektronik. Glasperlenstrahlen entfernt effektiv Oberflächenverunreinigungen, verbessert die Oberflächenglätte und verursacht keinen übermäßigen Verschleiß des Werkstücks.

- Keramische Medien: Mit mittlerer Härte, zwischen Aluminiumoxid und Glasperlen, geeignet für Prozesse, die eine höhere Oberflächenrauheit erfordern. Keramische Medien werden häufig zum Entgraten oder zur Oberflächenverfestigung von Metallteilen verwendet und bieten eine gleichmäßige Rauheit und gute Haltbarkeit.

- Stahlkugel: Geeignet für die großflächige Reinigung von Metalloberflächen, z. B. für den Korrosionsschutz von Stahlkonstruktionen. Stahlschrot ist hart und verschleißfest und entfernt effektiv Rost und alte Beschichtungen.

Stahlkies

3. Auswahl der Ausrüstung

Auch die Wahl und der Aufbau der Sandstrahlanlage wirken sich auf die Wirkung des Sandstrahlens aus. Zu den wichtigsten Gerätetypen gehören:

- Druckzufuhr-Sandstrahlanlagen: Verwendet Druckluft, um Schleifmittel zur Düse zu befördern, geeignet für Anwendungen, die einen hohen Durchfluss und Druck erfordern. Die Ausrüstung umfasst in der Regel die Druckluftregelung, den Strahlmittelspeicher und die Düsenkomponenten. Bei der Einstellung muss der Strahldruck angepasst werden, in der Regel zwischen 4 und 8 bar, je nach den Behandlungsanforderungen.

- Sandstrahlanlagen mit Saugförderung: Nutzt den Luftstrom, um Strahlmittel in die Düse zu ziehen, geeignet für kleinere Werkstücke oder präzise Arbeiten. Stellen Sie bei der Einstellung den Düsendurchmesser und den Strahlwinkel ein, die in der Regel flexibler sind und je nach Bedarf angepasst werden können.

4. Einstellungen der Geräteparameter:

- Strahldruck

Der Strahldruck ist einer der wichtigsten Parameter im Sandstrahlverfahren, der sich direkt auf die Strahlgeschwindigkeit und den Behandlungseffekt auswirkt. Der Strahldruck wird in der Regel in Druckeinheiten (z. B. psi oder bar) gemessen. Beim Sandstrahlverfahren bestimmt der Strahldruck die Aufprallkraft der Strahlmittel. Ein höherer Strahldruck erhöht die Geschwindigkeit der Strahlmittel, was ihre Wirkung auf die Werkstückoberfläche und die Abtragseffizienz steigert. Ein zu hoher Strahldruck kann jedoch zu übermäßigem Verschleiß oder sogar zu Schäden an weicheren oder feineren Werkstückoberflächen führen.

- Düsendurchmesser

Der Düsendurchmesser bestimmt den Sprühbereich und die Gleichmäßigkeit der Strahlmittel. Der Düsendurchmesser wird in der Regel in Millimetern gemessen. Größere Düsendurchmesser (in der Regel zwischen 6 und 12 mm) vergrößern den Erfassungsbereich und verbessern die Behandlungseffizienz, was für großflächige Aufgaben wie die Entrostung von Metallkörpern oder die Reinigung von Betonoberflächen geeignet ist. Ein größerer Düsendurchmesser kann jedoch zu ungleichmäßigem Strahlen führen, insbesondere bei feineren Oberflächen, was in einigen Bereichen zu einer Über- oder Unterbehandlung führt.

- Strahlungswinkel

Der Strahlwinkel ist ein weiterer wichtiger Parameter im Sandstrahlprozess, der durch die Einstellung der Gerätehalterung oder der Düse selbst festgelegt wird. Der Strahlwinkel wirkt sich direkt auf die Richtung und Gleichmäßigkeit des Strahlmittelaufpralls aus. In der Regel sollte der Strahlwinkel auf der Grundlage der Geometrie des Werkstücks und der Behandlungsanforderungen eingestellt werden, um eine gleichmäßige Oberflächenbehandlung zu gewährleisten. Der Winkel kann die Feinheit des Sandstrahleffekts beeinflussen. Übliche Strahlwinkel reichen von 30° bis 90°. Wenn die Düse senkrecht zur Werkstückoberfläche steht (90°), ist die Aufprallkraft des Strahlmittels am stärksten und eignet sich für die gründliche Reinigung flacher Oberflächen. Dieser Winkel gewährleistet, dass das Strahlmittel gleichmäßig auf die gesamte Oberfläche trifft, insbesondere bei großen oder gleichmäßigen Oberflächen; größere Strahlwinkel (60°-90°) eignen sich für die großflächige Reinigung, können aber zu einer ungleichmäßigen lokalen Behandlung führen; kleinere Strahlwinkel (30°-45°) eignen sich für eine detaillierte Behandlung und bieten eine höhere Oberflächenqualität.

Durch die genaue Einstellung dieser Parameter kann der Sandstrahlprozess eine effizientere und präzisere Oberflächenbehandlung erzielen, die den Anforderungen der verschiedenen Anwendungsbereiche gerecht wird. Das Verständnis und die Beherrschung dieser Parametereinstellungen sind entscheidend für die Optimierung der Sandstrahleffekte und die Verbesserung der Produktionseffizienz.

Die sorgfältige Beachtung der vorgenannten Vorbereitungsarbeiten gewährleistet einen reibungslosen Ablauf des Sandstrahlprozesses, so dass der gewünschte Behandlungseffekt erzielt wird.

Spezifischer Prozess des Sandstrahlens

- Einstellung der Strahlparameter:

- Druckeinstellung: Erläutern Sie, wie der Strahldruck je nach Werkstückmaterial und Strahlmitteltyp einzustellen ist und welche Auswirkungen eine zu hohe oder zu niedrige Druckeinstellung hat.

- Sprengwinkel und Abstand: Analyse der Beziehung zwischen dem Strahlwinkel und der Ebenheit und Rauheit der Werkstückoberfläche sowie des Einflusses des Abstands auf die Behandlungseffekte.

- Bewegungsgeschwindigkeit der Düse: Erläutern Sie, wie die Geschwindigkeit, mit der sich die Düse über die Werkstückoberfläche bewegt, die Gleichmäßigkeit und Effizienz des Sandstrahlens beeinflusst.

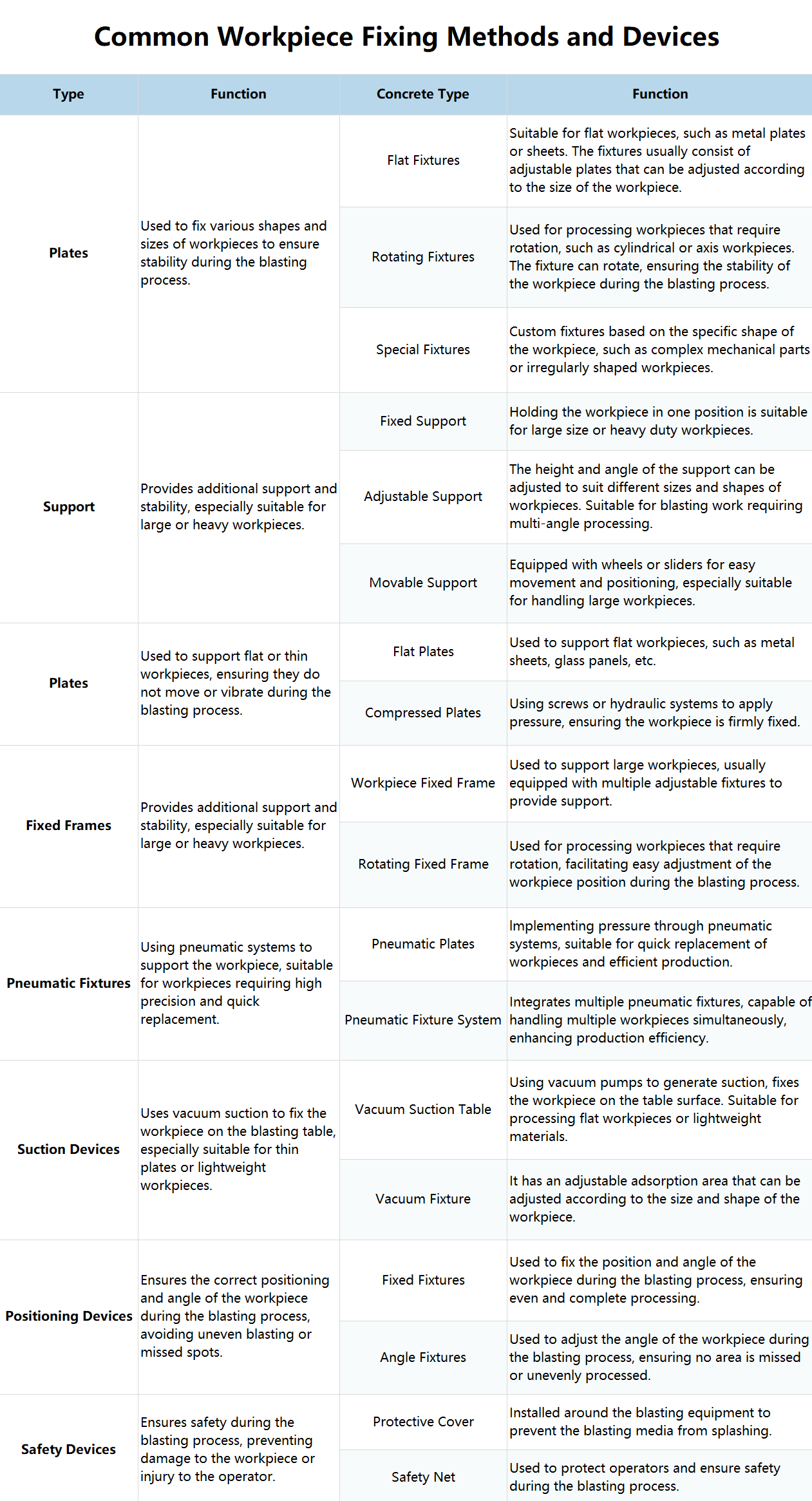

- Positionierung und Fixierung von Werkstücken: Stellen Sie sicher, dass das Werkstück während des Sandstrahlens stabil bleibt, um eine gleichmäßige Oberflächenbehandlung zu gewährleisten.

- Gängige Methoden und Geräte zur Werkstückbefestigung: (Siehe Bild unten)

- Betriebsverfahren für das Sandstrahlen:

- Start Sprengen: Starten Sie das Sandstrahlgerät und erhöhen Sie den Strahldruck allmählich auf den eingestellten Wert. Beginnen Sie mit dem Strahlen an einem Ende des Werkstücks und bewegen Sie sich allmählich zum anderen Ende, um sicherzustellen, dass die gesamte Oberfläche abgedeckt wird. Achten Sie auf eine gleichmäßige Bewegung der Düse und vermeiden Sie es, zu lange in einer Position zu verharren, um eine übermäßige Abnutzung zu vermeiden, und sorgen Sie für eine umfassende Abdeckung, einschließlich der Kanten und schwer zugänglichen Stellen.

- Zustand der Oberfläche prüfen: Prüfen Sie die Werkstückoberfläche während der Bearbeitung regelmäßig, um sicherzustellen, dass sie die gewünschte Rauheit oder Sauberkeit aufweist. Passen Sie den Strahldruck, den Düsenwinkel oder den Düsendurchmesser bei Bedarf anhand der Prüfergebnisse an, um die Behandlungseffekte zu optimieren.

- Mehrere Durchgänge: Führen Sie bei Bedarf mehrere Durchgänge durch, insbesondere bei komplexen Oberflächen, bei denen eine schrittweise Behandlung wirksamer sein kann.

- Behandlung und Inspektion nach dem Sandstrahlen:

- Reinigung nach dem Sandstrahlen: Verwenden Sie Luftgebläse, Bürsten oder Staubsauger, um Schleifmittelreste und Staub von der Werkstückoberfläche zu entfernen. Prüfen Sie sorgfältig, dass sich keine Schleifmittelreste oder andere Verunreinigungen auf der Oberfläche befinden.

- Oberflächeninspektion und -messung: Prüfen Sie die Oberflächenqualität des Werkstücks mit Oberflächenrauhigkeitsmessgeräten, um sicherzustellen, dass sie den Anforderungen entspricht. Wenn die Oberflächenbehandlung ungleichmäßig oder unvollständig ist, führen Sie notwendige Reparaturen oder zusätzliches Sandstrahlen durch.

Das Muster des Sandstrahlens

Zu den gängigen Detektionsinstrumenten gehören:

- Messgeräte für die Oberflächenrauhigkeit: Dazu gehören berührende Rauheitsmessgeräte (die Oberflächenveränderungen über einen Taster erfassen) und optische Rauheitsmessgeräte (die Laser oder optische Systeme zur berührungslosen Oberflächenmessung verwenden) zur Bewertung der Oberflächenrauheit sandgestrahlter Werkstücke durch Vergleich der Prüfwerte mit festgelegten Standards.

- Rauheitsmessgeräte: Umfasst tragbare Rauheitsmessgeräte (praktisch für den Einsatz vor Ort und geeignet für unterschiedliche Werkstückformen) und Tisch-Rauheitsmessgeräte (geeignet für Laborumgebungen, die eine höhere Messgenauigkeit bieten) zur Aufzeichnung von Rauheitswerten und zum Vergleich mit den Konstruktionsanforderungen.

- Profilometer: Hauptsächlich zur Messung von Oberflächenprofilen und -formen von Werkstücken verwendet, um die Konsistenz der Sandstrahlbehandlung zu gewährleisten.

- Abrasive Partikelgrößenanalysatoren: Wird zur Messung der Partikelgrößenverteilung von Sandstrahlmitteln verwendet, um sicherzustellen, dass die Medien den Anforderungen entsprechen.

- Druckmessgeräte: Messen Sie den Luft- oder Flüssigkeitsdruck in der Sandstrahlausrüstung, um sicherzustellen, dass sie innerhalb des eingestellten Bereichs arbeitet.

- Thermometer: Messen Sie die Luftfeuchtigkeit in der Sandstrahlumgebung, um zu verhindern, dass Feuchtigkeit die Sandstrahleffekte und die Strahlmittelqualität beeinträchtigt.

- Gasdurchflussmessgeräte: Messen Sie den Gasfluss während des Sandstrahlens, um eine stabile Strahlwirkung zu gewährleisten.

- Abnutzungsprüfgeräte: Messen Sie den Grad der Abnutzung der Werkstückoberfläche durch Strahlmittel während des Sandstrahlens, um sicherzustellen, dass die Abnutzung innerhalb der zulässigen Grenzen liegt.

Wartung von Sandstrahlausrüstung

- Reinigen Sie die Ausrüstung: Reinigen Sie die Sandstrahlausrüstung, insbesondere die Düsen und Rohre, regelmäßig, um Verstopfungen oder Verschleiß zu vermeiden.

- Auf Abnutzung prüfen: Überprüfen Sie verschiedene Teile der Sandstrahlausrüstung, wie z. B. die Düsen, Manometer und Rohre, um sicherzustellen, dass sie ordnungsgemäß funktionieren.

- Düsen austauschen: Tauschen Sie die Düsen je nach Gebrauch regelmäßig aus, insbesondere wenn die Sandstrahlwirkung nachlässt.

- Wartung der Ausrüstung: Führen Sie Wartungs- und Instandhaltungsarbeiten gemäß den Empfehlungen des Geräteherstellers durch, um eine langfristige Stabilität und Leistung zu gewährleisten.

Häufige Probleme im Sandstrahlprozess und ihre Lösungen

- Falsche Medienauswahl: Die Verwendung von zu groben oder zu feinen Strahlmitteln kann zu Oberflächenschäden oder unzureichender Bearbeitung führen. Stellen Sie daher zunächst sicher, dass der Abstand und der Winkel zwischen der Düse und dem Werkstück gleichmäßig sind, passen Sie dann den Düsendurchmesser an, um das Sprühbild gleichmäßiger zu gestalten, und überprüfen und reinigen Sie schließlich regelmäßig die Sandstrahlausrüstung, um Verstopfungen oder ungleichmäßiges Sprühen zu vermeiden.

- Düsenverschleiß und Verstopfung: Düsen sind beim Hochdruckspritzen verschleißanfällig, was die Sandstrahleffizienz verringern und eine ungleichmäßige Verteilung des Strahlmittels verursachen kann. Verwenden Sie Düsen aus verschleißfesten Materialien, wie z. B. Borkarbid oder Wolframkarbid. Kontrollieren Sie den Spritzdruck während des Einsatzes, um einen beschleunigten Düsenverschleiß aufgrund von zu hohem Druck zu vermeiden. Denken Sie daran, den Zustand der Düsen regelmäßig zu überprüfen und stark abgenutzte Düsen zu ersetzen.

- Unzureichender oder schwankender Gerätedruck: Eine unsachgemäße Steuerung des Spritzdrucks kann zu einer ungleichmäßigen Oberflächenbehandlung oder einem erhöhten Geräteverschleiß führen. Verwenden Sie bei Bedarf einen Druckregler, um den Spritzdruck präzise zu steuern und einen zu hohen oder zu niedrigen Druck zu vermeiden. Stellen Sie den Druck auf einen geeigneten Bereich ein, der sich nach dem Material und der Form des Werkstücks richtet. Überprüfen Sie auch das Drucksystem regelmäßig.

- Sicherheitsaspekte für Sandstrahler: Wenn die Bediener beim Sandstrahlen keine geeigneten Sicherheitsmaßnahmen ergreifen, kann dies zu Verletzungen führen. Um dies zu vermeiden, sollten Sie den Bedienern eine umfassende Sicherheitsschulung zukommen lassen, bei der die Betriebsverfahren und Schutzmaßnahmen im Vordergrund stehen. Stellen Sie sicher, dass die Bediener während des Betriebs der Anlage die erforderliche Schutzausrüstung, wie Handschuhe, Schutzbrille und Schutzkleidung, tragen.

- Geringe Effizienz der Medienrückgewinnung: Eine niedrige Rückgewinnungseffizienz des Strahlmittels kann die Produktionskosten erhöhen und die Umwelt beeinträchtigen. Optimieren Sie das Rückgewinnungssystem der Sandstrahlanlage, um eine effektive Rückgewinnung des Strahlmittels nach der Verwendung sicherzustellen. Überprüfen und reinigen Sie außerdem regelmäßig das Rückgewinnungssystem, um Verstopfungen oder Beschädigungen zu vermeiden, oder verwenden Sie hochwertige Medien, die mehrfach wiederverwendet werden können.

Die Beherrschung des Sandstrahlverfahrens erfordert eine sorgfältige Vorbereitung, eine genaue Einstellung der Geräte und eine präzise Arbeitsweise. Wenn Sie die Parameter des Sandstrahlens, wie Druck, Düsendurchmesser und -winkel, verstehen und kontrollieren sowie regelmäßig überprüfen und warten, können Sie optimale Ergebnisse bei der Oberflächenbehandlung erzielen. Ob zum Reinigen, Entgraten oder zur Oberflächenbearbeitung - die Beherrschung des Sandstrahlverfahrens stellt sicher, dass jeder Arbeitsgang den höchsten Standards entspricht und zur Gesamtqualität und Leistung des Werkstücks beiträgt.

Filter