ジルコニアビーズVSガラスビーズ:どちらのサンドブラスト媒体がお客様のニーズに適していますか?

10月 9, 2024

現代の工業処理では、適切なサンドブラスト媒体を選択することが、製品の微細な表面処理を確実にし、ワークピースの寿命を延ばし、後続の処理工程を減らすために不可欠です。さまざまなサンドブラスト媒体の特性により、異なる材料を処理する際の効果に大きな違いがあります。この記事では、広く使用されている2つのサンドブラスト媒体であるジルコニア ブラスト ビーズとガラス ビーズに焦点を当てます。ジルコニアブラストビーズはその優れた硬度と耐久性から高強度のサンドブラスト作業によく使用され、ガラスビーズは穏やかな表面処理効果で知られ、微細加工や表面美化処理に適しています。この記事では、ワークピースの材質、表面処理の目的、経済性、環境保護の観点から2つの材料を詳細に比較することを通じて、処理プロセスの効率性と安全性を確保するために、特定のニーズに応じて最適なサンドブラスト媒体を選択するのに役立ちます。

ジルコニア・ビーズとガラス・ビーズの紹介

サンドブラスト媒体を選択する場合、異なる媒体の材料組成、性能特性、利点、および欠点を理解することが特に重要です。ジルコニア ブラスト ビーズとガラス ビーズにはそれぞれ固有の化学的特性と適用シナリオがあり、さまざまなサンドブラスト ニーズに適しています。

ジルコニア・ビーズ(クリック これ 詳細はこちら)

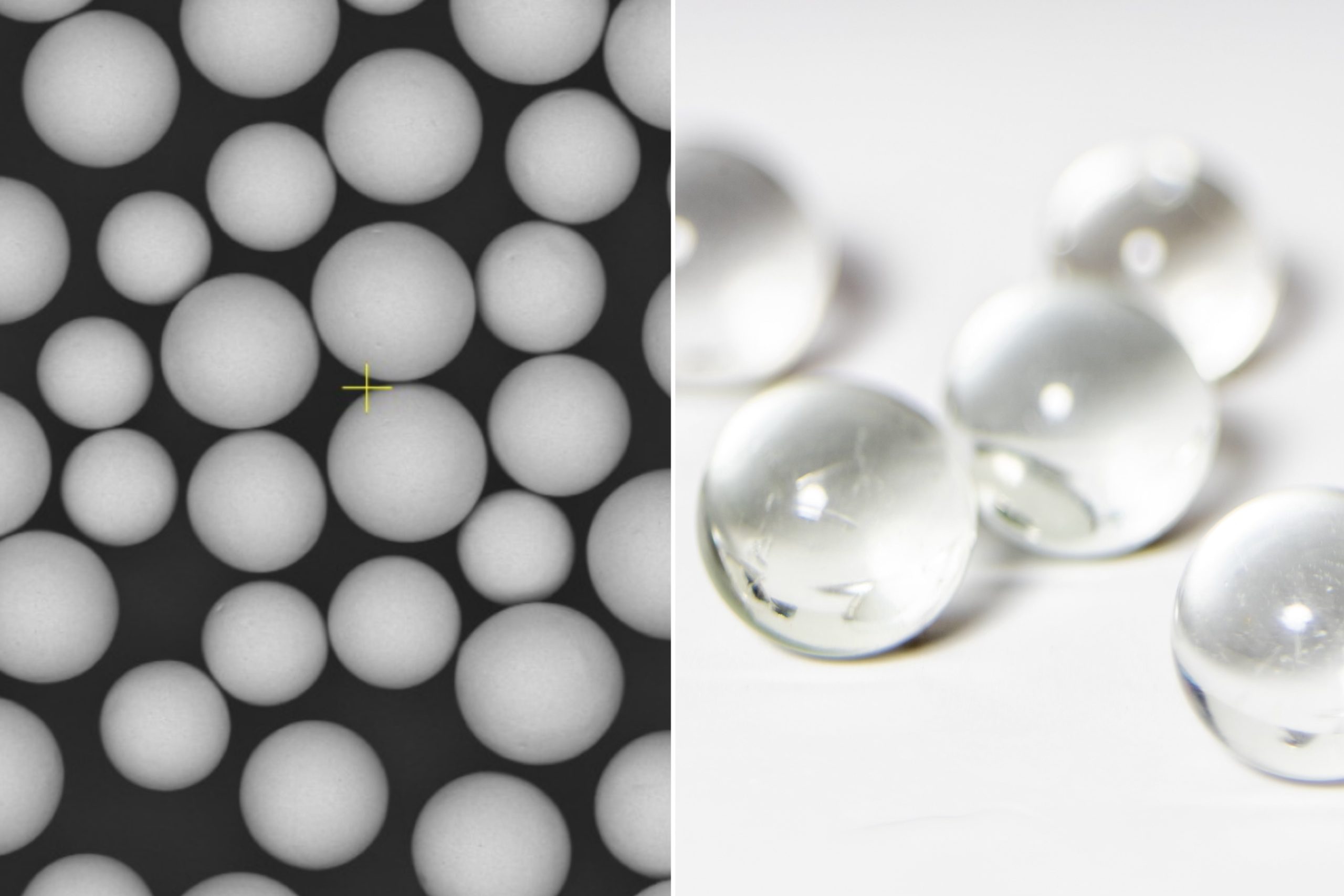

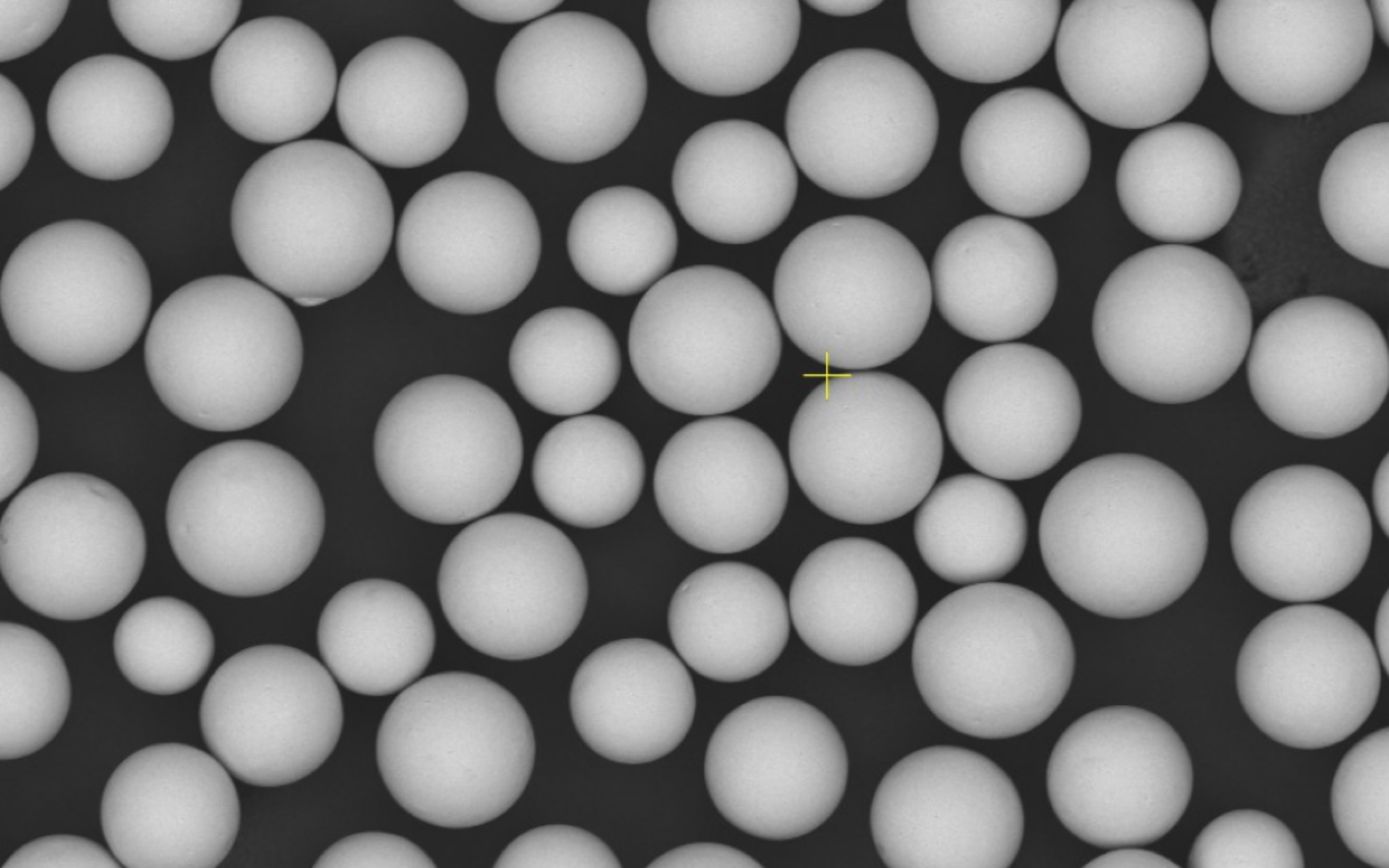

ジルコニアブラストビーズは、高純度の酸化ジルコニウム(ZrO₂)材料で作られたサンドブラスト媒体です。酸化ジルコニウムはその高い硬度と高い耐摩耗性により、優れた表面衝撃性能を持ち、高強度サンドブラストプロセスにおいて長期的な安定性と効率を提供することができます。ジルコニアブラストビーズは通常、白色またはオフホワイトで、高温耐性があり、化学的に安定しており、ワークピース上の油や化学物質の影響を受けにくい。

- メリット

- 高硬度:モース硬度8~9、硬い材料にも対応でき、大面積の洗浄や粗面化に適している。

- 強力な耐久性:高い材料密度、耐衝撃性、耐摩耗性、長寿命、頻繁な交換のコストを削減します。

- 化学的安定性:高温、強酸、強アルカリ環境下でも性能を維持することができ、化学薬品や特殊環境での使用に適している。

- 良好な一貫性:粒度が均一で、壊れにくく、一貫したサンドブラスト効果を保証する。

- 粉塵の低減:使用中の粉塵の発生が少なく、作業場の汚染を低減し、作業者の安全性を高めます。

- 適用シナリオ

ジルコニアビーズは、高い耐衝撃性と耐摩耗性が要求される加工工程でよく使用され、鋼鉄、鋳鉄、ステンレス鋼などの硬質材料の加工に適しています。重汚染層や酸化物を効果的に除去できるため、以下の業界で広く使用されています:

- 自動車製造:エンジン部品やトランスミッションシステム部品の表面に付着したスケールや油汚れを除去し、後続のコーティングの密着性を確保するために使用される。

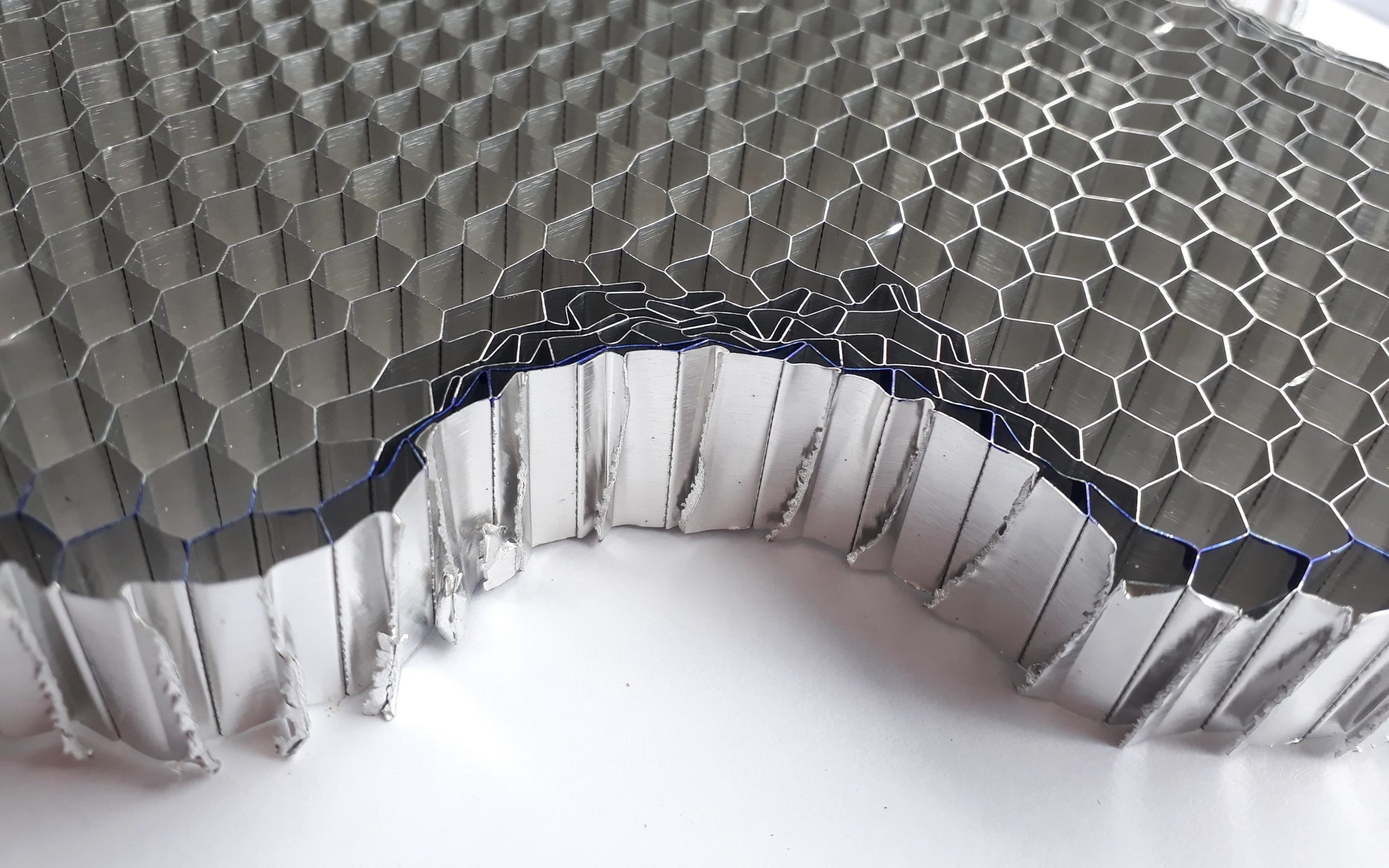

- 航空宇宙:過酷な環境での信頼性を確保するための、タービンブレードなどの主要部品の高精度サンドブラストに適しています。

- 金型製造:金型の寿命を延ばすために金型の表面を粗くする。

- 重機のメンテナンス:船舶や鋼構造物の洗浄や防錆層の除去など、設備の長期使用を保証する。

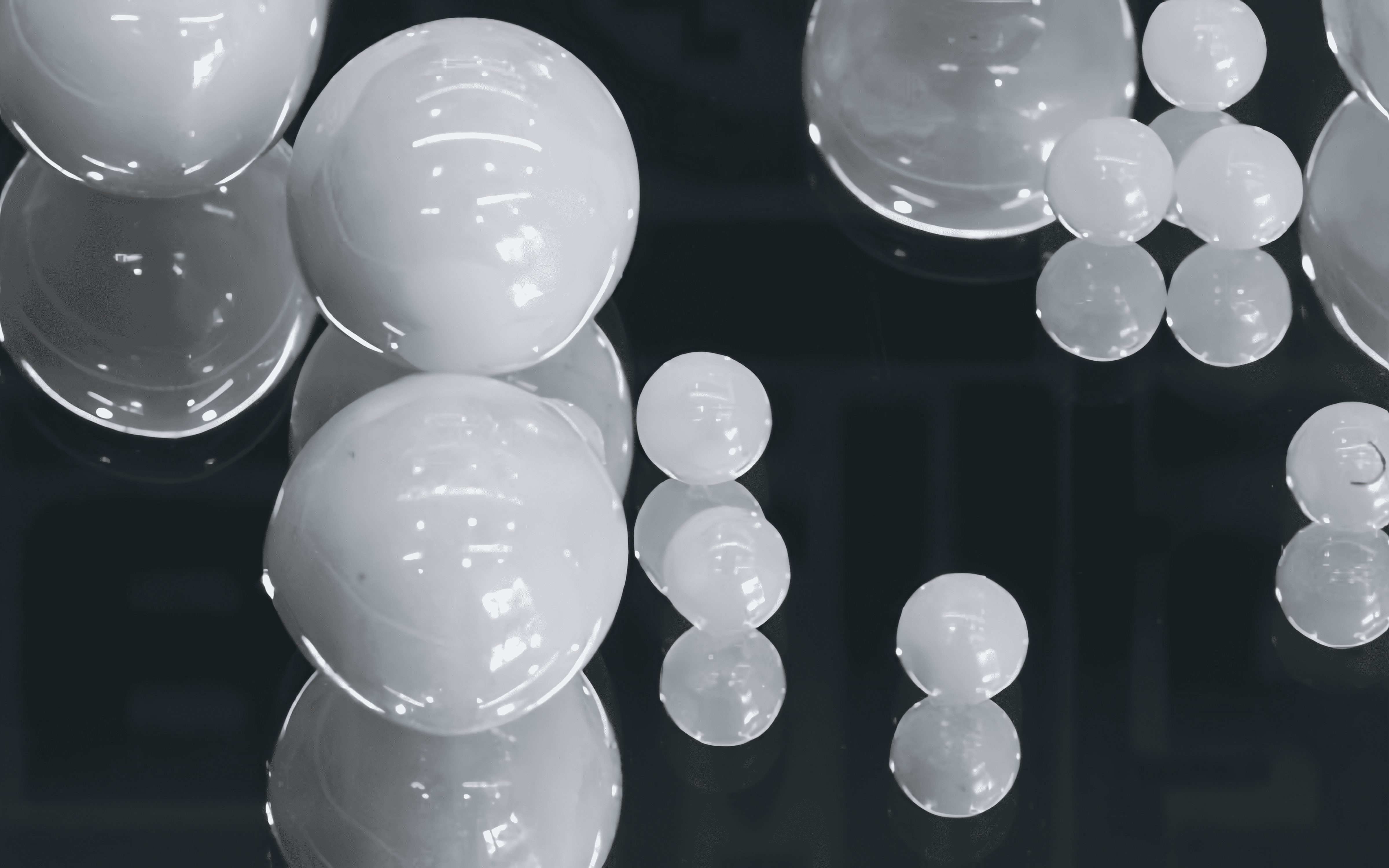

ジルコニアブラストビーズ

ガラスビーズ

ガラスビーズは、高品質のガラス材料を高温溶解および成形して作られたサンドブラスト媒体である。化学組成は主に二酸化ケイ素(SiO₂)である。ガラスビーズは比較的穏やかな質感、適度な硬度、密度を持ち、内部構造を損傷することなく、ワークピースの表面を効果的に洗浄することができる。通常、半透明で滑らかな外観をしており、表面の滑らかさや光沢に対する要求が高い工程に適している。

- メリット

- 優しい表面処理:ガラスビーズの硬度が低いため(モース硬度5~6)、洗浄プロセス中に材料表面が傷つくことがなく、壊れやすいワークの処理に適しています。

- ワークの平滑性を保ちます:表面の酸化膜や汚染物質を除去しながら、ワークの表面を滑らかで明るく保つことができます。

- 環境保護が良い:ガラスビーズは再利用が可能で、粉塵が発生しにくく、環境汚染が少ない。

- 鉄汚染なし:ガラスビーズには鉄分が含まれていないため、二次汚染を避けるため、表面に鉄分を含まないことが厳しく要求されるワークの加工に適しています。

- 良好な研磨効果:表面を軽く研磨し、加工物の外観品質を向上させることができる。

- 適用シナリオ

ガラスビーズの幅広い用途は、主に高い表面精度が要求されるが、激しい衝撃がない加工場面に集中している。金属や非金属の精密洗浄や表面処理に使用されることが多く、以下の用途に適しています:

- 航空宇宙や医療機器航空機のエンジンブレードや医療機器の表面研磨など、部品の寸法精度を破壊することなく、航空部品や医療機器の表面を洗浄するために使用される。

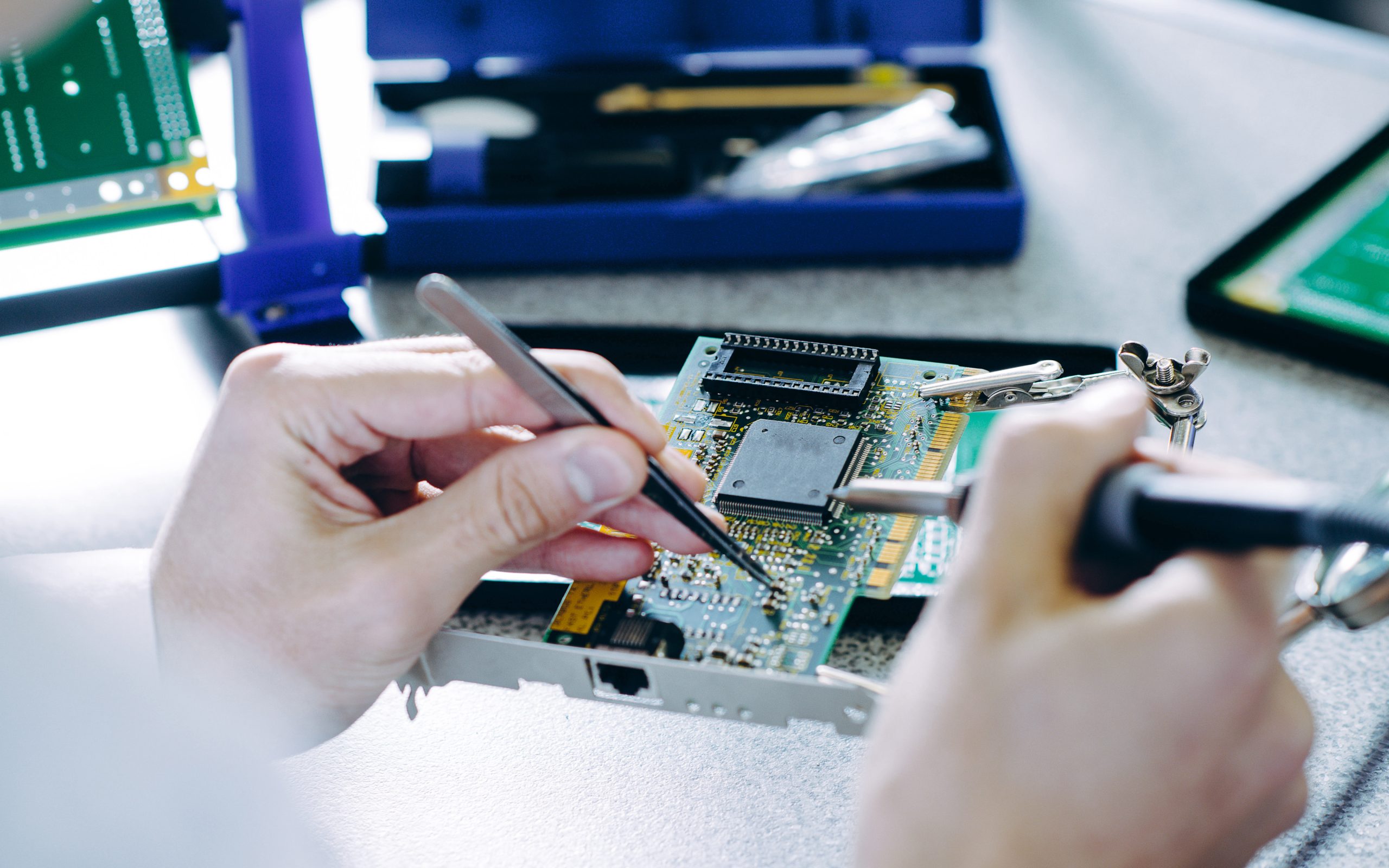

- 精密電子機器:チップや半導体部品の表面を傷つけないように洗浄し、微細加工する。

- 装飾と表面美化:工芸品、宝飾品、芸術的装飾品の表面研磨と美化処理に使用し、外観と質感を高める。

- 軽金属洗浄:アルミニウムや銅のような柔らかい金属材料の表面洗浄に適しており、材料の変形や損傷を防ぐ。

サンドブラスト媒体の選択に影響する主な要因

サンドブラストにジルコニアブラストビーズとガラスビーズのどちらを使うかは、ワークの材質、表面処理の目的、経済的条件など、さまざまな要素を多角的に評価する必要がある。これらの要素は、サンドブラスト作業の効率を決定するだけでなく、最終的な処理効果にも直接影響します。

被削材

ワークピースの材料が異なると、ワークピースに不必要な損傷や変化を与えることなく表面処理の目標を達成できるようにするために、さまざまなサンドブラスト媒体が必要になります。この点で、ジルコニア ブラスト ビーズとガラス ビーズはそれぞれ異なる種類の材料に適しています。

- ジルコニアブラストビーズの適用材料

ジルコニウムビーズは、その高い硬度と耐衝撃性により、次のような硬い被削材の加工に適している:

- 金属素材: ステンレス鋼、鋳鉄、合金鋼など。ジルコニア ブラスト ビーズは、基材に大きな損傷を与えることなく、これらの材料の酸化層、腐食生成物、油汚れなどの頑固な汚染物質を深く除去できます。

- 高強度合金: 特に航空宇宙や重工業で使用される高強度合金部品に適しています。高い衝撃力と耐摩耗性が要求され、洗浄効果を確保しながら、ワーク表面の品質を損なわないようにする。

- ガラスビーズに適した素材

ガラスビーズは、硬度が低く穏やかな処理に適しています。ガラスビーズは硬度が低いため、次のような素材の表面を傷つけることなく洗浄・研磨することができます:

- アルミニウムとその合金: ガラスビーズは、材料の平滑性と寸法精度を維持しながら、表面のわずかな酸化物を効果的に除去することができます。アルミニウム製品は、航空宇宙、自動車、エレクトロニクス産業で広く使用されているため、ガラスビーズはこれらの分野の表面処理で重要な役割を果たしています。

- プラスチックと樹脂 一部の高精度プラスチック部品や樹脂製品では、ガラスビーズを使用することで、過度の衝撃力による表面の亀裂や変形を引き起こすことなく、表面の不純物を穏やかに除去することができます。

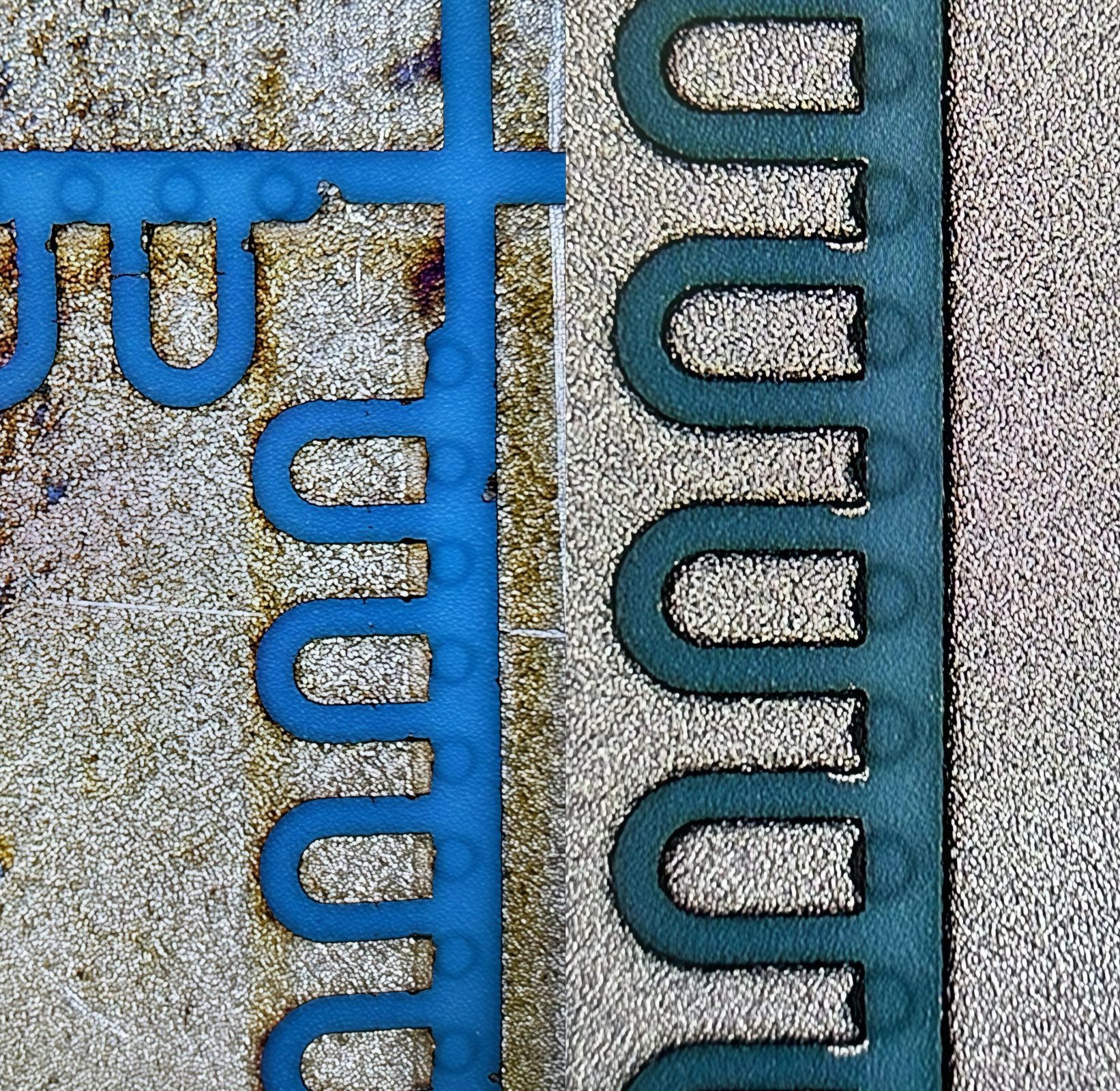

ガラスビーズ

表面処理の目的

サンドブラスト媒体の選択におけるもう1つの重要な考慮事項は、サンドブラスト作業の目的です。異なる表面処理要件によって、どの媒体がより適しているかが決まります。

- ジルコニアブラストビーズの治療目標

ジルコニアビーズは主に以下の表面処理に適しています:

- ラフニング: この材料は硬度が高いため、特にコーティングや電気メッキの前に、基材に高い接着面を提供するために表面粗化を必要とする工程に非常に適しています。セラミックビーズは、被加工物の表面に深くエッチングすることができ、その後の工程に優れた接着基盤を提供します。

- 大面積のクリーニング: 鋼鉄上のスケールや高強度合金上のひどい汚れなど、頑固な汚染物質の広い範囲を洗浄する場合、ジルコニアブラストビーズは効率的かつ徹底的に作業を行うことができます。ジルコニアビーズは、急速な衝撃力で重い酸化層を除去できるため、時間を節約できます。

- ガラスビーズの治療目標

ガラスビーズは、特に表面の平滑性と光沢を維持する必要がある状況で、より繊細な表面処理によく使用される。代表的な用途は以下の通り:

- 研磨と表面平滑化: ガラスビーズは、ワークの表面を穏やかに研磨し、より滑らかで光沢のある外観を与えることができます。これは、装飾的な表面処理や高い美観が要求される加工において特に重要です。

- 表面の洗浄と残留物の除去: 穏やかな洗浄を必要とするワークピースでは、ガラスビーズが表面に残った軽度の汚染物質(ほこりや軽度の腐食など)を効果的に除去できますが、ワークピースの外観やサイズには影響しません。これは、精密機器や医療機器の表面のクリーニングで非常に一般的です。

経済状況と費用対効果

サンドブラスト媒体を選択する際には、工業生産であろうと小規模事業であろうと、コストは常に無視できない重要な要素です。ジルコニア ブラスト ビーズとガラス ビーズには、コストと経済的利点の点で明確な違いがあります。

- ジルコニア・ブラスト・ビーズの経済性

ジルコニアビーズは初期コストが高いが、耐久性が高く、寿命が長いため、長期的な運用では経済的なメリットが大きい。以下はその経済的考察である:

- 長寿命で交換頻度が少ない: ジルコニアブラストビーズは高価ですが、耐摩耗性が高いため、長期使用における媒体交換の頻度は低くなります。このため、大規模な工業生産ラインでは、ダウンタイムのメンテナンス時間を大幅に短縮し、人件費を節約することができます。

- 強度の高い作業に適している: ジルコニア ブラスト ビーズは、その高い密度と耐衝撃性により、高圧サンドブラスト装置からの繰り返しの衝撃に耐えることができます。このため、鋳鉄や鋼鉄などの大型工業材料のような硬いワークピースの処理に特に適しています。また、耐久性の面でも、割れにくいだけでなく、研削効果を長期間維持できるため、特に大規模な加工を必要とする製造業に適しています。

- ダウンタイムメンテナンスの削減 ジルコニアブラストビーズは耐久性が高いため、その使用により装置のダウンタイムが減少し、頻繁な媒体交換による生産中断が減少します。これは、24時間連続運転が必要な工場や高効率生産ラインにとって特に重要です。

- ガラスビーズの経済性

対照的に、ガラスビーズは安価で、予算が限られ、表面処理の要求がマイルドな加工に適している。以下は、ガラスビーズの経済的考察である:

- 低価格で、小規模経営に適している: ガラスビーズは調達コストが低いため、中小企業または単一プロジェクトのサンドブラスト作業、特に高強度媒体を必要としない軽度の処理分野に非常に適している。

- 再利用性: ガラスビーズにもある程度の再利用性はありますが、硬度が低いため、耐用年数はジルコニアブラストビーズよりも短くなります。そのため、大規模な長期操業では、ガラスビーズを頻繁に交換する必要があり、操業コストが増加する可能性があります。

- メンテナンスの必要性が高い: ガラスビーズは破損や摩耗を起こしやすいため、サンドブラスト装置は破片の蓄積による装置の故障を避けるために定期的に洗浄する必要があります。また、媒体を頻繁に交換することは、オペレータがメンテナンス時間をより多く必要とすることを意味し、大規模生産において一定のコストと効率の問題をもたらす可能性がある。

精密機器

要約:2つのメディアの費用対効果の比較

- ジルコニア・ビーズ

- 初期投資が高い: ジルコニア ブラスト ビーズの購入コストは、特にガラス ビーズと比較して比較的高い。その複雑な製造工程と希少な材料のため、ジルコニア・ブラスト・ビーズの 1 回の購入コストはガラス・ビーズの数倍になることがよくあります。

- 長期的なメリットが大きい: 初期投資が大きいにもかかわらず、ジルコニアブラストビーズは耐摩耗性が高く、長期使用時の損失率が低いため、長期大規模生産では経済的です。交換頻度および操作とメンテナンスの観点から、セラミックビーズは人的資源を節約するだけでなく、設備のダウンタイムを削減し、生産ラインの全体的な効率を向上させます。

- 大規模生産に適している: 高強度で連続的な処理を必要とする工業企業にとって、ジルコニアブラストビーズはより優れたコスト効率性能を提供することができます。特に、航空、自動車、冶金の分野では、企業は長期的な生産効率に注意を払う傾向があるため、より耐久性の高いジルコニア ブラスト ビーズを選択すると、長期的なコストを効果的に削減できます。

- ガラスビーズ

- イニシャルコストが低い: ガラスビーズの単品購入コストはジルコニアブラストビーズよりも大幅に低いため、予算が限られている中小企業や短期プロジェクトには理想的な選択肢です。ガラスビーズの入手可能性と比較的簡単な製造工程が、価格の優位性を決定しています。

- 高頻度の交換は長期的な効果を高める コストがかかる:しかし、ガラスビーズは硬度が低く、耐用年数が短いため、企業は頻繁に媒体を交換する必要があり、長期的な使用では材料コストが徐々に蓄積される。初期コストは低いが、媒体の頻繁な交換と設備のメンテナンスのため、ガラスビーズの長期的なコストパフォーマンスはジルコニアブラストビーズほど理想的ではない。

- 小規模なオペレーションに適している: 短期的なプロジェクトや軽度のワーク加工であれば、ガラスビーズが費用対効果の高い選択であることは間違いない。特に、予算が限られていたり、表面処理の要求が低かったりする用途では、ガラスビーズを使用すれば、過大な投資をすることなく、短時間で作業を完了することができます。

サンドブラストでは、ジルコニアブラストビーズとガラスビーズにそれぞれ長所と短所があります。どのサンドブラスト媒体を選択するにしても、ワークの材質、表面処理の目的、長期的な経済効果などから総合的に検討する必要があります。これらの要素を総合的に分析してこそ、費用対効果や生産効率を考慮しながら、サンドブラスト作業が最良の結果を達成できるのです。