なぜ極低温デフラッシング・メディアが最適なバリ取り方法なのか?

9月 20, 2024

バリ取りやバリ取りは、工業製品の製造工程、特に精密部品には欠かせない作業です。射出成形されたプラスチック製品、ゴム部品、金属鋳造品のいずれであっても、製造工程中に小さなバリが発生し、最終製品の表面仕上げや精度に影響を与えることは避けられません。近年、極低温バリ取り技術は、高効率、高精度、環境保護という利点から、バリ取りの面で徐々に各業界の第一選択肢となっています。このプロセスの重要な要因の一つとして、極低温デフラッシング媒体の選択は特に重要です。この記事では、なぜ極低温デフラッシングメディアが正しい選択なのかを詳しく探り、従来のバリ取り方法と比較することで、そのユニークな利点を分析します。

定義と動作原理

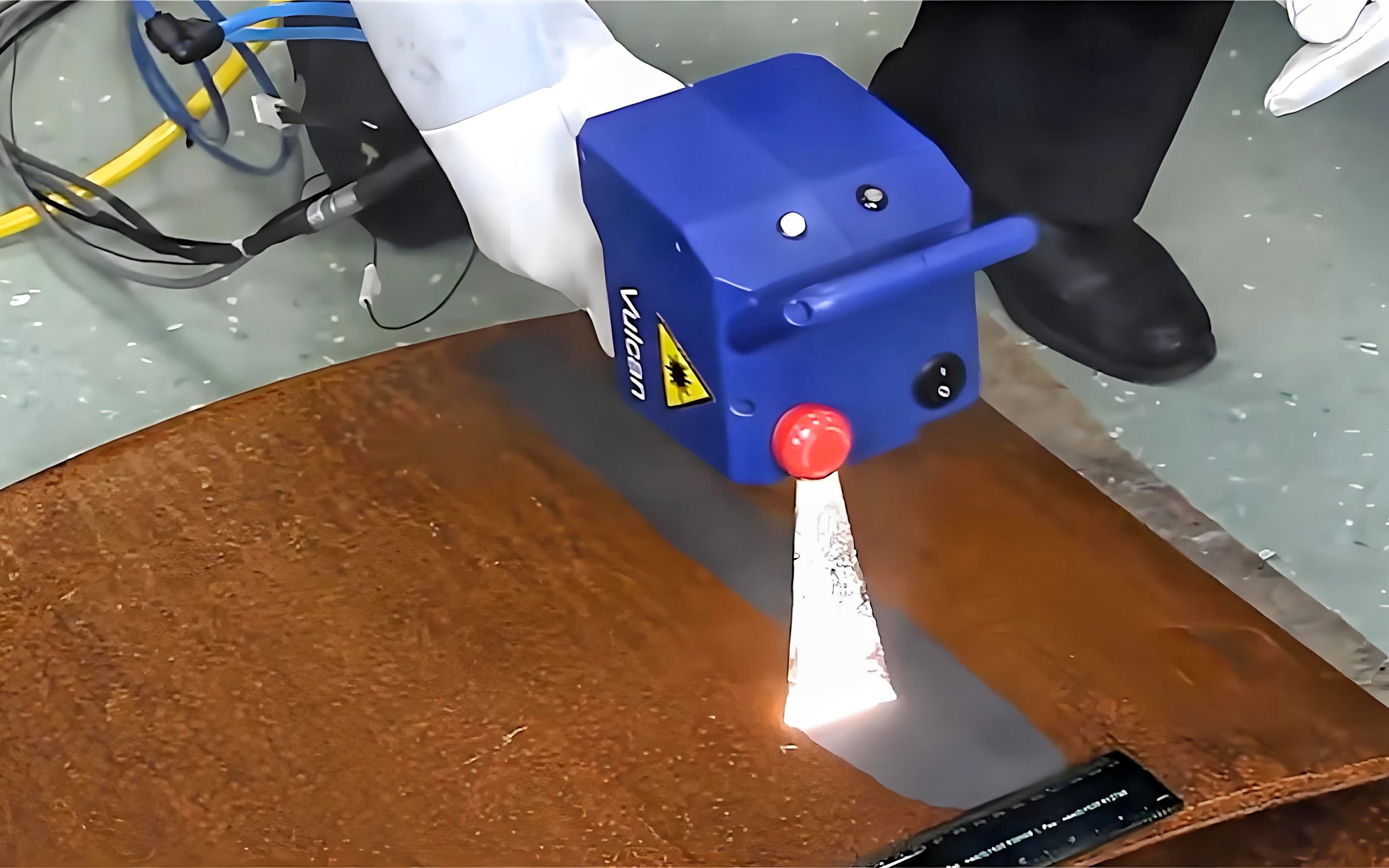

低温バリ取りは、低温環境を利用してワーク表面のバリを急速に冷却・脆化させ、機械的作用で正確に除去するプロセスです。この方法は、ゴムやプラスチックなどの柔らかい素材に特に適しています。ワークにダメージを与えることなく効率的にバリを除去でき、生産効率や製品品質の向上にもつながります。

具体的なステップは大きく3つに分けられる:

- 冷却: 通常液体窒素を使用する低温環境にワークを入れ、-150℃まで急冷し、ワーク表面のバリを脆くする。

- 硬化バリ: 低温条件下では、バリの部分はもろくなるが、ワークの主要部分は比較的丈夫なままである。バリとワークの材料特性が異なるため、バリはより壊れやすい。

- 機械的な除去: 機械的振動やわずかな物理的衝撃によって、脆いバリは簡単に除去され、ワークピースの表面は滑らかで無傷のままである。

構成と特徴

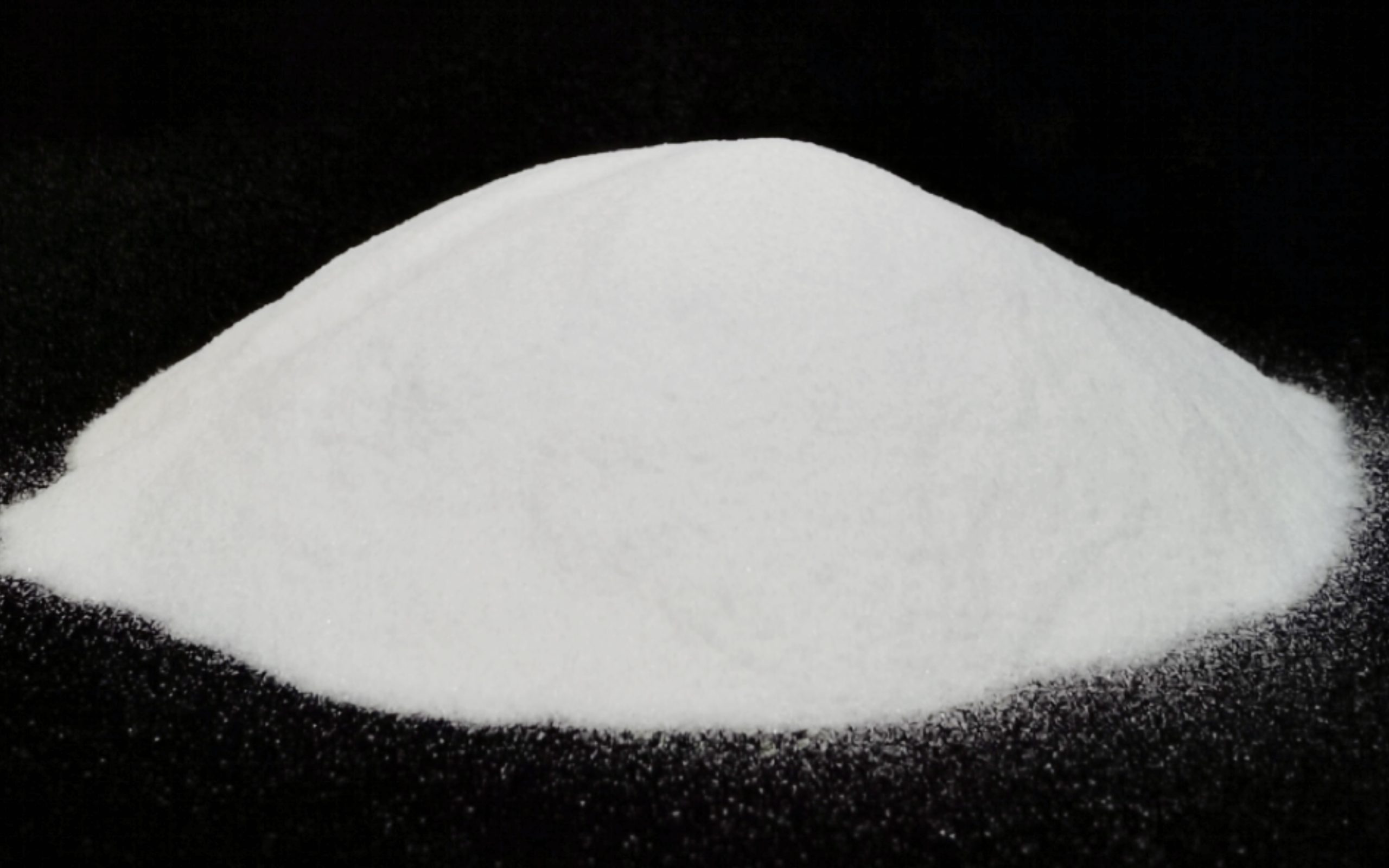

- 素材構成(クリック これ 商品詳細を見る)

極低温脱泡材は、主にポリアミド6(ナイロン6)でできている。主な形状は円筒形または六面体で、半透明の乳白色、黄色、赤色、緑色など、さまざまな色があります。前処理を施したワークの色に合わせて選ぶことができ、なかでも乳白色と赤色がよく使われている。作業中、これらの色の違いにより、作業者はさまざまなアプリケーション・シナリオを識別し、管理しやすくなる。

- 主な物理的特性

- 低温耐性

ポリアミド6の顕著な特性のひとつは、極低温での高い靭性です。150℃という低温でも強靭な構造を維持するため、バリ取り粒子が低温によって破壊されることはありません。このため、特に軟質材料(ゴムや軟質プラスチックなど)のバリ取りには理想的な極低温バリ取り媒体であり、主加工物の損傷を避け、脆いバリを効果的に除去することができます。

- 高い耐摩耗性

これらのナイロンポリアミド6メディア粒子は、優れた耐摩耗性を持つように慎重に設計されています。長期間使用した後も、その形状や効果を維持することができ、耐用年数が長いため、交換頻度や製造コストを削減することができます。プラスチックは軽く、輸送の費用対効果が高いため、長期的には経済的です。

- 軽量・低硬度

プラスチック媒体であるため、比較的軽く、硬度が低いため、高精度で繊細な部品の表面であっても、バリ取りプロセス中に損傷することはありません。高硬度の粒子の衝撃によって新たな欠陥が生じることなく、ワークピースが元の滑らかな表面を維持することを保証します。

- 色の識別

異なる色のメディアは、その用途や用途によって区別することができ、作業者が識別しやすいだけでなく、生産工程をより効率的に管理することができる。

- 化学的性質

- 耐薬品性

ポリアミド6は耐薬品性に優れています。化学的活性が高い環境下でも、酸やアルカリなどの物質によって腐食されにくいため、さまざまな産業環境において、化学物質との接触によって劣化することなく長期間使用することができます。

- 安定性と無毒性

極低温デフラッシング媒体は、無毒無害のナイロン材料で作られており、使用時に有害なガスや残留物を発生せず、環境保護要件を満たしています。このため、作業者にとって安全であるだけでなく、環境への影響も少なく、特に持続可能な生産を求める現代産業に適している。

- 高い耐圧性

バリ取り工程では、ワークと媒体の接触圧力が大きくなるが、ナイロン・ポリアミド6の材料特性により、耐圧性に優れ、高圧下でも変形や破損がないため、バリ取り工程の継続性と安定性が確保される。

- 経済効果と長期使用コスト

- 費用対効果

耐摩耗性、耐久性、リサイクル性に優れているため、生産工程における消耗品のコストを大幅に削減できます。一度の投資で長期的な使用が可能なため、従来のバリ取りメディアに比べ、費用対効果が大幅に向上します。

- リサイクルと再利用

この材料はリサイクル性能が高い。合理的な洗浄と再処理により、これらのバリ取り粒子を再利用することができ、生産ラインでの材料消費をさらに削減することができる。

- 環境保護

この製品は現代の環境保護基準に適合しており、有害廃棄物の発生を抑えることができる。使用工程に化学薬品を使用しないため、環境への影響が少なく、環境要求の厳しい産業に非常に適している。

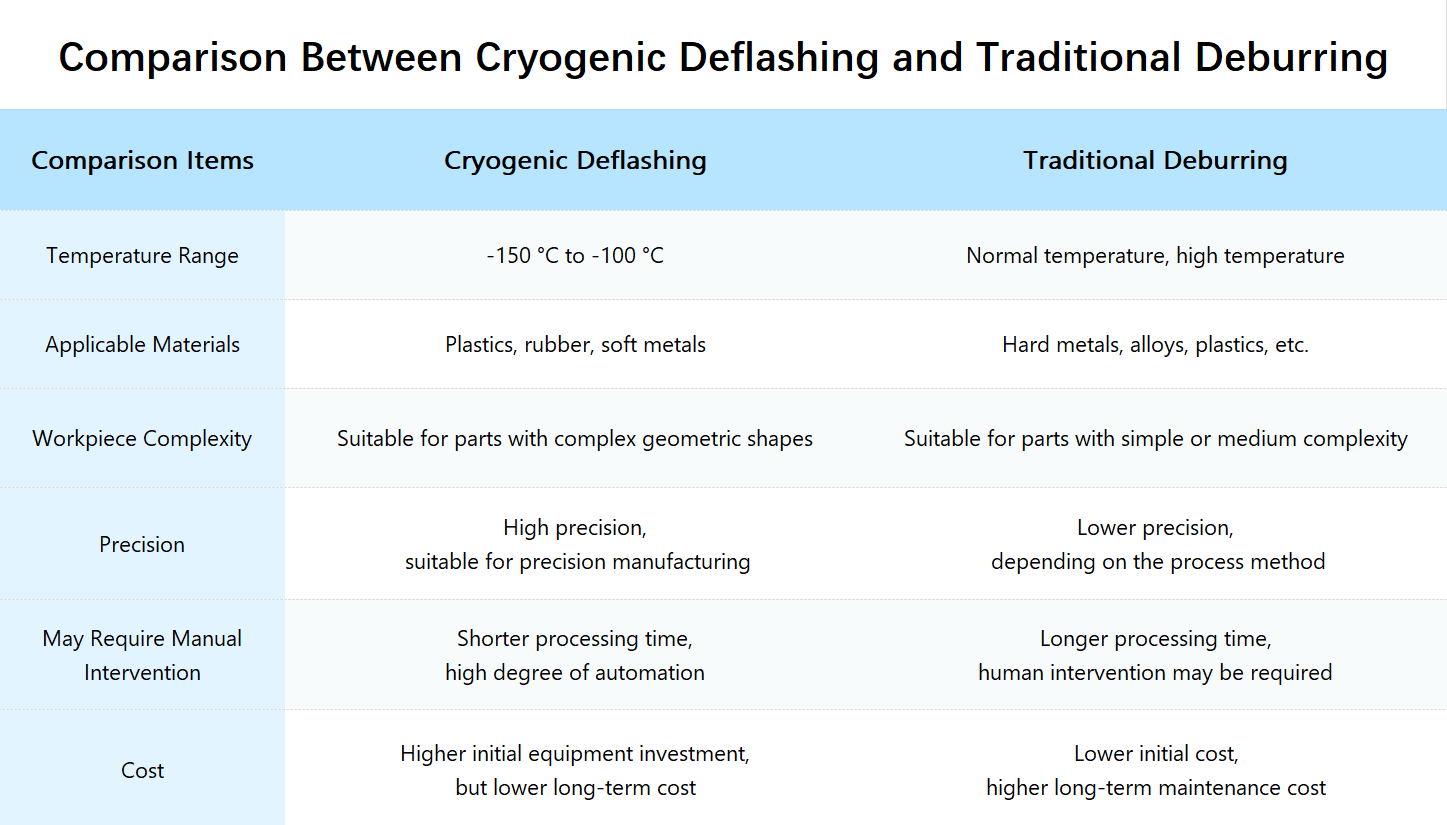

従来のバリ取り方法との比較

従来のバリ取り方法には、主に機械的バリ取り、化学的バリ取り、熱バリ取りがある。それぞれの方法には利点と欠点があります:

- 機械的バリ取り 物理的な研削に頼っているため、金属材料には適しているが、柔らかい材料を加工する場合、工作物の表面を傷つけやすい。

- 化学バリ取り これは大量生産には適しているが、環境汚染を引き起こす可能性がある。

- 熱バリ取り は高温でバリを除去するが、ワークの材質に対する要求が厳しく、材料組織に影響を与えやすい。

これらの方法は、主に大きな力と温度変化に依存しており、ワークピース表面の摩耗、変形、さらには熱損傷を引き起こす可能性があります。機械的な方法は、手動または半自動操作が必要なため、精度に欠けることが多く、複雑な形状や微細な構造のバリを処理するのは困難である。化学的バリ取りは、小さなバリはある程度除去できるが、化学残留物が発生しやすく、ワークピースのさらなる表面処理が必要で、材料によっては有害である。

(以前にも詳しい記事を書きました。 これ を読む。)

これに対し、極低温バリ取りプロセスには、精度、非破壊性、効率の面で大きな利点がある。

- 精度と非破壊性

低温環境では、バリはすぐに脆くなりますが、ワークピースの主材料は元の靭性を維持します。この特徴により、極低温バリ取りプロセスでは、ワークピースの表面を傷つけることなく、極めて正確にバリを除去することができます。特に、精密射出成形部品や航空宇宙部品など、高い表面仕上げが要求される部品に適しています。

- 高効率

低温バリ取りプロセスは自動化設備に適しており、短時間で大量のワークを処理できるため、全工程が高速化し、生産効率が大幅に向上する。また、低温媒体粒子の耐久性により、交換頻度が減り、生産の継続性がさらに向上します。

- 環境保護と安全性

このプロセスでは有害な化学薬品を使用しないため、化学廃棄物の発生を避けることができる。従来の化学的または熱的バリ取り方法と比較すると、極低温デフラッシングは環境にやさしく、作業者にとっても安全です。また、低温環境は静電気や火花の発生を抑制し、潜在的な安全リスクを低減することができる。

- 幅広い適用材料

極低温デフラッシングプロセスは、プラスチックやゴム製品のバリ取りに適しているだけでなく、いくつかの柔らかい金属部品のバリも効果的に除去することができます。この幅広い適用性により、様々な産業分野、特に精密製造や需要の高い場面で重要なツールとなっています。

との比較 ナイロン・ポリアミド

似ている:

- 両者の主成分は同じで、どちらもポリアミド6(ナイロン6)製のサンドブラスト粒子であり、形状も円筒形または六面体で、物理的・化学的性質も基本的に同じである。

- どちらも低温環境に適応し、低温でも良好なバリ取り効果を維持できるため、特にゴム、射出成形部品、金属鋳物の加工に適している。

両者の構成や性能は同じだが、実用上の違いは主に以下の点に反映される:

- 適用設備

極低温脱脂メディアは通常、液体窒素極低温仕上げ機と組み合わせて使用されるが、ナイロン・ポリアミド脱脂メディアは常温バリ取りプロセスに適しており、使用される装置の種類も異なる。

- アプリケーションシナリオ

クライオジェニック・デフラッシング・メディアは、ゴム製品やプラスチックのような軟質材料の処理に適しており、特に医療機器部品や精密ゴムシールなどの熱可塑性プラスチックや熱硬化性プラスチックの処理に一般的です。ナイロン・ポリアミド系デフラッシング・メディアは、ステンレス鋼、アルミニウム合金、銅、チタンなどの金属や硬質材料の表面のバリ除去に適しており、一部の硬質プラスチックの表面処理にも使用できます。

- 動作温度

一方、ナイロンポリアミドは冷却装置を必要とせず、操作も比較的簡単である。

アプリケーション産業

- 航空宇宙

- 背景 航空宇宙産業では、部品の精度に対する要求が非常に厳しい。各パーツは、高温、高圧、強い振動などの過酷な環境下で適切に機能するために、極めて高品質な基準を満たす必要があります。航空機エンジン部品、航空機シェル、トランスミッションシステムなどの部品のバリ取りは、飛行の安全性を確保し、部品の寿命を延ばすための重要なステップです。従来のバリ取り方法では、部品表面に軽微な損傷を与えたり、材料を変形させたりする可能性があり、航空宇宙産業では受け入れられません。

- 効果 極低温バリ取り加工は、液体窒素の冷却効果を利用し、部品の幾何学的精度や構造強度に影響を与えることなく、部品表面のバリを脆くし、素早く脱落させる。この方法は、精密金属部品、複合材料、高強度合金の加工に特に適しています。部品の表面仕上げを向上させるだけでなく、微細構造への損傷のリスクも大幅に低減します。極低温バリ取り技術により、航空宇宙メーカーは製品の品質をより効果的に管理し、安全性能を確保することができます。

- 自動車製造

- 背景 自動車産業では精密部品の大量生産が求められ、特にエンジンやシール、電子制御システムの製造工程では、精度や機能に対する要求が極めて高い。例えば、エンジン内のシリンダー、シール、各種トランスミッション系部品は、摩擦の増加や密閉性の低下を避けるため、滑らかで完璧でなければならない。また、ライト、ダッシュボード、プラスチック・シェルなどの車内外部品も、製品の美しさと精度を維持するために、製造工程で発生するバリや余分なエッジを取り除く必要がある。

- 効果 極低温デフラッシングプロセスは、ゴムシールやプラスチック部品のバリを迅速かつ正確に除去することができ、従来の方法で生じる可能性のある表面損傷や微細構造へのダメージを回避することができます。部品全体の品質に影響を与えることなく、部品の形状や機能を完全に保持することができます。例えば、低温で処理されたゴム製シールは、バリ取り工程によって表面に損傷を与えることなく、シール性を確保することができる。さらに、極低温デフラッシング工程は、自動化装置によって生産効率を大幅に向上させ、自動車産業における大量生産のニーズに特に適している。

各種サイズのゴム製シール

- 3Dデジタル・エレクトロニクスと精密機器

- 背景 3Dプリンティング技術の発展に伴い、デジタル電子機器の製造では、工程精度に対する要求が高まっている。3Dプリント部品は通常、製造工程で微細なバリや余分なエッジが残ります。これらの微妙な欠陥は、部品の実際の機能や外観に影響を与える可能性があります。デジタル電子機器業界では、回路基板、ハウジング、その他の部品も、正常に動作し、耐用年数を延ばすために、精密なバリ取りを行う必要があります。

- 効果 3Dプリント部品の場合、低温処理によって、複雑な幾何学形状を破壊することなく、表面の微小な欠陥を確実に除去することができる。電子機器の製造工程では、低温バリ取りによって回路基板や電子部品のバリを除去することができ、従来のバリ取り方法で発生する可能性のある回路損傷や機能障害を回避することができる。また、低温バリ取り工程では化学残留物が発生せず、材料特性にも影響を与えないため、精密機器や電子製品の製造に非常に適しています。

クライオジェニックデフラッシングメディアは、その正確で効率的、かつ環境に優しい特性により、様々な産業の発展に強い推進力を注入してきました。液体窒素の冷たさがワークを包み込み、ナイロン粒子が優しくしっかりとバリを除去するとき、それはテクノロジーとアートの完璧な出会いのように思えます。航空宇宙の高み、自動車のスピード、エレクトロニクスの精度を目の当たりにし、現代産業に欠かせないパートナーとなった。これからの時代も、この不思議な媒体が工業生産に素晴らしい一章を刻み続け、私たちにより精密で美しい世界を創造してくれますように。