タイプII VS タイプIII:正しいプラスチックメディアの選び方

12月 3, 2024

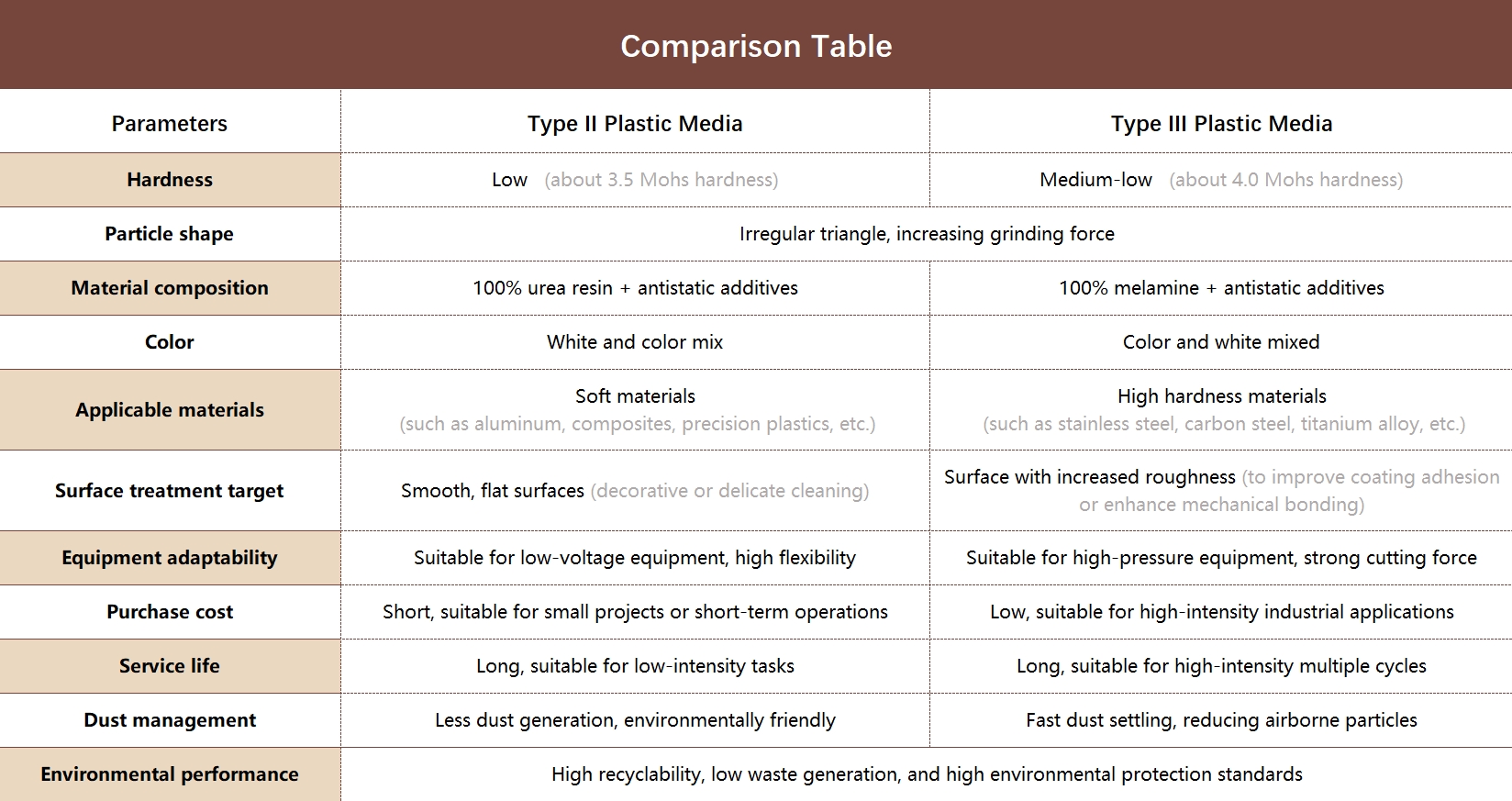

タイプIIプラスチック媒体とタイプIIIプラスチック媒体は、その優れた性能と汎用性により、特に繊細でデリケートな部品のサンドブラスト作業に広く使用されています。両者の違いは何ですか?さまざまな処理作業や材料に適した選択をするにはどうすればよいのでしょうか。

主な応用分野

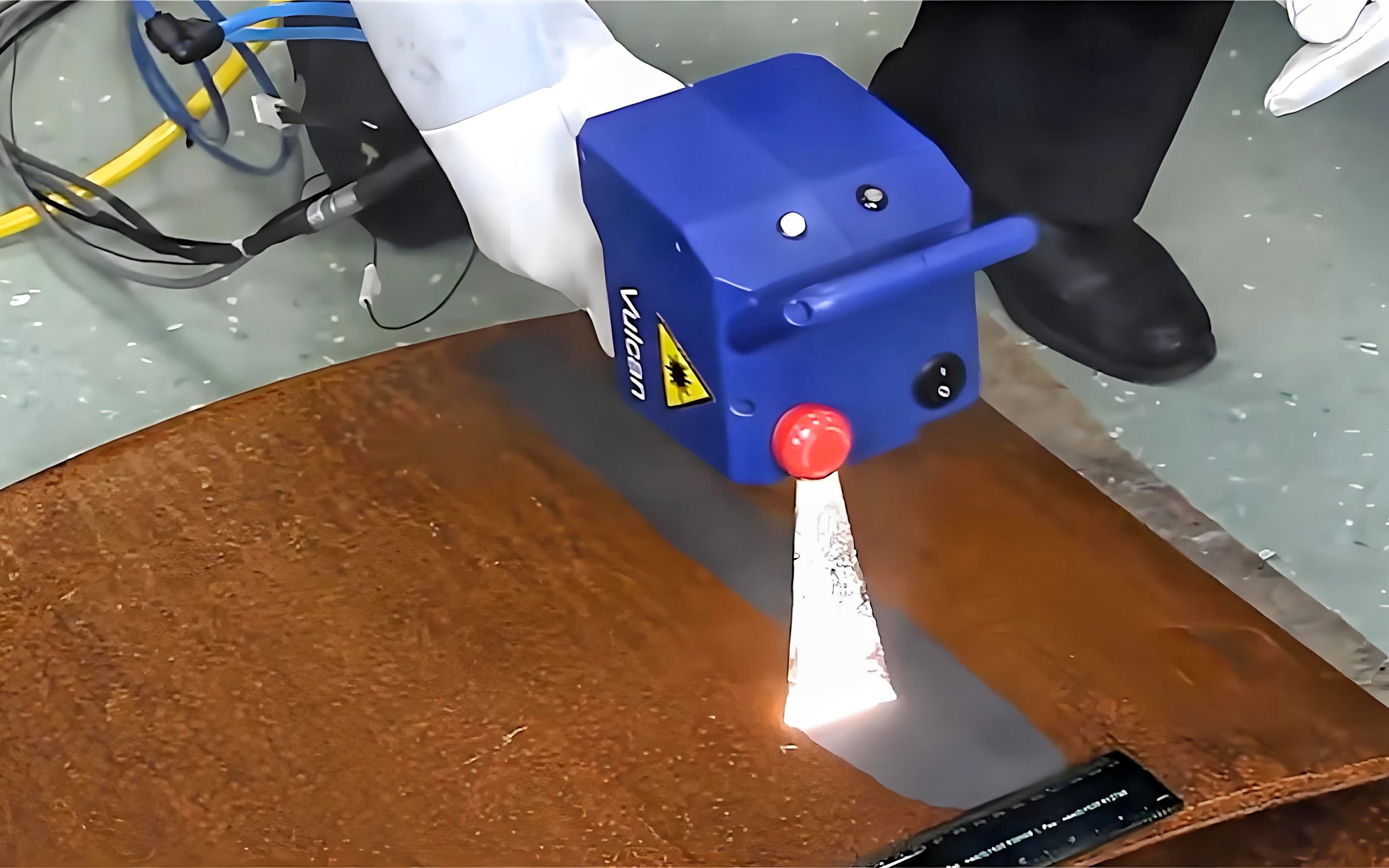

タイプIIIプラスチック・メディア

- 産業機器のメンテナンス

タイプIIIのプラスチックメディアは、硬度と切削力が高いため、鉄鋼設備や大型機械の表面を素早く洗浄することができ、メディアの消費頻度を減らしながら処理効率を向上させることができる。

- 自動車修理と部品再生

エンジン部品やシャーシ構造などの洗浄に優れた性能を発揮し、汚れを効果的に除去し、その後の塗装や組み立てに理想的な表面を作ります。

- ファイバーグラスと複合材のクリーニング

不規則な形状と小さなサイズは、これらの複雑な材料の取り扱いを容易にし、オーバーカットを防止しながら洗浄効率を確保する。

- ハイエンド塗装前処理

強力な切削性能により、粗面化作業を素早く完了し、その後のコーティングの密着性を大幅に向上させます。

タイプIIプラスチック・メディア

- 航空宇宙産業

タイプIIプラスチックメディアの低い硬度は、基材を傷つけることなく酸化被膜、古いコーティング、汚れを効果的に除去し、航空機の内部構造や軽金属部品の洗浄に理想的である。

- 電子部品および回路基板

硬度の高い研磨剤で起こりうる導電経路へのダメージを避けながら、デリケートな部分の汚れを優しく取り除く。

- 精密プラスチック部品と金型

正確には 滑らかさと機能性を維持しながら、金型と仕上げ面をきれいにする。

共通点

タイプIIプラスチック・メディアとタイプIIIプラスチック・メディアは、具体的な使用場面では異なるが、どちらもさまざまな素材に適している:

- ファイバーグラス

- アルミニウム

- 銅/真鍮

- プラスチック/ゴム

- 電子部品および回路基板

- その他の複合材料

主な機能

- 表面クリーニング: 表面の酸化膜、汚れ、古いコーティングを除去し、基板の純度を確保する。

- 表面の最適化: 表面のテクスチャーを調整することで、美観、機能性、後続コーティングの密着性を向上させる。

しかし、具体的な業務においては、お客様のニーズは、材料特性、コスト、環境要件など、より詳細な検討を伴うことが多い。私たちは、お客様の実情に応じた適切な選択ができるよう、これらについて詳しく説明します。

研磨メディアの選択要因

サンドブラスト作業では、適切な研磨媒体を選択することが、処理効果とコスト効率を確保する鍵です。以下の5つの核となる要素は、お客様に明確な参考方向性を提供します。

サンドブラストする材料

研磨剤の硬度、衝撃力、加工方法は、材料の種類によって要求が異なる:

ソフト素材

- 航空宇宙分野におけるアルミニウム部品の洗浄

- グラスファイバー製品の表面処理

- 精密プラスチック部品の除染など

(アルミニウム合金、複合材料、プラスチック部品など)表面は比較的柔らかく、衝撃によって損傷や変形を受けやすいため、穏やかな洗浄効果を得るには、硬度が低く衝撃力の小さい研磨材を選ぶ必要がある。

したがって、このような素材にはタイプⅡのプラスチックメディアが適している。硬度が低く密度が軽いため、表面の汚れや酸化膜を除去しながら、基材を損傷から守ることができる。

高硬度材料

- 産業機器の表面錆除去

- 大型構造部品の旧塗膜洗浄

- 耐摩耗合金部品の表面処理

(ステンレス鋼、炭素鋼、チタン合金など)は通常、強度と耐摩耗性が高く、表面の錆やコーティングは比較的頑固である。洗浄効率を高めるためには、より硬度が高く、よりシャープな粒子形状の媒体を使用する必要がある。

タイプIIIのプラスチックメディアは、プラスチックメディアの中で最も硬度が高く、その鋭角的な粒子は、高い処理効率を維持しながら、頑固なコーティングや錆の層を素早く洗浄することもできる。

概要

材料の特性により、被加工物の安全性と加工精度を確保するため、柔らかい材料にはタイプIIを優先することを推奨する。一方、硬度が高く頑固に汚染された表面には、タイプIIIのプラスチックメディアが適しており、作業効率を大幅に向上させることができる。

表面仕上げ

サンドブラストの中核的な目標の1つは、加工物の表面仕上げを調整することです。さまざまな洗浄または加工作業では、表面粗さに対する要求が異なり、これは研磨媒体の選択に影響します。

粗い表面

- 塗膜の長期的な密着性を確保するための塗装前の表面前処理。

- 産業機器や大型ワークの表面粗面化。

- 接着性能を向上させるための接着部品または溶接面の処理。

工業用途の中には、コーティング材や接着材を確実に密着させるために、より高い表面粗さが要求されるものもある。そのような作業では、より強い切削力を持つメディアを選択する傾向がある。タイプIIIは通常、角ばった粒子形状をしているため、より強い衝撃力と切削能力を持ち、素早く表面粗化を達成し、接着力と機械的結合力を向上させることができる。

滑らかな表面

- 光学機器部品の洗浄と研磨。

- 精密プラスチックまたは複合部品の装飾処理。

- 電子部品または薄肉ワークピースのためのファインサンドブラスト。

外装装飾や精密機械加工部品の場合、顧客は通常、視覚効果を高めたり、機能要件を満たすために、滑らかで均一な表面を求める。そのような場面では、衝撃が少なく摩耗の少ないメディアの使用が好まれる。タイプⅡのプラスチック・メディアが適している。その穏やかな作用は、ワークピース表面の完全性と平滑性を維持しながら、表面の汚染物質を除去することができる。

概要

きれいで滑らかな表面を得ることが目的であれば、特に外観や表面の完全性に対する要求が高いワークピースにはII型が適しており、機能的な要求を満たすために粗さを大きくすることが目的であれば、切削能力の高いIII型の方が適している。

既存設備との互換性

研磨媒体の選択は、ワークピースの要件だけでなく、既存のサンドブラスト装置の適合性にも依存する。装置の種類、ブラスト圧力、ノズルの形状などは、サンドブラスト効果と媒体の耐用年数に影響を与える可能性があります。

低圧装置

一般的に、プラスチック研磨材のような軽いメディアの処理に適しています。このタイプの装置は、ノズルの耐摩耗性に対する要求は低いが、媒体の柔軟性と形状安定性により依存する。

タイプII研磨剤は比較的密度が低く(約1.48~1.52g/cm³)、不規則な三角形の粒子形状により、サンドブラスト中に表面に均一に作用するため、装置出力圧力が制限される小型または携帯用サンドブラスト装置に特に適している。

高圧装置

高硬度、高密度の媒体を扱うように設計されているため、頑固なコーティングや錆に十分な衝撃力を与えることができるが、ノズルや装置内壁にはより高い耐摩耗性が要求される。

III型プラスチックメディアは、高圧サンドブラスト装置(特に高硬度ノズルを備えた装置)に非常に適している。それは強い衝撃の下で角の粒子の切断の性能を十分に与えることができ、より耐久力がある。長時間の高圧作業でも完全性と作業効率を維持できる。

概要

一方、III型は高圧環境下で高い洗浄能力を発揮し、工業用機器や高負荷の作業に適している。

コスト要因

コストは、研掃材を選択する際の重要な考慮事項です。サンドブラストのコストには、研磨剤の購入価格だけでなく、耐久性、リサイクル性、装置やワークピースへの潜在的な影響も含まれます。

調達コスト

II型もIII型も製造コストは比較的低く、市場価格は競争力がある。その違いは、タイプIIは特にコスト重視の中小企業や一回限りのプロジェクトに適していることである。タイプIIIは一般に、ハイエンドの産業用途で高い費用対効果を発揮する。

耐用年数

耐久性のある研磨材は何度もリサイクルできるため、1回の洗浄にかかるコストを削減できます。タイプIIIは、硬度と靭性が高いため、タイプIIよりも耐摩耗性が著しく優れており、サイクルの多い産業シーンに適しているため、長期的にトータルコストを削減することができます。

関連費用

設備のメンテナンス費用、粉塵対策、不適切な使用によって生じたワークピースの損傷に対する補償費用を含む。

タイプIIプラスチックメディア:

- 機器の摩耗が少なくなれば、ノズルやパイプの交換頻度を減らすことができる。

- 粒子が軽いため、スプレー工程で発生する粉塵が少なく、粉塵管理コストを削減できる。

タイプIIIのプラスチックメディア:

- 高圧装置での性能が向上。プラスチックメディアの中で最も硬度が高いが、ノズルや装置内壁の摩耗が少なく、メンテナンスコストを節約できる。

- 粒子が重いと輸送や保管のコストが高くなる可能性があるが、同時に散布後の空気中の浮遊粉塵の量を減らすことができ、作業環境の最適化に役立つ。

概要

コスト面では、これら2つのメディアは同等であり、どちらも経済的で、その後の使用においても耐摩耗性があり、長期的には費用対効果が高い。

環境問題

研磨媒体のリサイクル性、粉塵排出、環境への潜在的汚染リスク、法規制の遵守などが含まれる。

リサイクル性

環境に優しい研磨材は、廃棄物処理の頻度とコストを削減するために、高いリサイクル能力を持つべきである。タイプⅡのプラスチックメディアとタイプⅢのプラスチックメディアはいずれもリサイクル可能であり、複数回使用する際の破損率が低いため、リサイクル効率が大幅に向上する。

粉塵管理

過度の粉塵は作業環境に影響を与えるだけでなく、作業者の健康を損なう恐れがある。したがって、研磨剤の形状、密度、耐久性が粉塵レベルに直接影響する。

タイプII粒子は密度が低く、形状が不規則であるため、散布時に発生する粉塵が少なく、残留物がなく、廃棄処理が簡単である。

タイプIIIの粒子は密度が高く、形状がより規則的であるため、噴霧工程で発生する粉塵は速やかに沈降しやすく、空気中の浮遊粒子濃度を大幅に低減し、粉塵が作業員の健康に及ぼす潜在的な脅威を低減する。

規制遵守

各地域の環境規制では、産業活動の排出基準について厳しい要件が定められています。適合する研磨材を選択することで、企業が直面する法的リスクを軽減することができます。

タイプII廃棄物は主にプラスチック基材で構成されており、一元的にリサイクル・再利用することができる。標準化された処理は、マイクロプラスチック汚染のリスクを軽減することができる。

タイプIIIは無毒無害で、マイクロプラスチックのリスクはわずかである。全体として厳しい環境基準を満たすことができ、特に欧米市場で人気がある。ハイエンドの環境保護プロジェクトに推奨されることが多い。

概要

環境性能の面では、II型は短期間の軽作業に適しており、粉塵の発生が少ないため、作業環境に対する要求が厳しい企業に適している。一方、III型は耐久性が高く、廃棄物の発生が少ないため、長期的な環境利益を追求する産業プロジェクトに適している。企業は、作業の強度と環境コンプライアンス要件に基づいて、最適なメディアを選択する必要がある。

ケースの概要

背景

産業機器メーカーは、琢磨時の発塵を抑え、部品品質を維持しながら消耗品の寿命を延ばすという重要な課題に直面しています。従来の研磨メディア(ガラスビーズなど)は、平滑な研磨効果を得ることはできますが、破片化率が高いため、消耗品の交換頻度が高くなり、全体的なコストが高くなります。

課題だ:

- 環境への配慮:従来のメディアは多くの粉塵を発生させ、作業員の健康や環境コンプライアンスに影響を与える。

- 耐久性:既存の研磨材は、高強度研削では寿命が限られており、頻繁に交換する必要があります。

- 経済性:交換頻度の増加は運転コストの増加に直結する。

解決策

何度もテストを重ねた結果、顧客は以下の特徴を持つタイプⅡのプラスチック研磨メディアを選んだ:

- 不規則な三角形の粒子設計は、粉砕効率と被覆率を向上させることができます。

- 硬度が低く、部品表面への潜在的な損傷を低減。

結果

- 30%より長い消耗品寿命:ガラスビーズメディアに比べ、25%は発塵率が低く、メンテナンスの手間が省けます。

- 15%の方が総コストが低い:消耗品の交換頻度が減り、生産効率が向上する。 [1]

- 環境規制の遵守:お客様はOSHA基準の粉塵排出要件をクリアし、従業員の健康保護を強化しました。

アプリケーションのシナリオ:

ある航空機整備会社では、航空機エンジン部品や複合材表面の洗浄にタイプIIIのプラスチック研磨剤を使用しています。その目的は、変形や過熱の問題を引き起こすことなく、材料の完全性を維持しながらコーティングや不純物を除去することです。

使用研磨剤: III型メラミン12~16メッシュ(1.7~1.2mm)、細かいクリーニング作業用。

クリーニングの対象:

- 航空機用複合材:表面の古いコーティングや腐食シール剤を除去する。

- アルミニウム合金部品:腐食層を除去し、平滑な表面を保つ。

結果

- 30%で洗浄時間を短縮 [2] 従来のガラスビーズ法に比べ、表面仕上げの一貫性が大幅に改善された。

- 基板に変形や熱応力は生じない。

- MIL-P-85891規格(軍用コーティング剥離規格)に適合。

カスタマイズされたサンドブラストソリューションを今すぐご利用ください!

当社は、お客様が最適なサンドブラスト材料を的確に選択できるよう、無料の専門家相談サービスを提供しています。

お客様のサンプルをお送りいただくだけで、お客様の特定のニーズに従って試験を行い、最適なサンドブラスト材料(単一または組み合わせ)を推奨いたします。

さらに、私たちは、あなたが効果をテストし、あなたが正しい選択をすることを確認するために、少量のサンプルトライアルをサポートしています。

当社の製品についてもっと知りたいですか?ご連絡先をお聞かせください!

同時に、当ウェブサイトのブックマークもお忘れなく。ブログを定期的に更新し、サンドブラスト作業をより効率的で優れたものにするための業界情報と実用的なヒントをお届けします。

リンクをクリック までご連絡ください!

[1] エクストルーデ・ホーネのウェブサイトからの適用事例分析

[2] クレーマー・インダストリーズ社の公式サイトに掲載されているケースによると