さまざまな素材の表面仕上げソリューション

10月 24, 2024

表面仕上げは現代の製造業において重要な工程であり、製品の外観や品質を向上させるだけでなく、機能性や耐久性も高めることができる。今日の様々な産業において、表面処理技術は、金属、プラスチック、ガラスなどの様々な材料に対して広く使用されている。というのも、材料の物理的・化学的性質が異なれば、処理中に遭遇するその他の課題や要件も異なるからです。そのため、仕上げ方法を選択する際には、耐摩耗性、耐腐食性、美観の向上などの要件を確実に満たすことができるよう、材料固有の特性を考慮する必要があります。この記事では、金属、プラスチック、ガラスという3つの一般的な材料の表面仕上げソリューションを探り、それぞれの違いと具体的な適用シナリオについて説明する。

素材間の違いと課題

材料特性の概要

- 金属だ: 金属材料はその高い強度と硬度で知られている。よくある問題としては、表面の酸化、錆、機械的損傷などがある。特に過酷な環境では、金属表面は酸化反応を起こしやすく、耐用年数や美観に影響を与えます。

- プラスチックだ: プラスチック素材は柔軟性と化学的安定性に優れているが、表面に傷がつきやすく、静電気が蓄積しやすい。プラスチックは加工時の温度に敏感で、高温になると材料が変形し、性能に影響を及ぼすことがある。

- ガラスだ: ガラスは硬くて脆いため割れやすく、マイクロクラックが入らないよう細心の注意を払って加工する必要がある。また、ガラスの透明度も、キズがあると外観や機能に影響を及ぼす可能性があるため、加工時に重視しなければならない指標である。

金属の酸化は一般的な問題

表面処理の課題

- 金属だ: スケールや錆を除去する場合、表面の平滑性と構造的完全性をいかに確保するかが重要な課題となる。処理方法を適切に選択しないと、金属表面にダメージを与え、その後の塗装や使用に影響を及ぼす可能性がある。

- プラスチック: 高温、化学薬品、機械的加工による表面損傷は、特に脆い材料では避ける必要がある。プラスチックへの熱影響や機械的ストレスを軽減するために、適切な仕上げ工程を選択する。

- ガラスだ: ガラス表面の処理では、マイクロクラックや傷を避け、透明度に影響が出ないようにする必要がある。ガラスの種類によって、最終製品の品質を保証するために適切な仕上げ方法を選択する必要があります。

仕上げのニーズと目標

仕上げ加工は、製品の美観を向上させるだけでなく、耐摩耗性、耐食性、耐衝撃性など、素材の機能性を向上させることも目的としています。加工方法と材料を合理的に選択することで、製品の複数の目標を達成することができ、顧客により良いサービスを提供することができます。

- 金属さまざまな産業における仕上げのニーズ

- 自動車製造業

で 自動車産業では、過酷な条件下での長期使用を保証するため、材料の耐摩耗性、耐食性、耐衝撃性を高める仕上げ技術が求められている。特に沿岸部や高湿度環境では、耐食性が不可欠である。ボディやシャーシの鋼材は通常、環境に長期間さらされることによる腐食を防ぐため、サンドブラスト、研磨、コーティングを施す必要がある。また、金属表面の平滑度は空力性能にも影響するため、スポーツカーのような高級車の製造では、表面処理の精度に対する要求も非常に高い。

仕上げ後の車体表面

- 建設・インフラ

建築業界、特に高層ビルや橋梁などの構造物では、躯体やカーテンウォール、外装に金属を使用することが多く、鋼材表面の防錆処理に注目が集まっている。建築物の外壁に使用される金属パネルは、耐候性だけでなく、微細な表面処理によって抗酸化性を高め、長期的なメンテナンスコストを低減することが求められている。素材の視覚効果と機能性を高めるため、アルマイト処理とサンドブラスト処理が建築業界で広く使われている。

- 航空宇宙

航空宇宙分野では、金属材料に対する要求が極めて厳しい。航空機の機体は通常、軽量のアルミニウム合金やチタン合金で作られており、軽量性を確保しつつ、極めて高い耐酸化性と強度が求められます。そのため、航空宇宙分野では、機体表面の耐摩耗性や耐食性を確保するために、アルマイト処理や精密サンドブラスト処理を施し、機体の長寿命化を図ることが多い。また、飛行中の風の抵抗を減らし、燃費を向上させるため、仕上げ後の表面は滑らかで均一でなければならない。

- プラスチックさまざまな産業における仕上げ要件

- エレクトロニクス産業

家電製品の急速な発展に伴い、プラスチック素材が広く使用されるようになり、軽さや強い可塑性といった利点が製品にもたらされるようになった。しかし、製品の外観に対する消費者の要求は高く、プラスチック表面の仕上げが特に重要になっている。携帯電話やノートパソコンなどの電子製品の外装では、サンドブラストや化学処理などの技術により、表面の平滑性、耐摩耗性、防指紋性を効果的に向上させることができ、長期使用後も製品の高い仕上がりと高級感を維持することができる。同時に、プラスチックには一定の柔軟性と耐衝撃性があるため、表面処理方法もその材料特性に合わせ、高温や過度の摩擦によるプラスチックの変形を防ぐ必要がある。

- 医療機器

医療機器に使用されるプラスチック部品には、通常、極めて高い表面仕上げと抗菌性が要求されます。特に、手術器具や医療機器のシェルの加工では、細菌付着のリスクを低減するため、表面が滑らかで完璧でなければなりません。サンドブラストと低温バリ取り技術は、材料の無毒性と無菌性を維持しながら、微小なバリを効果的に除去し、医療機器の表面精度を確保することができます。さらに、医療産業におけるプラスチック仕上げは、頻繁な消毒や洗浄の際にも機器が安定した性能を維持できるよう、厳しい規制基準を満たす必要もあります。

- 自動車内装部品

自動車内装部品の製造において、プラスチック材料は耐摩耗性、耐久性、美観の要求を同時に満たす必要がある。例えば、ドアハンドルやダッシュボードなどの部品は、高頻度の使用にも耐えるだけでなく、上質な外観や質感が求められます。サンドブラストは、プラスチック内装部品に高品質の表面テクスチャを与え、美観を向上させ、後続のコーティングの密着性を高めることができます。低温バリ取り技術は、部品の精度を効果的に確保し、製品の耐用年数に影響する加工中の変形や欠陥を回避します。

- ガラス各業界の仕上げ要件

- 装飾品・家具産業

装飾芸術や高級家具デザインにおいて、ガラスの美観とカスタマイズ性は非常に高い。微細なサンドブラスト・エッチング技術により、ガラスの表面に複雑な模様を彫刻し、独特な装飾効果を生み出すことができる。同時に、物理的な研磨はガラス製品に高い鏡面効果を与え、室内装飾の高級感と芸術的な雰囲気を醸し出すことができる。

エッチング建築ガラスカーテンウォール

- 自動車産業

自動車産業におけるガラスへの要求は、主に安全性と光学性能に重点が置かれている。フロントガラスや窓ガラスには高い耐衝撃性と耐傷性が求められるため、物理的研磨や化学処理によってこれらの特性を向上させる必要がある。同時に、ドライバーのクリアな視界と運転の安全性を確保するため、仕上げ工程でガラスの透明性と光学的一貫性を保証する必要がある。さらに、自動車ガラスの装飾と機能設計において、サンドブラスト・エッチングはブランドロゴや個性的なデザインのカスタマイズ加工にも広く使用されています。

- 建設業界

現代の建築物では、ガラスカーテンウォールやガラス窓が広く使われている。ガラス素材の表面処理に求められるのは、美的なデザイン要件だけでなく、機能的な考慮事項でもある。建築用ガラスは通常、様々な環境下での耐用年数を確保するため、耐傷性、耐紫外線性、耐衝撃性を高めるサンドブラスト、エッチング、化学研磨が必要である。同時に、建築物の照明効果や視覚効果に影響を与えないよう、ガラスの透明度と仕上げも一定でなければならない。

金属の表面仕上げ方法

金属表面の特性と処理要件

金属表面の仕上げには通常、酸化物の除去、防錆処理、仕上げの向上が必要である。一般的な金属材料には、鋼、アルミニウム、銅、ステンレス鋼などがある。異なる金属については、適切な処理方法を選択することが特に重要です。

一般的な仕上げ方法

- 機械研磨: 機械的な方法で表面の平滑性を向上させ、ほとんどの金属に適しています。機械研磨は、効果的に表面欠陥を除去し、製品の外観を向上させることができます。

- サンドブラスト: 高圧の砂流で表面を洗浄し、錆や酸化皮膜、バリを除去します。サンドブラスト工程は、セラミックビーズ、ガラスビーズ、酸化アルミニウムなど、さまざまな砂の材質に応じて選択でき、最良の効果を得ることができます。

- 電気メッキ: 化学的または電気化学的な方法で金属表面に保護層を形成し、腐食を防ぐ。電気めっきは金属表面の光沢を向上させるだけでなく、耐食性も高めることができる。

- 陽極酸化処理: 特にアルミニウムに適しており、表面に酸化皮膜を形成することで耐摩耗性と耐食性を高めます。アルマイト処理後、アルミニウム表面に形成される酸化皮膜は美しいだけでなく、それ以上の酸化を効果的に防止します。

アプリケーション・シナリオ

- 自動車産業: 車体鋼板の防錆処理と研磨により、滑らかで美しく、耐久性を確保。自動車表面の仕上げは、外観品質を向上させるだけでなく、耐用年数も向上させます。

- 建設業界: 建物外壁の鉄骨構造部分に防錆処理を施し、耐用年数を延ばす。仕上げ技術の応用により、建材の耐久性を高める。

- 航空宇宙 航空機胴体用アルミニウム合金の軽量・高強度加工と耐酸化処理の組み合わせ。航空宇宙製品にとって、表面処理は構造上の安全性と性能を確保するための重要なポイントです。

耐酸化処理を施した航空機の機体

プラスチックの表面仕上げ方法

プラスチックの表面特性と加工条件

一般的なプラスチック素材には、ABS、ナイロン、ポリプロピレン、ポリエチレンなどがある。プラスチックの表面は比較的柔らかく、機械的損傷や化学的侵食を受けやすいので、高温や過度の摩擦は避けるべきである。

一般的な仕上げ方法

- 低温バリ取り: 低温環境でプラスチックを硬化させ、余分なバリを除去し、部品の精度を確保する。射出成形部品によく使用される。低温バリ取りは、熱による材料の変形を効果的に防ぐことができる。

- サンドブラスト: マイルドサンドブラストは、プラスチックの表面を粗くして、その後のコーティングまたは接着を改善するために使用できます。適切なサンドブラスト材料を選択することで、プラスチック表面の接着を最適化できます。

- 化学処理: 化学溶剤を使って表面を処理することで、プラスチックの密着性を高める。溶射やメッキが必要なプラスチック部品によく見られる。化学処理は効果的に表面特性を向上させることができるが、使用する化学薬剤の量を注意深く管理する必要がある。

アプリケーション・シナリオ

- 電子製品シェル: 携帯電話やノートパソコンのシェル加工など、高い光沢と心地よい手触りを追求。表面加工技術の応用により、電子製品の外殻を美しく、耐久性のあるものに仕上げます。

- 医療機器: 手術器具やシェルの仕上げは、滑らかで欠点がなく、無菌で洗浄が容易でなければなりません。医療機器にとって、表面仕上げの厳格な基準は、安全性と衛生を確保するための鍵となります。

- 自動車内装部品 ドアハンドルやダッシュボードなど、美しさを保ちながら耐摩耗性や耐久性が求められるものです。自動車内装の仕上げは、乗り心地を向上させるだけでなく、製品の市場競争力を高める。

電子製品シェル

ガラスの表面仕上げ方法

ガラスの表面特性と加工条件

一般的なガラスの種類には、普通の板ガラス、強化ガラス、低鉄ガラスなどがある。ガラスは硬度は高いが脆い。そのもろい性質から、ひびや傷を避けながら表面の完全性と平滑性を仕上げの際に確保する必要がある。

一般的な仕上げ方法

- サンドブラストとエッチング: カスタマイズされたパターンやロゴの処理に使用され、建築装飾、アートワーク処理などに広く使用されています。サンドブラストとエッチングは、繊細なパターン効果を達成し、ガラス製品の芸術的価値を高めることができます。

- 化学研磨: 化学溶剤は、表面欠陥を除去し、透明性と表面平滑性を向上させるために使用され、光学ガラスでは一般的に使用されている。化学研磨は光学ガラスの品質を向上させる有効な手段です。

- 物理的な研磨: 機械的な手段を用いてガラス表面を精巧に研磨し、鏡面効果を得る。物理的研磨は、製品の光学性能を保証するために、高級ガラス製品に広く使用されています。

アプリケーション・シナリオ

- 建築用ガラス: 窓ガラスや間仕切りガラスなどでは、傷に強い表面処理と透明性の維持が求められることが多い。建築用ガラスの仕上げは、建物の美しさと性能に直接影響します。

- 自動車用ガラス フロントガラスや窓ガラスには、運転の安全性を確保するために耐衝撃性と耐傷性が求められます。自動車ガラスの仕上げは、運転の安全性と乗客の快適性を保証します。

- 装飾的なアートガラス: インテリアデザインや建築装飾において、ガラスエッチングはカスタマイズされた装飾効果を得るために使用される。完成したアートガラスはデザインの独自性を高めるだけでなく、空間にロマンチックな雰囲気を添える。

パーティション・ガラス

表面仕上げにおける材料選択

異なるサンドブラスト材料は、異なる基材および処理要件に適しています。一般的なサンドブラスト材料は、セラミックビーズ、ガラスビーズ、酸化アルミニウム、プラスチック砥粒の4種類です。

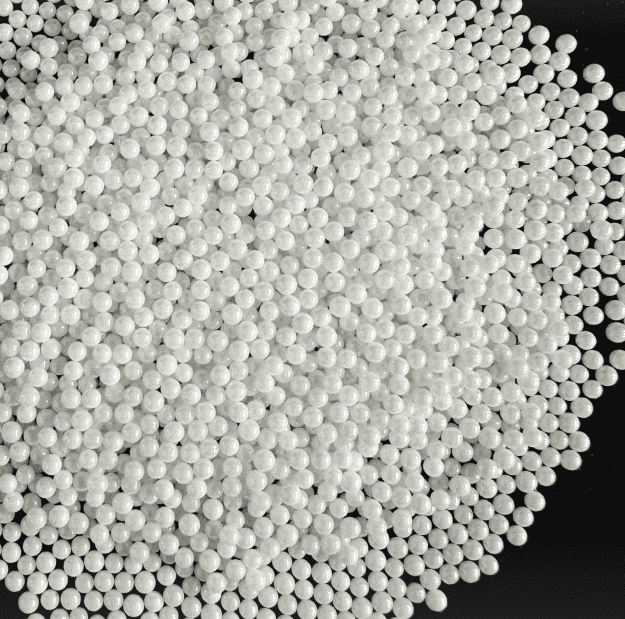

- セラミック・ビーズ

セラミックビーズは高性能サンドブラスト媒体で、通常は高温で焼結したボーキサイトから作られます。硬くて耐摩耗性があり、金属表面のバリ取り、研磨、クリーニングに適しています。

主な利点は、粒子径が均一であるため、表面の平滑性と光沢を効果的に改善できることである。また、セラミックビーズは耐用年数が長いため、頻繁な交換のコストを削減できる。

セラミックビーズは、航空宇宙、自動車製造、機械加工など、表面処理に特に厳しい要求がある産業に適しています。

- ガラスビーズ

ガラスビーズは、主に再生ガラスを粉砕して作られる比較的柔らかいサンドブラスト材です。その特性から研磨、表面平滑化に優れ、金属、プラスチック、ガラス表面の微細加工に適しています。

ガラスビーズの利点は、表面仕上げを維持しながら、表面の汚れや酸化膜を効果的に除去できることです。特に電子製品の筐体や装飾ガラスの加工では、ガラスビーズを使用することで製品の外観や品質を大幅に向上させることができる。また、ガラスビーズはサンドブラスト時の基材へのダメージが少ないため、デリケートで繊細な素材の加工に適しています。

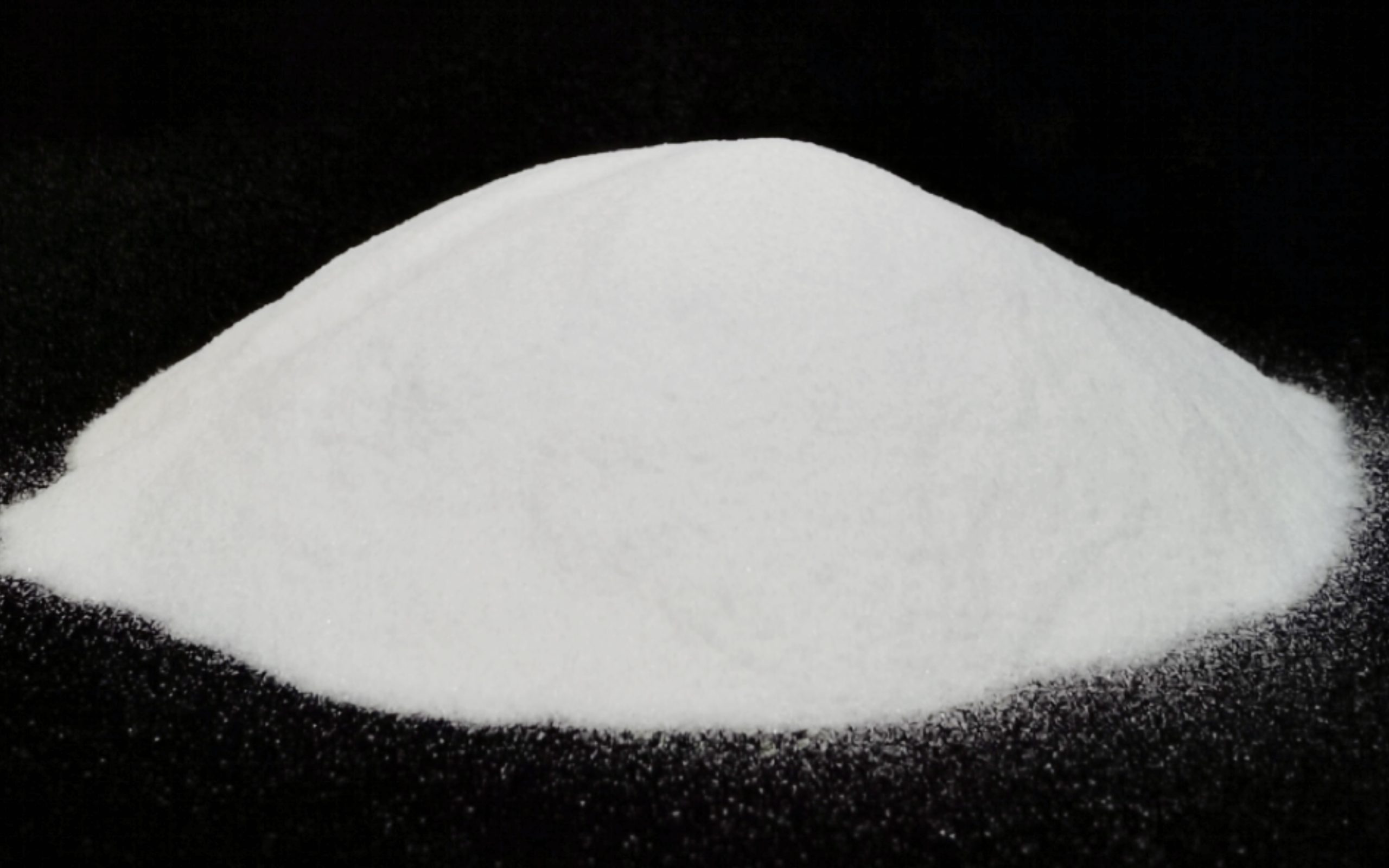

- 酸化アルミニウム

酸化アルミニウムは高硬度のサンドブラスト材料で、通常は粗い表面処理に使用されます。その優れた切削性能により、錆、酸化物、その他の表面欠陥の除去に理想的な選択肢となります。

酸化アルミニウムは、金属加工、自動車修理、建設産業で広く使用されています。強い耐摩耗性と長い耐用年数により、酸化アルミニウムは長期的に運転コストを削減することができます。

- プラスチック研磨剤

プラスチック・メディア-ナイロン砂

プラスチック研磨材は比較的新しいサンドブラスト材料です。経済的で軽量、無毒性であり、サンドブラスト工程中の基材へのダメージが最小限である。完成品の精度と美しさを確保できるため、医療機器、電子製品、自動車用アクセサリーの加工で特によく使われています。

プラスチック、アルミニウム合金、ステンレス鋼などの表面処理に適しています。材料本来の特性を維持しながら、表面のバリや不純物を効果的に除去することができます。

前述したように、表面仕上げは現代の製造業において重要な役割を果たしている。金属であれ、プラスチックであれ、ガラス素材であれ、このプロセスを通じて改善することができる。その外観と機能性。酸化アルミニウムやセラミック砂などのサンドブラスト媒体の助けを借りて、精密な表面処理を達成できるだけでなく、錆の除去、スケール除去、コーティングの除去においても大きな効果を得ることができます。今後、表面処理技術の絶え間ない進歩と材料に対する需要の多様化に伴い、サンドブラスト媒体の選択と応用はさらに高度化、広範囲化し、各産業の革新と発展をさらに促進する。