表面仕上げ:サンドブラストで金型の品質を向上

11月 8, 2024

金型製造業はプラスチック、自動車、航空などの分野に広く貢献しており、その製品品質は各業界の生産効率や完成品の性能に直接影響する。金型は製造過程で複数の加工工程を経るが、それでも表面の粗さ、微小なバリ、脱型不良などの問題により、耐用年数や製品品質に影響を与える可能性がある。表面仕上げはこれらの問題を効果的に改善することができ、金型の仕上がりや耐久性を向上させるだけでなく、大量生産製品の一貫性を確保することで、製造業が高精度で高品質な生産目標を達成するのに役立ちます。

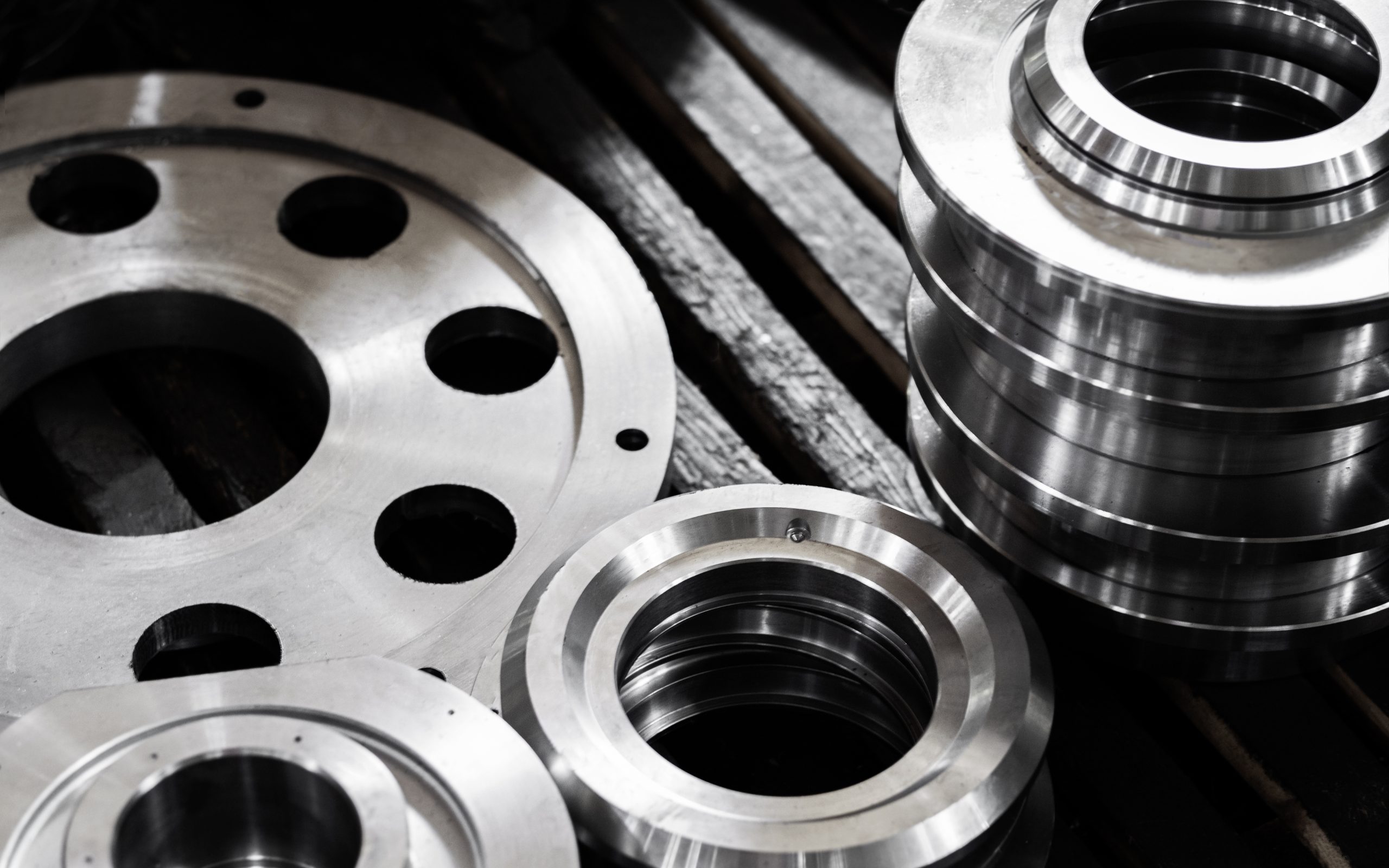

金型製造工程

金型製造工程は、精度、強度、表面性能を確保するために複数の工程に分かれています。以下は一般的な金型製造工程です:

- デザインと素材の選択: 最終製品の機能要件に応じて、設計者は金型の構造とサイズを決定し、硬度と耐摩耗性の高い金型材料(高硬度鋼や特殊合金など)を選択する。金型は高温、高圧、繰り返しの使用に耐える必要があるため、材料の選定は非常に重要である。

- 大雑把な処理: 金型材料は、旋盤加工やフライス加工などの基本的な加工工程を経て、予備的な形状や大きさを形成する。この段階の目的は、金型を最終的な輪郭に近い形に加工することで、その後の細かい加工をより効率的に行えるようにすることである。

- 熱処理: 材料の硬度や耐疲労性をさらに向上させるために、金型にはしばしば熱処理(焼入れや焼戻しなど)が施される。これらの処理により、高温環境下で材料内部の結晶構造が再編成され、金型の耐摩耗性や圧縮性が向上し、寿命が延びる。

熱処理

- 仕上げ: 仕上げ段階には、主に研削、ワイヤーカット、放電加工などが含まれ、金型の寸法精度と表面仕上げが使用要件を満たすようにします。これらの工程は粗さを減らすことができますが、それでも表面に小さな加工痕が残ることがあり、より高い仕上げ要件を満たすためにはさらなる処理が必要になります。

- 表面処理(サンドブラストによる表面仕上げなど):金型が最終的に形成された後、その表面特性を改善するためにサンドブラストなどの表面処理工程が使用されます。表面処理によって、金型表面は理想的な平滑性、耐摩耗性、一貫性を得ることができ、スムーズな成形と長寿命化の要求を満たすことができる。

最終型

なぜ表面仕上げが必要なのか?

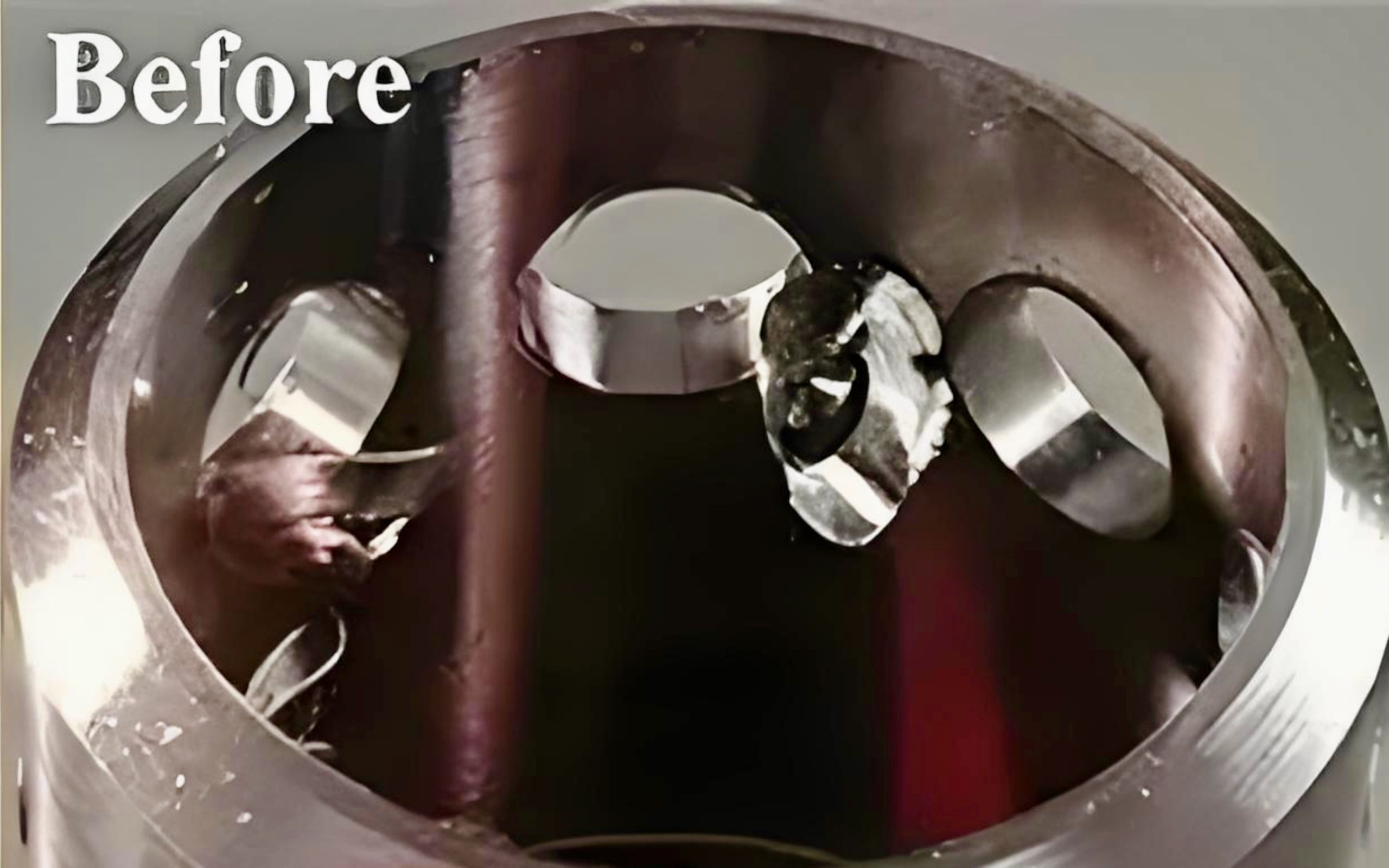

金型製造は複数の工程を経ていますが、実際に使用する際には、表面上の欠陥や機能的な要求がまだ残っているため、使用前に金型をさらに仕上げる必要があります。以下はその主な問題点である:

- 小さなざらつきと加工痕: 表面仕上げによって金型表面の平坦度が大幅に改善されたとしても、加工精度や材料の制約により、表面に微細な加工痕が残ることがあります。このような微細な凹凸は、金型の耐摩耗性に悪影響を及ぼし、生産工程での製品品質が不安定になる原因となります。

- 脱型性能要件: 金型表面の平滑度は、製品の脱型効果に直接影響します。金型によっては表面の平滑度が十分でない場合、成形品を脱型する際にキズやジャムなどの問題が発生することがあります。適切な表面仕上げを行うことで、金型表面を滑らかにすることができ、製品の脱型がスムーズになり、生産効率が向上します。

- 表面硬化と耐摩耗性の要件: 金型は高頻度の繰り返し使用に耐える必要があるため、表面の耐摩耗性が求められます。表面仕上げにより、金型表面の硬度をさらに向上させることで、金型の寿命を延ばし、交換頻度やメンテナンスコストを削減することができます。

- 一貫した表面品質: 金型は、大量生産時に各バッチの製品の表面品質を一定に保つ必要があります。仕上げ加工は、小さな加工ミスをなくし、金型表面をより均一にすることで、生産の安定性と製品の一貫性を確保することができます。

表面仕上げがもたらす効果

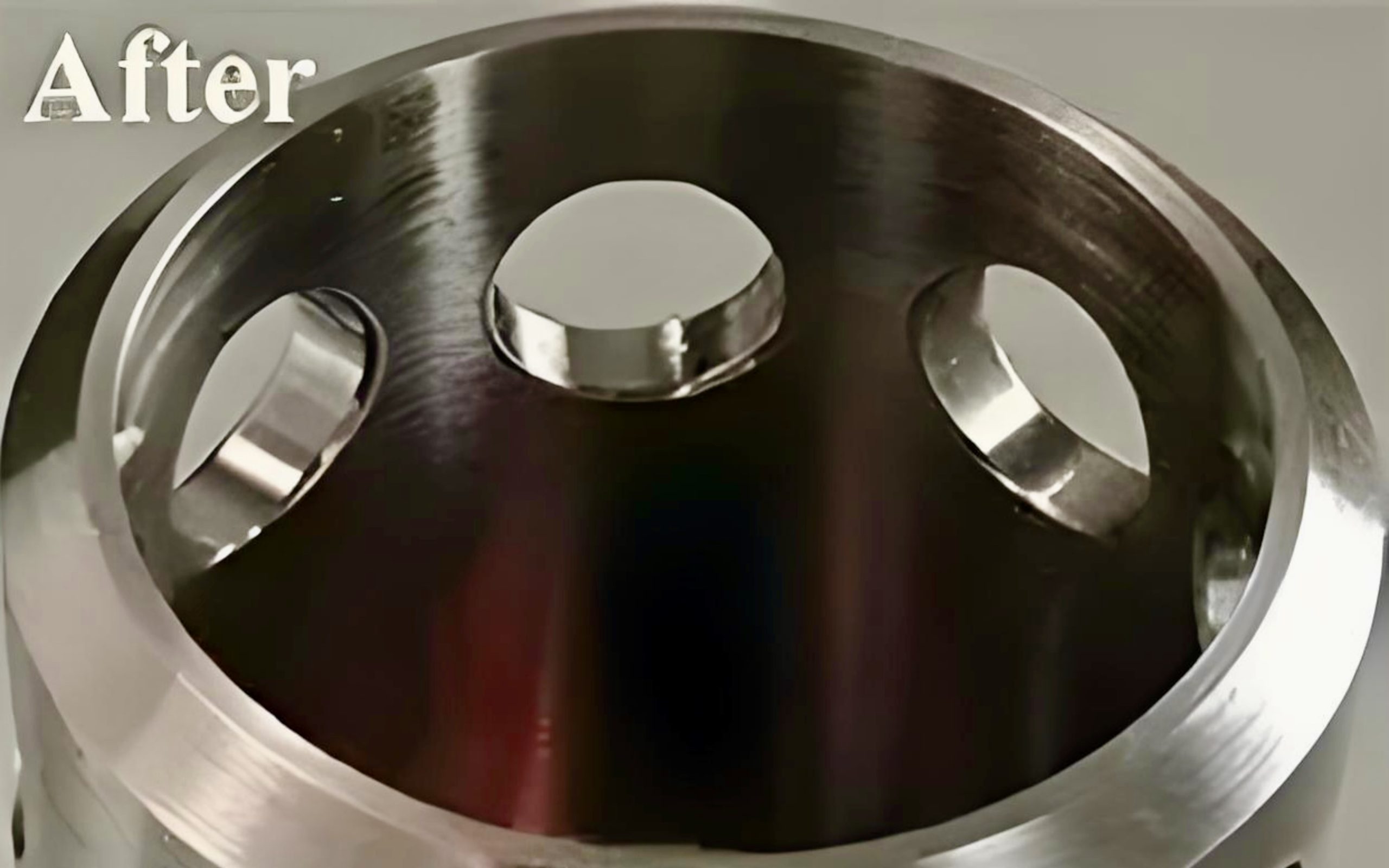

金型の耐久性向上

仕上げ後の金型表面は耐摩耗性が向上し、高頻度の生産環境に対応でき、金型の耐用年数を大幅に延ばすことができる。特に、高精度、高強度の金型を生産する場合、表面仕上げは効果的に金型の磨耗率を低下させ、交換頻度を減らし、生産コストを削減することができる。

表面仕上げの改善

仕上げは、金型表面の小さな欠陥や加工跡を効果的に除去し、より滑らかにすることができます。表面仕上げの改善は、金型の脱型性能を向上させるだけでなく、製品の表面をより均一で滑らかにします。これは自動車や電子製品の金型にとって特に重要で、製品の不良率を下げ、外観の品質を向上させることができる。

目立たないラフエッジ

防錆性能の向上

使用中、金型は環境中の水分や酸塩基性物質によって腐食されやすく、金型の寿命や性能に影響を与える。仕上げ加工は、金型表面に緻密な保護層を形成し、耐酸化性、耐腐食性を向上させることができ、特に航空、造船などの環境耐性の要求が高い産業に適しています。

製品品質の一貫性の確保

完成した金型は、大量生産において製品の表面品質に一貫性を持たせることができ、金型表面の違いに起因する完成品の欠陥を避けることができる。大量に生産される金型にとって、この一貫性は生産効率を大幅に向上させ、不良率や手直し時間を減らすことができる。

サンドブラスト仕上げの利点

金型製造業界では、サンドブラストによる表面仕上げは、低コスト、高効率、柔軟な制御方法のため、表面処理に広く使用されている。サンドブラスト処理は、コストと操作の容易さにおいて有利であるだけでなく、詳細な表面効果制御を達成することができる。

- 表面粗さの微調整

サンドブラストは、ミクロン単位の精度を実現するために、粒径の異なるメディアを選択することで、表面粗さを正確にコントロールすることができます。金型の表面精度が求められる場面では、サンドブラストは理想的な仕上がりを実現するための重要な工程です。

- 柔軟な表面効果

サンドブラスト媒体(セラミックビーズ、アルミナなど)のさまざまな組み合わせを通じて、サンドブラストは、さまざまな業界および製品のニーズを満たすために、艶消し、光沢、微細なテクスチャなどのさまざまな表面効果を達成することができます。金型製造における個別のニーズに対して、サンドブラストはより柔軟な表面処理方法を提供できます。

- 低コストで便利な操作性

レーザーや化学処理などの表面仕上げ工程と比較して、サンドブラストはコストが低く、大量生産および大面積や複雑な構造の表面処理ニーズに適しています。金型製造業界では、サンドブラストは処理効率を向上させるだけでなく、全体的な運用コストも削減するため、特にコスト重視の製造企業に適しています。

アプリケーション・シナリオ

金型製造業界におけるサンドブラスト表面仕上げの幅広い応用は、多くの業界における表面処理の問題を解決します。以下は、一般的な業界と応用事例で、サンドブラストが特定のニーズに対して鋳型の性能と生産効率をどのように向上させるかを示しています:

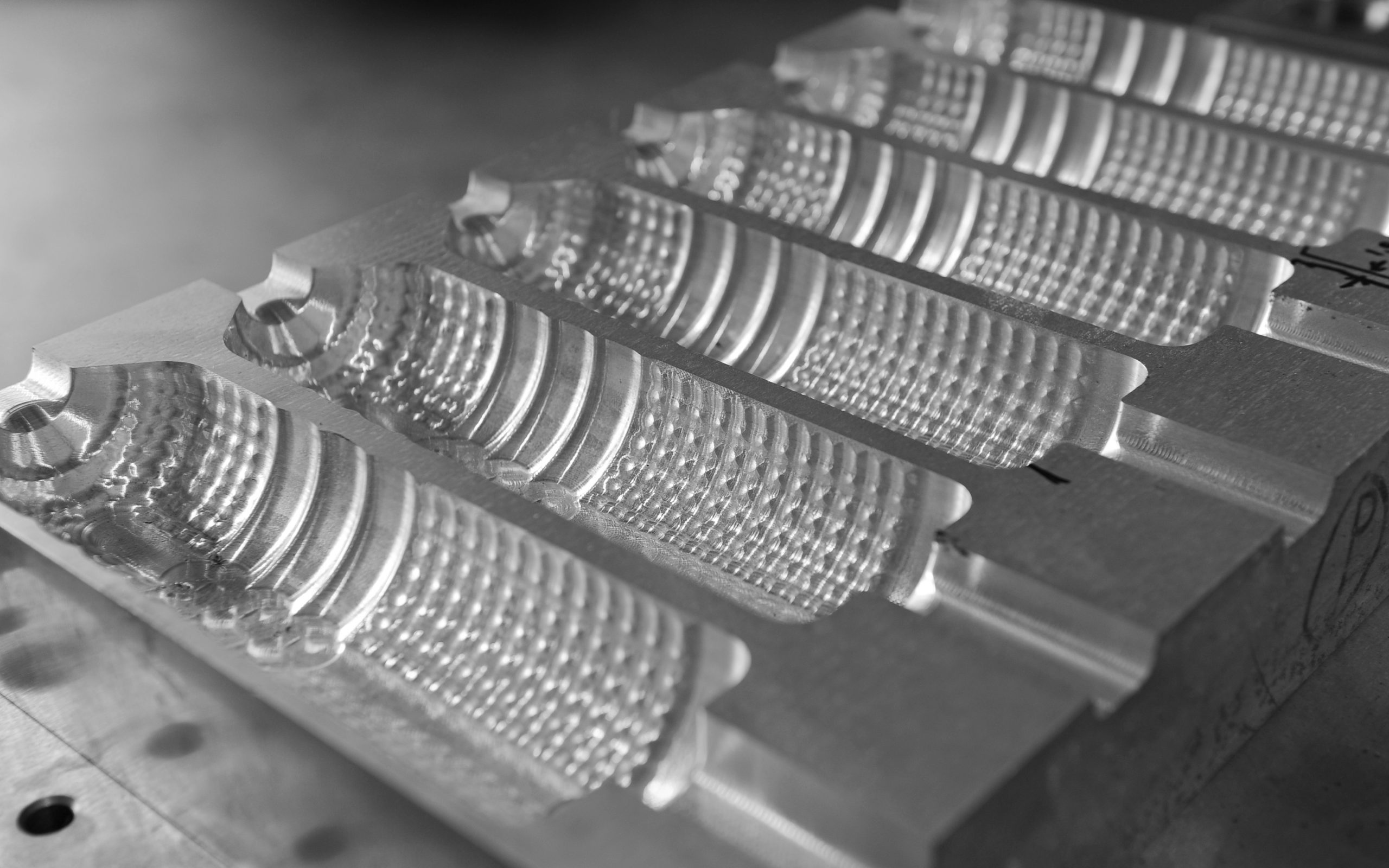

プラスチック製品用金型

プラスチック製品の金型の場合、サンドブラストによる表面仕上げは、金型表面に残ったバリや酸化物を除去するだけでなく、表面の粗さを減らし、仕上げ面をより滑らかにし、製品の美観と使用感を高めることができる。

サンドブラストは、さまざまな製品の外観要件を満たすために異なる媒体を選択することで、つや消しまたは高光沢の効果を得ることもできます。

これにより、プラスチック製品の表面の粗さを効果的に減らし、表面の光沢を向上させ、傷を減らし、プラスチック製品の全体的な感触と視覚効果を向上させます。

効果比較

電子製品用金型

電子製品の金型には高い表面品質が要求され、特に精密電子部品(携帯電話の筐体、ディスプレイ画面のフレームなど)の生産では、金型の平滑性と欠陥のなさが非常に重要である。

サンドブラストによる表面仕上げは、表面の軽微な欠陥を取り除くだけでなく、電気部品間の摩擦を減らし、製品全体の外観品質を向上させることができる。

電子ブランドの金型仕上げ工程では、適切なサンドブラスト媒体(セラミックビーズなど)を選択することで、サンドブラストを使用して金型表面の微細なバリを除去し、艶消しの視覚効果を得ることができます。金型の耐用年数を延ばすだけでなく、各電子部品の外観の一貫性を確保し、生産工程での不具合を回避することができます。

自動車用金型

自動車産業では、金型は高精度、高仕上げ、耐久性などの要件を満たす必要があり、特に外観部品(ボディシェル、バンパーなど)を製造する際にはその要求が厳しくなる。

サンドブラスト仕上げは、金型表面の微細なバリや酸化物を除去するだけでなく、金型の脱型性能を高め、製品表面の平滑性を確保することで、不良品を減らし、生産効率を向上させることができます。

自動車メーカーが大量のプラスチックシェル金型を生産する場合、サンドブラストで金型を仕上げることで、脱型時の傷を効果的に減らし、金型の耐摩耗性と耐用年数を向上させることができる。生産ラインの故障率が低下すれば、顧客満足度も当然大幅に向上する。

高度に洗練された完璧な車種が必要

航空宇宙機器用金型

航空製造分野では、金型の精度と耐久性に対する要求が非常に厳しい。サンドブラストによる表面仕上げは金型の耐摩耗性と耐食性を向上させることができ、特に航空機器用金型に有効である。サンドブラストにより、金型の耐高温性と耐食性を効果的に向上させ、金型の耐用年数を延ばし、不良率を下げることができる。

航空部品製造会社では、金型の耐摩耗性と耐食性を向上させるため、金型の表面処理にサンドブラスト技術が使用されている。サンドブラスト仕上げにより、高温および酸性環境における金型の性能が大幅に向上し、金型の耐用年数が大幅に延長され、生産の安全性と信頼性が向上しました。

推奨サンドブラスト媒体

サンドブラスト表面仕上げの効果は、選択したサンドブラスト媒体と密接な関係がある。異なる金型材料、表面効果の要求、耐久性の要求に応じて、適切なサンドブラスト媒体を選択することが非常に重要です。

- 適用されるシナリオ アルミナ媒体は適度な硬度を持ち、金型表面の酸化スケールやバリの除去によく使用される。特に鋼鉄製鋳型のような耐久性のある鋳型の表面処理に適しており、酸化物を除去して表面品質を向上させる。

- メリット アルミナ粒子は強力な切削力と適度な硬度を持ち、金型材料を損傷することなく表面の不純物を効果的に除去することができます。高周波、耐摩耗性の金型に適しています。

アルミナブラスト媒体

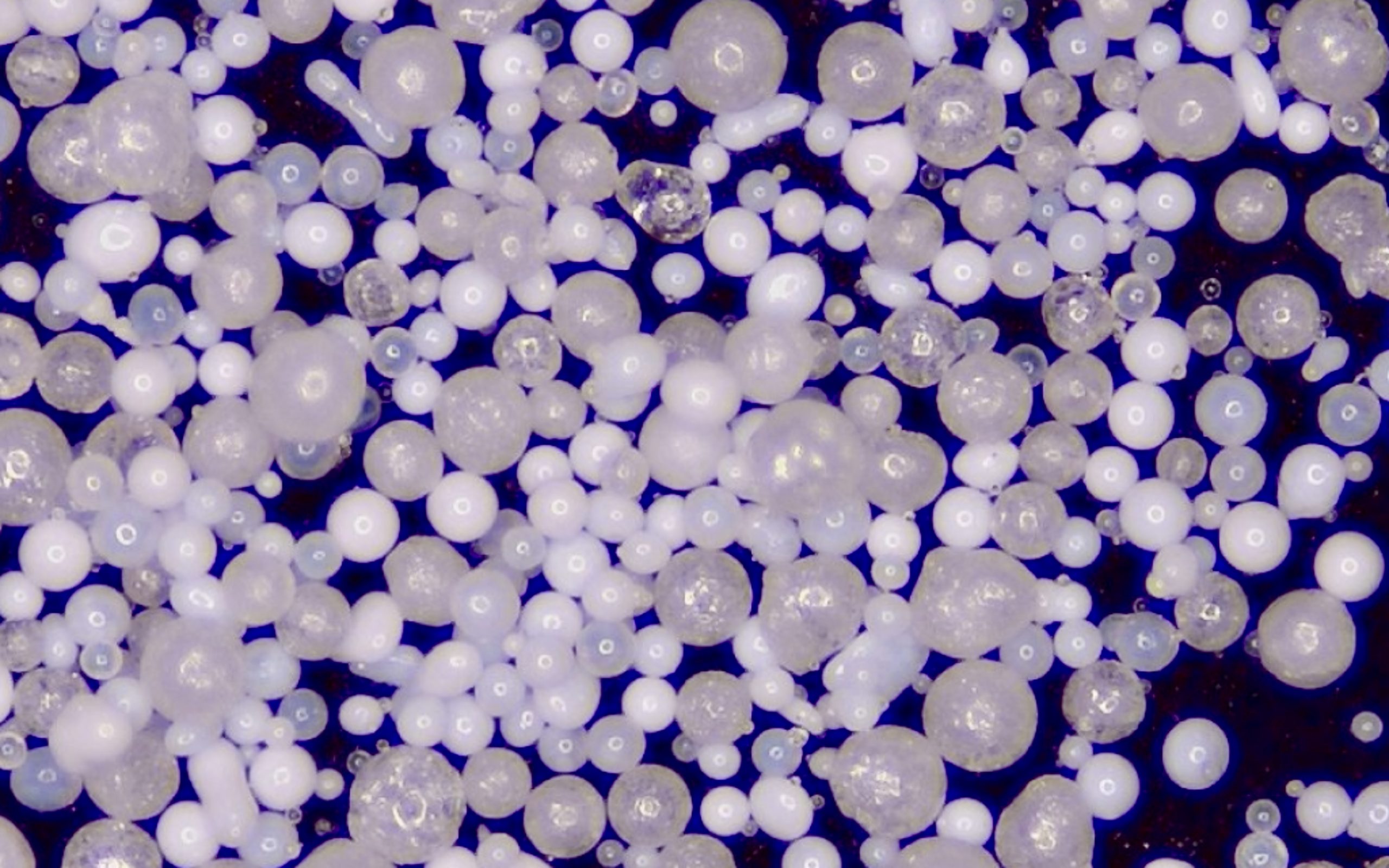

セラミック・ビーズ

- 適用されるシナリオ セラミック・ビーズは、自動車や電子製品などの産業でよく見られる高い仕上げが必要な金型に適しており、金型表面をつや消し効果で一定に保つことができる。

- メリット セラミックビーズは割れにくく、粒子が均一であるため、高精度・高仕上げの表面効果を必要とする金型に適しています。金型材料の硬度や強度に影響を与えることなく、繊細な表面処理効果を得ることができる。

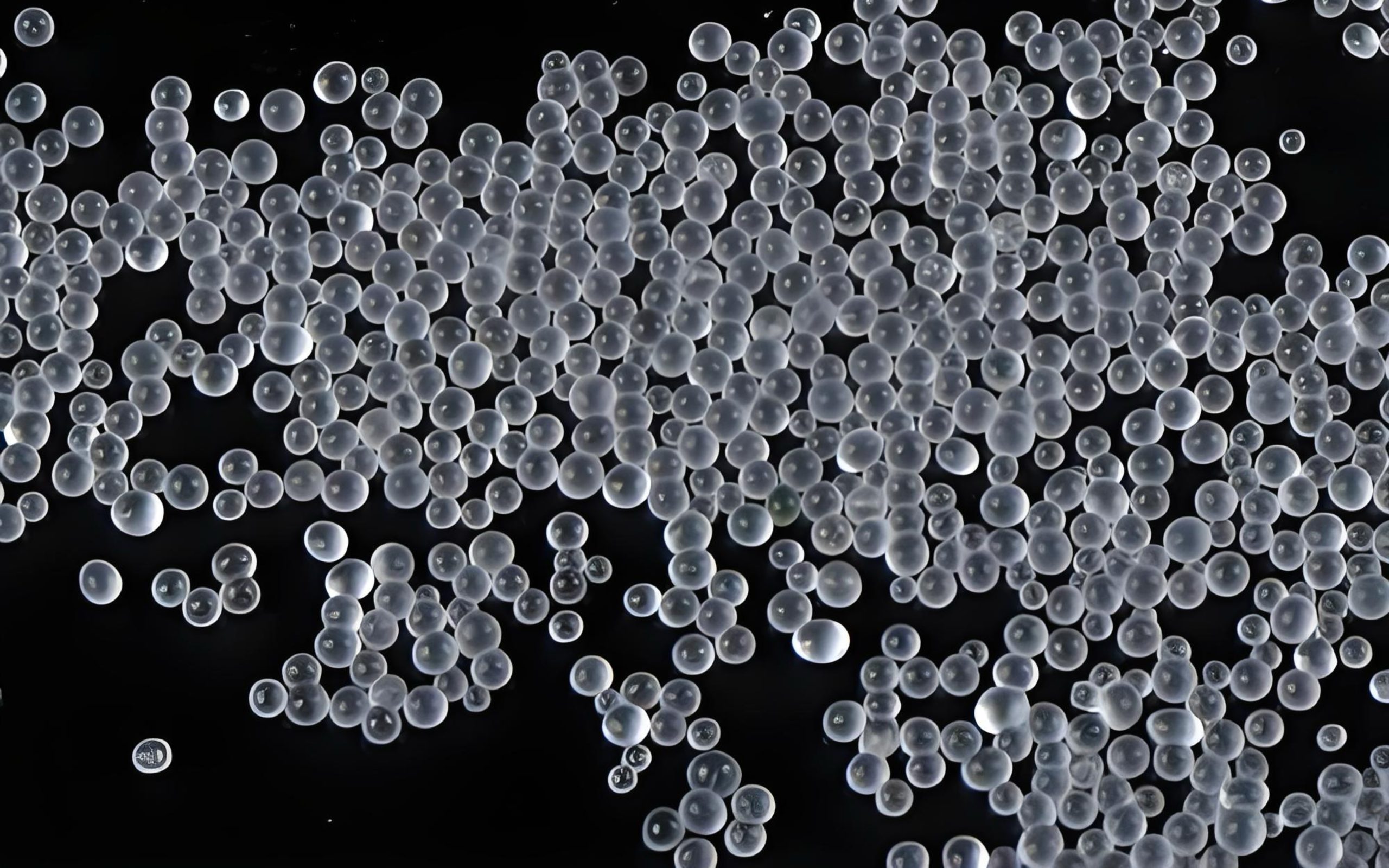

ガラスビーズ

- 適用されるシナリオ ガラスビーズは精密金型の表面仕上げによく使用され、金型表面の微妙な欠陥を除去し、ソフトな表面研磨効果が得られる。精密電子機器や医療機器などの産業に適用される。

- メリット ガラスビーズは柔らかく、微細加工に適しています。金型を過度に摩耗させることなく、滑らかな表面研磨効果が得られる。高い表面仕上がりと傷のなさが要求される精密金型に適しています。

ガラスビーズ

ステンレス・ショット

- 適用されるシナリオ ステンレス鋼ショットは、硬度の高い金型、特に一部の航空機器金型や高強度金属金型のように表面強度を高める必要がある金型に適している。

- メリット ステンレスショットは硬度が高く、金型の表面強度を高めながら耐久性を高めることができます。硬度が高いため、高硬度金型の加工や金型表面の耐摩耗性を高めるのに適しています。

よくある質問

Q1:サンドブラスト仕上げは、あらゆる種類の金型材料を加工できますか?

A1: サンドブラスト仕上げは、鋼、アルミニウム、銅、プラスチックなど、ほとんどの鋳型材料に適しています。ただし、硬度の高い材料(チタン合金や一部の高強度鋼など)は、理想的な表面効果を確保するために、ステンレス鋼ショットやアルミナなどの硬いサンドブラスト媒体が必要になる場合があります。

Q2:サンドブラスト後、表面に傷はつきますか?

A2: 適切なサンドブラスト媒体を選択し、サンドブラスト圧力を制御すれば、通常、傷は残らない。より柔らかいサンドブラスト媒体(ガラスビーズなど)を選択し、サンドブラスト圧力を低くすれば、金型表面の傷を効果的に避けることができます。

Q3:他の仕上げ方法(研削、放電加工など)と比較して、サンドブラストの利点は何ですか?

A3: 研削や放電加工に比べて、サンドブラストは加工効率が高く、コストが低く、特に大量生産に適している。サンドブラストは、表面のバリや酸化スケールを効果的に除去でき、操作も簡単です。金型の表面品質に対する要求が高く、生産量が多い用途に適しています。

Q4:適切なサンドブラスト媒体の選び方は?

A4: 適切なサンドブラスト媒体の選択は、主に鋳型の材質、要求される表面効果(平滑性または艶消し効果など)、および鋳型の耐久性要件に基づいて行われます。たとえば、セラミックビーズは高い平滑性が要求される鋳型に適しており、酸化アルミニウムは酸化物を除去する鋳型に適しており、ガラスビーズは精密鋳型の研磨に適しています。