自動車産業におけるバネの寿命を改善する方法

9月 9, 2024

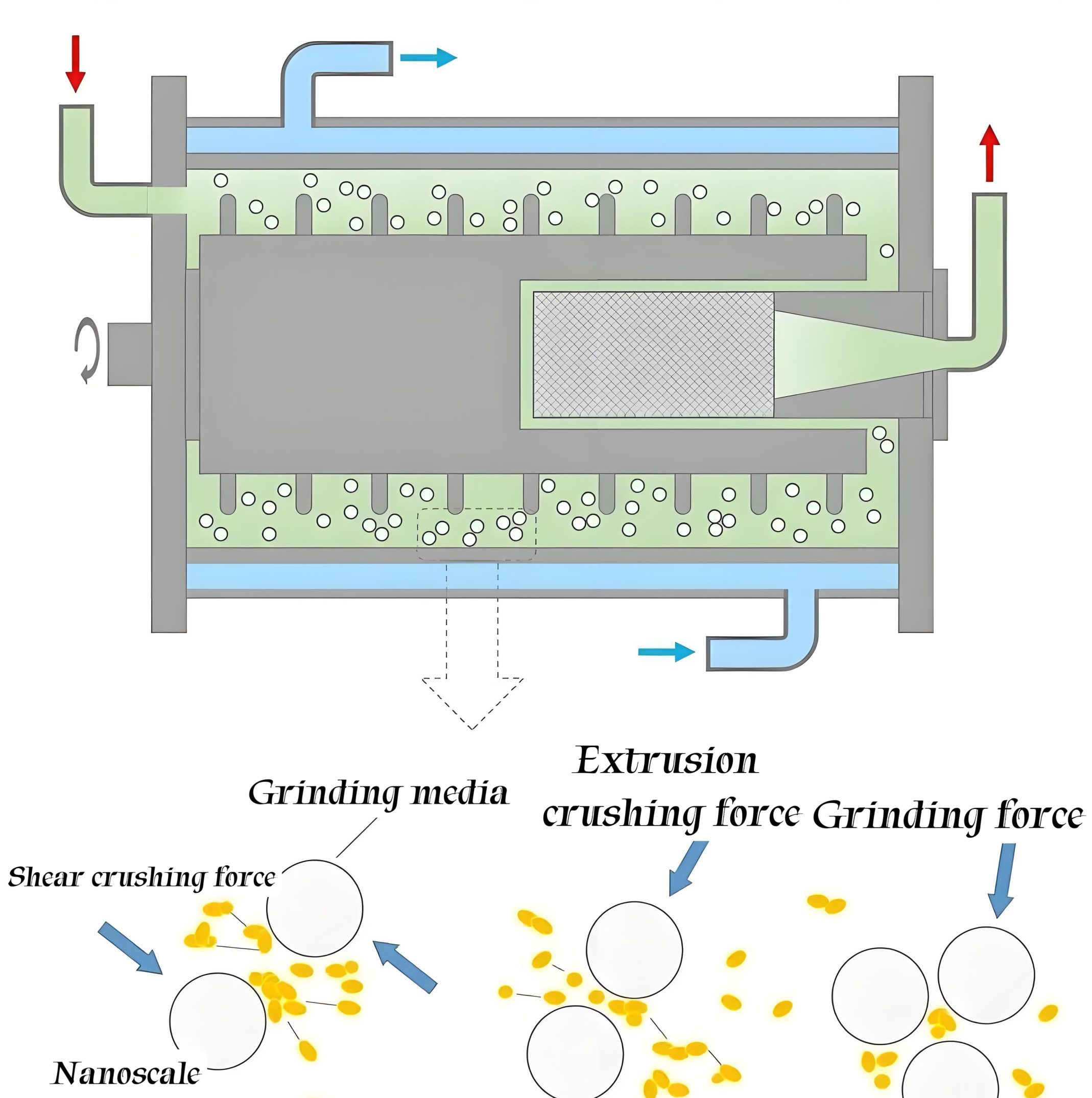

自動車製造において、スプリングは重要な部品の一つである。サスペンションシステム、クラッチ、ギアボックス、ブレーキシステム、シートなどの部品で重要な役割を果たしている。そのため、スプリングの寿命や性能は、自動車の安全性や快適性に直接影響します。しかし、スプリングは使用中、繰り返し荷重、温度変化、腐食など様々なストレスを受け、疲労や摩耗を引き起こします。そのため、ばねの寿命をいかに延ばすかが自動車メーカーや材料技術者の重要な関心事となり、ショットピーニング技術が視野に入ってきた。この技術は、圧縮残留応力を導入することでばねの耐疲労性と耐久性を大幅に向上させるもので、セラミックピーニングビーズは、その優れた性能で他のショットピーニング材料を凌駕し、好んで使用されるようになりました。

まず、自動車業界で一般的なスプリングの種類とその用途を紹介しよう:

- コイルスプリング

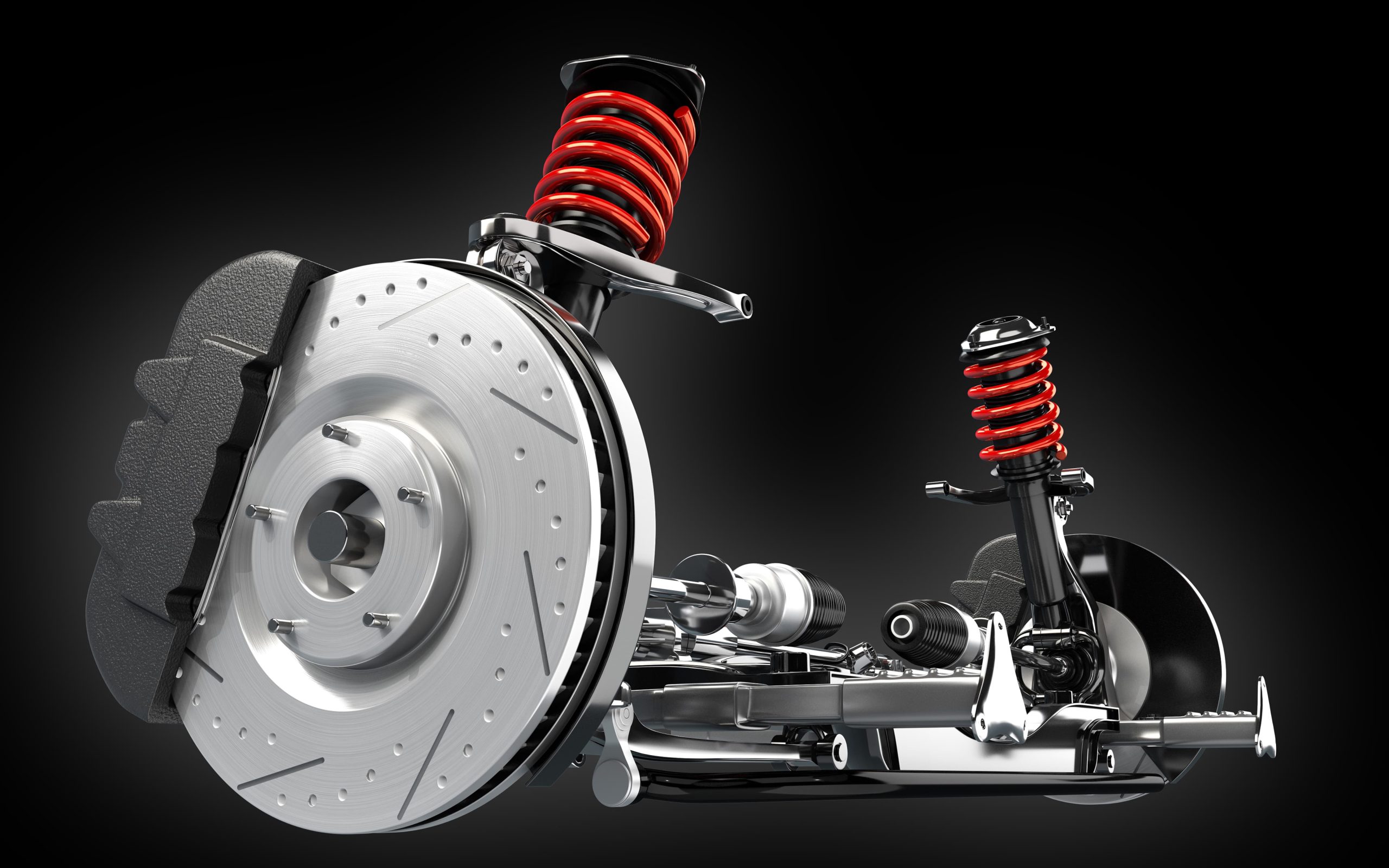

コイルスプリングは自動車のサスペンションシステムに使用されている。路面の段差や振動を吸収することで、走行中の安定性と快適性を確保します。通常、ショックアブソーバーと組み合わせて使用され、ほとんどの一般的な自動車や小型トラックに適しています。

ショックアブソーバー付きコイルスプリング

- 板バネ

頑丈な構造のリーフスプリングは、主にトラック、SUV、商用車のリアサスペンションシステムに使用されています。薄い鋼板を何層にも重ねたもので、強い耐荷重と耐久性を持ち(なければならない)、大型車によく使われる。

- 空気ばね

圧縮空気を弾性媒体として使用するエアスプリングは、荷重や走行状況に応じてサスペンションの硬さを調整し、快適なドライビングを実現する。高級車や大型トラックのサスペンションシステムによく使われている。

- トーションバースプリング

トーションバーを介してエネルギーを吸収・放出し、スプリングの効果を得る。通常、SUVやトラックのサスペンションシステムに使用される。過酷な路面状況に対応する必要があるため、極めて高い耐久性が求められる。

- バルブスプリング

エンジンの吸排気バルブに使用され、バルブが高速で素早く反発し、閉じた状態を維持できるようにする。高速でエンジンが正常に作動するためには、高い強度と高い温度安定性が必要である。

- クラッチスプリング

クラッチの分離と組み合わせに使用し、スムーズな動力伝達を確保する。安定した性能を維持するため、頻繁な操作や高温の作業環境に耐える必要がある。

- ブレーキスプリング

ドラムブレーキシステムに適用され、ブレーキシステムの信頼性と安全性を確保するために、ブレーキシューを元の位置に戻すために使用される。

- シートスプリング

一般的にシートバックやベースに使用され、快適なサポートと弾力性を提供し、長時間の乗車によるドライバーの疲労を軽減する。

- サスペンション・エアバッグ・スプリング

エアサスペンションシステムの一部として、エアバッグスプリングは路面状況に応じてサスペンションの硬さを自動的に調整することができ、特に過積載時や長距離運転時に優れたドライビングコンフォートと車両コントロールを提供する。そのため、高級車やSUV、トラックなどによく使用されています。

自動車サスペンションスプリング

まとめると、我々はこれらのスプリングの種類と機能について一般的に理解している。自動車業界では、様々な車両システムやアプリケーションのニーズに対応するために広く使用されています。その重要性は明らかでしょう。しかし、ばねは応力緩和により、長時間外力を受けると小さな永久変形を起こします。特に高温で使用されるばねは、応力緩和がより深刻になります。また、傷、しわ、酸化、脱炭などの表面欠陥も無視できません。これらは潜在的なリスクです。そのため、スプリングの表面品質と表面強度を向上させ、表面が圧縮応力状態になるように、効果的にスプリングの疲労強度と寿命を向上させることができるショットピーニング技術が必要です。

ショットピーニング技術において、なぜセラミックピーニングビーズを媒体として選ぶ必要があるのですか?従来の鋼球ピーニング媒体と比べて、どのような利点があるのでしょうか。以下では、処理後の表面損傷、残留応力効果、粗さ効果、疲労寿命の比較という4つのパートを通じて、皆さんの疑問にお答えします:

処理後の表面損傷

セラミックピーニングビーズは硬度が高く、表面の不純物やマイクロクラックをより効果的に除去できると同時に、表面の損傷を軽減することができます。しかし、鋼球の衝撃力は大きすぎるため、表面に大きなピットが残りやすく、表面損傷の原因となる。また、鋼球の摩耗速度が速いため、汚染が発生し、表面品質に影響を与える可能性がある。

トヨタの研究によると、エンジン部品の処理にセラミックピーニングビーズを使用した場合、表面の損傷はスチールボールを使用した場合よりも大幅に少なくなります。この違いにより、部品全体の品質が向上し、その後の処理の必要性が減少する。

残留応力効果

セラミックピーニングビーズの高い硬度(ガラスビーズや一部の鋼球よりも高い)と低い耐摩耗性により、ショットピーニング処理中に、より深く均一な圧縮残留応力層を生成することができ、スプリングの耐疲労性を効果的に向上させることができます。しかし、スチールボールは、ショットピーニング工程中に大きな局所応力集中を発生させる可能性があります。特に高強度材料を扱う場合、この不均一な応力分布が材料の早期破壊を引き起こす可能性があります。

X線回折分析から、Z210セラミックショットの表面残留応力はS230スチールショットよりも高いことがわかった。Z210ショットピーニングされたばねの平均表面応力は約-600~-650MPaであるのに対し、鋼ショットピーニングの通常の表面応力は-400MPaであり、50%高い。ショットピーニングの強度を調整することにより、深さに対するショットピーニングの効果を調整することができる。ばねの疲労性能を考える上で、表面残留応力と深さ方向の最大応力は非常に重要であると結論できる。 1

BMWが発表したテストによると、サスペンションスプリングをセラミックピーニングビーズで処理すると、残留応力分布がより均一になり、材料の耐疲労性が大幅に向上する。

ラフネス効果

スプリングの寿命を延ばす過程において、表面粗さは疲労亀裂の成長に影響する重要な要因である。セラミックビーズの表面は比較的滑らかであるため、処理部品の表面粗さは低く、エンジンバルブスプリングのような他の高精度部品の製造など、精密な表面処理を必要とする用途に適しています。しかし、スチールボールは、その衝撃力と硬度により、ショットピーニング中に大きな表面粗さ変化を引き起こす可能性があり、特に不規則な表面を扱う場合、最終製品の品質に影響を与える可能性があります。

一般に、セラミックピーニング処理後の表面粗さ(Ra値)は0.2~0.4μmであるが、スチールショットピーニング処理後の表面粗さは0.8μm以上に達することがある。

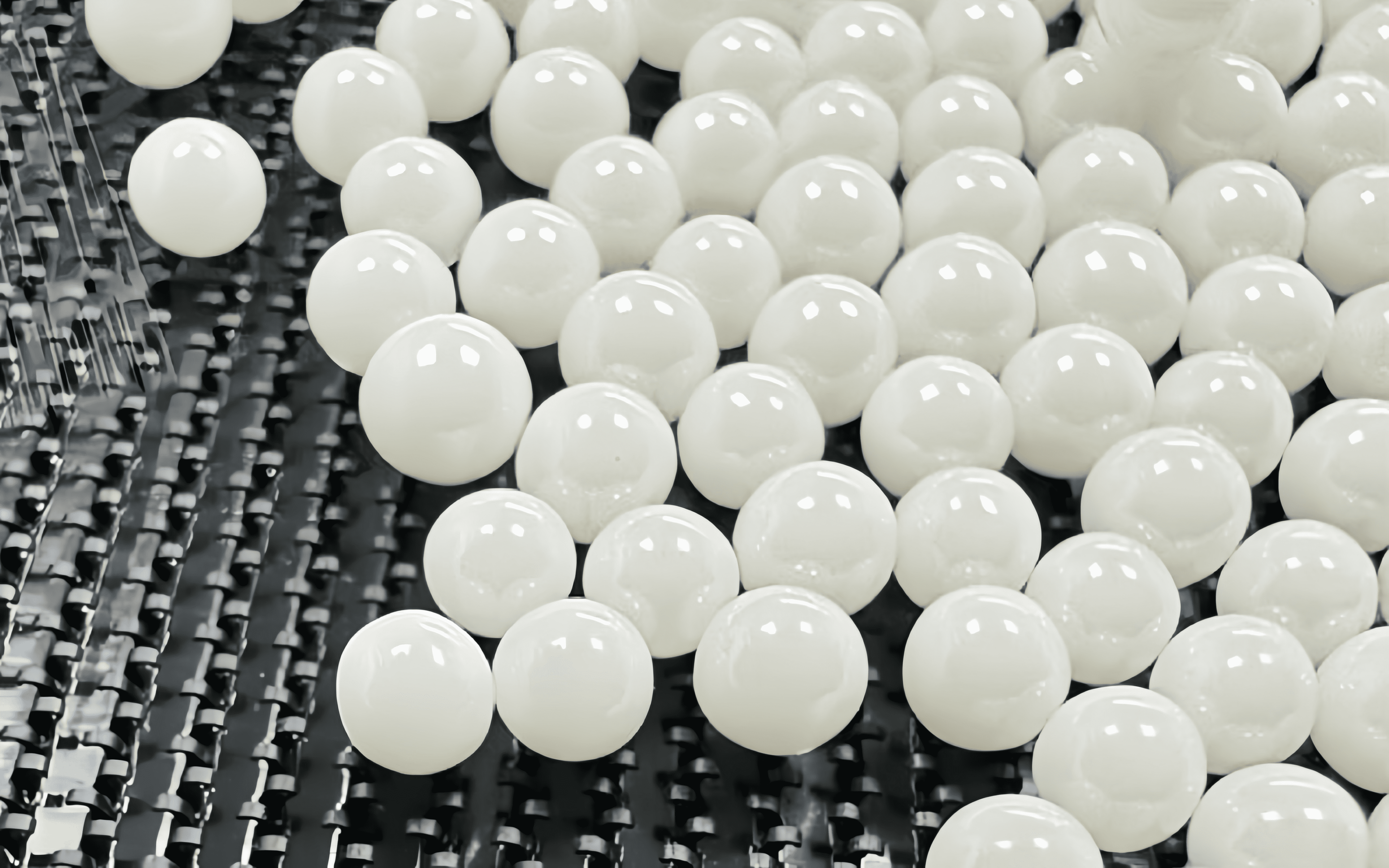

滑らかで丸いセラミックピーニングビーズ

疲労寿命の比較

セラミックピーニングビーズで処理されたスプリングは、表面粗さが低く、亀裂が発生する確率が低くなります。さらに、セラミックビーズによって導入された圧縮残留応力は、動作中の引張応力を効果的に相殺し、亀裂の伝播を防止することができ、それによってスプリングの疲労寿命が大幅に改善されます。一方、鋼球処理後は表面粗さが高くなります。より深い圧縮残留応力層が存在しますが、表面に応力集中点が形成されやすく、疲労性能に影響を与えます。

トヨタの試験データによると、セラミックピーニングビーズで処理したサスペンションスプリングの疲労寿命は約30%向上したが、鋼球で処理した結果は同じ効果を得ることができなかった。

欧州の有名自動車メーカーは、高性能モデルのスプリングの耐久性を向上させるため、セラミックピーニングビーズを使用してスプリングを処理することを決定しました。標準的な疲労試験の結果、未処理のスプリングは約50,000サイクルでクラックが発生しましたが、セラミックショットピーニングビーズで処理したスプリングの疲労寿命は約80,000サイクルに増加し、60%向上しました。この改善により、車両の信頼性と安全性が大幅に向上するとともに、メンテナンスコストも削減され、セラミックピーニングビーズによるスプリング疲労寿命の改善効果が実証されました。 2

米国では、ある自動車部品サプライヤーも同様のセラミックショットピーニングによるビード処理プログラムを導入しています。このサプライヤーは、さまざまな自動車メーカーに高性能バネ部品を提供することに注力しています。スプリングの耐久性を最適化するため、同社は処理に150ミクロン(0.15mm)のセラミックピーニングビーズを使用しています。統計によると、標準的な負荷試験における未処理のスプリングの平均疲労寿命は40,000サイクルである。一方、セラミックピーニングビーズによる処理後、スプリングの疲労寿命は65,000サイクルに増加し、62.5%増加した。さらに、この処理により、スプリングは高応力環境でも良好な性能を維持することができ、最終製品の市場競争力が向上しました。 3

アジアのある自動車メーカーでも、セラミックピーニングビーズの適用が優れた結果を示している。同社は、さまざまな種類のばねの加工要件に対応するため、粒径の異なるセラミックピーニングビーズを導入した。試験後、ショットピーニングなしの10万回の荷重試験で、ばねに疲労亀裂が発生し始めました。セラミックピーニングビーズで処理した後、スプリングの疲労寿命は15万サイクルに増加し、50%増加した。この技術の導入により、ばねの寿命が延びただけでなく、製品全体の性能も向上し、同社は市場で大きな優位性を得ることができた。 4

上記の事例を通して、セラミックピーニングビーズが様々な側面、特にばねの疲労寿命を向上させる上で大きな効果を発揮していることがわかります。これらの成功例は、自動車スプリングの性能と耐久性を向上させるセラミックピーニングビーズの大きな可能性を証明していますが、自動車産業で使用されるスプリングのサイズは一定ではないことに注意する必要があります。異なる種類のスプリングは、形状、サイズ、目的、材料に大きな違いがあります。その設計は、異なる荷重要件、機能、設置スペースの制約に基づいています。したがって、ショットピーニングに必要なサイズも、ばねの特定のサイズ、材料、必要な表面強化効果によって異なります。

- コイルスプリング

コイルスプリングの直径、長さ、コイル数はサスペンションシステムの要件によって異なり、通常は直径が数ミリから数センチと大きくなります。そのため、必要なショットサイズは通常0.3~1.2mmのセラミックショットとなります。これはスプリングの厚みと目標とする硬度によって異なります。大きいショットは表面硬度を高めるために使用され、小さいショットはより細かい表面処理に適しています。

- 板バネ

リーフスプリングは、通常、より大きなサイズの多層鋼板の長いストリップであり、しばしば大型車に使用される。一般的に0.5-1.5mmのショットが選択される。リーフスプリングは厚く、より強い衝撃力を必要とするため、スプリングの耐疲労性を高めるために、より大きなショットが使用されることがあります。

- 空気ばね

空気ばねは主にゴムと鋼で構成され、全体的に大きくなるが、芯材がゴム材料でできているため、ショットピーニングは必ずしも必要ではない。鋼部品のショットピーニングが含まれる場合は、鋼部品の表面補強を確実にするために0.4~0.8mmのショットを使用できます。

- トーションバースプリング

トーションバースプリングは、長さと直径が異なるストレートバーです。通常コイルスプリングより細い。通常0.4-1.0mmのショットが選択される。トーションバーの直径によって、小さいトーションバーはより細かいショットが使用でき、大きいトーションバーは表面処理に大きなショットが必要です。

- バルブスプリング

バルブスプリングのサイズは小さく、直径は通常数ミリから数センチです。バルブスプリングはデリケートで表面仕上げに高い要求があるため、表面強化には通常小さいショットが使用されます。ショットサイズは0.2-0.6mmが適しています。

- クラッチスプリング

クラッチスプリングは通常、中型で小径ですが、長さや形状は様々です。クラッチばねは高応力環境で動作するため、ショットピーニングの目的は疲労強度を高めることであり、0.3~0.8 mmの中型ショットが選択されます。

- ブレーキスプリング

ブレーキスプリングはより小さく、通常直径は数ミリから1センチ程度です。精密小型ブレーキスプリングには、精度と表面品質を維持するため、より小さなショットピーニングが使用され、0.1~0.4mmのショットピーニングが最適です。

精密工作物用ショットピーニング

- シートスプリング

シートスプリングは通常、バルブスプリングと同様に細身で小径である。スプリングの耐久性と耐疲労性を向上させるために、0.2~0.5mmのショットピーニングを使用します。

- サスペンション・エアバッグ・スプリング

サスペンションエアバッグスプリングの鋼部品は大きく、通常様々なサイズがあります。サスペンションのスチール部品の大きさに応じて、表面を強化し、耐用年数を延ばすために、より大きな0.5~1.0mmのショットピーニングを選択します。

まとめると、ばねの種類によって設計要件や使用環境が異なるため、適切なショットピーニングのビードサイズを選択することが非常に重要です。コイルスプリング、リーフスプリング、または小型のバルブスプリングのいずれであっても、異なるスプリングの特別な要件に合わせたショットピーニングを行うことで、最高の表面強化効果を得ることができます。のサイズ表に従って、お客様のスプリングに合ったショットピーニングをお選びいただけます。 製品詳細私達はまたあなたの条件に従ってサイズをカスタマイズしてもいいです!

自動車業界においてスプリングの寿命を向上させる方法を模索する際、単に技術的な改良を語るだけではなく、技術革新を通じてより良いドライビング体験をもたらす方法にも焦点を当てています。クルマの「見えないヒーロー」として、スプリングは様々な使用条件下でクルマの困難に黙々と耐えています。セラミックショットピーニング技術の導入は、まさにこの「見えないヒーロー」の耐久性と信頼性を高めるためのものです。コイルスプリングからエアスプリングまで、それぞれのスプリングを最適化することは、メンテナンスの軽減、耐用年数の延長、安全性の向上を意味します。クルマのスプリングが最先端の処理を施され、さまざまな困難に耐えていることを知れば、信頼感や安心感は大きく向上する。この運転体験の向上と安心感は、あらゆる技術革新が追求する究極の目標です。

セラミックショットピーニング技術が広く応用されることで、ある技術がいかに舞台裏から表舞台に登場し、製品の品質とユーザー体験を向上させる鍵となったかを知ることができる。これは、自動車産業の発展を促進するだけでなく、技術が微妙な場所でいかに重要な役割を果たせるかをさらに実証している。今後、より多くの技術が絶え間なく革新され、応用されることで、自動車産業はさらに驚くべき進歩と変化をもたらすことが期待される。

参考文献

- 自動車サスペンション用コイルスプリングのピーニングへのセラミックショットの応用

- ケーススタディ自動車用スプリングにおけるセラミックショットピーニング - 欧州メーカー

- 米国の自動車部品サプライヤーセラミックショットピーニングによる性能向上

- アジアの自動車メーカーショットピーニングの革新