選び方 サンドブラスト材料 部品の形状によって? 総合ガイド

10月 8, 2024

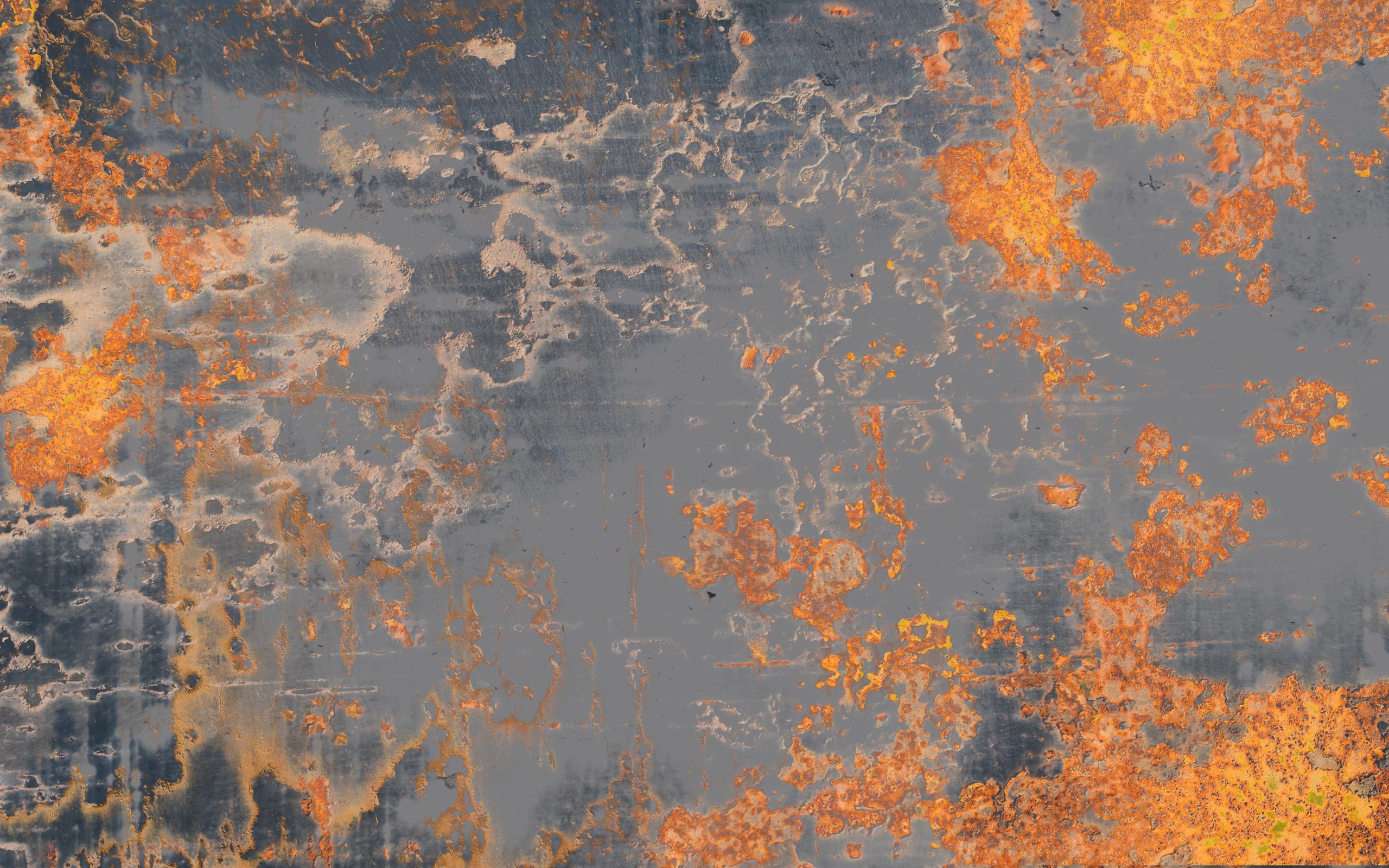

サンドブラストは、現代の製造業、特に部品の表面処理工程で重要な役割を果たしています。さまざまな種類のサンドブラスト材料を噴射することで、表面の不純物を効果的に除去し、凹凸のある表面を研磨し、製品の外観品質を向上させることができます。さまざまな部品の形状によってサンドブラスト材料の選択が決まり、部品の形状に応じて適切なサンドブラスト材料をどのように選択するかは、サンドブラストの効果と効率に直接影響する。

この記事では、まずいくつかの一般的な部品形状を列挙し、各形状の特徴とサンドブラスト中に遭遇する可能性のある課題を分析します。次に、これらの形状に基づいて適切なサンドブラスト材料を選択し、特に、より複雑な部品や高精度の部品については、2つ以上のサンドブラスト材料を柔軟に使用して理想的な処理効果を達成する方法を提案します。

一般的な部品形状と要件

- 平面および大面積部品

この種の部品は、自動車製造、建設業、家電製品製造など、多くの分野で非常に一般的である。具体例としては、自動車のボディパネル、家電製品の金属筐体、ビルのガラスカーテンウォールなどが挙げられる。これらの部品は、通常、製品の外部ディスプレイ部分として使用され、製品の美観や市場での認知度に直接影響するため、表面を平滑かつ平坦に保つことが特に重要です。

このような部品の場合、サンドブラスト工程では通常、広い表面を迅速に処理する必要があります。この場合、酸化アルミニウムブラスト媒体が理想的な選択肢となります。酸化アルミニウム粒子は硬く、強力な切削力があるため、均一な表面を維持しながら広い面積の酸化物や不純物をすばやく除去できます。さらに、異なる粒子径の酸化アルミニウムを使用して、さまざまなプロセス要件に合わせて表面粗さを調整することもできます。

平らな部品の中には、加工中の不純物の除去に加えて高い表面平滑性が求められるものがあり、特にガラスやステンレスの表面がそうです。この場合、粒子が丸く、汚れを除去しながら表面を研磨できるセラミックビーズブラスト媒体を使用できます。

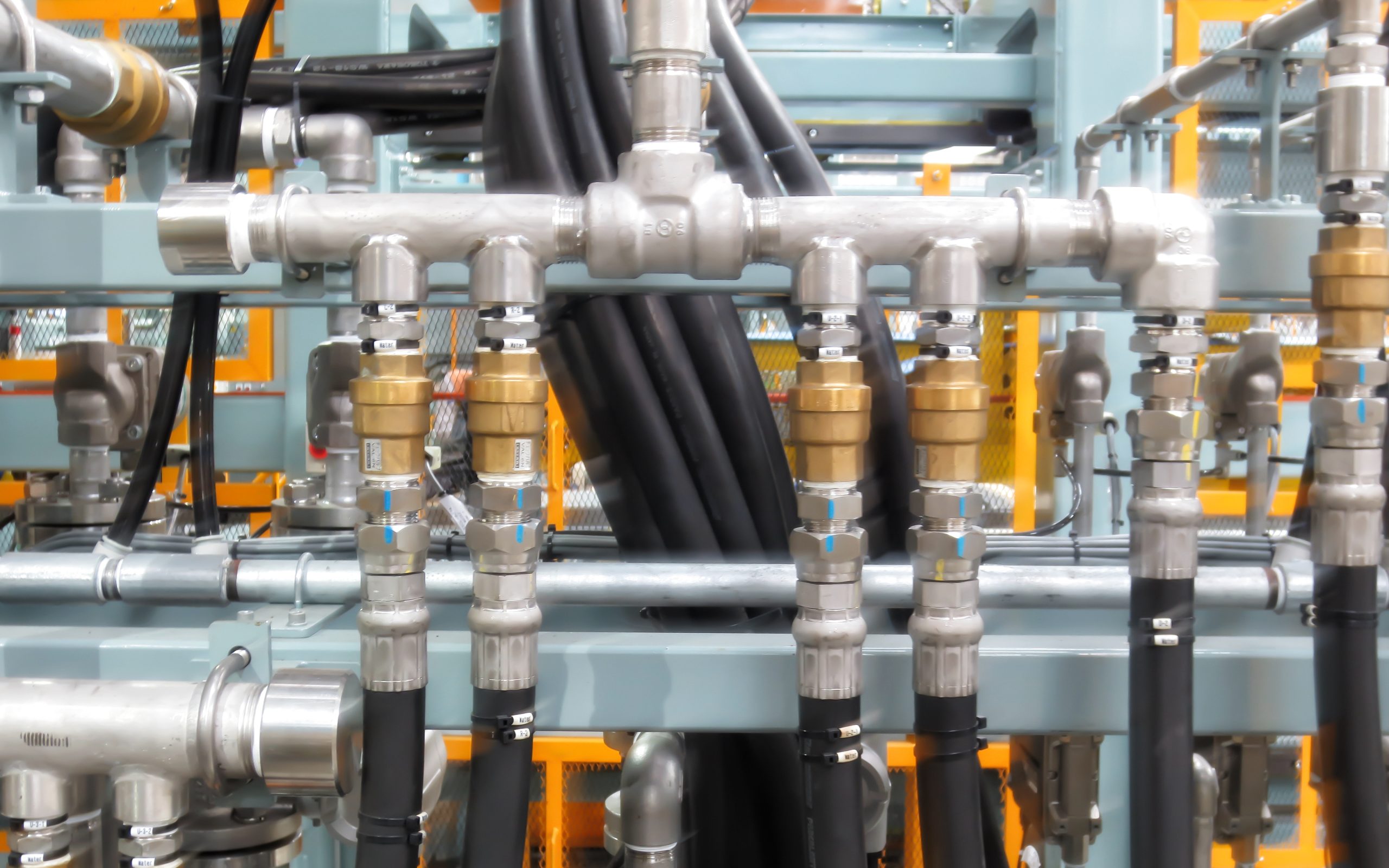

- 円形および円筒部品

円筒部品は、機械製造、石油化学、パイプライン・エンジニアリングなどの分野で広く使用されている。たとえば、ドライブシャフト、油圧シリンダー、パイプ継手などの部品は、自動車、航空、航空宇宙などのハイエンド製造業で一般的です。このような部品のサンドブラスト処理の難しさは、表面処理全体の均一性、特に円形断面の移行領域を確保する必要があることです。

円形部品の表面処理には、セラミックビーズブラスト媒体がより理想的な選択です。この媒体は靭性と耐摩耗性に優れ、均一な研削効果も得られます。硬い粒子が部品の表面を傷つけることはありません。円形部品、特に航空機エンジンのタービンシャフトなど、加工中の摩耗を最小限に抑える必要がある一部の精密円筒部品の加工に適しています。

場合によっては、円筒状部品の表面を非常に高い仕上げにする必要があります。このとき、特に精密な制御が必要な領域を処理する場合は、超微粒子酸化アルミニウムブラスト媒体を組み合わせて使用できます。

- 複雑な幾何学図形と多面体部品

複雑な形状の部品は、特にエンジンハウジング、タービンブレード、電子機器ハウジングなど、製造業では非常によく見られる。エンジン・ハウジングを例にとってみよう。これは通常、複数の凹部とコーナーを持つ多面体構造をしている。このような部品では、サンドブラスト加工時にデッドコーナーが発生しやすい。適切に処理しないと、一部の領域が適切に処理されず、部品全体の表面品質に影響を及ぼす。

この問題を解決するには、ジルコニア・ブラスト・ビーズをお勧めします。酸化ジルコニアは密度と硬度が高いため、残留物を除去する際に強い衝撃を与え、コーナーや小さな隙間もきれいにすることができます。硬度が高いため、特に高強度合金部品の表面処理に適しています。

微細なエッジ処理など、より穏やかな処理が必要な場合には、ポリスチレンデフラッシングビーズを併用することができる。この材料は比較的穏やかで、部品の表面を傷つけることなく、部品の微細なバリを効果的に除去することができます。

- 小型精密部品

小型の精密部品は、電子製品、医療機器、計器製造の分野で非常に一般的です。例えば、電子部品のはんだ接合部、医療機器のマイクロギアなどである。これらの部品は通常サイズが小さく、非常に高い精度が要求されるため、サンドブラスト工程では研磨剤の硬度と衝撃を厳密に制御し、部品の形状やサイズに損傷を与えないようにする必要があります。

ナイロン・ポリアミドのバリ取りメディアは、このような部品の加工に理想的な素材です。ナイロンは比較的柔らかく、精密部品に損傷を与えることはない。また、帯電防止性にも優れており、静電気の影響を受けやすい電子部品の加工に適しています。精密部品が加工中に過熱したり変形したりしないようにするには、低温デフラッシング・メディアが良い選択です。低温処理は、高温や材料特性の変化による部品の変形を避け、精密部品の完全性を確保することができる。

特殊なケース2種類以上のサンドブラスト材料の組み合わせ

実際の用途では、形状が複雑なだけでなく、複数の異なる材料で構成されていたり、表面処理の要件が非常に厳しかったりする部品があります。この場合、多くの場合、2種類以上のブラスト材を組み合わせる必要があります。代表的な併用例をいくつか紹介します:

多面体部品の混合処理

自動車エンジンの鋳造を例にとってみよう。エンジンの外装は通常、多面体構造になっており、表面を均一に洗浄する必要があります。しかし、エンジンは部品ごとに形状の違いが大きいため、単一のブラスト材ではすべての領域を効果的に処理できません。この場合、ジルコニアブラストビーズを使用して表面の大部分のバリや残留物を除去し、その後、超微粒子酸化アルミニウムブラスト媒体を一部のデリケートな部分の二次処理に使用して、部品全体にわたって一貫した表面仕上げを確保することができます。

複合部品の加工

複合部品の典型的な例は航空部品で、通常、金属と非金属の混合物で構成されています。異なる材料はブラスト工程中の媒体に対する反応が異なるため、複数のサンドブラスト材料の組み合わせが必要になります。たとえば、金属部品はセラミックビーズで研磨し、非金属部品はポリスチレンバリ取りビーズで処理することができます。これにより、各材料が適切な表面処理を受けられるようになります。

高精度が要求される部品

医療機器部品のような高精度部品では、表面の欠陥がないだけでなく、加工中にその精度が損なわれないようにする必要があります。この場合、通常、表面不純物を除去するための予備処理には低温デフラッシング・メディアが使用され、その後、部品の精度と表面仕上げを確保するため、より精密な表面処理にはナイロン・ポリアミド・メディアが使用される。

さまざまなサンドブラスト材料の特性の分析

サンドブラスト材料を選択する場合、その物理的および化学的特性を理解することが重要である。サンドブラスト材料の選択は、部品の表面処理効果に影響するだけでなく、その後の処理の効率、コスト、難易度にも影響します。ここでは、上記のサンドブラスト材料を深く掘り下げ、その独自の利点と適用シーンについて説明します。

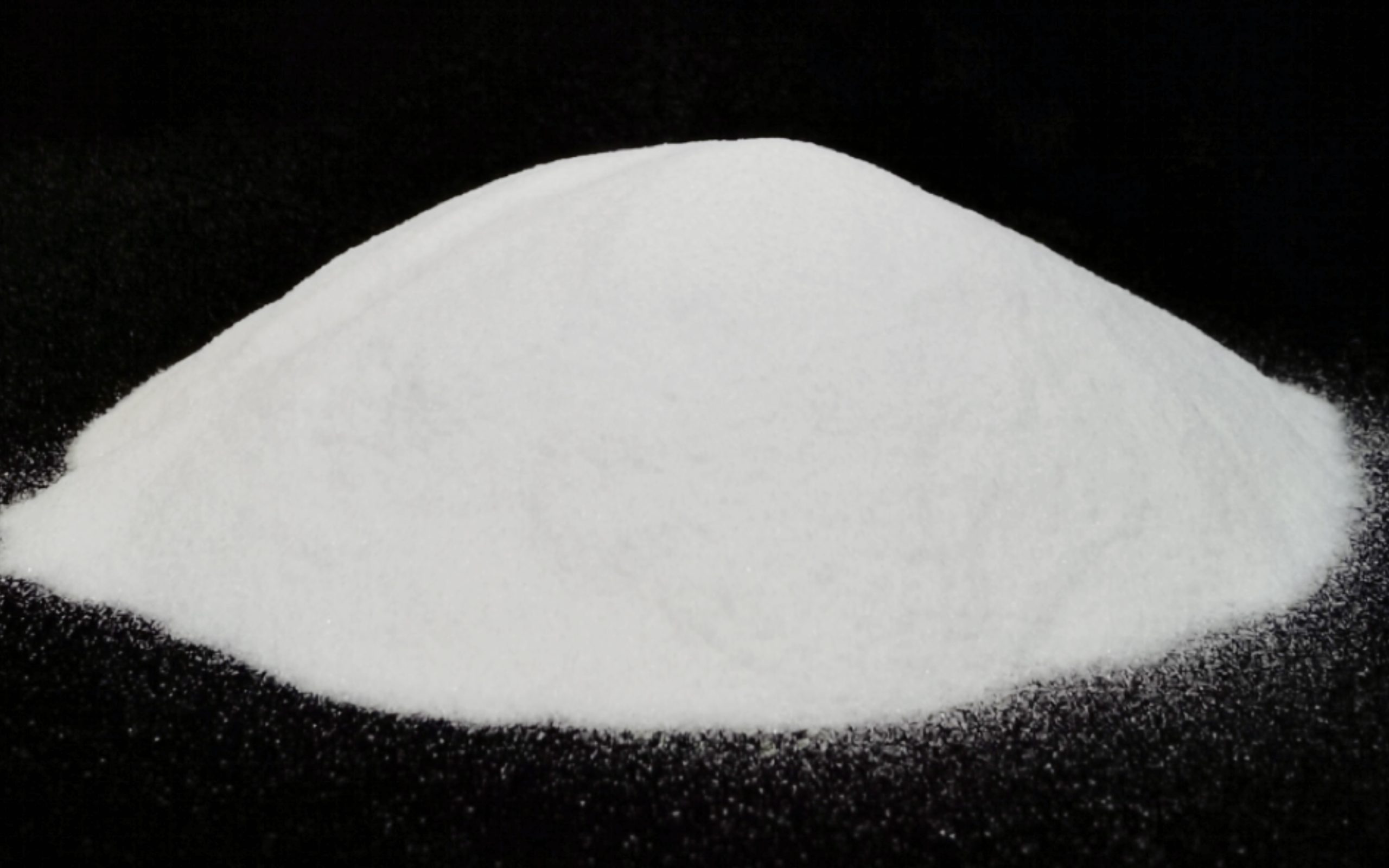

- 超微粒子酸化アルミニウムブラストメディア

酸化アルミニウムは、最も一般的に使用されるサンドブラスト材料の1つです。硬度が高く、圧縮強度が強く、化学的安定性が高いため、さまざまな金属および非金属部品の表面処理に広く使用されています。酸化アルミニウムのモース硬度は9に近く、ダイヤモンドと炭化ケイ素に次ぐ硬度であるため、部品表面の酸化スケール、塗料、錆、その他の汚染物質を効果的に除去できます。

- 適用されるシナリオ 硬質材料(鋼や鋳鉄など)の表面の粗加工に適しており、特に表面粗さを改善する必要がある場合に適している。一般的な用途としては、機械部品の表面研磨やコーティング前の前処理などがある。

- メリット 酸化アルミニウムサンドブラスト粒子は均一で、比較的一貫した表面処理効果を維持できる。耐久性、再利用性が高く、特にサンドブラスト材の再利用が必要な加工環境に適している。酸化アルミニウムは硬度が高いため、頑固な汚れを素早く除去でき、加工時間を短縮できる。

- 注: 酸化アルミニウムは硬度が高いため、精密部品や壊れやすい素材の加工には適していません。また、酸化アルミニウムは研磨性が高く、素材によっては微細な傷が残ることがあるため、具体的な加工ニーズに応じて評価しながら選ぶ必要がある。

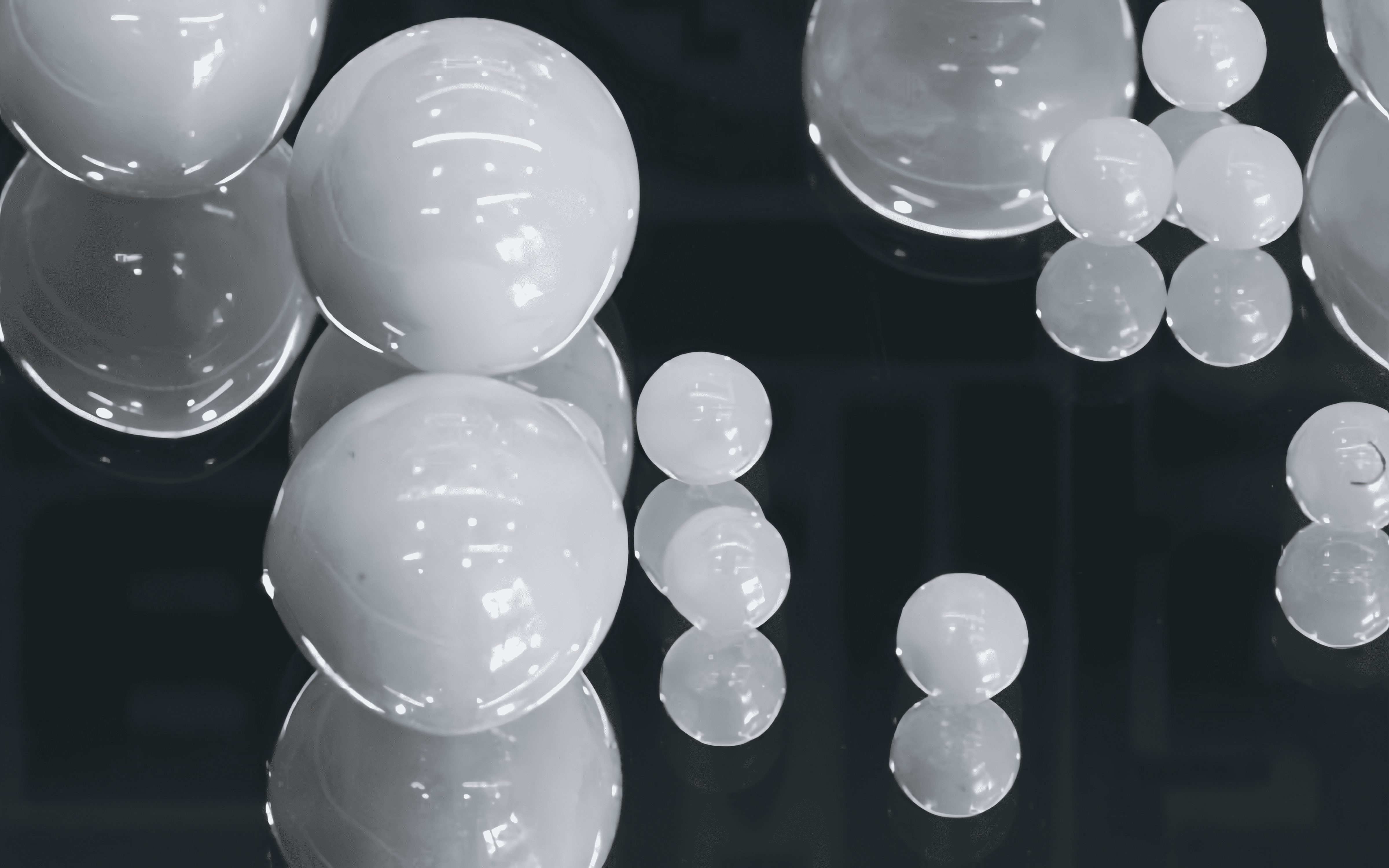

- セラミックビーズ ブラスト媒体

セラミックビーズは、ジルコニウム、ケイ素、アルミニウムおよび他の材料の混合物から作られるサンドブラスト媒体の一種であり、形状は円形または楕円形である。セラミックビーズは良好な耐衝撃性と高い硬度を持ち、主に工業生産における金属表面の研磨と強化に使用される。

- 適用されるシナリオ セラミックビーズは粒子径が均一で表面が滑らかなため、ステンレス鋼やアルミニウム合金など、表面仕上げの要求が高い部品に特に適しています。航空、自動車、医療機器などの業界で、精密部品の表面処理によく使用されています。

- メリット セラミックビーズの粒子形状は比較的丸いため、サンドブラスト工程中に酸化アルミニウムのような明らかな切削効果が発生せず、表面仕上げの要求が高い場合に適しています。サンドブラストにセラミックビーズを使用すると、金属部品の耐疲労性を向上させ、耐用年数を延ばすこともできます。特に表面強化処理が必要な部品に適しています。

- 注釈 セラミックビーズのコストは比較的高いが、耐久性、再利用性が強く、長期的な加工ではやはり費用対効果が高い。また、表面が比較的滑らかなため、表面粗さを大きくする必要がある場面には不向きである。

- セラミックグリットブラストビーズ

セラミックグリットブラストビーズは、高温の溶融セラミック材料を粉砕して作られた非金属サンドブラスト材料です。その硬度と靭性は、酸化アルミニウムとセラミックビーズの中間です。表面の清浄度や粗さの要求が高いワークに広く使用されています。

- 適用されるシナリオ セラミック グリット ブラスト ビーズは、金属、プラスチック、ガラスなどの材料の表面処理、特に鋳物の洗浄、溶接の除去、表面の粗面化などの作業に主に使用されます。部品表面の酸化物やバリなどの欠陥を洗浄し、表面粗さを高めて後続のコーティングの接着性を向上させることができます。

- メリット セラミック粒子は適度な密度と硬度を持つため、ワークの表面を傷つけることなく不純物を効果的に除去することができます。酸化アルミニウムと比較すると、セラミック粒子の表面処理効果は柔らかく、ワークピースに過度の表面損傷を与えることはありません。また、耐薬品腐食性が高く、高温または腐食性の環境でのサンドブラスト作業に適しています。

- 注: セラミック粒子の性能は比較的バランスが取れているが、研削力は酸化アルミニウムには及ばず、中硬度材の表面処理に適している。高強度の研削が必要なワークには、酸化アルミニウムのような硬い材料と組み合わせる必要があるかもしれない。

- ジルコニア・ブラスト・ビーズ

ジルコニアビーズは、酸化ジルコニウム粉末を焼結した高密度サンドブラスト材料です。従来のセラミックビーズよりも硬度・強度が高く、特に高強度・高耐摩耗性が要求される部品の加工に適しています。

- 適用されるシナリオ ジルコニアビーズは、高強度合金、チタン合金、ステンレス鋼などの表面処理に特に適しています。航空宇宙、自動車製造、エレクトロニクス産業では、ジルコニア・ビーズは部品の表面強化、デフラッシング、仕上げに広く使用されています。

- メリット ジルコニアブラストビーズの高い硬度と高い衝撃力により、部品表面の頑固な汚れや酸化膜をすばやく除去し、部品を傷つけることなく表面の耐疲労性を高めることができます。また、耐衝撃性に優れているため、複雑な構造や高精度の部品の処理に最適です。

- 注釈 ジルコニア・ビーズは高価であるため、主に高価値、高精度の部品加工に使用される。一部の低価値のワークピースでは、ジルコニア・ビーズの使用は全体的な生産コストを増加させる可能性があるため、コストと効果のバランスを取る必要がある。

- ナイロン・ポリアミド

ナイロンポリアミドメディアは柔軟性のある低密度のサンドブラスト材料で、主に精密部品のデフラッシュに使用されます。ナイロンポリアミドは耐衝撃性に優れ、ワークピースに二次損傷を与えません。特に、脆性材料や表面処理要求の高いワークピースの処理に適しています。

- 適用されるシナリオ 電子部品、精密機器、医療機器などのデリケートな部品の表面脱脂洗浄によく使用される。硬度が低いため、プラスチック、樹脂、アルミ合金など、傷つきやすい素材の加工に適している。

- メリット ナイロンポリアミドサンドブラスト媒体は弾性がよく、処理中に部品の精密構造を効果的に保護できる。摩耗が少ないため、バリを除去する際に部品の表面に傷や損傷を与えることがなく、要求の高い電子部品の表面処理に特に適しています。

- 注: ナイロン・ポリアミドは耐摩耗性に劣り、単回使用や軽いバリ取りに適している。そのため、大量生産時には頻繁にメディアを交換する必要があり、全体的な材料コストが増加する可能性がある。

- ポリスチレンデフラッシングビーズ

ポリスチレンデフラッシングビーズは軽量で柔軟性のあるデフラッシングメディアで、主に精密プラスチック部品や軽金属部品のバリ除去に使用されます。ポリスチレンの特性により、医療、電子、精密機器製造など、ワーク表面に厳しい要求がある産業に非常に適しています。

- 適用されるシナリオ ポリスチレンデフラッシングビーズは、主にプラスチック部品のバリや射出成形部品、ダイカスト部品の表面の小さな欠陥を除去するために使用されます。プラスチックやアルミ部品のような軽量素材を加工する際に特に優れた性能を発揮し、医療機器、家電製品、電子部品のような高い表面仕上げが要求される部品に適しています。

- メリット ポリスチレンデフラッシングビーズは、低温デフラッシングプロセスに非常に適しており、低温環境下で材料を損傷することなく、部品表面のバリを効果的に除去することができます。比較的柔らかい素材であるため、この媒体を使用することで、デフラッシングプロセス中のワークピースへの傷や表面の損傷を防ぐことができます。

- 注: ポリスチレン素材は密度が低いため、一部の高負荷のデフラッシング環境では、他の高硬度素材ほど効果的でない場合がある。そのため、より高い強度を必要とする洗浄やデフラッシング作業では、他のメディアと組み合わせて使用する必要があるかもしれない。

- 極低温デフラッシング・メディア

クライオジェニックデフラッシングメディアは、部品が脆性温度まで凍結した後、素早くバリを除去できるクライオジェニックデフラッシングプロセス用に設計された特殊なメディアです。低温環境下でも安定したメディアで、高精度で壊れやすい素材のデフラッシング作業に広く使用されています。

- 適用されるシナリオ 極低温脱脂メディアは、ゴム部品、プラスチック部品、医療機器、航空部品、自動車部品など、極めて高い表面品質が要求される精密部品に適しています。凍結過程で材料が脆くなるため、ワークピース自体にダメージを与えることなく、簡単にバリを除去することができます。また、複雑な形状の部品や、従来の方法ではバリ取りが困難な部品の加工に特に適しています。

- メリット クライオジェニックデフラッシングプロセスは非常に穏やかで、高いデフラッシング精度を確保しながら、部品表面を最大限に保護することができます。また、媒体の適応性が高く、様々な材料や複雑な形状のワークピースを効果的に処理することができます。従来のデフラッシング方法と比較すると、極低温デフラッシング技術はより高い精度と効率性を持ち、医療、航空、自動車製造のような生産要件の厳しい業界に特に適しています。

- 注: 極低温デフラッシング・メディアは精密機械加工において優れた性能を発揮するが、設備要件が高いため、全体的なコストは比較的高い。したがって、このメディアは、大量生産または極めて高い品質が要求される特別な場面での使用に適している。

部品の形状に応じてサンドブラスト材料を選択することは、複雑で経験を要する作業である。サンドブラスト材料を正しく選択すれば、部品の表面処理効果を確保できるだけでなく、生産効率を向上させ、不必要な材料の浪費を減らすことができる。一部の複雑な部品や高精度の部品を処理する場合、複数のサンドブラスト材料を組み合わせることで、より理想的な結果が得られることが多い。

つまり、サンドブラスト技術の核心は柔軟性と精度にある。サンドブラスト材料を選択する際、メーカーは部品の形状、材料、加工要件を総合的に考慮し、各リンクが最高の加工効果を達成できるようにする必要があります。