表面クリーニングはエレクトロニクス製品の性能にどのような影響を与えるのか?

10月 31, 2024

電子製品は現代社会で広く使用されており、その効率的な動作は電子部品の安定性に依存している。電子部品製造において、環境汚染、化学残留物、静電吸着粒子は部品の性能に影響を与える可能性があるため、表面洗浄は非常に重要である。この記事では、電子製造における表面洗浄の必要性を探り、回路基板や半導体部品の性能への影響を分析し、超音波洗浄、イオン洗浄、サンドブラスト洗浄などの技術の役割を紹介し、表面洗浄がどのように汚染を制御し、信頼性を向上させ、ユーザーエクスペリエンスを向上させるかを理解していただきます。

電子機器製造における表面クリーニングの要件

電子製品の製造工程における表面洗浄の必要性は、製品の安定性と耐用年数に直結する。以下に主な汚染源とその危険性を示す。

- 汚染源

- 埃と粒子

製造環境中に浮遊するホコリや微粒子は、特に小型化・高精度化された製造ラインでは部品表面に付着します。これらの微粒子は、部品の電気的性能に影響を与えるだけでなく、回路全体のショートや導通不安定を引き起こす可能性があります。

- 残留化学物質

工程で使用されるフラックス、洗浄剤、その他の化学溶剤は、回路基板や部品の表面に残留物を残します。これらの残留物が目視で確認できなくても、化学組成が腐食を引き起こしたり、電流伝送を妨げたり、高温で反応したりする可能性があります。

- 不純物

静電気の問題は、特に電子機器製造において顕著であり、微小なホコリを吸着しやすく、通常の清掃では除去できない。

- 電子製品への汚染の潜在的弊害

- 回路基板の導電性への影響

微小な粒子や化学残留物が導電部分に絶縁層を形成し、電気的接続が悪くなり、信号伝達の速度と質に影響を与える。これは、回路基板の全体的な性能に影響を及ぼす可能性があり、局所的な故障を引き起こす可能性もあります。

- 半導体部品の信頼性を低下させる

半導体部品は、不純物や汚染物質が半導体材料の本質的な特性を阻害するため、表面の清浄度に対する要求が極めて高い。汚染粒子は、リークを引き起こしたり、電磁干渉を発生させたり、結晶構造を破壊したりして、部品の信頼性を低下させます。

- 製品不良率の増加

汚れが蓄積すると、回路がショートしたり、導電性が低下したりする可能性が高まり、電子製品が使用中に故障しやすくなる。電子製品の品質検査において、表面清浄度の管理は製品の品質を保証する重要な保証となっている。

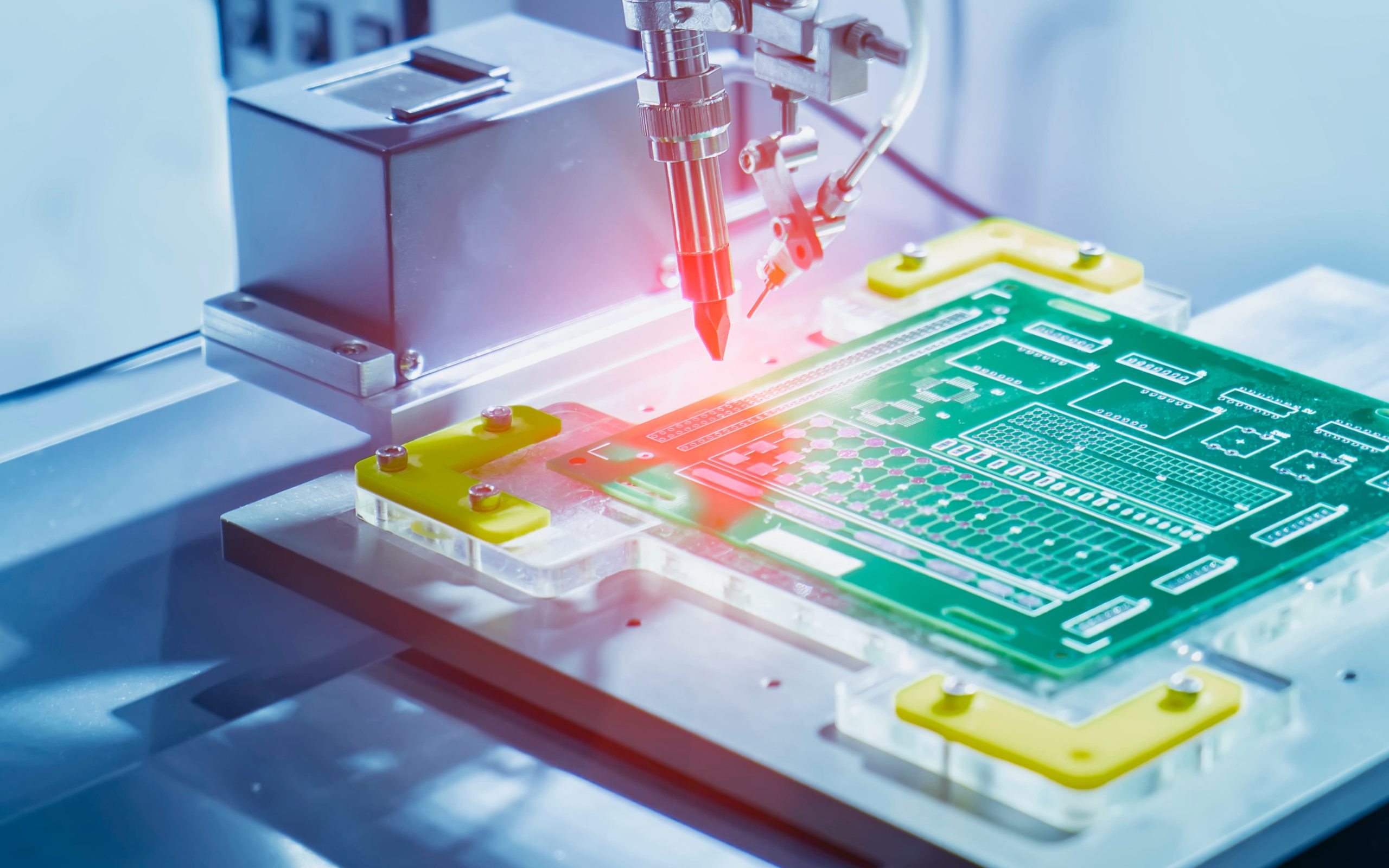

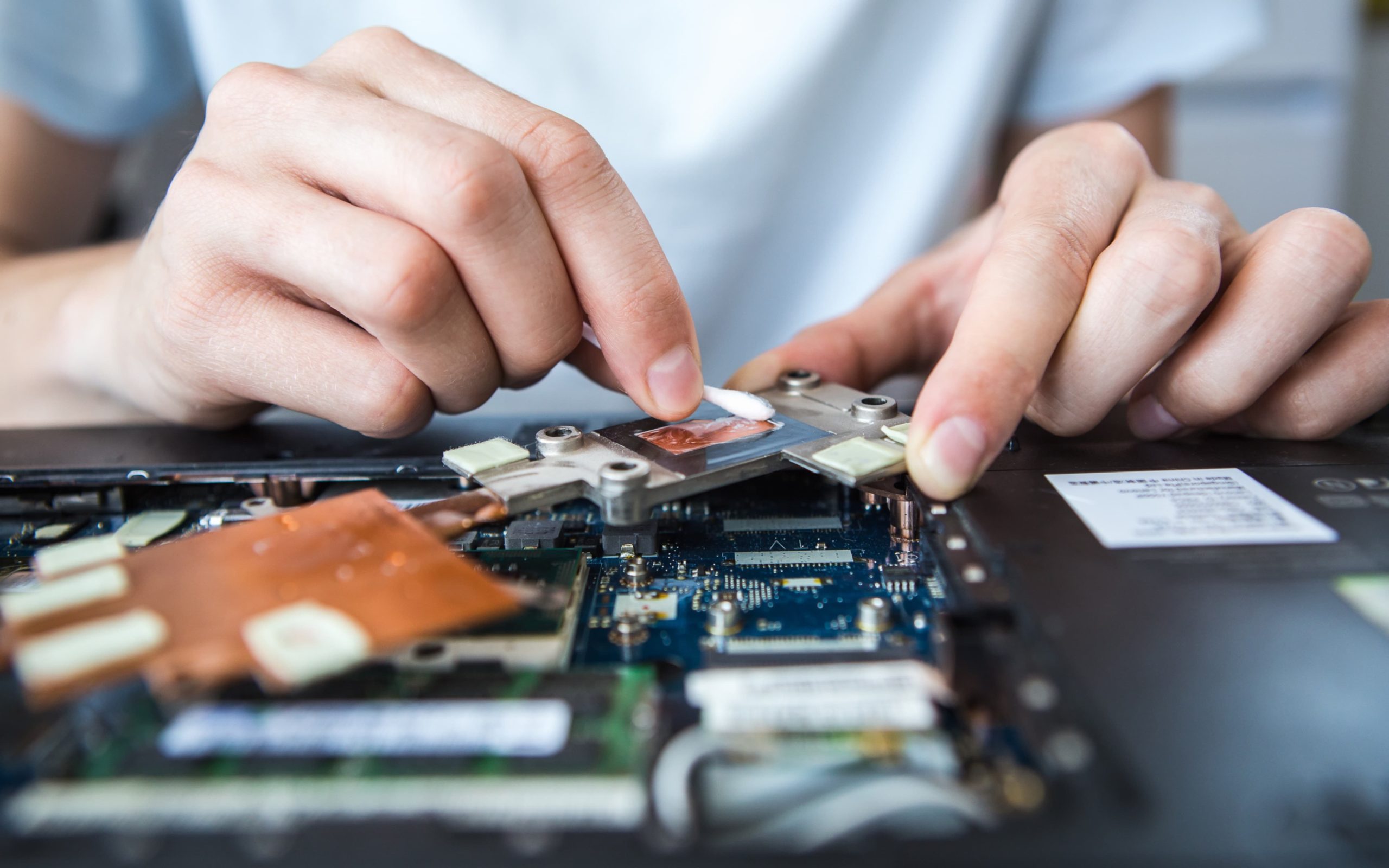

回路基板における表面クリーニングの重要な役割

回路基板は電子製品の中核部品であり、その表面の清浄度は電子性能に直接影響を与える。回路基板の製造プロセスにおいて、洗浄は製品の品質を確保するための重要なステップであるだけでなく、製品の信頼性を向上させるための基本的な保証でもあります。

- 良好な電気接続の確保

- はんだ接合部の品質を確保するために、はんだスラグと酸化物を除去する。

溶接工程では、はんだスラグや酸化物が回路基板の表面やはんだ接合部に残留し、接触不良や抵抗増加の原因となり、信号伝送に影響を与えることがあります。高品質の洗浄プロセスは、はんだ接合部の導電性と耐久性を確保するために、これらの残留物を効果的に除去することができます。

- 回路の導電安定性を向上させる

回路上の微細な汚れは絶縁層を形成し、導電効果を低下させ、ショートの危険性さえあります。高精度の洗浄方法により、回路の導電性能を保証し、回路基板全体の安定性を向上させることができます。

- 回路基板の洗浄におけるサンドブラストの役割

回路基板の洗浄では、サンドブラストは頑固な表面汚染の除去と複雑な表面構造の処理に広く使用されています。その非接触洗浄特性は、従来の洗浄による回路基板の微細線への潜在的な損傷を回避でき、さまざまな回路基板表面処理のニーズに適しています。

- 頑固な汚れを効果的に除去

サンドブラスト工程は、高速で媒体粒子を噴射することにより、グリース、ほこり、わずかな酸化物など、回路基板表面の汚染物質を除去します。これらの汚染物質は回路基板の導電性を低下させ、短絡や腐食の原因になることさえあります。サンドブラストは、回路基板の導電経路を妨げないように、不規則な領域を深くクリーニングすることができます。

- 表面の平坦性と接着性の向上

サンドブラスト処理により、余分な酸化層を除去して表面の微細構造を改善し、回路基板の表面を平滑にして接着性を高めることができる。その後のコーティングまたは溶接作業において、このような表面の最適化は、部品接着の堅固性と耐久性を効果的に向上させ、それによって回路基板の信頼性と耐用年数を向上させることができる。

- 柔軟なプロセス適応性

さまざまなタイプとサイズのサンドブラスト媒体を選択することで、サンドブラスト工程をさまざまな材料の回路基板に合わせてカスタマイズできます。たとえば、フレキシブル回路基板を洗浄する場合、より柔らかい誘電粒子を使用すると、電気的性能に影響を与えることなく材料への機械的ストレスを軽減できます。

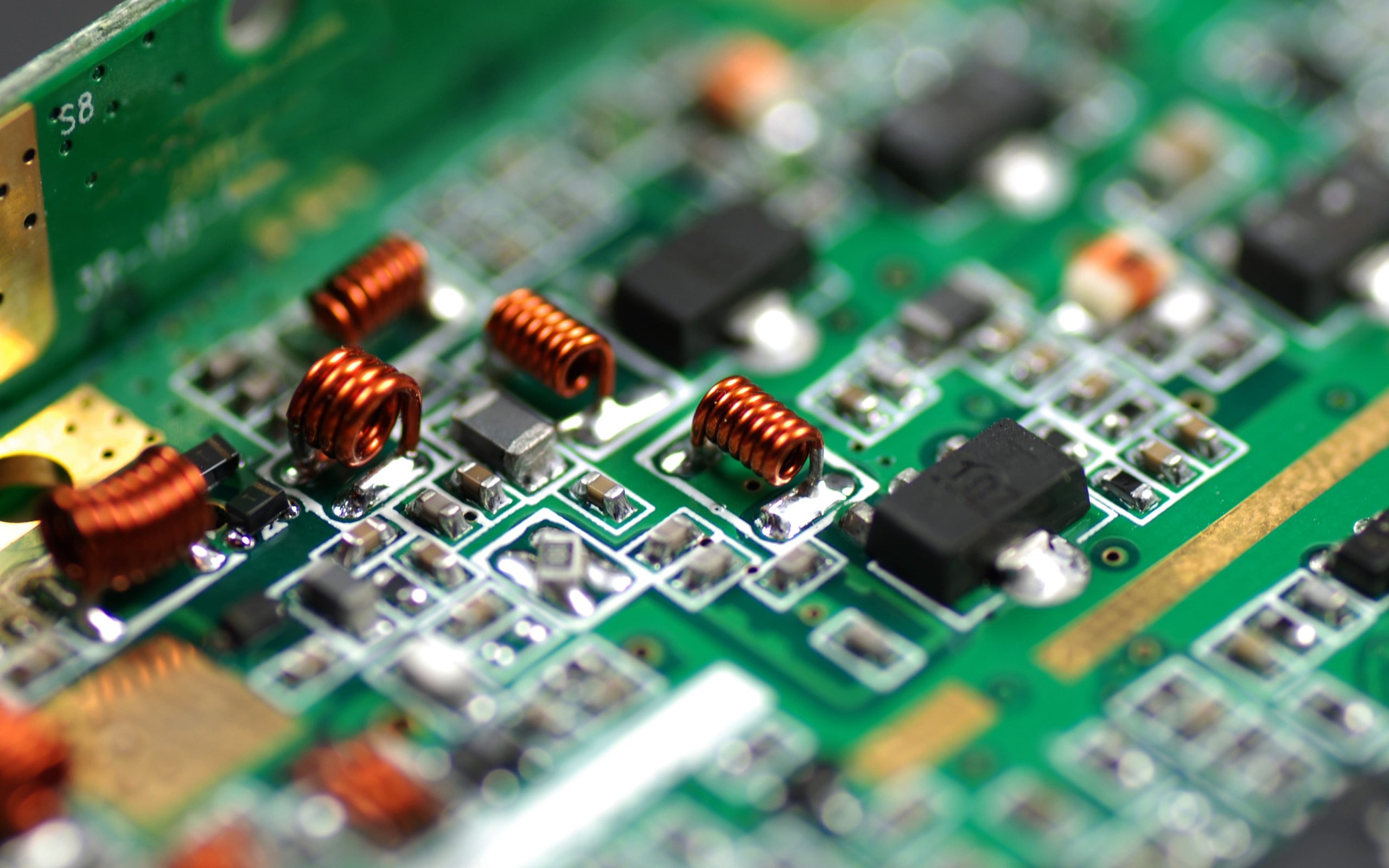

半導体部品における表面洗浄の役割

半導体部品は、電子製品の性能と信頼性において重要な役割を果たしています。しかし、半導体は非常にデリケートな材料構造であるため、表面の微小な汚染でもその機能に大きな影響を及ぼしかねません。製造・組立工程では、ほこり、粒子状物質、化学残留物が不可避的に混入します。これらの汚染物質が効果的に除去されない場合、不安定な性能、放熱不良、あるいは故障の原因となる可能性があります。

1.パフォーマンスの安定性向上

汚染物質の存在は、半導体部品の表面電荷分布を変化させ、部品の正常な動作を妨げる可能性がある。例えば、微小な埃や化学残留物は、敏感なトランジスタや電極に影響を与え、短絡やリーク電流を引き起こすことさえあります。これらの不純物を洗浄・除去することで、部品の電気的性能を効果的に保証し、動作中に安定した導電性と絶縁性を維持し、寿命を延ばすことができます。

2.放熱効果の向上

半導体部品は動作中に発熱する。表面が汚染物質で覆われていると熱抵抗が増加し、放熱性能に影響を与えます。高品質の表面クリーニングは、熱放散に影響を与える汚染層を除去し、熱をよりスムーズに放散させ、オーバーヒートのリスクを低減することができます。良好な放熱は、コンポーネントを熱損傷から守るだけでなく、長期的な信頼性を向上させることができます。

3.サンドブラストの利点

サンドブラストは半導体洗浄に大きな利点があり、特に汚染物質粒子が極めて小さい場合、サンドブラスト洗浄は洗浄の程度をより正確に制御できる。サンドブラスト媒体として微細な酸化アルミニウムまたはガラスビーズを選択すると、半導体部品の表面を穏やかかつ効果的に洗浄できます:

- クリーニングの深さを正確にコントロール

半導体部品の表面洗浄に対する要求は非常に高いため、過剰な洗浄は表面損傷を引き起こす可能性があり、不十分な洗浄では汚染物質を完全に除去することはできません。サンドブラスト工程は、サンドブラスト時間と媒体粒子の強度を正確に制御できるため、洗浄深さが適度になり、洗浄精度に対する半導体の高い要求を満たすことができます。

- 微粒子や不純物の除去

サンドブラスト洗浄技術は、半導体表面の静電気によって吸着した微粒子を効果的に除去することができ、潜在的な静電気の発生源の除去にも役立ちます。

基板洗浄方法

回路基板のクリーニングは、電子機器の信頼性と性能を確保するための重要なリンクである。業界では、回路基板上の汚染物質に対する様々な洗浄方法を開発してきました。各方法には、特有の適用場面、長所と短所、適用可能性がある。以下では、いくつかの一般的な回路基板洗浄方法を詳しく紹介する。

- 伝統的な洗浄方法

- 手動ワイピング

手作業による拭き取りは、シンプルで直接的な洗浄方法であり、通常は特殊な洗浄剤と埃のない布を使って行われる。利点は、操作が簡単で複雑な設備が不要なこと、特定部分の詳細なクリーニングに使用できることである。しかし欠点は、効率が低いこと、洗浄効果が作業者の経験に左右されること、洗浄漏れがあること、人件費が高いことである。

- 溶剤洗浄

溶剤洗浄とは、化学溶剤を使用して回路基板の表面から汚染物質を除去することである。溶接残渣や油汚れの除去に広く使用されている。一般的に使用される洗浄剤には、イソプロピルアルコールやエタノールなどがある。利点は、有機物の汚れや油脂を素早く効果的に除去でき、さまざまな素材に適しており、洗浄後の残留物が少ないことである。デメリットは、溶剤の揮発性により安全上の問題があり、プラスチックなどの素材には損傷を与える可能性があることである。

- 超音波洗浄技術

超音波洗浄は、液体中の高周波音波が発生させるキャビテーション効果を利用した洗浄方法である。この技術は、精密部品、特に複雑な形状の回路基板の洗浄に独自の利点を発揮します。

- 動作原理と利点

超音波は洗浄液中に小さな気泡を形成します。この気泡が圧力変化の作用を受けて爆発し、強い衝撃力を発生させることで、回路基板の隅々まで浸透し、頑固な汚れや不純物を除去することができます。

- 応用事例

超音波洗浄は、医療機器や航空宇宙などの分野で回路基板の洗浄に広く使用されている。超音波洗浄は、はんだや酸化物を効果的に除去し、電気的性能と同種の汚染物質の洗浄効果を向上させることが研究で示されている。特に微小粒子、油汚れ、その他の有機汚染物質の除去に効果的で、固体粒子の洗浄効果は洗浄液の特性と超音波周波数の選択に依存する。

- イオン洗浄技術

イオンクリーニングテクノロジーは、高圧ガスで基板表面に微小なイオン粒子を吹き付けることで、静電気で吸着したホコリやパーティクルを除去することができる。半導体や高精度な電子部品の洗浄に威力を発揮する。

- 原理と特徴

イオン洗浄は、主に電界を利用して洗浄剤中のイオンを高速に加速し、衝撃力を発生させて表面の汚れを除去する。この技術は、物理的な摩擦による損傷を効果的に回避することができ、繊細な部品の洗浄に適しています。

イオン洗浄は、静電気によって発生した微粒子を効果的に除去し、回路基板の清浄度と機能性を維持することができます。イオン洗浄後の回路基板は、表面の静電気が大幅に減少するため、その後の製造工程での汚染防止に極めて重要です。

- 半導体部品洗浄における重要性

半導体製造では、安定した電気的性能を確保するために、フォトマスクやチップの表面をイオン洗浄することが広く行われている。

- サンドブラスト洗浄技術

サンドブラスト洗浄とは、高速噴射された粒状媒体(セラミック粒子や金属粒子など)を使用して表面の汚れを除去する方法です。この技術は、頑固な汚れや不純物を除去する必要がある場合に特に効果的です。

- 原理と特徴

サンドブラストは、圧縮空気を使用して洗浄媒体を対象表面に高速で噴射し、衝撃力を利用して汚れを除去します。この方法の利点は、平面だけでなく複雑な形状の表面にも対応できることです。

- 適切な汚染物質の種類

サンドブラスト技術は、酸化物、はんだの残留物、その他の頑固な汚れの除去に適しています。ただし、回路基板への物理的損傷を避けるため、適切な媒体を選択するよう注意する必要があります。

- 他の洗浄方法との比較優位性

化学洗浄や超音波洗浄と比較して、サンドブラストは大きな汚れや重い汚れを除去する効果が高い。同時に、動作速度が速く、大規模生産に適しています。

- 実用

一部の需要の高い電子機器製造では、サンドブラストを使用して汚れを除去し、表面を整えて、その後の溶接および組立工程で回路基板の信頼性と性能を確保します。

電子機器製造におけるサンドブラスト材料の応用

サンドブラスト洗浄技術は電子製造業界で重要な役割を果たしており、適切なサンドブラスト材料を選択することが効率的な洗浄を実現する鍵です。サンドブラスト材料の種類によって特性と適用場面が異なり、回路基板や半導体部品などさまざまな電子部品の洗浄に適しています。

- サンドブラスト材料の種類

- セラミック・ビーズ: セラミックビーズは硬度が高く、研磨性が低いため、金属表面の酸化物や汚れを効果的に除去することができ、回路基板や半導体部品の洗浄に広く使用されています。セラミックビーズは、その粒子径と形状の多様性により、さまざまな洗浄ニーズに対応することができます。

- ガラスビーズ: 比較的柔らかく、ステンレスやアルミニウム合金の表面の洗浄に適しており、基材を傷つけることなく表面の汚れを効果的に除去することができる。また、電子製品の微細なほこりや汚染物質の除去にも使用できる。

- アルミニウム粒子: 硬度が高く、頑固な汚れやコーティングの除去に適しており、回路基板のディープクリーニングによく使用される。また、高温下での安定性もあり、洗浄に最適です。

- ポリエステル粒子: 基板へのダメージを抑えながら、静電気によって吸着した微小粒子を効果的に除去することができ、電子機器製造に適している。

- サンドブラスト材料の特性と利点

- 硬度と耐摩耗性: サンドブラスト材料の硬度は洗浄効果に直接影響します。適度な硬度の材料は、基材の摩耗を抑えながら汚れを効果的に除去できます。

- 粒子の形と大きさ: 粒子の形状や大きさが異なれば、洗浄効果や速度にも影響する。例えば、頑固な汚れの除去には大きな粒子が適しています。

- 環境保護: 環境に優しいサンドブラスト材料を選択することで、環境への悪影響を減らすことができ、これは持続可能な開発という現在の傾向に沿ったものです。

- さまざまな洗浄ニーズ

- 回路基板の洗浄: 回路基板の場合、セラミック・ビーズやガラス・ビーズは、回路基板の導電性への影響を最小限に抑えながら、はんだスラグや酸化物を効果的に除去できるため、通常は最良の選択となる。

- 半導体部品の洗浄 半導体部品の洗浄プロセスにおいて、ポリエステル粒子はその穏やかな特性から理想的な選択であり、損傷を与えることなく表面の不純物を効果的に除去することができる。

- 総合的な評価: サンドブラスト材の選定にあたっては、洗浄効果と経済性のバランスを考慮し、コスト、入手性、設備への適用性などを総合的に検討されることをお勧めします。

エレクトロニクス製造における汚染防止戦略

電子機器製造プロセスにおいて、汚染防止は製品の品質と性能を確保するための重要な要素である。効果的な汚染防止戦略により、汚染が電子製品に与える悪影響を大幅に低減し、製品の信頼性と寿命を向上させることができる。以下、いくつかの主要な汚染防止戦略について詳しく説明する。

- 生産環境の浄化

- 空気ろ過システムの役割

良好な空気品質は、電子機器製造工程における汚染源を防止することである。効率的な空気ろ過システムを使用することで、空気中のほこり、粒子、その他の汚染物質の濃度を大幅に減らすことができます。高効率微粒子空気(HEPA)フィルターは、0.3ミクロン以上の粒子を99.97%除去することができ、これは電子製造環境の浄化に不可欠です。

- 静電気対策

静電気は、電子部品の製造工程における一般的な汚染源です。微小な粒子を吸着し、製品の性能を低下させる原因となる。帯電防止材料の使用、接地、静電気放散器などの静電気対策を講じることで、電子部品への静電気の影響を効果的に低減することができます。

静電気放電(ESD)保護: 静電気の蓄積と放出を減らし、敏感な部品を保護するために、ESD制御装置と衣服を使用してください。

- サンドブラスト時の汚染防止

サンドブラストによる洗浄工程では、発生する粉塵や粒子が新たな汚染源となる可能性があります。したがって、効果的な汚染防止対策を講じることが非常に重要です。

- 粉塵処理: 局所排気装置および集塵装置を使用して、サンドブラスト中に発生する粉塵を速やかに処理し、清潔で安全な作業環境を確保します。

- 洗浄工程管理: サンドブラストの前後に、清掃と検査の基準を設定して、サンドブラスト装置とワークピースの表面が二次汚染で汚染されないようにする。

- 厳格なプロセス管理

電子機器製造において、工程管理はクリーンな生産を保証するための重要なリンクである。厳格な洗浄工程を策定し実施することで、汚染のリスクを効果的に低減することができます。

- 洗浄工程の品質管理: 明確な清掃基準と手順を設定し、清掃プロセスを監視・記録し、すべてのステップが要件を満たしていることを確認する。

- 従業員トレーニングおよび操作仕様: 従業員に対して定期的な研修を実施し、清掃の重要性や作業仕様に対する意識を高め、すべての従業員が清掃プロセスを習得できるようにする。

- サンドブラスト作業の仕様と安全上の注意事項

サンドブラストによる洗浄作業は、安全性と洗浄効果を確保するために厳格な仕様に従う必要があります。

- 安全装備: 作業者は、サンドブラスト中に発生する粒子が健康に及ぼす影響を防止するため、防塵マスク、ゴーグル、保護衣などの適切な保護具を着用する必要があります。

- 操作手順: サンドブラスト作業の手順と注意事項を明確にし、すべての作業者が洗浄作業を安全かつ効果的に実施できるようにします。

電子製品の複雑化と小型化に伴い、表面洗浄の重要性がますます高まっている。将来、サンドブラストは他の方法と組み合わせる可能性があり、環境に優しいサンドブラスト材料がトレンドになる。企業は継続的に電子製造汚染制御を更新し、生産環境浄化、工程管理、従業員教育に注意を払い、洗浄品質を確保し、市場における製品の競争力を高めるべきである。