10月 10, 2024

現代の工業生産では、バリはほとんどどこにでもあります。切断、溶接、鋳造、成形のいずれにおいても、バリは部品のエッジ、穴の周囲、または複雑な幾何学的領域に現れます。これらの小さくて鋭利な材料の残留物が時間内に処理されないと、製品の性能や外観に影響を与え、安全上の危険さえもたらします。そのため、バリ取り工程は工業生産に欠かせない工程となっています。

この記事では、「産業用途のバリ取りソリューション」について説明します。バリの種類から始まり、バリ取りの重要性を分析し、さまざまなバリ取り方法とそれに対応するサンドブラスト媒体と装置を深く掘り下げて、現代の産業における生産効率と製品品質の向上に役立てます。

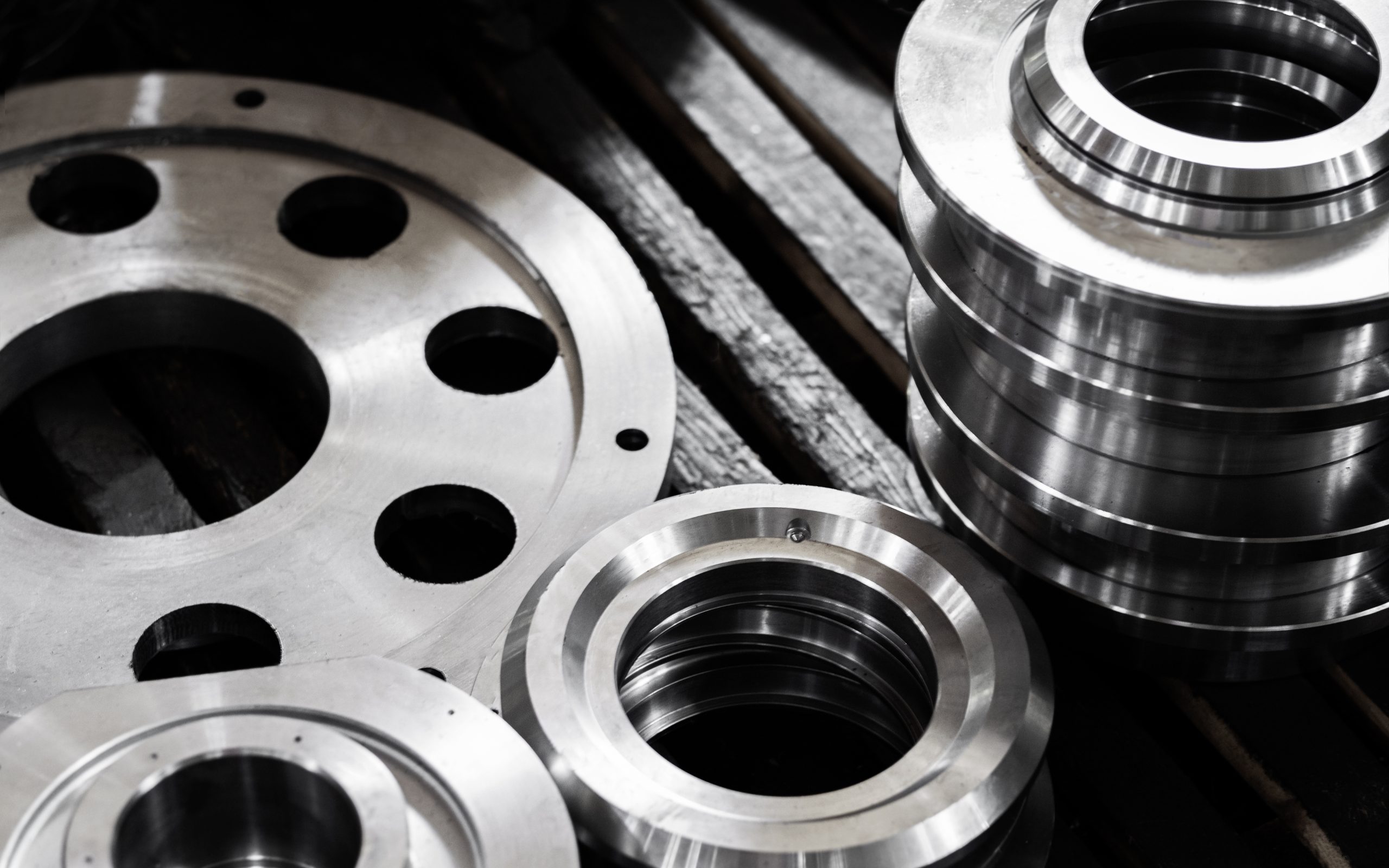

バリとは何か?

バリとは、切削、打ち抜き、鋳造、溶接などの加工時に発生する微小な材料残渣のことです。バリの発生は避けられませんが、最終製品の品質、耐久性、安全性に大きく影響します。バリには様々な種類や形状がありますが、その発生方法によって大きく以下の種類に分類されます:

- 切断バリ

切削バリとは、機械加工中の工具と材料との摩擦やせん断によって生じる材料の局所的な変形や残留物のことである。このタイプのバリは通常、金属、プラスチック、複合材料の切断、穴あけ、旋盤加工で発生します。切削バリは、このプロセスが現代の製造業で広く普及しているため、最も一般的なバリの種類の1つです。

例えば、精密機械加工では、工具の摩耗や不適切な操作によって、特に硬い材料に過度のバリが発生することがある。このようなバリは、ワークピースの端に位置することが多く、部品の組み立てやさらなる加工に支障をきたすことがあります。

- プレスバリ

スタンピングバリは、金属板やその他の材料のスタンピング、シャーリング、ダイフォーミング工程で発生します。スタンピング工程は、金型の圧力によって材料を切断または成形するため、金型が摩耗していたり、材料が硬すぎたり、スタンピングパラメータが不適切に設定されていたりすると、エッジにバリが発生しやすくなります。

スタンピングバリは、粗く不規則なエッジを特徴とし、ワークピースの組立精度と表面品質に影響を与える。特に自動車製造では、プレスバリが原因で部品がぴったり合わなくなり、自動車の性能や安全性に影響を与えることがあります。

- 鋳造バリ

鋳造工程において、液体金属の不均一な流動性や過度の鋳型隙間により、鋳型接合部に鋳バリが形成されることがある。このようなバリは、一般に複雑な形状のワークピースの鋳口、エッジ、コーナー部に位置し、大きく不規則な大きさである。

鋳バリは、特に大型の金属部品やエンジンブロックなどに多く、後工程で研磨などの加工を施さないと、部品の耐久性や表面品質に影響を及ぼす。

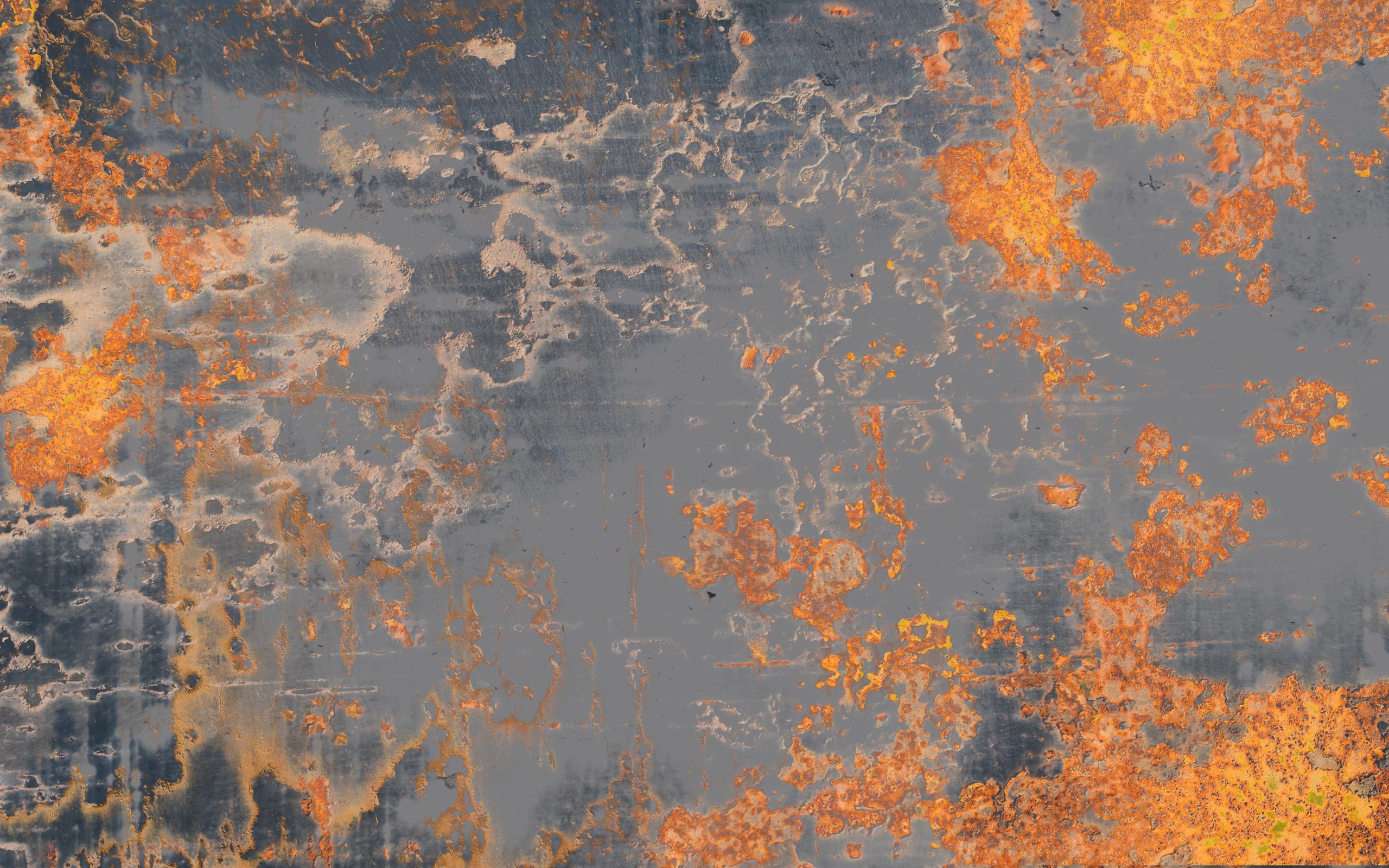

- 溶接バリ

溶接工程中、溶接電流の不均一、熱、不適切な操作な どにより、溶接部周辺に溶接バリが発生することがある。このようなバリは通常、小さな金属片の堆積や溶接スラグの形で現れ、溶接部品の外観や機能に影響を与え、溶接強度を損なうことさえある。

溶接バリは単なる外観上の欠陥ではなく、その後の表面処理工程(コーティングや電気メッキなど)を妨げ、製品の耐食性を低下させる可能性がある。

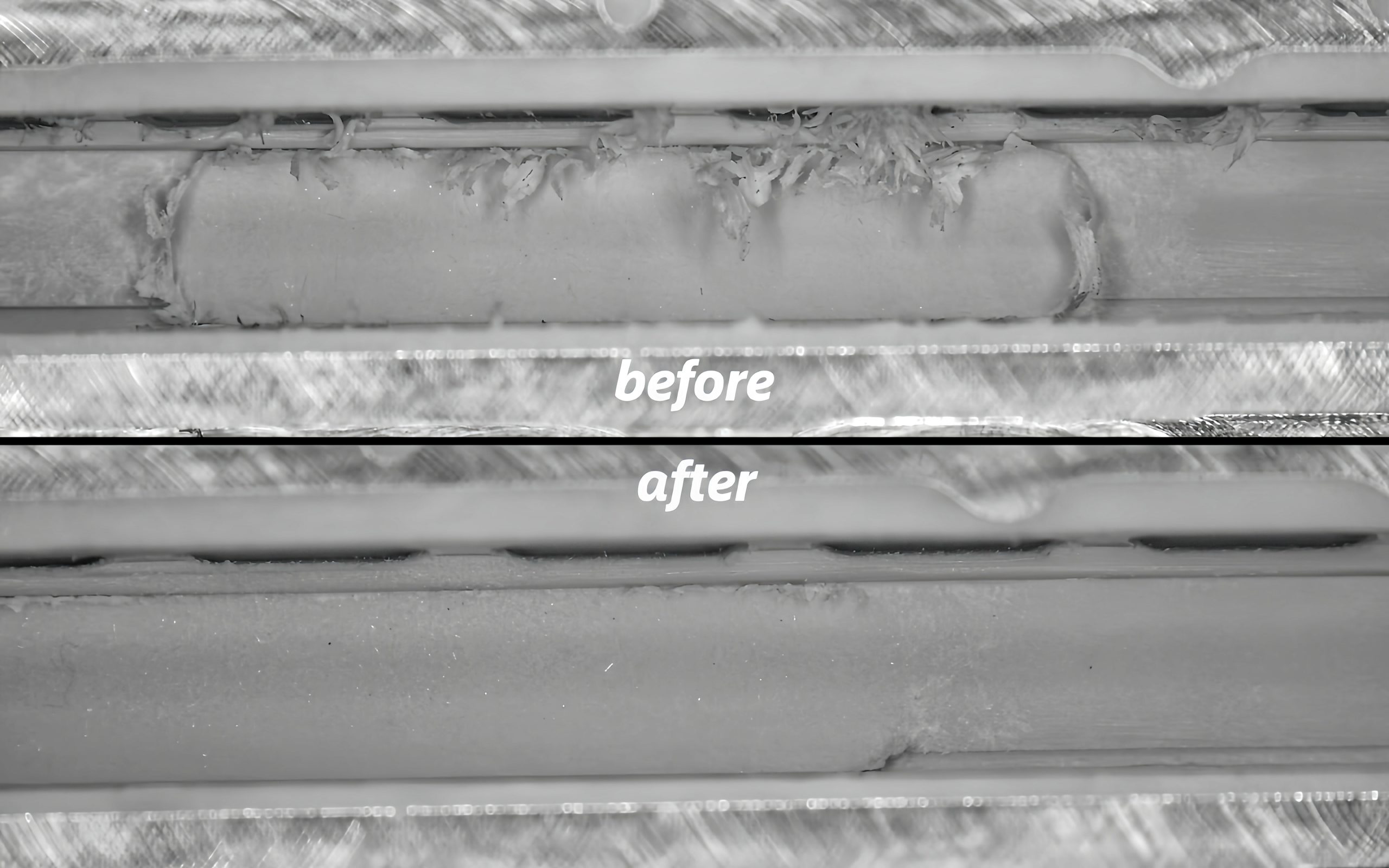

バリ取り前後の比較

バリ取りの重要性

バリは単なる外観上の問題ではなく、製品の性能、安全性、長期使用に大きな影響を与えます。バリが速やかに除去されないことで発生する可能性のある問題には、以下のようなものがあります:

- 安全上の危険

バリの鋭利なエッジは、特に組立、輸送、メンテナンスの際に作業者を負傷させる可能性がある。例えば、鋭利な金属バリが作業者の指を切り、偶発的な怪我を引き起こす可能性がある。消費者にとっても、製品に隠れたバリは、使用中に潜在的な危険をもたらす可能性がある。

- 機能不全

精密機械では、バリが部品の組み立て不良を引き起こしたり、可動部品の正常な動作を妨げたりすることがある。例えば、航空機エンジンのタービンブレードにバリが残っていると、空力特性が変化し、エンジン性能に影響を与える可能性がある。

- 製品寿命の短縮

バリは応力集中を引き起こし、高負荷条件下での部品の疲労や摩耗のリスクを高める。特に金属部品では、バリのある部分がクラックの起点となりやすく、最終的に部品の破損につながります。

- 外観と品質の問題

高い精度と美しさが要求される製品(携帯電話のケースや自動車のトリムなど)では、バリがあると表面の仕上がりに影響し、製品の市場競争力が低下します。特に高級消費財では、小さなキズでも顧客の不満やクレームにつながる可能性がある。

ケース

- 航空宇宙航空宇宙産業では、翼やエンジン部品にバリがあると、空気の流れが不均一になり、空気抵抗が増加したり、燃費が悪化したりします。

- 医療機器:植え込み型器具や低侵襲手術器具では、取り残されたバリが患者の組織を傷つけ、手術のリスクを高める可能性がある。

工業用途におけるバリ取り方法

さまざまな産業シーンでは、バリの種類やワークの材質に応じて適切なバリ取り方法を選択する必要があります。以下に、一般的なバリ取り技術をいくつか紹介します:

- 機械的バリ取り

機械的バリ取りとは、機械的な研削、研磨、研磨によってバリを取り除くことである。一般的な装置には、砥石、グラインダー、ブラシなどがある。この方法は、大きな金属部品や硬い金属部品、特に自動車や航空製造の金属部品に適しています。しかし、複雑な形状や柔らかい素材の場合、機械的バリ取りは理想的でない場合があります。

- 化学バリ取り

化学バリ取りとは、特定の薬液によって材料表面のバリを溶解することです。この方法は、複雑な形状の精密部品や、機械的な除去が困難な微小なバリに対して用いられることが多い。化学バリ取りは、特に航空宇宙や医療機器などの高精度部品加工に適しています。

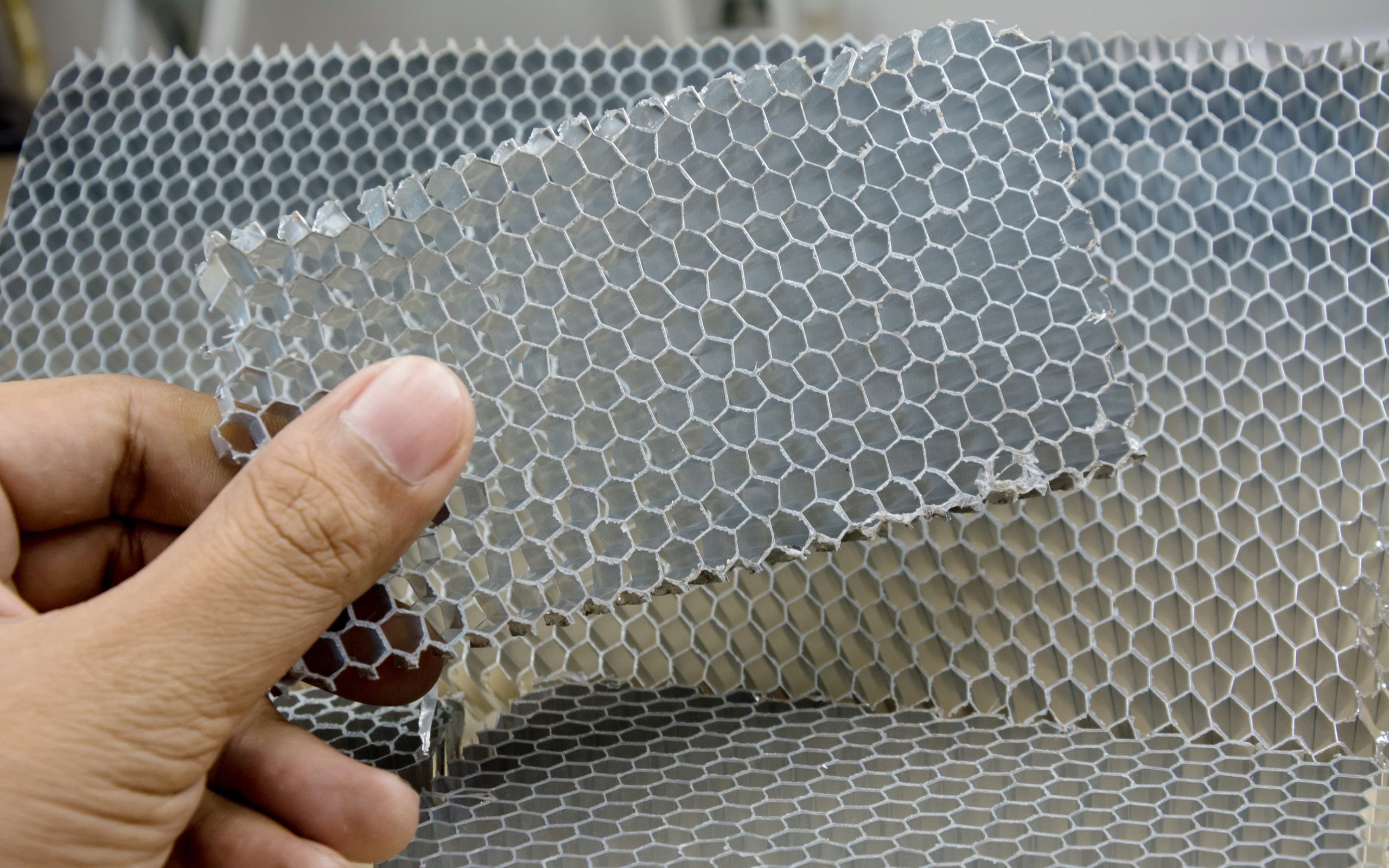

- 低温バリ取り

極低温バリ取りは、材料を凍らせることでバリを脆くし、サンドブラストや振動でバリを除去する。この方法は、ゴムやプラスチックの部品、特に複雑な形状の小さな部品のバリ取りによく使用されます。極低温バリ取りの利点は、ワークピースの表面へのダメージが少なく、ワークピースの元の形状を維持できることです。

極低温デフラッシング・メディア

- 熱バリ取り

熱バリ取りは、バリ部分を高温で急速に溶融または気化させることで、金属バリを効果的に除去する方法である。大量生産の金属部品加工に適しており、効率も高いが、設備コストが高く、素材によっては表面品質に一定の影響を与える。

- 手動バリ取り

小ロット生産や高精度が要求される場面では、手作業によるバリ取りが依然として効果的な方法である。作業者は、ナイフ、ヤスリ、目の細かいサンドペーパーを使用してワークピースを微細加工する。これは、極めて高い精度が要求される特定の電子部品や医療機器のバリ取りに特に適している。

バリ取りメディア

工業用バリ取りプロセスでは、適切なメディアを選択することが極めて重要です。材料特性や形状によって、ワークピースの種類や表面処理要件に適したメディアは異なります。以下に、いくつかの一般的なバリ取り媒体とその利点、適用シナリオ、および工業用途の事例を示します。

- 基本的な紹介 セラミックビーズは高硬度のサンドブラスト媒体で、主にアルミナやジルコニアなどのセラミック材料で作られています。セラミックビーズは、その高密度、強力な耐摩耗性、高硬度により、高い表面仕上げが要求される金属部品や非金属部品のバリ取り、表面強化、洗浄によく使用されます。セラミック・ビーズは、航空宇宙、自動車部品、医療機器などの精密部品の加工によく使用されます。

- メリット

- 高い硬度:硬い材料の表面のバリを効果的に除去することができ、特に金属や複合材料のバリ取りプロセスに適しています。

- 強い耐久性:セラミックビーズは耐用年数が長く、繰り返し使用することができ、大規模な生産ラインに適しています。

- 表面損傷が少ない:ワーク表面へのダメージが少ないため、高精度部品の仕上がりを確保できる。

- 適用されるシナリオ セラミックビーズは、航空宇宙分野における精密エンジンブレードの表面処理、バリ取り、自動車製造におけるエンジン部品の表面強化、特にステンレス鋼、アルミニウム合金、高温合金のような高性能材料の処理によく使用されます。

ナイロン・ポリアミド

- 基本的な紹介 ナイロンポリアミドデフラッシングメディアは、プラスチックおよび非金属部品のバリ取りに一般的に使用されるプラスチックサンドブラストメディアです。柔らかいが耐摩耗性がある。ナイロンポリアミドデフラッシングメディアは比較的マイルドなテクスチャーで、特に高温に弱い素材や傷つきやすい素材のバリ取りに適しています。また、ゴム製品のような柔軟な素材にも効果的に対応できる。

- メリット

- 優しいバリ取り能力:壊れやすい材料や変形しやすい材料の加工に適しています。

- 静電気の影響を受けません:電子部品を加工する際、ナイロンビーズは静電気を発生させないため、繊細な部品にダメージを与えない。

- 軽量で環境に優しい: ナイロンビーズはリサイクル可能で、環境への影響を軽減します。

- 適用されるシナリオ ナイロンポリアミドのデフラッシングメディアは、電子製品や医療機器の製造、特に小型電子部品やプラスチックハウジングのバリ除去に非常に人気があります。また、家電業界におけるプラスチック部品の精密加工にも適しています。

- 基本的な紹介 極低温バリ取り媒体は通常、ゴムやプラスチックのような柔軟な材料の加工に使用される。その基本原理は、材料を低温で脆性状態に冷却し、その媒体をバリ取りに使用することである。このタイプの媒体は、高精度のワークピースのバリ取り、特に複雑な形状のワークピースのバリ取りに適しています。

- メリット

- ダメージを与えない低温処理高温処理でワークが損傷しないように、材料のバリは低温で脆くなる。

- 複雑な形状のワークピースに最適:微細な内部構造や複雑な幾何学的形状のワークピースのバリ取り効率が高い。

- 高精度:非常に高い精度が要求されるワークに特に適しています。

- 適用されるシナリオ 低温バリ取りは、自動車製造におけるゴムシールや配管システムのバリ取りに広く使用されているほか、カテーテルなどの医療機器や射出成形部品の表面処理にも使用されている。

ポリスチレンデフラッシングビーズ

- 基本的な紹介: ポリスチレンデフラッシングビーズは、柔軟な素材や軽量部品のバリ取りに広く使用されている軽量プラスチックメディアです。密度が低く、軽量加工を必要とする産業用途に適しています。

- メリット

- 軽量で環境に優しい:壊れやすい素材に適しており、表面を傷つけず、リサイクルという環境上の利点がある。

- 効率的なクリーニング:プラスチック部品表面のわずかなバリの処理に大きな効果を発揮し、手の届きにくい細部まで効率的にクリーニングできる。

- 静電気が発生しない:電子製品の精密加工に適しています。

- 適用されるシナリオ ポリスチレンデフラッシングビーズは、電子製品や精密機器のプラスチックハウジングや部品のバリ取りに広く使用されています。同時に、自動車内装部品、特に軽量素材のバリ取りにも威力を発揮します。

ガーネット・サンド

- 基本的な紹介: ガーネットサンドは、極めて高い硬度と耐摩耗性を持つ天然鉱物媒体です。その純粋な天然素材の特性により、ガーネットサンドはバリ取りや表面処理において効率的で環境に優しく、工業用途で最も一般的に使用されるバリ取り材料の一つです。

- メリット

- 高硬度で高効率:粉塵をあまり発生させることなく、硬い表面のバリを素早く取り除くことができる。

- 環境に優しく、無害です:ガーネットサンドは純粋な天然素材であり、有害物質を含まず、処理後の環境にも無害です。

- 適用範囲が広い:金属や非金属を含む様々な材料の表面処理に適しています。

- 適用されるシナリオ ガーネットサンドは、造船や海洋工学における鋼鉄表面の錆除去やバリ取りに広く使用されているほか、航空宇宙産業における金属部品の精密バリ取りや表面強化にも使用されている。

バリ取り機

- バリ取り装置

現代産業では、多くの種類のバリ取り装置があり、自動バリ取り装置は生産効率を大幅に向上させることができます。一般的なバリ取り装置には、ドラムバリ取り機、振動バリ取り機、研磨バリ取り機などがあります。これらの装置は、振動、回転、または遠心力を使用してワークピースと媒体の間に作用させ、迅速なバリ取りを実現します。

- アプリケーションケース: 自動車製造において、バリ取り装置はエンジンブロック、バルブ、ドライブシャフトなどの主要部品の洗浄に広く使用されている。バリ取り装置により、工場は大量生産を実現し、製品品質の安定性を確保することができます。

- 手動サンドブラスト機

手動サンドブラスト機は、小ロットまたは高精度の工作物を処理するための理想的な設備である。オペレータが特定の領域を正確に処理でき、特に局部バリの除去に適しており、設備コストは比較的低く、柔軟性が高い。

- アプリケーションケース: 手動サンドブラスト機は、電子製品製造、特に携帯電話ケースおよびコンピュータケースの微細バリ取りによく使用される。さらに、医療機器製造における精密部品の局所的な表面処理にも使用されます。

この記事の詳細な紹介を通して、産業用途におけるバリ取りプロセスの重要性がわかります。さまざまな種類のバリは、製品の品質、生産効率、安全性に直接影響します。適切なバリ取り方法と媒体を選択することで、生産ラインの効率を効果的に向上させ、スクラップ率を減らすことができます。さまざまな産業ニーズに応じて、バリ取り媒体と装置の選択は、ワークピースの材質、形状、表面品質の要件と組み合わせる必要があります。どの媒体を使用する場合でも、メーカーに効率的で安定したバリ取りソリューションを提供し、競争の激しい市場で優位に立つことができます。