金型仕上げ用セラミックビーズとガラスビーズの比較

2月 7, 2025

競争の激しい金型製造の世界では、表面仕上げの品質は製品の性能と生産効率に直接影響します。しかし、インドの多くのメーカーは、高い不良率、過度の粉塵、頻繁なメンテナンスの問題など、従来のガラスビーズでは持続的な課題に直面しています。

本レポートでは、セラミックブラストビーズが金型洗浄に好ましい選択肢となりつつある主な理由を、性能データ、技術的洞察、および実際のケーススタディに基づいて掘り下げています。

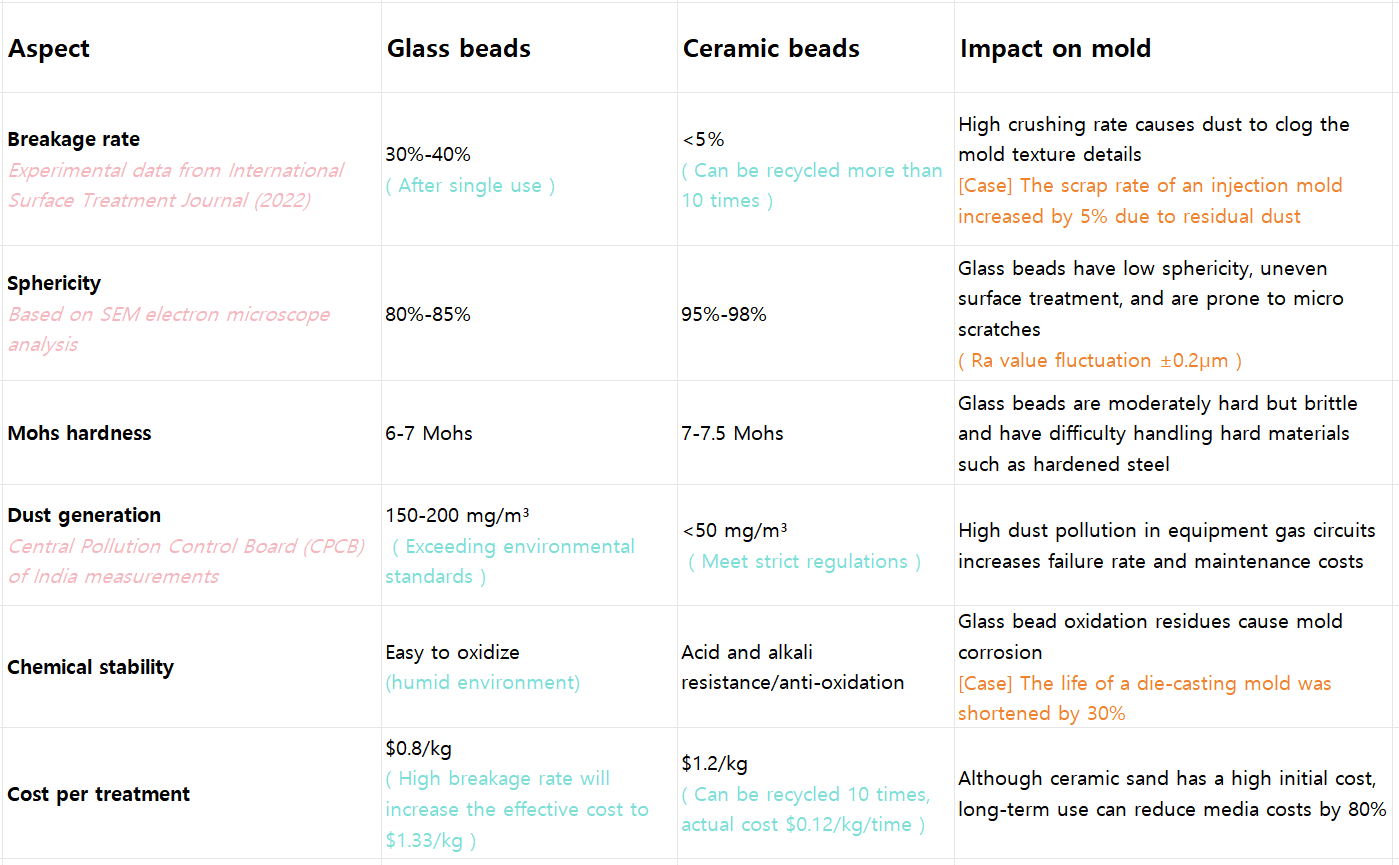

性能比較:ガラスビーズとセラミックビーズの比較

セラミックビーズがガラスビーズより優れている理由を理解するために、6つの重要な性能指標を検証してみましょう:

技術的原則:メディア特性が金型仕上げに与える影響

破損率と金型清浄度

ガラスビーズは粉々に砕け、微細な粉塵(<10µm)となって金型の孔に入り込み、固着や欠陥の原因となります。対照的に、セラミックビーズの靭性を強化した砥粒(ジルコニアとアルミナで構成)は破損を最小限に抑え、金型をより清浄にし、寿命を延ばします。

球形度と表面接触力学

ガラスビーズは真球度が低いため(80%~85%)、圧力分布が不均一になり、マイクロスクラッチが発生します。セラミックビーズの真球度(95%-98%)は、均一な粒子分布を確保し、金型形状を保護し、安定したRa値を達成します。

硬度と素材適合性

ガラスビーズ(6~7モース)は軟らかい材質に適するが、硬化した鋼材には不向きである。セラミック・ビーズ(モース硬度7~7.5)は、硬度と靭性のバランスがとれており、アルミニウムからチタン合金まで、幅広い材料に適している。

化学的安定性と金型の寿命

ガラスビーズは湿度の高い環境で酸化し、腐食性の残留物を残します。セラミックビーズは化学的に安定しているため、コンタミネーションがなく、金型の寿命を延ばし、メンテナンスコストを削減します。

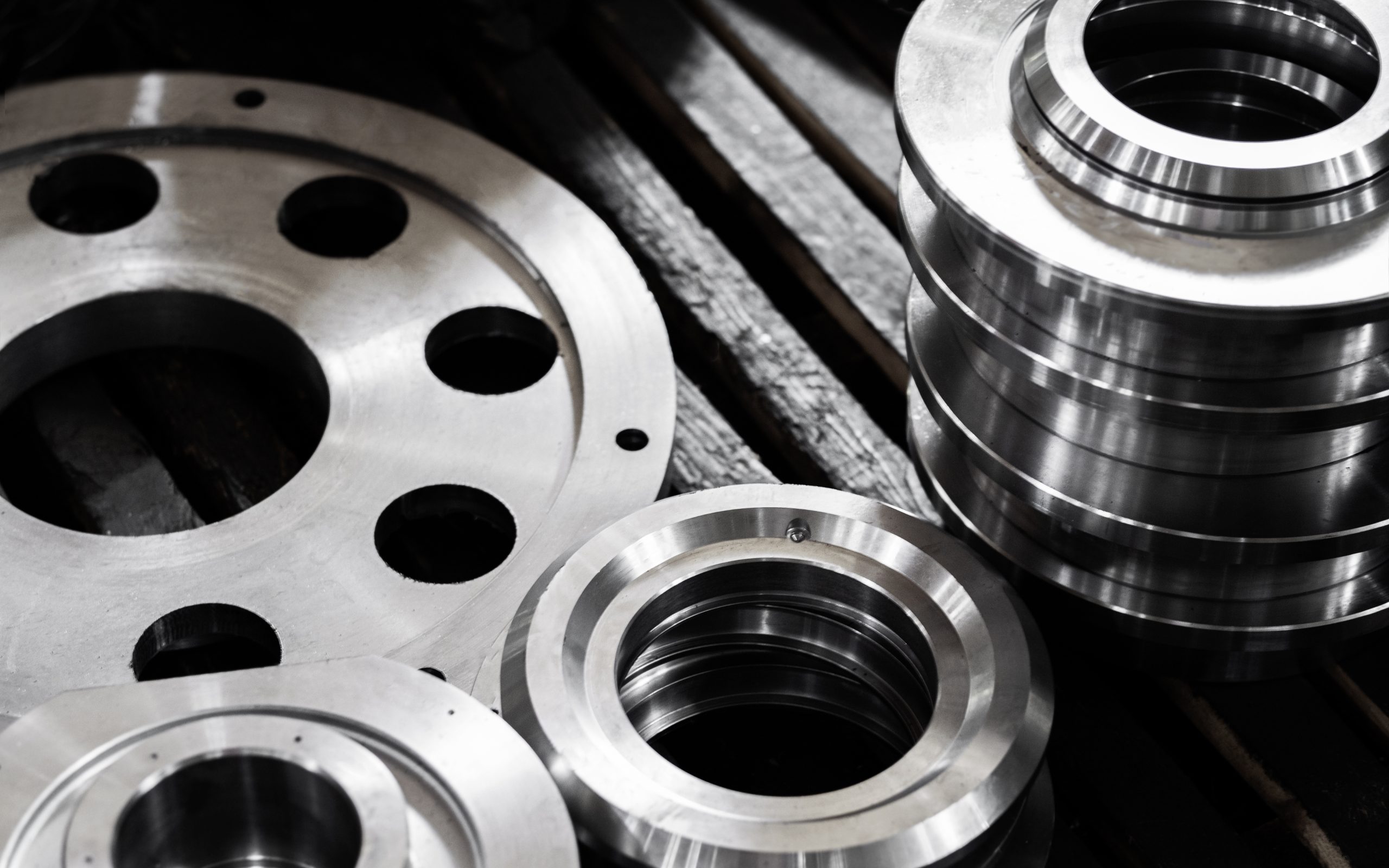

セラミック・ビーズが異なる金型材料にどのように適応するか

プラスチック金型(射出成形金型など)

プラスチック金型は比較的柔らかいため、わずかな傷でも脱型効果や完成品の品質に影響を及ぼす可能性がある。

セラミックビーズは、衝撃力を効果的に減少させ、その完全な真球度で傷を避け、均一な研磨効果を提供することができます。サンドブラスト圧力(50-80 PSI)を調整することにより、精密な制御を達成することができ、プラスチック金型に適した穏やかな研磨を行うことができます。

さらに、セラミックビーズブラストの低発塵特性により、金型の細孔への粒子の埋め込みが減少し、離型に影響を与えません。

アルミ金型(ダイカスト金型など)

アルミニウム合金の金型は酸化被膜やバリが発生しやすいが、素材が比較的柔らかいため、洗浄時には媒体の硬度と衝撃力をコントロールする必要がある。

セラミック ビーズ ブラストは適度な硬度を持ち、ガラス ビーズより高いがコランダム媒体より低く、金型表面を損傷することなく欠陥を効果的に除去できます。その球状構造は均一な力を保証し、均一な表面仕上げを実現します。同時に、化学的安定性が高く、アルミニウム合金と反応せず、汚染物質を残しません。

ステンレス金型(精密プレス金型など)

ステンレス金型は、精密プレスや医療機器製造などの産業でよく使用される。その表面は非常にクリーンで、化学汚染のないことが要求されます。

セラミックビーズは、マイクロクラックや表面変形を避けながら、80~120 PSIのサンドブラスト圧力下で溶接スラグ、酸化スケール、頑固な汚れを効果的に除去することができます。その高い耐摩耗性とリサイクル性は、消耗品のコストを削減し、大量生産のニーズに適しています。

チタン合金金型(航空宇宙部品など)

航空宇宙分野では、チタン合金鋳型の表面に対する要求が非常に高くなっています。セラミックビーズブラストの高い硬度は、酸化膜を除去できる一方で、マイクロクラックを防止する良好な靭性を備えています。耐熱性が高いため、過酷な環境でも安定した性能を発揮し、化学残留物がないため、航空宇宙産業の基準を満たしています。

ゴム型(タイヤ型など)

ゴム型には残留物や離型剤が蓄積しやすく、完成品の耐用年数や品質に影響を与える。

セラミックビーズの低い衝撃力は、穏やかな洗浄を保証し、金型の損傷を回避します。その球状構造は流動性を向上させ、微細な残留物を徹底的に除去し、脱型効率を向上させます。さらに、セラミック ビーズ ブラストは粉塵が少なく環境に優しく、装置のメンテナンス費用を削減できるため、環境に優しいブラストに最適です。

お客様のケーススタディ実際の結果

ケース1

問題だ:

インドのある自動車金型メーカーは、バンパー金型に継続的な問題を抱えていました。ガラスビーズブラストによって金型表面に黒い斑点が残り、12%という高い不良率が発生したのです。このような欠陥は最終製品の外観に影響を与え、再加工コストを増加させていました。

解決策

表面の一貫性と耐久性を向上させるため、このメーカーは、優れた硬度とリサイクル性を備えたB120セラミックビーズに切り替えました。最適化されたブラスト工程により、セラミックビーズは10回再利用され、金型の完全性を損なうことなく、より均一な表面仕上げが確保されました。

結果

セラミックビーズに切り替えた後、表面粗さはRa=0.8μm±0.05で安定し、外観上の不一致が大幅に減少しました。その結果、欠陥率は12%からわずか2%に低下し、廃棄物と再加工が削減されました。さらに、セラミックビーズの再利用性と効率が向上したことで、年間$18,000ドルの節約になり、生産全体の収益性も改善されました。

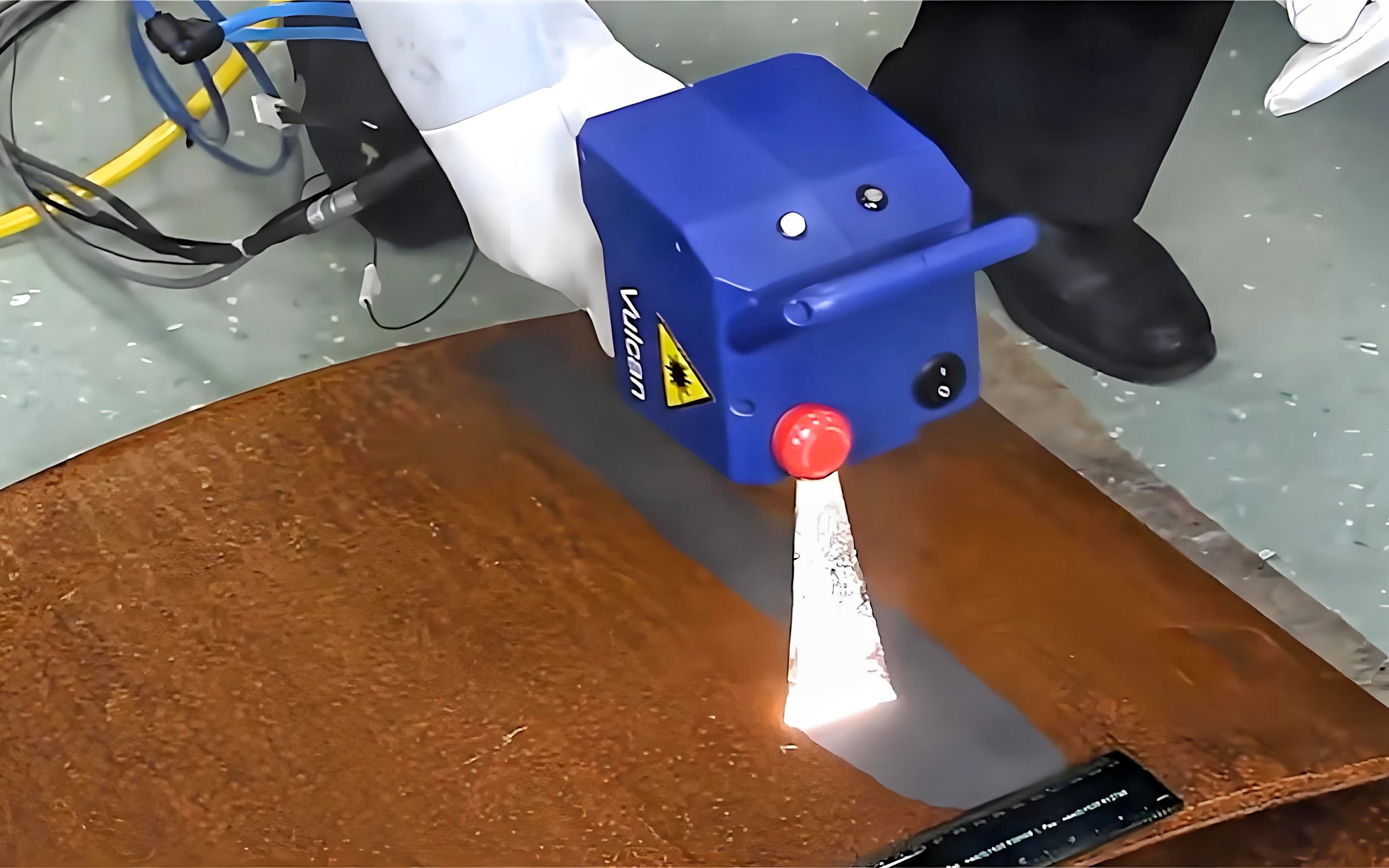

ケース2

問題だ:

精密電子コネクター金型の大手サプライヤーは、ガラスビーズの粉塵が複雑なピン金型に詰まるという大きな課題に直面した。この汚染は金型の性能に影響し、頻繁なクリーニングが必要で、メンテナンス間隔は2週間に1度という短さでした。

解決策

粉塵の蓄積を減らして金型の寿命を延ばすため、サプライヤーは高純度セラミックビーズとターボブラストシステムを組み合わせて採用し、空気中の粉塵レベルを30 mg/m³未満に大幅に低減しました。メディアの選択を改善することで、繊細な金型の特徴を正確に洗浄しながら、粒子汚染を最小限に抑えました。

結果

セラミックビーズの導入後、メンテナンス間隔は2週間から3ヶ月に大幅に延長され、ダウンタイムと人件費が削減された。この変更は作業効率を向上させただけでなく、安定した金型性能を確保し、高精度製造に対するサプライヤーの評判を確固たるものにした。

ガラスからセラミックブラストビーズへの切り替えは、金型仕上げに革命をもたらし、優れた性能、コスト削減、環境上のメリットをもたらします。

金型仕上げ工程のアップグレードの準備はできていますか? 無料のメディア互換性テストをご利用いただき、お客様のニーズに最適なソリューションをお探しください。

次回は、金型洗浄の8つのカテゴリーにおけるセラミックブラストビーズの革新的な使用法についてご紹介します。