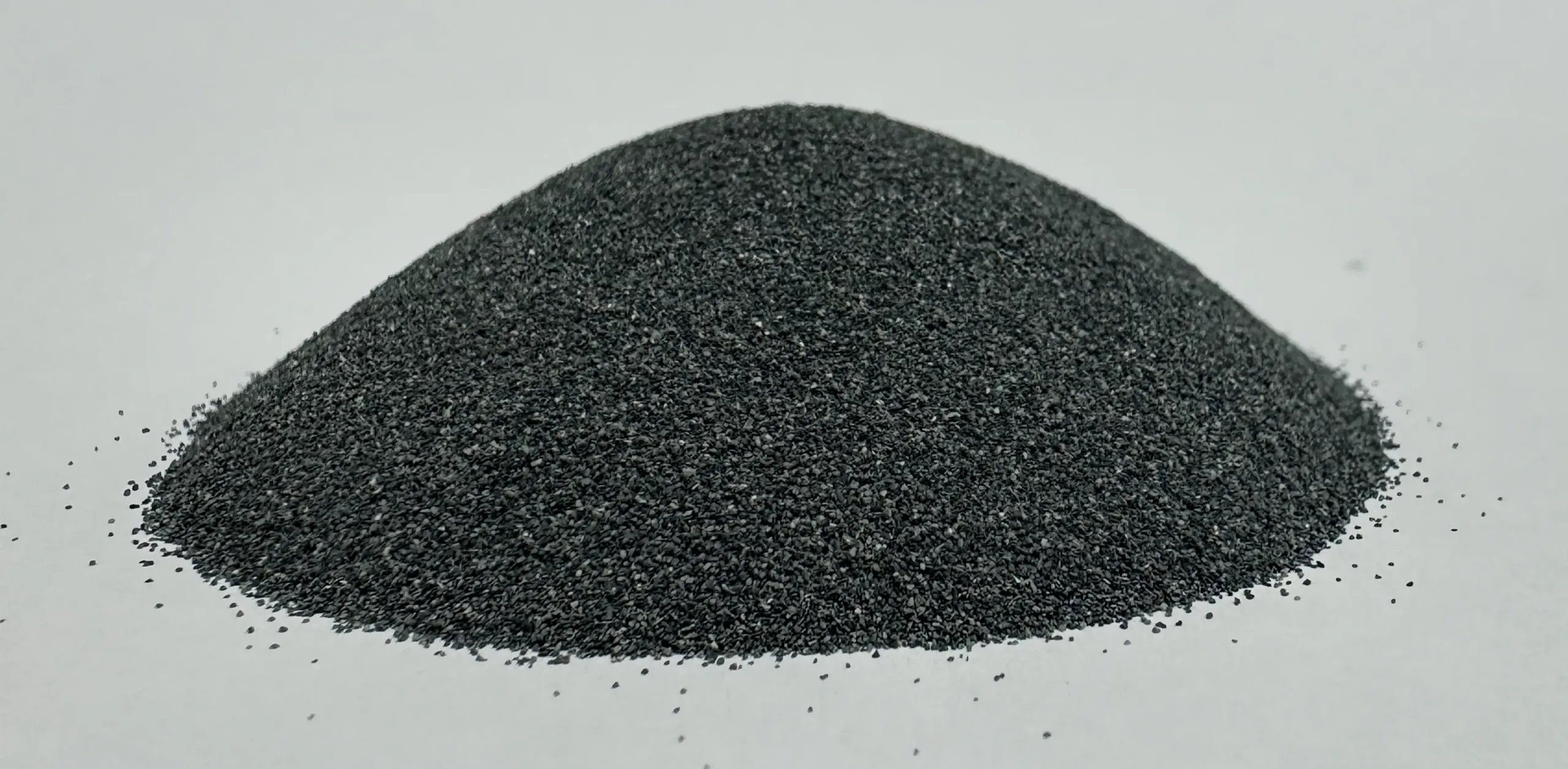

タッチスクリーンのガラス表面処理におけるセラミックグリットブラストビーズ

8月 29, 2024

近年、タッチスクリーン技術はコンシューマーエレクトロニクス分野で大きな進歩を遂げている。特に、新しい高解像度タッチスクリーンの導入は、電子機器の表示品質とユーザー体験を新たな高みへと昇華させた。例えば、サムスンは2023年9月、第6世代のAMOLEDタッチスクリーンを搭載した最新のギャラクシーZフォールド5を正式に発表した。この新モデルは、色精度が大幅に向上しただけでなく、耐傷性も大幅にブレークスルーしている。サムスンは、タッチ感度とディスプレイの鮮明度を向上させるために画期的な技術が採用され、高度なタッチスクリーン・ガラス表面処理工程がこれらの改善の中心的役割を果たしたとしている。この技術は、タッチスクリーン・ガラスの性能を向上させる鍵となり、スクリーンの卓越した性能を保証する中核的な要因のひとつとなっている。

タッチスクリーン・ガラスの製造工程は複雑かつ精密であり、最終的に要求される基準を満たす高性能ガラスを製造するために、いくつかの重要な工程があります。各工程はガラスの最終的な性能と品質を決定する重要な役割を担っています。以下では、最終的な表面処理工程を中心に、タッチパネル・ガラスの製造工程について詳しく説明します。最後には、なぜグリットブラスト砥粒が重要なのかをご理解いただけるでしょう。

タッチスクリーン・ガラス製造工程の概要

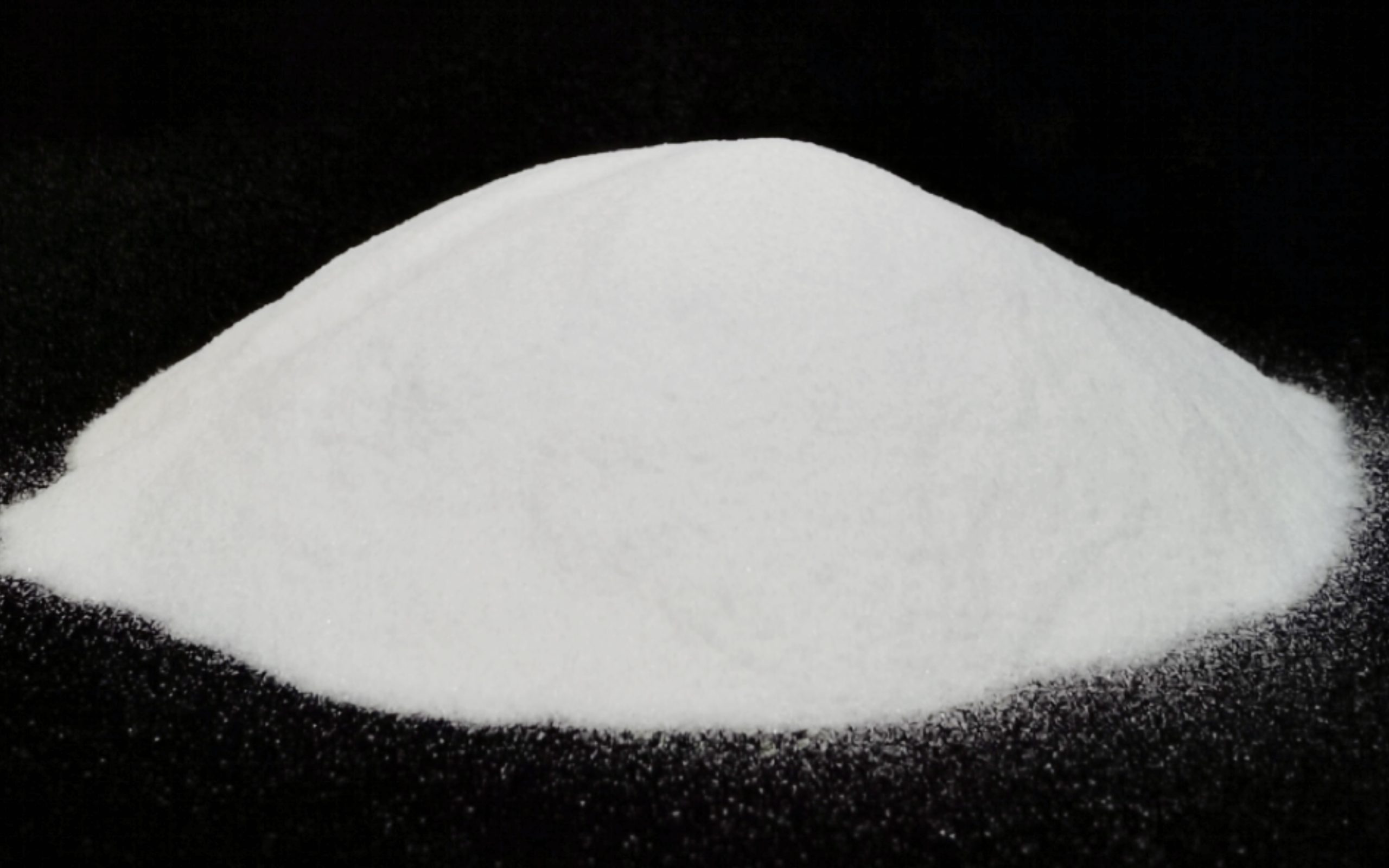

- 素材の選択:高品質のタッチスクリーン用ガラスを製造するための最初のステップは、適切な原材料を選択することです。一般的に、ガラスの主成分は二酸化ケイ素(SiO₂)であり、ガラスの物理的、化学的特性を調整するために、ナトリウム、カリウム、カルシウムなどの元素が一定の割合で含まれています。

- 溶解と成形:材料の配合が決まったら、これらの材料を高温で溶かして均一なガラス液にする。溶融したガラスは、フロート成形やロール成形など、さまざまな成形工程を経て平板ガラスとなる。この工程でガラスの初期形状と厚みが決まり、その後の加工の基礎となる。

- アニーリング:成形されたガラスは通常、アニーリングを受ける。アニーリングとは、成形時に発生する内部応力を除去するための熱処理工程である。ガラスを一定の温度まで加熱した後、ゆっくりと冷却することで、内部応力を均等に分散させ、後の使用時に自然に破損するのを防ぐ。

- 表面処理:アニールの後、ガラスはタッチスクリーンの性能を高めるために重要な表面処理の段階に入ります。表面処理はガラスの表面特性を向上させ、タッチスクリーンのアプリケーション要件を満たすことを目的としています。一般的な表面処理方法には、サンドブラスト、化学強化、物理コーティングなどがあります。これらのプロセスの中でも、セラミック・グリット・ブラスト・ビーズはそのユニークな特性により、表面の最適化に広く使用されています。

タッチスクリーン・ガラス

タッチスクリーン用ガラスの表面処理は、美観のためだけでなく、スクリーン上の現代の電子製品の高い要求を満たすために、特定の機能特性を付与することも重要である。以下は、タッチスクリーン用ガラスにおけるいくつかの主要な表面処理技術とその応用例である。

セラミック・サンドブラスト:セラミック砥粒ブラストビーズを使用することで、ガラスの触感と視覚効果を大幅に向上させ、タッチスクリーンの耐久性を高めることができます。他の表面処理方法と比較して、セラミックサンドブラストは高い効率と精度を提供し、ガラスの全体的な透明度に影響を与えることなく、表面性能を大幅に向上させます。

化学強化:一般的にセラミックサンドブラストと組み合わせる化学強化では、カリウムイオンを含む高温の溶融塩浴にガラスを浸します。このイオン交換プロセスにより、小さなナトリウムイオンがカリウムイオンと置き換わり、表面に圧縮応力が生じることで、ガラスの表面硬度が強化される。その結果、最新のスマートフォンやタブレットに不可欠な耐衝撃性と耐傷性が強化される。

物理的コーティング:物理的・化学的強化に加え、物理的コーティングもタッチスクリーン用ガラス表面処理の重要な側面です。一般的なコーティングには、防指紋、防眩、反射防止などがあります。これらのコーティングはスパッタリングや化学蒸着などの方法で施され、ガラスに特殊な機能を付与します。例えば、指紋防止コーティングはスクリーン上の指紋の残留を低減し、反射防止コーティングは太陽光の下での視認性を向上させる。

技術の組み合わせ:実際には、タッチスクリーンのガラス表面処理は多くの場合、複数の技術を組み合わせて行われる。例えば、まずセラミックサンドブラストで表面の粗さを改善し、次に化学強化で硬度を高め、最後に防指紋コーティングを施す。このような包括的な処理方法により、複数の優れた特性が得られ、タッチスクリーンの性能に対する高い基準を満たすことができます。

これらの主要技術を組み合わせることで、タッチスクリーン用ガラスは耐傷性、耐衝撃性、タッチの快適性などの面で理想的なバランスに達し、製品の市場競争力を大幅に向上させた。

セラミック・グリット・ブラスト・ビーズの詳細

セラミックグリットブラストビーズの具体的役割

- 表面粗さの最適化:タッチスクリーン用ガラスの表面処理は、触感と視覚効果を高めるために非常に重要です。セラミックグリットブラストビーズは、その優れた硬度と均一性により、ガラスの表面粗さを正確に調整します。サンドブラストにより、タッチスクリーンのガラスに均一なマイクロテクスチャが形成され、タッチの快適性が向上し、画面の滑りが滑らかになります。前述のニュース事例では、サンドブラストメディアがスクリーンの触感を大幅に改善し、タッチ体験をより滑らかで自然なものにし、市場シェアの獲得に貢献した。

- 表面汚染物質の除去:タッチスクリーン用ガラスの製造中、表面には小さな酸化物、油、ほこりが蓄積することがよくあります。セラミック砥粒ブラストビーズは、これらの汚染物質の洗浄に優れています。従来の洗浄方法と比較して、サンドブラストは傷やその他の損傷を避けながら表面の汚れを徹底的に除去できるため、ガラス表面を清潔で滑らかに保つことができます。この洗浄効果は、タッチスクリーンの光学性能を高めるために非常に重要です。

- 接着性の向上:タッチスクリーンのガラスには、指紋防止などの機能層が必要な場合が多い。サンドブラスト処理はガラス表面の密着性を向上させ、これらのコーティングがしっかりと密着して剥がれないようにします。この強化された密着性は、スクリーンの寿命を延ばすだけでなく、より優れた耐指紋性と耐傷性を保証し、より優れたユーザー体験を提供します。

- 耐久性の向上:セラミックグリットブラストビーズは、その高い硬度により、タッチスクリーン用ガラスの耐久性を大幅に向上させます。サンドブラストされたガラス表面は、日常的な傷や摩耗に強く、スクリーンの視覚とタッチ性能を維持します。

粒子の選択と応用技術

- 粒子径の影響:セラミックグリットブラストビーズの粒子径は、タッチスクリーン用ガラスの処理結果に直接影響します。粒子径が異なると、表面処理中に異なる効果が得られます。例えば、F120 63-125ミクロンの粒子は高光沢仕上げに適しており、F170 45-90ミクロンの粒子は中程度の粗さに適しています。適切な粒子径を選択することは、望ましい表面効果を得るために非常に重要です。

- サンドブラストパラメータの最適化:サンドブラストの圧力、角度、処理時間などのパラメータは、結果に大きく影響します。これらのパラメータを最適化することで、粒子がガラス表面に均一に作用し、最良の表面粗さと清浄度が得られます。例えば、サンドブラスト圧力が高すぎると傷が多くなり、低すぎると汚染物質を効果的に除去できない場合があります。

- サンドブラスト装置の選択:適切なサンドブラスト装置を選択することも重要です。最新の装置は精密な制御機能を備えており、サンドブラストの流量と圧力を調整してさまざまな粒子径を効率的に適用できます。安定したサンドブラスト結果を保証するには、装置のメンテナンスと定期点検も重要です。

実践的ケース分析

- 成功事例:サムスンGalaxy Z Fold 5に加え、もう一つの成功例はHuawei Mate X2である。ファーウェイは製造時に高品質のセラミックブラストビーズを使用し、優れた耐傷性とタッチ体験を実現した。この携帯電話のタッチスクリーンガラスはセラミックサンドブラスト技術を応用し、視覚効果と耐久性を向上させた。アップルもiPad Proにセラミック・グリット・ブラスト・ビーズを使用し、スクリーンの耐久性とタッチ精度を大幅に向上させた。

- 失敗例:セラミック グリット ブラスト ビーズは多くの用途で優れた性能を発揮しますが、不適切な使用により問題が生じることがあります。例えば、大きすぎる粒子を使用すると、ガラス表面に細かな傷がつき、触感や視覚的な鮮明さに影響が出ることがあります。プロセスを調整した後、この問題は解決されましたが、この例は、潜在的な悪影響を避けるために粒子サイズと処理パラメーターを正確に制御する必要性を強調しています。

- 将来の可能性:セラミック・グリット・ブラスト・ビーズは、タッチスクリーン・ガラスにおいて優れた性能を発揮するだけでなく、将来の電子製品において幅広い応用の可能性を示している。例えば、仮想現実(VR)および拡張現実(AR)装置では、サンドブラスト技術を高解像度ディスプレイの加工に使用して、没入感と画像の鮮明さを高めることができます。さらに、ウェアラブル機器やスマートホーム製品にセラミック砥粒ブラストビーズを使用することで、耐久性と美観を向上させ、より優れたユーザー体験を提供することができます。

その他の電子消費分野での応用

- 電子部品表面加工:タッチスクリーン用ガラス以外にも、セラミック砥粒ブラスト ビーズは他の電子部品の表面処理でも重要な役割を果たしています。たとえば、電子部品の製造において、サンドブラスト技術は効果的に表面仕上げを改善し、はんだ付け部品の信頼性を高め、全体的な性能を向上させることができます。

- 電子機器ケース:電子機器ケーシングの表面処理は、耐久性と美観も考慮する必要があります。セラミック砥粒ブラスト ビーズは、均一な表面テクスチャを提供し、ケーシングにモダンな外観を与えるとともに、耐傷性と耐久性を向上させることができます。

- 精密機器:精密電子機器の生産において、セラミックグリットブラストビーズは表面品質を最適化することができます。ファインサンドブラスト処理は、効果的に表面欠陥を低減し、計器の精度と安定性を向上させることができます。

- コンピュータ・ハードウェア:プロセッサーやグラフィックカードなどのコンピューターハードウェア製造において、セラミックグリットブラストビーズを使用してヒートシンクの表面処理を改善することで、熱伝導率を高め、ハードウェア全体の性能と耐久性を向上させることができます。

カメラのケースと感触が購入の決断に影響する

タッチスクリーン用ガラス表面処理の将来動向

継続的な技術の進歩に伴い、タッチスクリーン技術も進化しています。将来のタッチスクリーン用ガラスの表面処理は、触感や視覚効果の向上だけでなく、より機能的な要件も包含する可能性があります。例えば、将来のタッチスクリーン用ガラスは、ブルーライト保護や抗菌特性などの機能を統合する可能性があり、セラミックグリットブラストビーズの進歩がこれらの新機能をサポートします。サンドブラスト工程と粒子の仕様を継続的に最適化することで、メーカーは刻々と変化する市場の要求を満たす、より高性能なタッチスクリーン用ガラスを開発することができます。

セラミックグリットブラストビーズの今後の開発方向性

技術進歩の傾向

サンドブラスト技術の継続的な進歩に伴い、新世代のセラミック グリット ブラスト ビーズは硬度と均一性が大幅に向上しただけでなく、形状と粒子分布も最適化されました。これらの技術革新により、サンドブラスト工程でより微細な表面仕上げを実現できるようになりました。ナノスケールのセラミック・グリット・ブラスト・ビーズなどの用途では、さらに小さなスケールで表面調整を行うことができ、タッチスクリーン・ガラスの品質と性能がさらに向上します。さらに、より効率的なサンドブラスト装置も導入されており、新しいサンドブラスト粒子との連携が期待されている。将来のサンドブラスト技術では、より正確な表面処理を実現するために、センサーによるサンドブラスト効果のリアルタイム監視やサンドブラストパラメータの自動調整など、よりインテリジェントで自動化された要素も導入されるかもしれない。

環境保護と持続可能性

環境保護と持続可能性は、今後のサンドブラスト技術の発展にとって重要な方向となる。環境に優しい材料の使用と生産工程で発生する廃棄物の削減は、将来の技術革新の重要な目標になります。現在、環境に優しいセラミックグリットブラストビーズの研究開発が進んでおり、一部は市場に投入することも可能です。リサイクル可能なサンドブラスト粒子を開発し、排ガスを削減する技術を使用することで、生産工程の環境への影響を効果的に削減し、業界全体の環境保護レベルの向上にも役立ちます。

要約すると、セラミック グリット ブラスト ビーズは、タッチスクリーン ガラスの性能と品質を高める上で重要な役割を果たします。表面粗さの最適化、汚染物質の除去、接着性の向上、耐久性の強化を通じて、セラミックサンドブラスト技術はタッチスクリーンの性能を大幅に向上させます。サムスン、ファーウェイ、アップルなどの有名ブランドでこれらの粒子が実用化されていることから、その有効性が浮き彫りになっています。技術、環境への配慮、およびカスタマイズされたソリューションにおける今後の進歩は、セラミックグリットブラストビーズの開発を引き続き推進し、電子製品の進化するニーズを確実に満たし、ユーザーエクスペリエンスの向上に貢献します。