10月 11, 2024

現代産業の急速な発展に伴い、航空宇宙、自動車エンジン部品、原子力発電所など、過酷な環境で使用される耐高温材料が増えている。これらの材料は、使用中に損傷を受けないように、高い耐熱性と優れた表面品質が求められます。サンドブラストは、耐高温材料の表面処理において重要な役割を果たします。表面の洗浄、強化、バリ取りなどの処理により、材料の耐用年数と性能を向上させることができます。しかし、適切なサンドブラスト材料を選択することは非常に重要であり、これはワークピースの表面処理品質に関連するだけでなく、生産効率とコスト管理にも直接影響します。

現在、セラミックビーズとアルミニウム砂は、耐高温材料のサンドブラストで一般的に使用される2つの媒体です。それぞれ異なる特性を持ち、さまざまな用途に適しています。この記事では、材料特性、耐高温性、表面処理効果、経済性、代表的な用途など、さまざまな角度からこの2つのサンドブラスト材料を詳しく比較し、最適な選択ができるようにします。

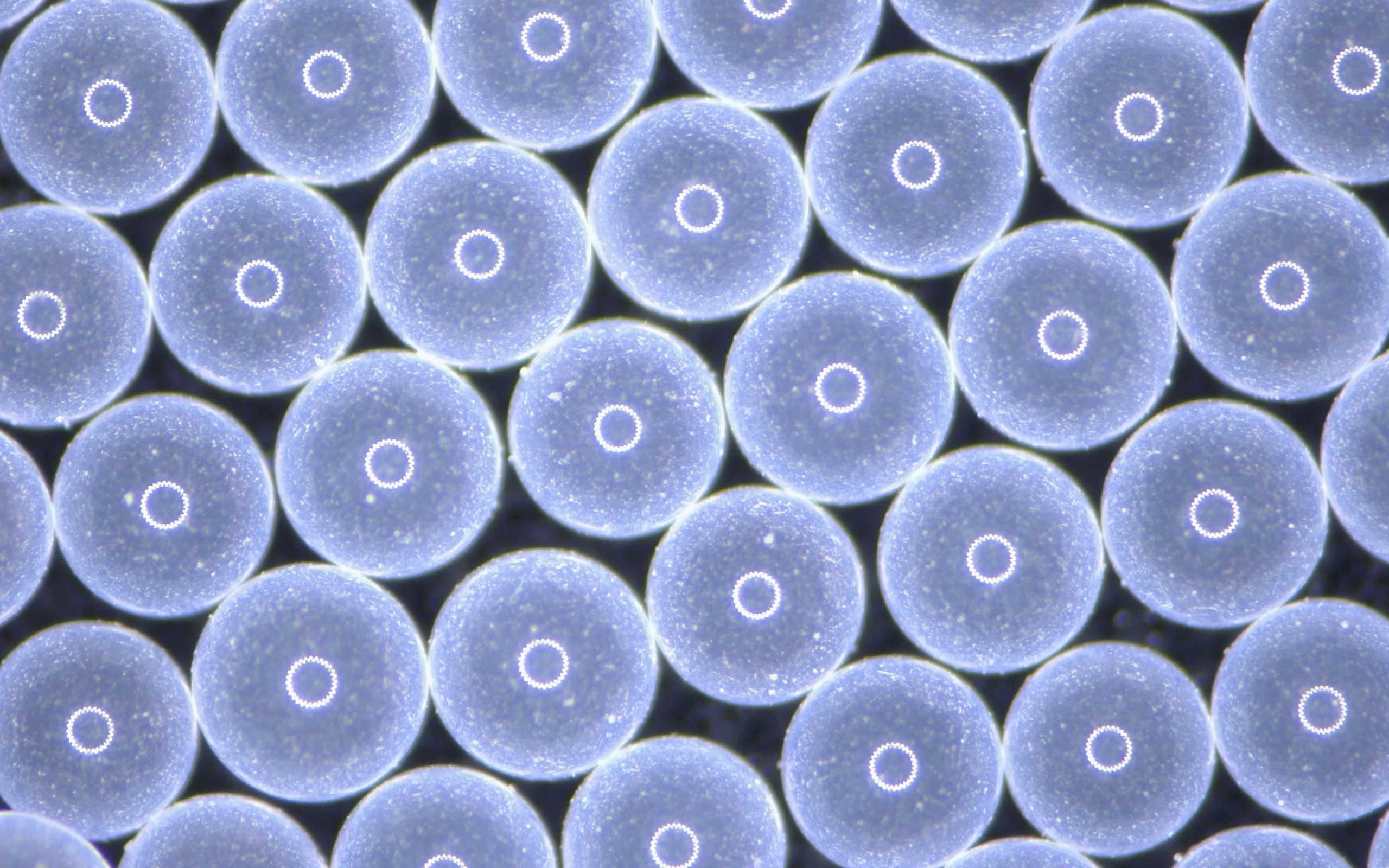

セラミック・ビーズの基礎知識

組成と製造工程

セラミックビーズの主成分は酸化ジルコニウムまたは他の酸化物であり、高温焼結プロセスによって製造される。従来のサンドブラスト媒体と比較して、セラミックビーズは非常に高い硬度と密度を持ち、通常、高い強度と耐熱性を必要とするワークピースの表面処理に使用されます。その製造工程は比較的複雑で、原料を高温で焼結させ、精密な選別と加工を経て、各セラミックビーズが均一なサイズと安定した物理的特性を持つようにする必要があります。

セラミックビーズは化学構造上、高温でも安定した状態を保ち、熱による膨張や破損がないため、高温環境下での表面処理に最適です。さらに、セラミックビーズは使用中の耐摩耗性が非常に高く、頻繁な使用による急激な損失がなく、何度でも再利用することができます。

セラミックビーズの利点

- 極めて高い硬度と耐摩耗性: セラミックビーズのモース硬度は8以上に達し、耐熱合金やチタン合金など、さまざまな高強度材料を扱うのに十分だ。

- 再利用可能: セラミックビーズは密度が高く硬いため、何度も再利用でき、メディア交換の頻度を減らし、製造コストを削減することができる。

- 材料表面の変形や損傷が少ない: 高温材料の表面処理では、セラミックビーズを使用することで、ワークピース表面の過度の研磨や傷を避けながら、洗浄効果を確保することができます。

- 環境保護: セラミックビーズはサンドブラスト工程でほとんど粉塵を発生させないため、作業場の作業環境を改善し、作業員の健康への影響を軽減することができます。

セラミックビーズの適用シーン

セラミックビーズは、表面処理に高い要求がある産業、特に航空宇宙産業、原子力産業、高温合金部品の表面洗浄と強化に広く使用されている。例えば、航空機エンジンのタービンブレードは、非常に高い温度と高い圧力の下で働く必要があります。セラミック・ビーズは、部品の表面を傷つけることなく洗浄・強化できるため、部品の耐疲労性を向上させることができる。さらに、セラミックビーズは原子炉部品の表面処理にも適しており、高温・高圧環境下での表面品質を確保することができます。

セラミック・ビーズ

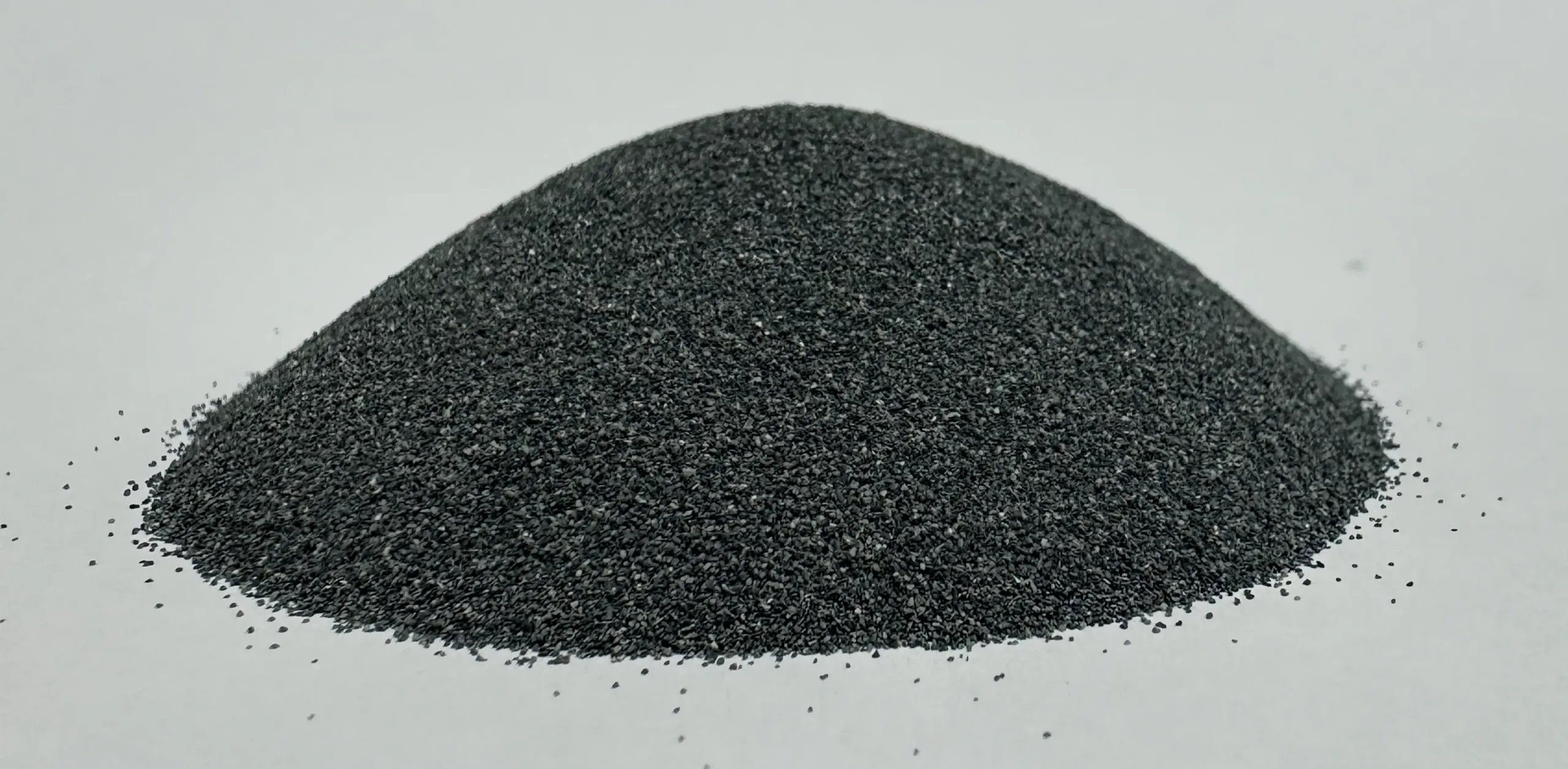

アルミ砂の基礎知識

組成と製造工程

アルミ砂は、高純度の酸化アルミニウムを溶融・粉砕して作られたサンドブラスト媒体です。アルミ砂の硬度は中程度ですが、切削力が強く、ワーク表面の酸化スケール、汚れ、不純物を素早く除去するのに適しています。製造工程が比較的簡単で、コストが低いため、コスト重視の産業分野で広く使用されています。アルミ砂は重量が軽く、作業者の操作と制御が簡単で、特に中小部品のサンドブラストと表面研磨に適しています。

アルミ砂の利点

- 強力な切断力: アルミ砂は優れた切削性能を持ち、ワーク表面の不純物や酸化膜を素早く除去することができ、特に粗面のクリーニングに適している。

- 軽量だ: アルミ砂はセラミックビーズよりも軽いため、サンドブラスターは作業中に噴射力を正確にコントロールしやすい。

- 比較的低コスト: アルミニウム砂の生産コストは低く、大規模な表面処理作業に適しており、経済的なメリットも大きい。

- 様々な大きさのワークに適しています: アルミ砂は、粒度によって異なるサイズのワークピースに適用することができ、強い柔軟性があります。

アルミ砂の適用シーン

アルミニウム砂は、自動車、航空、電力産業における中小部品のサンドブラストおよび表面研磨に広く使用されています。例えば、自動車のエンジン部品は、頻繁な表面洗浄とバリ取りが必要です。アルミニウム砂の効率的な切削力は、表面の不純物を素早く除去し、ワークピースの表面仕上げを向上させることができます。さらに、酸化膜を除去して製品の外観品質と耐久性を向上させるために、アルミニウム砂は電子製品の筐体の表面処理にも一般的に使用されています。

性能比較-耐高温性と表面処理効果

耐高温性

セラミック・ビーズは極めて高い耐熱性を有し、通常1200℃以上の温度に耐えることができます。超高温環境においても、セラミックビーズはその物理的特性を維持することができ、温度上昇によって破損したり故障したりすることはありません。このため、特に航空宇宙産業や原子力産業など、材料の極めて高い耐熱性が要求される分野において、高温合金やその他の耐高温材料の加工に理想的な選択肢となります。

一方、アルミ砂は高温耐性が比較的弱く、通常600℃前後の高温に耐えることができる。高温環境下ではアルミ砂の組織が変化し、切削性能が低下したり、極端に高温になると破損することもある。したがって、アルミ砂は中温または常温での表面処理に適している。

表面処理効果

セラミックビーズは密度と硬度が高いため、表面処理時に均一で繊細な処理効果が得られます。セラミックビーズはサンドブラスト中にあまり多くの傷を作らないので、処理されたワークピースの表面は通常、より高い光沢と滑らかさを持つ。特に、航空機エンジンのタービンブレードの表面強化など、高精度と高仕上がりを必要とするワークピースの表面処理に適しています。

アルミ砂は強力な切削力で知られ、粗面や酸化皮膜のある面を素早く加工できる。アルミ砂は加工速度が速い反面、切削性能は比較的粗く、高い表面品質が要求されるワークには適さない。そのため、自動車部品のスケール除去や大型鋳物の表面洗浄など、表面品質の要求が高くない場面でアルミ砂が多く使用されます。

経済効率と耐用年数

セラミックビーズの経済性

セラミックビーズは初期購入コストが高いが、耐摩耗性が強く、耐用年数が長く、繰り返し使用できるため、長期的には高い経済効果がある。長期間の操業と高い表面品質が要求されるプロジェクトでは、セラミックビーズがより経済的な選択であることは間違いない。

アルミ砂の経済性

これに対し、アルミ砂はコストが低く、予算にシビアなプロジェクトに適している。アルミ砂は切断力が強く、加工効率も高いが、壊れやすく、消耗が早く、頻繁に交換する必要があるため、長期的な使用や高強度の用途には適さない。しかし、長期的かつ高強度の使用を必要としないローエンドやミッドレンジのプロジェクトでは、アルミ砂は依然として費用対効果の高い選択肢です。

代表的な使用例

セラミックビーズ使用例

セラミック・ビーズは高級品によく使われる。 航空宇宙分野 高精度部品表面処理用。典型的な用途は、航空機エンジンのタービンブレードです。これらのブレードは、運転中に非常に高い温度と大きな機械的応力にさらされるため、表面処理の品質はエンジンの寿命と性能に直接影響します。セラミックビーズサンドブラストを通じて、タービンブレードの表面を完全に清浄化し、強化して、高温での耐疲労性と耐腐食性を確保することができます。さらに、セラミックビーズは、原子炉の部品など、原子力産業の主要部品の表面処理にも広く使用されています。原子炉の部品は過酷な条件下で作業する必要があるため、セラミックビーズの高い硬度と耐熱性は、これらの部品の使用時の安定性と安全性を保証します。

エンジンタービンブレード

の中で 石油・ガス産業特に掘削装置、パイプライン、バルブなどの部品は、極めて高温・高圧の環境にさらされることが多いためである。石油やガスの掘削中、ドリルビットの表面は膨大な圧力と温度にさらされ、深刻な表面摩耗や腐食に見舞われるため、定期的な表面処理が必要です。表面処理プロセスにおいて、セラミックビーズはドリルビットの幾何学的精度を損なうことなく表面酸化物を除去し、ドリルビットの耐疲労性を向上させることができます。そのため、これらの機器の表面を強化して耐用年数を延ばすために、業界で広く使用されています。さらに、石油・ガス産業のバルブは高温・高圧の環境にさらされることが多く、腐食や堆積物によって作業性能が影響を受けることが多い。セラミックビーズサンドブラストによってバルブの表面を強化することで、耐食性を向上させ、バルブの密閉性と動作効率を確保することができます。

の分野では 高温冶金鉄鋼やアルミニウムなどの金属の製造や加工などでは、耐熱性の高い材料の表面処理が必要になることが多い。セラミックビーズを使用することで、酸化スケールや鋳造欠陥を効果的に除去しながら、表面仕上げを向上させ、ワークピースの表面の完全性を維持することができます。

アルミ製サンドケース

アルミニウム砂は、サンドブラストや中小部品の洗浄に使用されます。 自動車、エレクトロニクス などの産業で使用されている。たとえば、自動車エンジンの部品には、多くの油や酸化スケールが蓄積することがよくあります。アルミ砂サンドブラストは、迅速かつ効率的に表面の不純物を除去し、部品の表面の清浄度を向上させることができます。さらに、電子製品のハウジングの表面処理も、アルミニウム砂の典型的な用途の1つです。アルミ砂は電子製品の外殻の酸化膜を効果的に除去し、製品の外観の光沢と手触りを高め、耐摩耗性を向上させることができます。

加えて、アルミニウム砂もまた、以下の分野で広く使用されている。 石油・ガス 比較的安価で強力な切削力を持つことから、石油・ガスパイプラインや冶金分野で使用されている。例えば、石油やガスのパイプラインは過酷な作業環境に長時間さらされるため、表面に厚い酸化物や腐食層が蓄積することがよくあります。アルミ砂は、軽量で効率的な切断力によりパイプラインの構造的完全性を維持しながら、これらの不純物を迅速に除去することができます。さらに、アルミニウムサンドブラストは、冶金産業における鉄およびアルミニウム鋳物の一次研磨にも一般的に使用されており、鋳物表面の粗い層を効果的に除去し、その後の微細加工の基礎を提供することができます。

石油パイプライン

アルミ砂はセラミックビーズほど高温に強くないが、粗い表面を加工する際に酸化物や表面の不純物を素早く除去することができるため、要求の低い用途に適している。

どう選ぶ?具体的な使用シーンを想定した提案

セラミック・ビーズやアルミ砂を選択する際、重要なのは、ワークピースの具体的なニーズと用途のシナリオを明確にすることです。以下は、さまざまなシナリオに対する推奨事項である:

- 高精度で高温のワークピース: ワークピースが高精度で高温に耐える材料であり、高い表面仕上げと長期耐久性が要求される場合、セラミックビーズは間違いなく最良の選択です。セラミックビーズは、タービンブレードやエンジンカバーのような需要の高いワークピースを加工する際に優れた性能を発揮し、過酷な条件下でもワークピースの耐用年数を保証します。

- 迅速な処理とコスト重視のプロジェクト 高い表面精度を必要とせず、予算も限られている場合は、アルミ砂の方がコストパフォーマンスに優れています。アルミ砂は切削力が強く、表面の酸化スケールや不純物を素早く除去するのに適しているため、自動車エンジン部品や電子製品の筐体など、効率的な加工を必要とするワークに適しています。

- サンドブラスト材を繰り返し使用する必要のある長期プロジェクト: セラミックビーズは耐摩耗性が高く、繰り返し使用できるため、長期的な表面処理が必要なプロジェクトに非常に適しており、特に高価な部品が含まれる場合は、セラミックビーズを使用することで投資対効果を高めることができる。

まとめると、サンドブラスト材を選択する際には、ワークの材質、適用シーン、予算、表面品質に対する具体的な要求事項などを総合的に考慮する必要がある。セラミックビーズは、耐高温性、耐摩耗性、表面処理効果に優れているため、精密加工や高性能が要求されるワークに向いており、アルミ砂は、切削力が効率的で安価なため、一般的な中・低価格ワークの加工に適している。

最終的な選択は、プロジェクトの具体的なニーズに基づいて、品質を確保しながら最高の費用対効果を確保する必要があります。この記事が、セラミックビーズとアルミ砂のそれぞれの特性をよりよく理解し、プロジェクトに最適な選択をする一助となれば幸いです。