ショットピーニングにおいて、セラミックメディアはガラスビーズに取って代わることができますか?

12月 11, 2024

ショットピーニングは、現代の製造業における重要な表面処理技術です。適切なショットピーニング媒体を選択することは、プロセス効果と経済性にとって極めて重要です。この記事では、ショットピーニングにおけるガラスビーズとセラミック媒体の長所と短所を比較し、高性能と環境保護の要求の下で、セラミックショットピーニングがガラスビーズに代わって徐々に普及していることを明らかにする。

ショットピーニングの機能

ショットピーニングの中核的な機能は、媒体粒子の高速衝突によって材料の表面に圧縮応力層を形成し、それによって材料の性能を向上させることである。

アプリケーションの要件と業界の特性に従って、これらの機能は次の4つの側面に分けることができる:

疲労強度の向上

耐食性の向上

耐摩耗性の向上

表面粗さの向上

ショットピーニングの具体的な機能について説明した後、適切な媒体を選択することが技術的効果に影響する重要なつながりになります。

ガラスビーズとセラミックショットピーニングは、2つの主流メディアであり、それぞれの物理的特性と性能が適用分野とプロセス効果を決定します。

次に、機能比較の土台を築くため、両者の特徴とアプリケーション性能の分析に焦点を当てる。

ガラスビーズとセラミックショットピーニングの紹介

ガラスビーズ

歴史的背景

サンドブラストと研磨の一般的な媒体としてのガラスビーズの使用の歴史は、20世紀初頭にまで遡ることができる。当初、ガラスビーズの用途は主に金属表面の洗浄と表面仕上げ工程に集中していた。

その後、ガラスビーズは、粒径が小さく、部品との接触面積が小さく、応力をより均一に除去できるなどの利点があるため、精密鋳造品や非鉄金属装置、微細な表面処理が必要な一部の部品を加工する際に、ショットピーニングの代替媒体として使用されるようになった。

物理的性質:

高純度の珪砂や再生ガラスから作られた粒子。

ほとんどが透明または半透明で、均一な球形、滑らかな表面、低密度、硬度は通常モース硬度5~7。

低衝撃力を提供でき、深い強化よりも表面仕上げに適している。

歴史的背景

セラミックショットピーニングの起源は、20世紀半ばにさかのぼることができる。当初は、高強度と高精度の加工要件を満たすために、航空宇宙および軍事分野で使用されていました。

生産技術の成熟に伴い、セラミックメディアは徐々に自動車製造、金型加工、鋼構造物などの他の産業にも導入されている。その優れた硬度、耐摩耗性、環境保護特性は、ハイエンドの製造業で際立っている。

物理的性質:

セラミック原料の高温溶解、冷却、粉砕によって作られるショットピーニング媒体。

均一で丸い形をした白い球体で、通常モース硬度は8~9、密度は高い。

耐摩耗性に優れ、高強度表面処理の要求に適している。

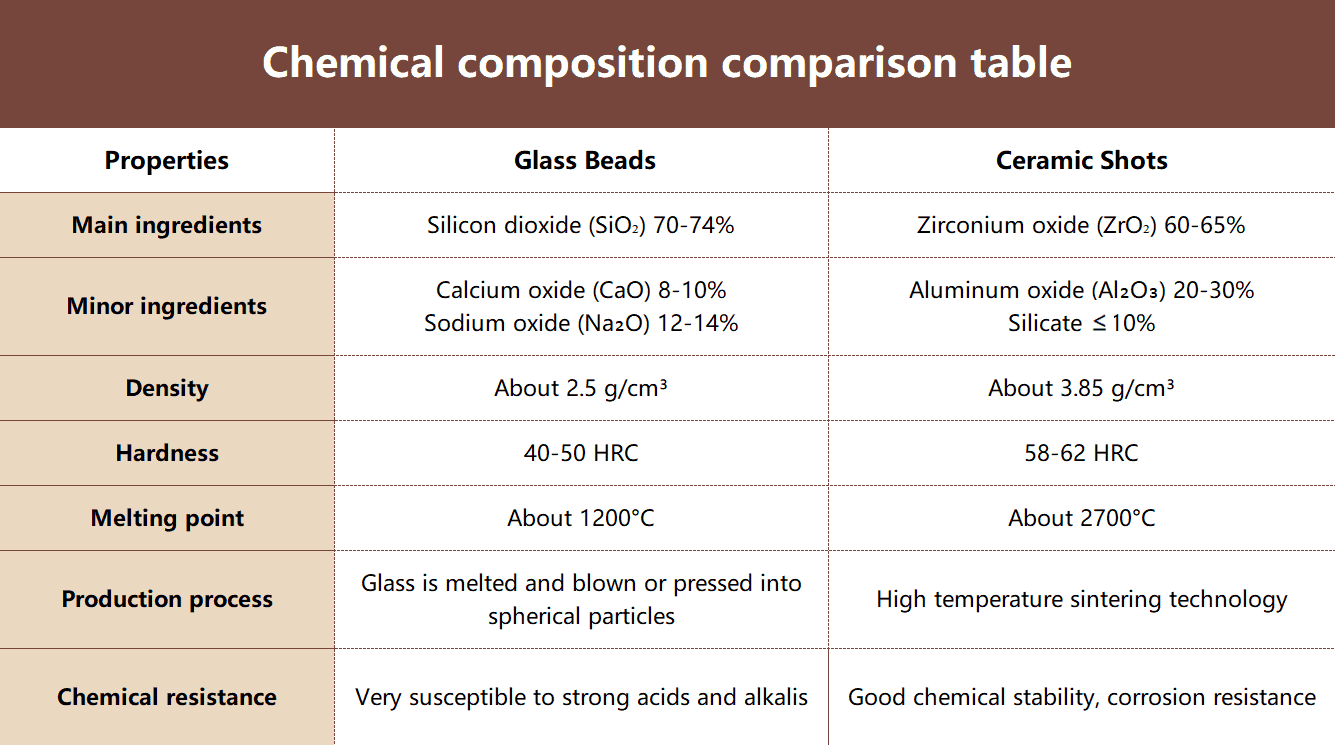

化学的性質は下表を参照:

ガラスビーズとセラミックメディアの基本的な情報を理解した後、さらにこの2つのメディアの機能と応用効果を比較し、ショットピーニングにおける利点と欠点を分析し、お客様がより科学的な選択をするのを支援します。

類似のアプリケーション産業

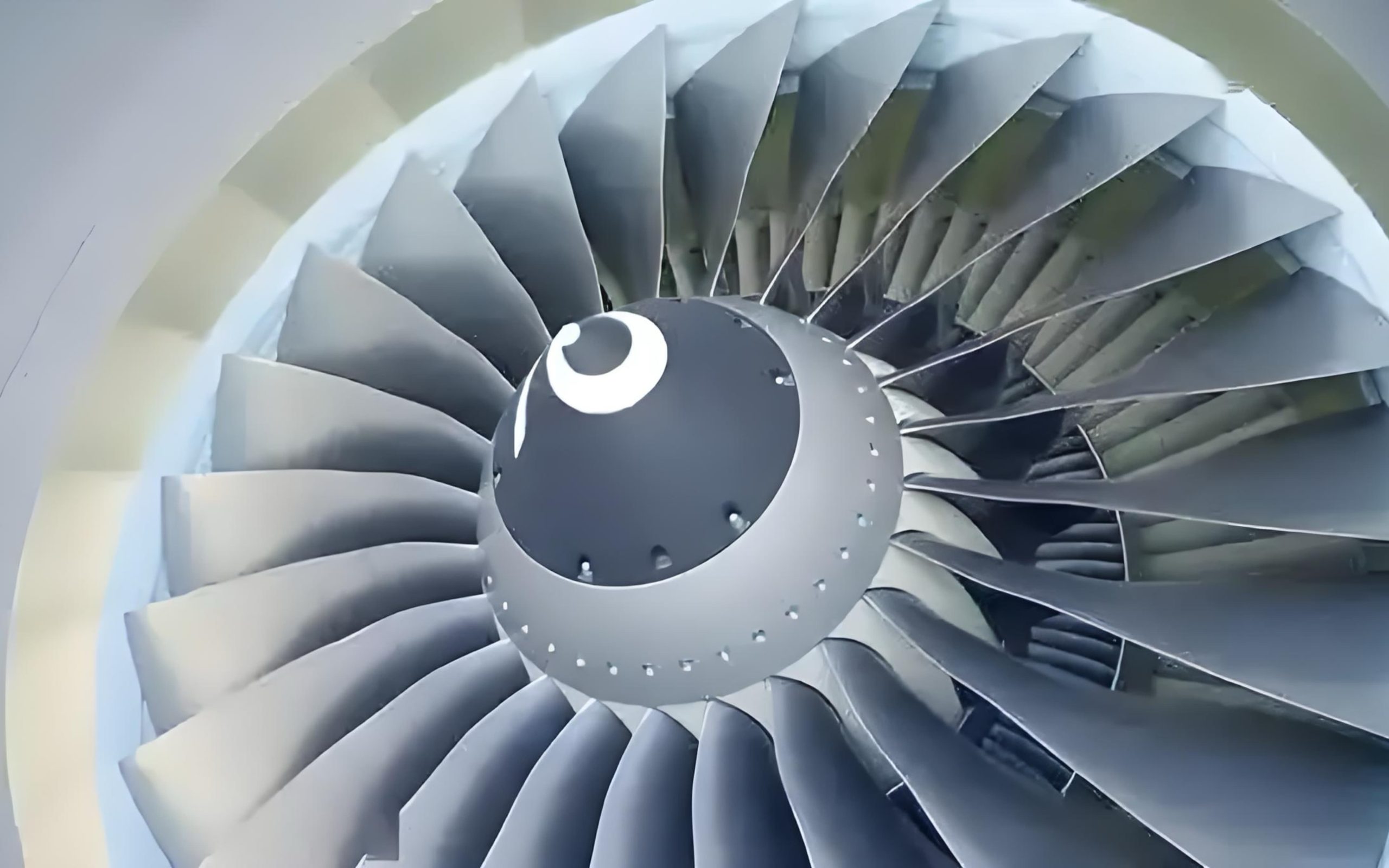

航空宇宙

タービンブレードや機体スキンなど、航空機の構造部品やエンジン部品に使用される。

自動車産業

自動車のサスペンション・スプリング、ギア、ドライブ・シャフトなどの主要部品の疲労寿命を向上させるために使用される。

エネルギー産業(風力発電、原子力発電)

風力発電設備の主軸とブレード接続部品は、長期の高周波荷重に耐えるためにショットピーニングを必要とし、原子力発電所の圧力容器とタービン部品も、寿命を延ばすためにショットピーニングに頼っている。

金型製造

金型表面のショットピーニングは、摩耗を遅らせ、耐用年数を延ばすことができる。

医療機器

インプラント(人工股関節、スクリューなど)の表面を強化し、疲労強度を高めるために使用される。

ショットピーニングの機能と応用分野は非常に広範ですが、実際の生産現場では、お客様が一連の痛点に直面することが多く、これがメディア選択の決め手となります。

次に、ショットピーニング工程における顧客の一般的な問題やニーズをさらに分析する。

顧客ペインポイント分析

表面強化の均一性と安定性

顧客は一般に、ショットピーニング媒体が使用中に安定した表面強化効果を提供し続けられるかどうかを心配しています。これには以下が含まれます:

- 処理の一貫性: メディア粒子の形状とサイズが均一かどうかは、表面強化層の均一性に直接影響する。加工中の不均一な応力分布は、部品の性能低下や故障を引き起こす可能性がある。

- 耐久性と安定性: 高強度使用シナリオでは、メディアの耐摩耗性、破損率、保持性能は信頼できるものであり、これは表面品質の再現性に関係する。

素材の互換性

異なる材料(アルミニウム合金、高強度鋼、ステンレス鋼、チタン合金など)のワークでは、ショットピーニング媒体の硬度、密度、弾性率に対する要求が異なります。お客様は、以下の問題を明確にする必要があります:

- メディアが硬すぎたり、密度が高すぎたりして、(アルミニウムやマグネシウムなどの)柔軟な素材の表面が損傷しないかどうか。

- 高強度材料(チタン合金など)が十分な表面圧縮応力を得るために、より高い硬度の媒体を必要とするかどうか。

使用効率と経済性

顧客のショットピーニング媒体の選択は、効率とコストによって制約されることが多く、それは具体的には次のような形で表れます:

- メディア・ライフ メディアの耐用年数が長いので、交換頻度やダウンタイムを減らすことができるか?

- コスト管理: 特に大規模生産企業にとって、初期購入コストと長期使用コストは管理可能か?

特定のアプリケーション要件

ショットピーニングを行う業界のお客様のニーズは、非常に特殊な場合があります:

- 疲労寿命の延長: 顧客は部品の疲労寿命を大幅に改善したいと考えているが、ショットピーニング工程だけでは期待した効果が得られないと悩んでいる。

- 表面粗さの要件: 一部の業界(航空宇宙や医療機器など)では、ショットピーニング後の表面の平滑性に厳しい要件があり、余分な粗さがあるとその後の加工コストが増加する可能性があります。

- 耐食性の向上: 特に航空宇宙産業やエネルギー産業では、部品は過酷な環境での腐食に耐える必要があります。ショットピーニングの表面圧縮応力層が亀裂の伝播を効果的に防止できるかどうか。

環境と健康の安全

環境保護の要求がますます厳しくなるにつれて、顧客はショットピーニング媒体に次のような問題がないかどうかにも注目するようになる:

- 粉塵汚染: 低品質または脆いメディアは、大量の粉塵を発生させ、作業環境や作業員の健康に影響を与える可能性がある。

- 持続可能性: メディアのリサイクル性はどうなのか、廃棄物の処理コストは妥当なのか。

技術的および運営上のしきい値

ショットピーニングは高度に専門的な技術サポートを必要とするが、顧客は次のような問題に直面する可能性がある:

- 機器の互換性: ショットピーニング装置は新しいメディアに適していますか。また、追加調整やアップグレードが必要ですか。

- 運営の複雑さ: そのメディアを使用するために、特別なプロセス条件、技術的な複雑さの増加、あるいはトレーニングコストが必要か?

- 新素材への適応性: 新しい部品材料(複合材料など)を既存のショットピーニング技術にうまく適用できるか。

セラミックショットピーニングVSガラスビーズ:どちらが有利か?

表面強化の均一性と安定性

どちらのメディアも丸く滑らかな外観で、均等に働くことができる。

しかし、セラミックショットピーニングの結晶構造は、優れた耐圧縮性と靭性を持ち、壊れにくく、特に高強度で繰り返し衝撃を受ける作業環境に適しています。

一方、ガラスビーズは高強度や頻繁な使用で破損しやすく、被加工物の表面を傷つけ、強化層の厚みが不均一になったり、応力分布が不安定になったりする可能性がある。

ある航空宇宙製造会社がチタン合金のタービンブレードを加工する際、当初はショットピーニングにガラスビーズを使用していた。その結果、強化層の厚さがブレードの端部で不均一になり、ブレードの疲労寿命が低下することが判明した。セラミックショットピーニングに切り替えたところ、強化層の厚さの安定性が15%向上し、ブレードの疲労寿命が20%向上しました。

素材の互換性

ガラスビーズは、高強度材を強化する際に割れやすく、軟質材では十分な表面圧縮応力が発生しない場合がある。しかし、セラミックショットピーニングは、柔軟な材料(アルミニウム合金など)から高強度材料(ステンレス鋼、チタン合金など)までのショットピーニング加工に適しており、スケジューリングスペースも広い。

セラミックショットピーニングは硬度が高いが、軟らかい材料にもよく対応できる。これは主に、その粒子径、形状、および適用される射出圧力に依存します。

適切な粒子径を選択し、低圧噴射を使用する限り、衝撃力集中点の強度を低減することができる。また、セラミックショットピーニングの球状設計は、ガラスビーズに似た衝撃力の分散にも役立ち、より穏やかな表面処理効果を得ることができます。

ある自動車メーカーは、アルミニウム製サスペンションシステム部品のショットピーニングにおいて、ガラスビーズの硬度不足のため、圧縮応力層の深さを満たすことができなかった。セラミックショットピーニングに切り替えたところ、表面の圧縮応力層の深さが30%増加し、アルミニウム部品の表面に傷やピットが発生しなくなりました。

使用効率と経済性

第一に、セラミックショットピーニングは硬度が高く、ショットピーニング中に大きな表面圧縮応力を加えることができるため、ワークピースの耐疲労性と耐久性を効果的に向上させることができる。第二に、セラミックメディアの密度と耐久性は、ガラスビーズよりもはるかに高い。

セラミックショットピーニングの初期購入コストはガラスビーズより高いが、複数回使用した後でもセラミックショットピーニングは球状を維持でき、繰り返し使用できる。一方、ガラスビーズは破損率が高く、頻繁に交換する必要があるため、ダウンタイムとメディア調達コストが増加する。

セラミック・メディアは摩耗するが粉々になることはないため、粉塵はほとんど発生せず、壊れていない部分は元のサイズ、形状、硬度、滑らかな表面を維持している。

ある自動車部品メーカーが、クランクシャフトの生産をセラミックショットピーニングに切り替えた。調達コストは約30%増加したが、セラミックショットピーニングの1kg当たりの使用回数はガラスビーズの3~4倍となり、廃棄物処理コストは40%減少した。全体として、製造コストは15%減少し、加工効率は10%増加した。

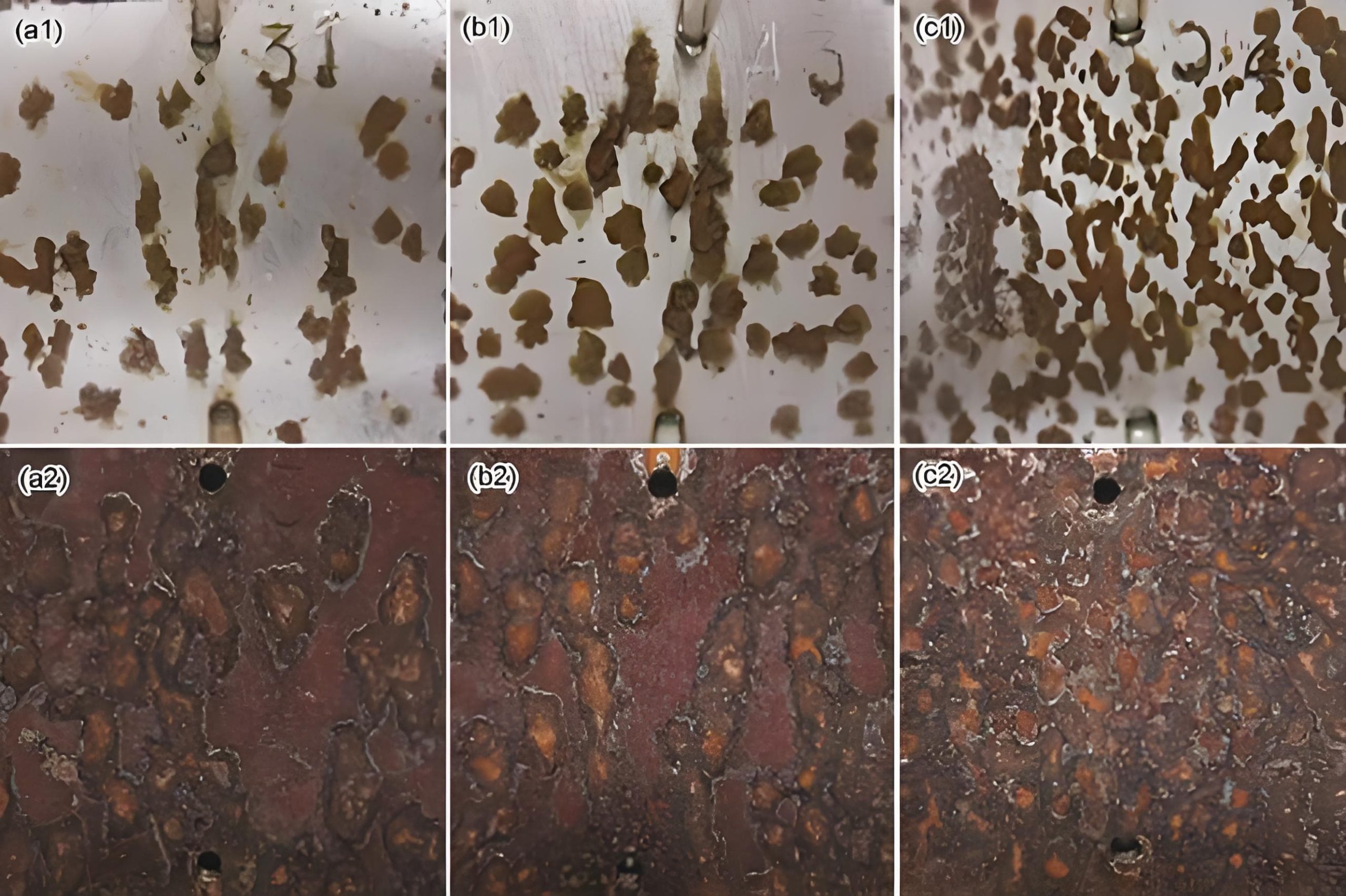

特定のアプリケーション要件

ガラスビーズのもろさは、ショットピーニングの不均一性を引き起こし、特に海洋工学や原子力産業のような過酷な環境では、腐食亀裂の伝播に弱点を形成することが知られている。

また、割れた破片が表面に埋め込まれ、腐食の原因となることもある。セラミック・メディアは、規則的な形状をしており、粘り強くて強い。ショットピーニング後、均一な圧縮応力層を生成でき、腐食亀裂の拡大を効果的に防止できるため、防食性能の要求が高い部分に適している。

原子力発電所の保守プロジェクトで、高圧蒸気配管の寿命延長のためにショットピーニングが必要になった。ガラスビーズを使用した後では、強化効果は基準を満たさず、配管の疲労寿命は大きく伸びなかった。セラミックショットピーニングに置き換えたところ、強化後の配管の疲労寿命は25%増加し、き裂進展速度は大幅に減少した。

使用効率と経済性

セラミックショットピーニングは、使用中に粉塵が発生しにくく、作業環境がクリーンであるため、作業者の健康リスクを低減できる。ガラスビーズは割れやすいため、微小なガラス粉塵が大量に発生する可能性があり、大気環境に影響を与え、環境保護処理コストが増加する。

さらに、セラミックメディアのリサイクル性はガラスビーズよりもはるかに高く、通常95%以上に達する。

ガラスビーズに置き換えた後、ある溶射装置サプライヤーは産業廃棄物を年間約20トン削減し、廃棄コストを大幅に削減した。同時に、セラミックショットピーニングの高い可用性により、グリーン生産認証でさらに加点され、企業が欧米市場を開拓するための支援となっている。

技術的および運営上のしきい値

装置適合性の観点から、セラミックショットピーニングは最新のショットピーニング装置との適合性が高い。ガラスビーズは主に破損しやすく、ノズルの詰まりや装置の摩耗の危険性が高まります。

また、セラミックショットピーニングは、より均一な射出圧力や粒度分布などのプロセスパラメーターに対する耐性が高く、操作技術の複雑さを軽減します。同時に、より幅広い温度・湿度条件下で作業できるため、環境制御の必要性が減少します。

その高い硬度と規則的な形状により、チタン合金や複合材料などの新素材を効率的に加工することができ、航空宇宙産業や医療産業の特殊表面強化のニーズに応えることができる。

ある精密金型製造会社では、ショットピーニング工程でガラスビーズを頻繁に交換することが、装置のダウンタイムの増大につながっていることを発見した。セラミックショットピーニングに置き換えたところ、装置の稼働時間が25%延び、工程の安定性も大幅に向上した。

まとめると、硬度と強化深さ、寿命と効率、環境性能の点で両者の性能を比較した。セラミックメディアは、これらの重要な点において明らかな優位性を持っていることがわかります。セラミックショットピーニングが高性能ショットピーニング媒体の選択肢としてガラスビーズに徐々に取って代わり、さまざまな産業に高い経済的利益と持続可能な生産ソリューションをもたらしているのは、まさにこうした利点があるからです。