サンドブラストによる表面洗浄

10月 22, 2024

サンドブラストできない素材はありますか?

金属、ガラス、プラスチックの表面処理および洗浄プロセスにおいて、サンドブラストは効率的で柔軟なプロセスとして、さまざまな業界で広く使用されています。しかし、サンドブラスト洗浄を検討する際、多くのお客様は通常、次のような問題を心配しています:

サンドブラストは壊れやすい素材を傷つけますか?複雑な部品の細部まで徹底的に洗浄するにはどうすればよいですか?サンドブラストは、腐食のひどい金属に直面したときに大きな効果を発揮しますか?

これらの質問は、表面洗浄ソリューションを選択する際のお客様の一般的な混乱と懸念を反映しています。しかし、サンドブラスト技術と材料の進歩により、適切な装置とサンドブラスト媒体と組み合わせることで、ほとんどすべての洗浄ニーズがサンドブラストで解決できるようになりました。

以下では、一般的な洗浄の5つのペインポイントに焦点を当て、作業効率と効果を向上させながら、サンドブラスト技術と材料を使用してお客様がこれらの困難な問題を解決する方法を探ります。5つの一般的なサンドブラスト材料に焦点を当て、表面洗浄における適用シナリオを示します。

ペインポイント1:傷つきやすい表面のクリーニングにおける課題

お客様からの質問 多くの人は、サンドブラストがガラス、プラスチック、精密機械部品などの壊れやすい素材に修復不可能な損傷を与えるのではないかと心配しています。特に、サンドブラスト中に発生する衝撃力は、表面の傷、亀裂、あるいは素材への直接的な損傷を引き起こす可能性があります。

サンドブラスト・ソリューション:

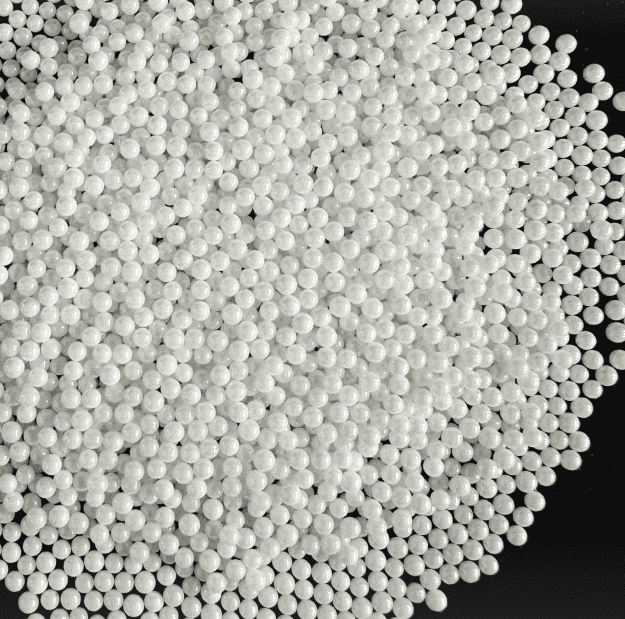

- 適切なサンドブラスト材料: ガラスビーズ

ガラスビーズは、壊れやすい表面の洗浄に非常に適したサンドブラスト媒体です。その粒子は滑らかで球状であり、適度な硬度を持っています。表面洗浄中に表面の摩擦を効果的に低減でき、鋭利な粒子のような傷は発生しません。さらに、ガラスビーズは表面の光沢を向上させ、材料の外観を改善しながら、表面を穏やかに洗浄することができます。

- 適切なサンドブラスト機: 低圧サンドブラスト装置

壊れやすい材料を扱う場合、サンドブラスト装置の選択は非常に重要である。圧力を調整できる低圧サンドブラスト装置、特に湿式サンドブラスト装置を使用することで、噴霧された粒子が表面に与える衝撃を効果的に低減し、過剰な圧力による表面の損傷を避けることができます。また、湿式サンドブラストは、水の潤滑によって粒子の摩擦による材料への損傷をさらに減らすことができ、ガラスやプラスチックなどの壊れやすい材料の処理に理想的な選択です。

アプリケーションケース:

精密光学機器メーカーは、レンズや光学ガラスを定期的に洗浄する必要がある。これらの材料は非常に壊れやすく、表面の清浄度に対する要求が非常に高い。従来の化学的洗浄や機械的研磨方法では、損傷のない効率的な洗浄効果を得ることが難しいため、同社は低圧湿式サンドブラスト機とガラスビーズを併用する方法を選択しました。これにより、表面の付着物の除去に成功しただけでなく、ガラスレンズの仕上げが改善され、その後の組み立てと画像品質が大幅に向上した。

カメラレンズ

問題点2:錆の面積が大きい金属の洗浄が難しい

顧客の問題: 一部の産業用途、特に機械設備、造船、建設産業では、過酷な環境にさらされた金属材料が広い範囲に錆を発生させる。この錆は材料の外観に影響を与えるだけでなく、構造強度を大きく低下させます。従来の手作業による錆び落とし方法は、時間と労力がかかることが多く、効果も芳しくない。錆びた広い面積の金属表面をいかに効率的に洗浄するかが、顧客の主な悩みの種となっている。

サンドブラスト液:

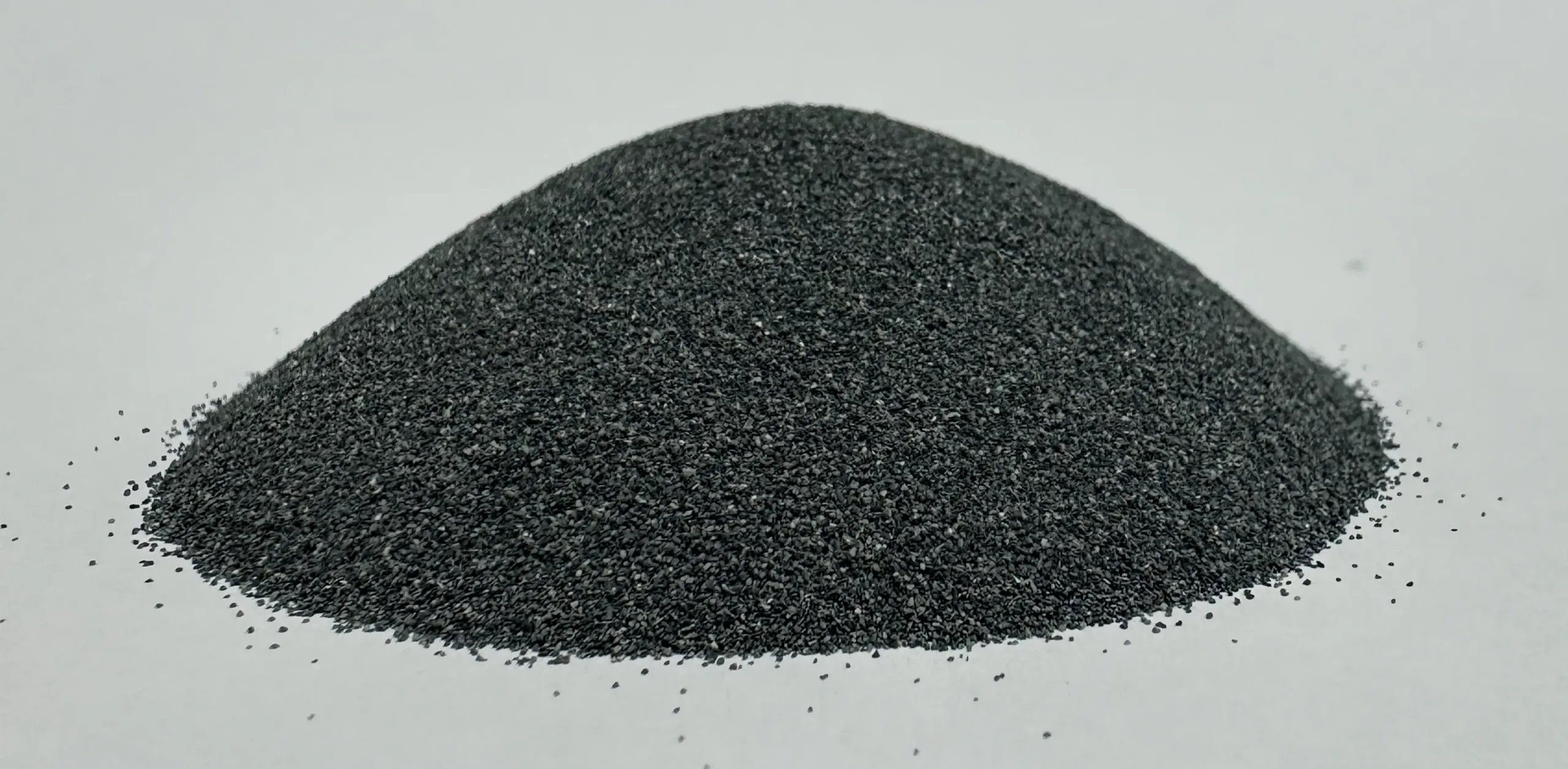

- 適切なサンドブラスト材料: ブラウンコランダム、スチールショット、酸化アルミニウム

これらのサンドブラスト材料は高い硬度と耐摩耗性で知られており、特に腐食の激しい金属表面の処理に適しています。

- 茶色のコランダム: 褐色のコランダム粒子は鋭く硬く、非常に効果的な錆取り材である。金属表面の錆やスケールを素早く除去し、ある程度の粗さを残してその後のコーティングの付着を容易にする。

- スチールショット: スチールショットはブラウンコランダムよりやや軟らかく、一定の表面仕上げを保持する必要がある場合の使用に適している。ブラストによって生じる冷間加工硬化効果により、錆を除去し、金属表面の耐疲労性を向上させることができる。

- 酸化アルミニウム: 酸化アルミニウムは高い硬度と軽さを併せ持つため、特に航空・自動車産業における厚い錆層の処理に適しており、錆を除去しながらワークピースの完全性を維持することができる。

- 適切なサンドブラスト機: 重工業用サンドブラスト機

大面積のさびを処理する場合、高出力で頑丈な工業用サンドブラスト機を使用すると、効率が大幅に向上します。この種の装置には通常、大口径ノズルが装備されており、金属表面の広い範囲を迅速に処理できる。さらに、調節可能な空気圧システムが装備されており、さまざまな錆の程度に応じてサンドブラスト強度を調節し、最高の洗浄効果を確保することができます。

アプリケーションケース:

ある船舶修理会社が古い船体を改修していたとき、船体の外側に大きな錆が発生していた。手作業による研磨は時間と労力がかかり、洗浄効果にもムラがあった。高硬度のブラウンコランダムメディアと大型サンドブラスト機を使用することで、船体外側の錆層は迅速かつ徹底的に洗浄され、全工程が効率的に完了した。サンドブラスト後の表面粗さは適度で、その後のコーティング工程に理想的な下地表面を提供し、防錆コーティングの密着性を向上させ、船体の耐用年数を延ばすことができた。

ペインポイント3:複雑な形状や多角度ワークの洗浄の課題

顧客の問題: 多くの産業用途では、複数の角度を持つ装置部品や内部パイプライン構造など、ワークピースの形状は非常に複雑です。このような複雑な形状のワークピースには、手の届きにくい部分が多く、汚れ、錆、コーティングの残留物が非常に蓄積しやすい。従来の表面洗浄方法では、隅々まで効果的に洗浄することが難しく、結果として洗浄が不完全になり、製品の品質やその後の加工効果に影響します。

サンドブラスト液:

- 適切なサンドブラスト材料: ガラスビーズ、スチールサンド、セラミックサンド

複雑な形状のワークピースでは、適切なサンドブラスト材料を選択することが非常に重要です。材料、洗浄要件、ワークピースの複雑さに応じて、以下の媒体を使用できます:

- ガラスビーズ:ガラスビーズは比較的穏やかで、デリケートなワークや壊れやすいワークの表面の洗浄に適しています。複雑な形状の表面洗浄では、ガラスビーズが届きにくい隅々まで柔軟に入り込み、素材の元の形状を損なうことなく表面を均一に処理することができます。

- 砂鉄: スチールサンドは硬度が高く、より高い表面粗さが要求されるワークの加工に適しています。その丸い粒子は、頑固な汚れや錆を除去し、複数の角度で表面に強力な洗浄効果を提供することができます。

- セラミックの砂: セラミック砂は、優れた耐摩耗性と高い硬度を持ち、表面仕上げを確保しながら、多角形ワークピースの付着物を効果的に除去することができます。

- 適用サンドブラスト機: 回転ノズル付き多機能サンドブラスト機

複雑な形状のワークピースの場合、回転ノズルを備えた多機能サンドブラスト機を使用すると、隅々までより効果的に洗浄できる。回転ノズルは高速で回転できるため、サンドブラスト媒体がさまざまな角度でワークピースの表面に接触し、洗浄に死角がないようにする。さらに、異なる直径のノズルを備えた装置は、ワークピースの複雑さに応じてサンドブラストの強度と範囲を調整できる。

アプリケーションケース:

ある航空会社が航空機のエンジンをメンテナンスしていたとき、エンジンブレードや内部構造が複雑な形状をしており、ひどく腐食していることがわかった。従来の洗浄方法では付着物を効果的に除去できず、エンジン内部の狭い領域には入り込めません。ガラスビーズをサンドブラスト媒体として使用し、回転ノズルを備えたサンドブラスト装置を使用することで、エンジンブレードの表面と内部構造に付着した錆と残留物の除去に成功し、洗浄の包括性ときめ細かさが確保され、エンジンの耐用年数と作業効率が大幅に向上しました。

エンジンブレード

痛点4:ソフト素材の表面クリーニングの必要性

顧客の問題: 工業分野の部品の中には、アルミニウム合金、銅、プラスチックなどの柔らかい素材でできているものがある。これらの素材は、従来の機械的洗浄や化学的洗浄では容易に損傷や変形を起こします。このような材料の場合、顧客はしばしば、表面に傷やへこみなどの物理的損傷を与えることなく確実に洗浄する必要があります。この課題により、多くの洗浄ソリューションは柔軟性に欠け、非効率的なものとなっています。

サンドブラスト液:

- 適切なサンドブラスト材料: ガラスビーズ、酸化アルミニウム

柔らかい素材の場合、サンドブラスト媒体は、穏やかでありながら効果的な洗浄効果が得られるものを選ぶことが重要です。ここでは、軟質素材に適したサンドブラスト媒体を2つご紹介します:

- ガラスビーズ: ガラスビーズは表面が滑らかで摩擦が少ないため、柔らかい素材のクリーニングに最適です。特にアルミニウムや銅のような柔らかい金属表面には、表面を傷つけることなく、汚れや酸化膜、軽い錆を取り除くことができる。

- 酸化アルミニウム: より効率的な洗浄を必要とする柔らかい素材には、酸化アルミニウムが適度な洗浄効果を発揮します。比較的硬いが、素材の表面を傷つけるほどではなく、頑固な汚れ、酸化物、表面の欠陥を効果的に除去することができる。

- 適切なサンドブラスト機: 低圧サンドブラスト装置

柔らかい材料の表面を損傷しないようにするには、低圧サンドブラスト装置が理想的な選択です。ブラスト圧力を下げることで、表面への媒体の衝撃力を正確に制御でき、洗浄プロセスがより穏やかになります。この種の装置は通常、圧力調整システムを備えており、さまざまな材料のニーズに応じて噴射強度を柔軟に調整できるため、ワークピースの表面を保護しながら表面の洗浄効果を確保できます。

アプリケーションケース:

ある電子機器メーカーは、銅の接合部を洗浄する際、過剰な洗浄が接合部の変形を引き起こすという問題に直面した。ブラスト媒体としてガラスビーズを選択し、低圧ブラスト装置と組み合わせることで、最終的に理想的な洗浄効果が得られました。ガラスビーズの穏やかな衝撃は、酸化物を効果的に除去するだけでなく、接合部の精度と完全性を維持し、過剰な処理による損傷を回避します。

痛点5:様々な素材と組み合わされた高光沢の表面

顧客の問題: 顧客は、特にコーティングや装飾処理において、処理後の表面の仕上げや粗さに高い要求を持っている。多くの顧客は、表面品質に対して厳しい基準を設けている。例えば、自動車業界では、高光沢の表面は外観に影響するだけでなく、コーティングの密着性や耐久性にも影響する可能性があります。電子製品の分野では、シェルの滑らかさは、製品全体の品質やユーザー体験に直接関係します。このような高水準の表面要求を単一の材料やプロセスで達成することは困難であることが多く、その結果、生産における顧客の課題となっている。

サンドブラストソリューション

- 組み合わせケース1: 自動車部品の表面洗浄

- サンドブラスト材料: スチールショット+ガラスビーズ

- 適用マシン: ダブルチャンバー式サンドブラスト機

デュアルチャンバー式サンドブラスト機は、2つの異なるサンドブラスト材料を同時または交互に使用できるため、1回の作業でさまざまな表面処理効果が得られ、作業効率が向上し、処理品質が保証される。

- アプリケーションケース: 自動車部品の表面処理工程では、まずスチールショットを使用して基本的な平滑化を行い、大きな粗さや欠陥を取り除きます。その後、表面の光沢と平滑性を向上させるため、ガラスビーズによる精密研磨に切り替えます。この組み合わせにより、最終的な表面は滑らかなだけでなく、高い光沢を持ち、美観と耐久性に対する顧客の要求を完全に満たすことができる。

明るく清潔な外観

- 組み合わせケース2: 電子製品筐体の表面洗浄

- サンドブラスト材料: セラミック粒子+酸化アルミニウム

- 適用マシン: サイクロン式サンドブラスト機

サイクロン式サンドブラスト機は、遠心力を利用してサンドブラスト媒体を素早く循環させ、噴霧速度と噴霧角度を効果的に制御し、微細な表面処理に非常に適している。

- アプリケーションケース: 電子機器の筐体加工では、まずセラミック粒子を使用して酸化被膜と表面欠陥を除去し、強力な研磨を行います。その後、酸化アルミニウムを使用して研磨し、滑らかで繊細な表面を確保します。この組み合わせは、筐体の美観を向上させるだけでなく、耐摩耗性を高め、高品質な電子製品に対する市場の要求に応えます。

- 組み合わせケース3: 航空宇宙部品の表面クリーニング

- サンドブラスト材料: 珪砂+ポリスチレンビーズ

- 適用マシン: サンドブラスト・ルーム

サンドブラスト室は、サンドブラスト工程中の安全性と一貫性を確保するため、閉鎖的で十分に制御された環境を提供し、大型ワークピースの処理に適しています。

- アプリケーションケース: 航空宇宙部品の表面処理では、まず珪砂が酸化被膜や表面欠陥の予備的除去に使用され、良好な研磨効果を発揮します。その後、ポリスチレンビーズを使用して詳細な研磨を行い、最終的な表面が極めて高い仕上がりと耐食性を持つようにします。この組み合わせは、材料強度に対する航空宇宙産業の要求を満たすだけでなく、表面品質を確保し、高温環境下での部品のリスクを低減します。

以上の5つの主要なペインポイントによって、あなたの疑問は解消されただろうか?

サンドブラスト表面洗浄の多様性により、さまざまな表面要件に適応することができる。適切な材料および装置と組み合わせることで、さまざまな洗浄問題を効果的に解決できる。壊れやすい材料の穏やかな処理であれ、複雑な表面の微細な洗浄であれ、サンドブラスト技術は的確なソリューションを提供できます。さらに、環境保護の要求が高まる中、サンドブラスト技術もまた、持続可能性と高い仕上がりに対する市場の要求を満たすために絶えず進化しています。

サンドブラスト材料および装置を選択する際には、お客様固有のニーズを十分に考慮することをお勧めします。お困りの場合は、専門家にご相談ください。