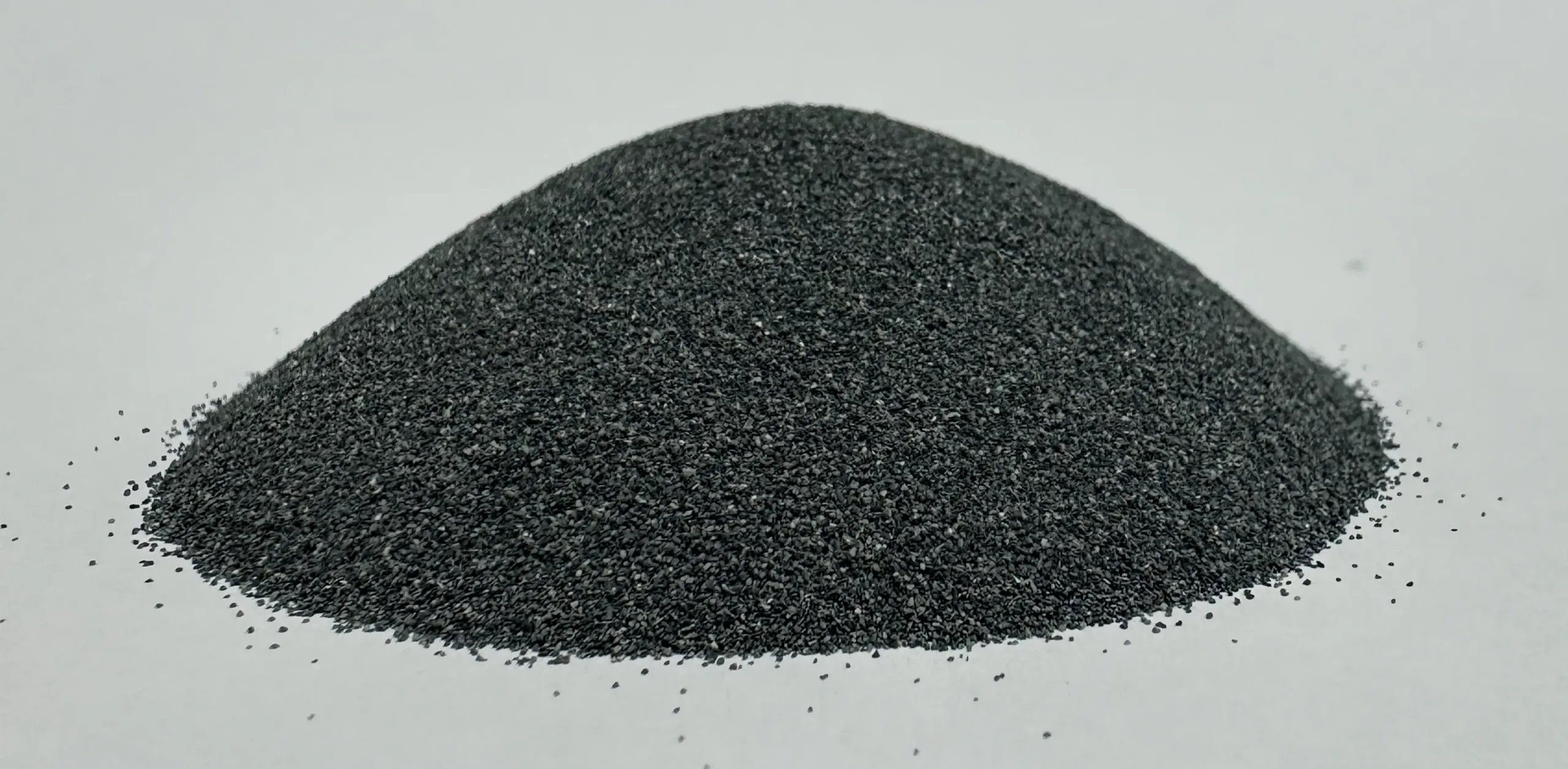

Supports de sablage en zircone d'alumine ZA40

L'alumine fondue de zircone ZA25 et ZA40 est fabriquée à l'aide d'un processus de fusion avancé et a une durée de vie de 3 à 6 fois supérieure à celle des médias de sablage traditionnels, ce qui peut réduire de manière significative le besoin d'encastrer des particules et d'éliminer les déchets.Le ZA25 a une force de coupe plus importante et convient au nettoyage intensif, à l'élimination de la calamine et aux équipements de sablage à haute pression ; le ZA40 a une plus grande ténacité et durabilité et convient au traitement de haute précision et aux applications avec des exigences élevées en matière de finition de surface, en particulier pour les équipements de sablage à basse pression.

Supports de sablage en zircone d'alumine ZA40

Supports de sablage en zircone d'alumine ZA40

L'alumine fondue de zircone ZA25 et ZA40 est fabriquée à l'aide d'un processus de fusion avancé et a une durée de vie de 3 à 6 fois supérieure à celle des médias de sablage traditionnels, ce qui peut réduire de manière significative le besoin d'encastrer des particules et d'éliminer les déchets.Le ZA25 a une force de coupe plus importante et convient au nettoyage intensif, à l'élimination de la calamine et aux équipements de sablage à haute pression ; le ZA40 a une plus grande ténacité et durabilité et convient au traitement de haute précision et aux applications avec des exigences élevées en matière de finition de surface, en particulier pour les équipements de sablage à basse pression.

L'alumine fondue de zircone ZA25 et ZA40 est fabriquée à l'aide d'un processus de fusion avancé et a une durée de vie de 3 à 6 fois supérieure à celle des médias de sablage traditionnels, ce qui peut réduire de manière significative le besoin d'encastrer des particules et d'éliminer les déchets.Le ZA25 a une force de coupe plus importante et convient au nettoyage intensif, à l'élimination de la calamine et aux équipements de sablage à haute pression ; le ZA40 a une plus grande ténacité et durabilité et convient au traitement de haute précision et aux applications avec des exigences élevées en matière de finition de surface, en particulier pour les équipements de sablage à basse pression.

Liste des produits

| Caractéristiques

| Caractéristiques

- Très grande durabilité.

- Fournir une texture de surface uniforme et une finition mate.

- La réduction de la dégradation du support améliore la propreté et réduit le risque de contamination.

- Convient à une plus large gamme de matériaux, y compris les matériaux sensibles.

- Ténacité élevée, mais moins agressif que le ZA25.

- Il présente également une grande résistance aux charges lourdes.

- Convient aux machines de sablage à pression et à aspiration et aux meules.

- Convient aux processus d'ébavurage et de finition de surface.

| - Très grande durabilité. |

| - Fournir une texture de surface uniforme et une finition mate. |

| - La réduction de la dégradation du support améliore la propreté et réduit le risque de contamination. |

| - Convient à une plus large gamme de matériaux, y compris les matériaux sensibles. |

| - Ténacité élevée, mais moins agressif que le ZA25. |

| - Il présente également une grande résistance aux charges lourdes. |

| - Convient aux machines de sablage à pression et à aspiration et aux meules. |

| - Convient aux processus d'ébavurage et de finition de surface. |

| ZA40 Alumina Zirconia Blast Media (agent de sablage à l'alumine) | |||

|---|---|---|---|

| Valeurs typiques | ZrO₂ | Al₂O₃ | Autres |

| % | 40 | 60 | <1 |

| Objet | ZA40 | ||

| Gravité spécifique | 4,60g/cm³ | ||

| Densité apparente (LPD) | 2,15-2,45g/cm³ | ||

| Dureté du vicker (charge de 100g) | 19 GPa | ||

| Point de fusion | 1900°C | ||

| Forme des particules | Monoclinique tétragonal | ||

| Propriété chimique | Amphotère | ||

| Réaction avec l'acide et l'alcali | NON | ||

| Température de service maximale | 1600°C | ||

| Taille du cristal | ≤20um | ||

| Réaction avec le carbone | Formation de carbure à partir de 1650°C | ||

| Couleur | Gris | ||

| Capacité thermique spécifique (cal/g-C) | 0.2205 (50-500°C) | ||

| Conductivité thermique | 0,2718 cal/cm²-sec-°C | ||

| Expansivité linéaire (X10-⁶) | 6.82 (100-700°C) | ||

| ZA40 Alumina Zirconia Blast Media (agent de sablage à l'alumine) | |||

|---|---|---|---|

| Valeurs typiques | ZrO₂ | Al₂O₃ | Autres |

| % | 40 | 60 | <1 |

| Objet | ZA40 | ||

| Gravité spécifique | 4,60g/cm³ | ||

| Densité apparente (LPD) | 2,15-2,45g/cm³ | ||

| Dureté du vicker (charge de 100g) | 19 GPa | ||

| Point de fusion | 1900°C | ||

| Forme des particules | Monoclinique tétragonal | ||

| Propriété chimique | Amphotère | ||

| Réaction avec l'acide et l'alcali | NON | ||

| Température de service maximale | 1600°C | ||

| Taille du cristal | ≤20um | ||

| Réaction avec le carbone | Formation de carbure à partir de 1650°C | ||

| Couleur | Gris | ||

| Capacité thermique spécifique (cal/g-C) | 0.2205 (50-500°C) | ||

| Conductivité thermique | 0,2718 cal/cm²-sec-°C | ||

| Expansivité linéaire (X10-6) | 6.82 (100-700°C) | ||

| F Sand | g/cm³ | F Sand | g/cm³ | F Sand | g/cm³ |

|---|---|---|---|---|---|

| F22 | 2.12-2.18 | F24 | 2.09-2.15 | F30 | 2.00-2.12 |

| F54 | 1.92-2.03 | F60 | 1.93-2.00 | F70 | 1.88-2.01 |

| F120 | 1.84-1.95 | F150 | 1.83-1.95 | F180 | 1.81-1.93 |

| F36 | 1.99-2.10 | F40 | 1.96-2.08 | F46 | 1.94-2.05 |

| F80 | 1.88-1.98 | F90 | 1.86-2.00 | F100 | 1.85-1.97 |

| F220 | 1.82-1.92 |

| F Sand | g/cm³ | F Sand | g/cm³ | F Sand | g/cm³ |

|---|---|---|---|---|---|

| F22 | 2.12-2.18 | F24 | 2.09-2.15 | F30 | 2.00-2.12 |

| F54 | 1.92-2.03 | F60 | 1.93-2.00 | F70 | 1.88-2.01 |

| F120 | 1.84-1.95 | F150 | 1.83-1.95 | F180 | 1.81-1.93 |

| F36 | 1.99-2.10 | F40 | 1.96-2.08 | F46 | 1.94-2.05 |

| F80 | 1.88-1.98 | F90 | 1.86-2.00 | F100 | 1.85-1.97 |

| F220 | 1.82-1.92 |

| Applications

| Applications

- Polissage des sols composites ;

- Broyage de l'acier inoxydable composite ;

- Fournit une surface uniforme et mate pour les implants, les outils chirurgicaux, etc ;

- Nettoyage et finition de composants électroniques sensibles ;

- Profilage de la surface de l'aluminium ou des matériaux composites ;

- Obtenir une finition lisse et homogène sur les outils et les moules.

- Utilisé dans l'industrie du traitement de surface pour fabriquer des disques de polissage flexibles ;

- Utilisé dans la production d'outils abrasifs enduits tels que le papier de verre et la toile émeri ;

- Meulage de pièces moulées lourdes telles que l'acier allié et l'acier dur.

| - Polissage des sols composites ; |

| - Broyage de l'acier inoxydable composite ; |

| - Fournit une surface uniforme et mate pour les implants, les outils chirurgicaux, etc ; |

| - Nettoyage et finition de composants électroniques sensibles ; |

| - Profilage de la surface de l'aluminium ou des matériaux composites ; |

| - Obtenir une finition lisse et homogène sur les outils et les moules. |

| - Utilisé dans l'industrie du traitement de surface pour fabriquer des disques de polissage flexibles ; |

| - Utilisé dans la production d'outils abrasifs enduits tels que le papier de verre et la toile émeri ; |

| - Meulage de pièces moulées lourdes telles que l'acier allié et l'acier dur. |