Как электронные компоненты адаптируются к жестким условиям эксплуатации?

3 января 2025 года

В аэрокосмической отрасли прецизионные электронные компоненты являются не только основными элементами управления космическими и авиационными аппаратами, но и решают такие ключевые задачи, как связь, навигация и управление питанием. Например, управление орбитой спутника, навигация самолета, контроль работы двигателя самолета и т. д. должны поддерживать высокую надежность и долговечность в экстремальных условиях.

Однако условия эксплуатации в аэрокосмической отрасли чрезвычайно сложны и суровы. Электронные компоненты сталкиваются с экстремальными перепадами температур, сильной вибрацией и радиацией, а мелкие неисправности могут привести к серьезным последствиям.

Поэтому повышение адаптивности компонентов к жестким условиям эксплуатации стало ключевым вопросом в производстве аэрокосмической электроники и обработке поверхностей. С развитием технологий упрочнения и защиты поверхности постепенно раскрывается потенциал таких процессов, как пескоструйная обработка и дробеструйное упрочнение, что позволяет эффективно решать эту проблему.

Основные типы прецизионных электронных компонентов

В аэрокосмической отрасли важнейшее значение имеют следующие прецизионные электронные компоненты:

- Компоненты навигации и управления: такие как инерциальные навигационные системы и компьютеры управления полетом, отвечают за управление положением и траекторией самолета.

- Коммуникационное оборудование: включая высокочастотные радиочастотные модули и спутниковые антенны для обеспечения передачи данных в режиме реального времени.

- Датчики энергосистемы: такие как датчики температуры, давления и вибрации, контролирующие работу двигателя и силовой установки.

- Модуль управления питанием: эффективные аккумуляторные блоки и системы распределения энергии для поддержания стабильности электропитания космического аппарата.

- Электронные разъемы и межсоединения: такие как разъемы для печатных плат и круглые разъемы, обеспечивающие надежность передачи электрических сигналов и энергии.

Общими характеристиками этих компонентов являются высокая точность, высокая чувствительность, универсальность, и они должны поддерживать стабильную работу в различных экстремальных условиях.

Проблемы суровых условий в аэрокосмической промышленности

- Экстремальные изменения температуры: От -60°C на поверхности Земли до +125°C в космическом пространстве температура резко меняется.

- Сильная вибрация и удары: Взлет и посадка самолета, включение силовой установки и длительный полет будут создавать непрерывные высокочастотные вибрации.

- Воздействие космического излучения: Излучение высокоэнергетических частиц оказывает разрушающее воздействие на полупроводниковые материалы и микросхемы электронных компонентов.

- Низкое давление и вакуумная среда: Это приводит к снижению теплоотдачи и повышению риска теплового разрушения устройств.

- Химическая коррозия и износ: например, утечка охлаждающей жидкости, остатки топлива или частицы пыли, которые физически разъедают поверхность деталей.

По этой причине упрочняющая обработка поверхности, оптимизация теплоотдачи и технология структурного усиления стали ключевыми средствами для решения этих проблем.

Решения для повышения адаптивности

Оптимизация материалов и дизайна

- Выбор высокоэффективных материалов

- Керамические материалы: обладают превосходной высокотемпературной стабильностью и коррозионной стойкостью, могут использоваться для изготовления корпусов и защитных крышек.

- Специальные металлические сплавы: такие как титановые и алюминиевые сплавы, обладают высокой температурой и ударопрочностью, подходят для изготовления структурных элементов и проводящих компонентов.

- Покрытие из полимерного материала: может использоваться для повышения радиационной стойкости и снижения деградации поверхностей компонентов, вызванной эрозией высокоэнергетическими частицами.

- Модульность и структурный дизайн

- Модульная конструкция: уменьшение сложности и разделение чувствительных компонентов позволяет эффективно снизить воздействие внешних воздействий.

- Конструктивная амортизация: использование буферных материалов и оптимизированной компоновки для защиты прецизионных компонентов от повреждений, вызванных вибрацией и механическими ударами.

Ключевая роль производственного процесса

- Технология прецизионной обработки

- Высокоточная обработка обеспечивает соответствие и долговечность компонентов и снижает риск выхода из строя из-за проблем с допусками в жестких условиях эксплуатации.

- Технология прецизионной микрообработки используется в полупроводниковых устройствах для эффективного уменьшения дефектов поверхности и повышения общей производительности.

- Технология обработки поверхности

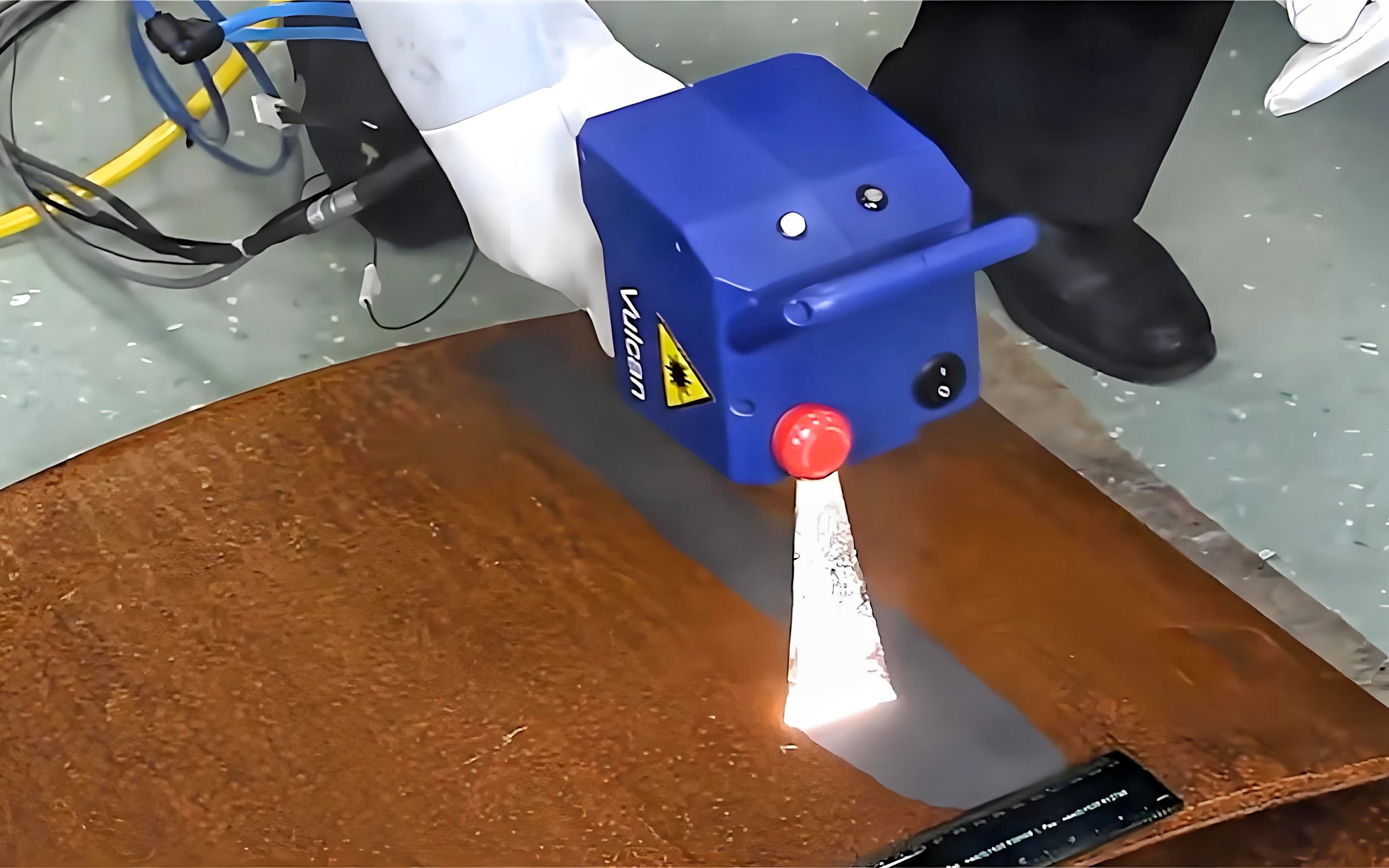

- Процесс пескоструйной обработки: Использование высокоэффективных керамических шариков или глинозема для очистки поверхности, устранения заусенцев и микротрещин, а также повышения коррозионной стойкости и усталостной прочности деталей.

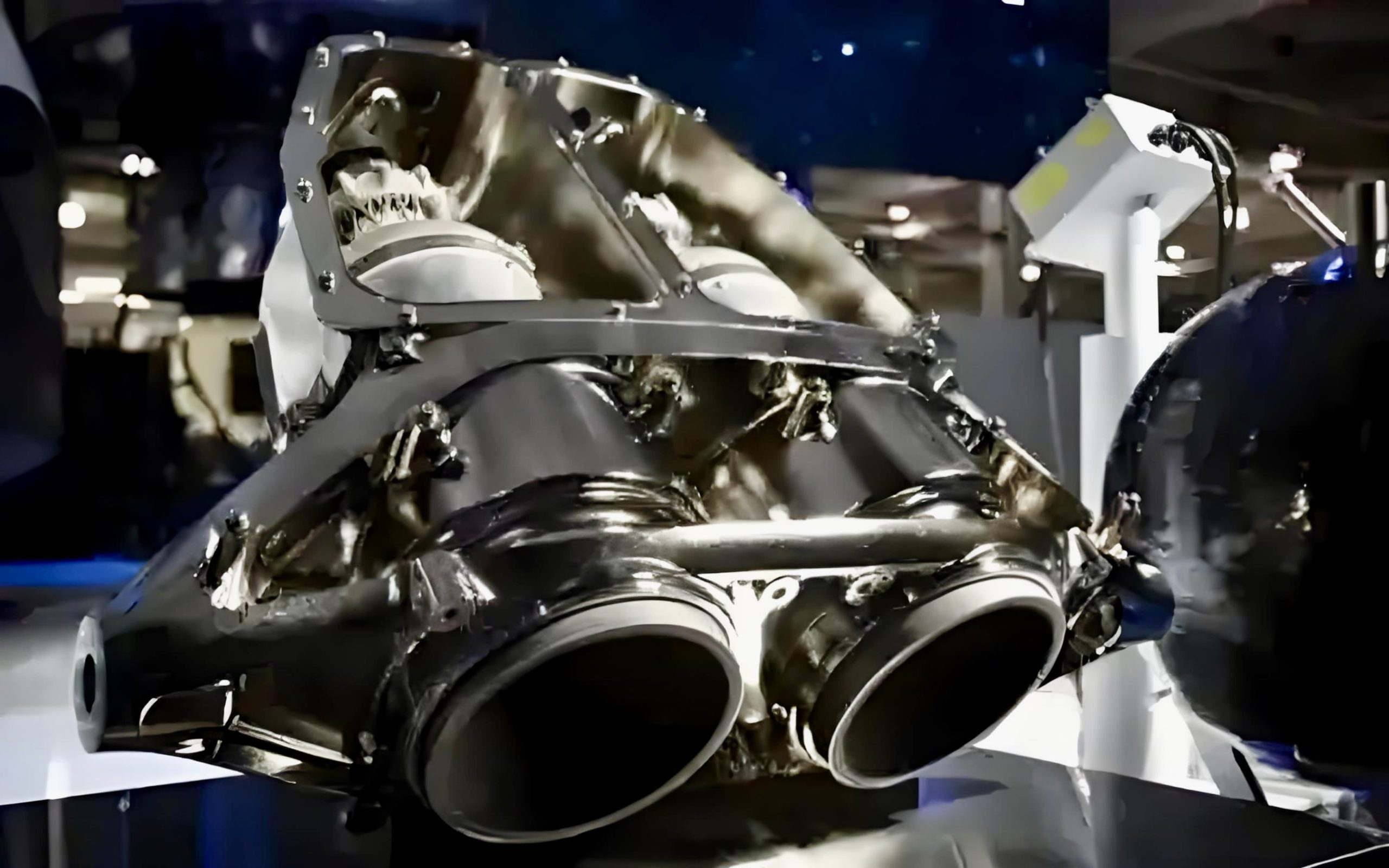

- Процесс дробеструйного упрочнения: Использование высокопрочных частиц для воздействия на поверхность материала, вызывающего распределение сжимающих напряжений и повышающего способность детали противостоять механическому воздействию. Особенно подходит для деталей авиационных двигателей, которые должны выдерживать вибрацию.

- Технология нанесения покрытий: Например, покрытия, устойчивые к высоким температурам и радиации, могут еще больше повысить приспособленность электронных компонентов к окружающей среде.

Средства для обработки поверхности помогают повысить долговечность

Роль пескоструйной технологии

Пескоструйная технология обеспечивает надежную защиту и оптимизацию производительности прецизионных электронных компонентов за счет использования высокоэффективных сред для воздействия на поверхность материала:

- Улучшение качества поверхности

Для оптимизации качества отделки корпуса разъема пескоструйная обработка (например, сверхтонким глиноземом) позволяет удалить мелкие заусенцы или неровности поверхности в процессе обработки и предотвратить появление и расширение микротрещин. Это очень важно для разъемов космических аппаратов или корпусов датчиков и может эффективно продлить срок их службы.

- Удаление оксидов металлов и загрязнений

Высокочистая глиноземная среда может быстро удалить оксидный слой на поверхности металла благодаря своей химической стабильности, не позволяя источнику коррозии влиять на проводящие свойства прецизионных компонентов. Например, паяные соединения и контактные площадки модулей авионики должны быть чистыми и без окисления, и пескоструйная обработка позволяет точно выполнить это требование.

- Адаптация к сложным геометрическим формам

Пескоструйный процесс в сочетании с уточненным размером частиц материала позволяет легко проникать в сложные поверхности электронных компонентов, например, в многоконтактную структуру авиационных разъемов. Эта способность обеспечивает равномерную обработку поверхности по всему периметру, без застойных углов, влияющих на надежность.

- Повышение усталостной прочности

Прецизионные электронные компоненты подвержены механическим повреждениям в условиях повышенной вибрации (например, в авиационных силовых установках). Дробеструйное упрочнение керамическими шариками или шариками из оксида циркония позволяет сформировать на поверхности корпуса слой сжимающих напряжений, снизить скорость роста трещин и повысить усталостную долговечность.

- Предотвращение коррозионного растрескивания под напряжением

Электронные модули и контроллеры в аэрокосмической промышленности подвержены разрушению при воздействии агрессивных химических веществ. Дробеструйное упрочнение повышает коррозионную стойкость поверхности. Например, в модульных упаковочных корпусах, используемых для электронных блоков управления полетом, дробеструйное упрочнение позволяет значительно снизить эрозию металлических материалов под воздействием соляного тумана и влаги.

- Укрепление композитных поверхностей

Для новых композитных материалов, используемых в космических аппаратах, дробеструйная обработка с применением оксида циркония позволяет повысить прочность межфазного соединения, обеспечить легкость конструкции и высокую надежность. Это особенно важно для прецизионных компонентов датчиков в несущих рамах авиационных двигателей.

Рекомендуемые носители и их характеристики

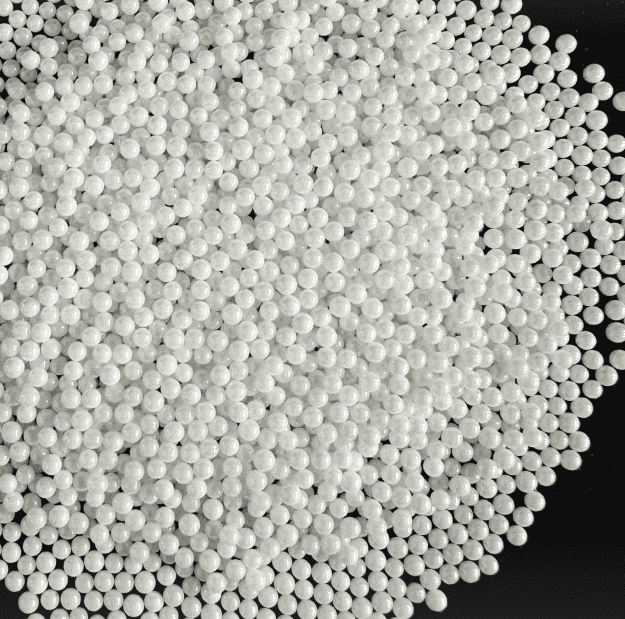

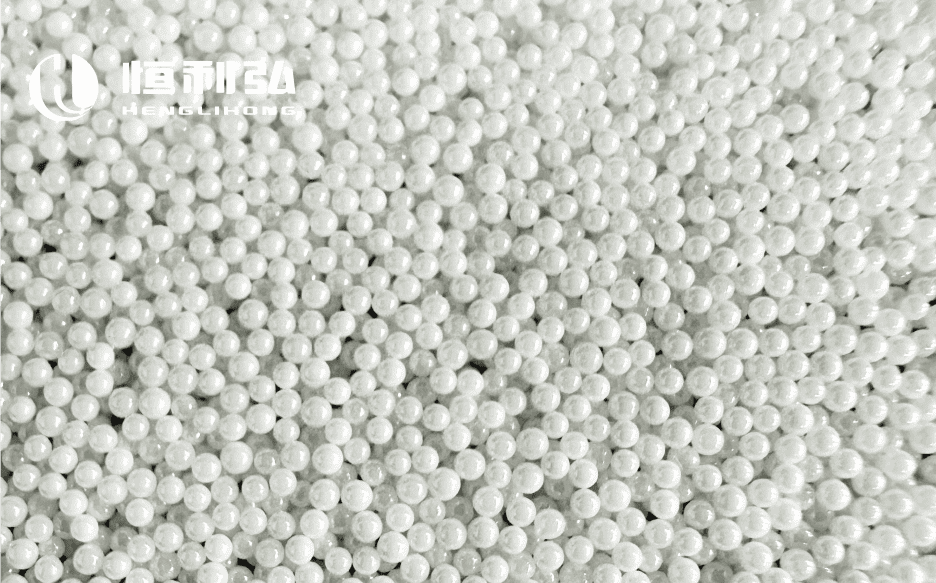

Керамический бисер для обработки поверхностей

Особенности: Керамические бусины имеют высокую твердость и отличную прочность, гладкую поверхность и постоянный размер частиц, что позволяет уменьшить образование пыли во время обработки и обеспечить защиту окружающей среды и чистоту.

Сценарии применения: Подходит для корпусов электронных компонентов, требующих высокоточной обработки поверхности, таких как корпуса аэрокосмических разъемов и чувствительных электронных компонентов.

Решение проблем: Эффективное устранение дефектов поверхности с одновременным повышением коррозионной стойкости для обеспечения надежности в жестких условиях эксплуатации.

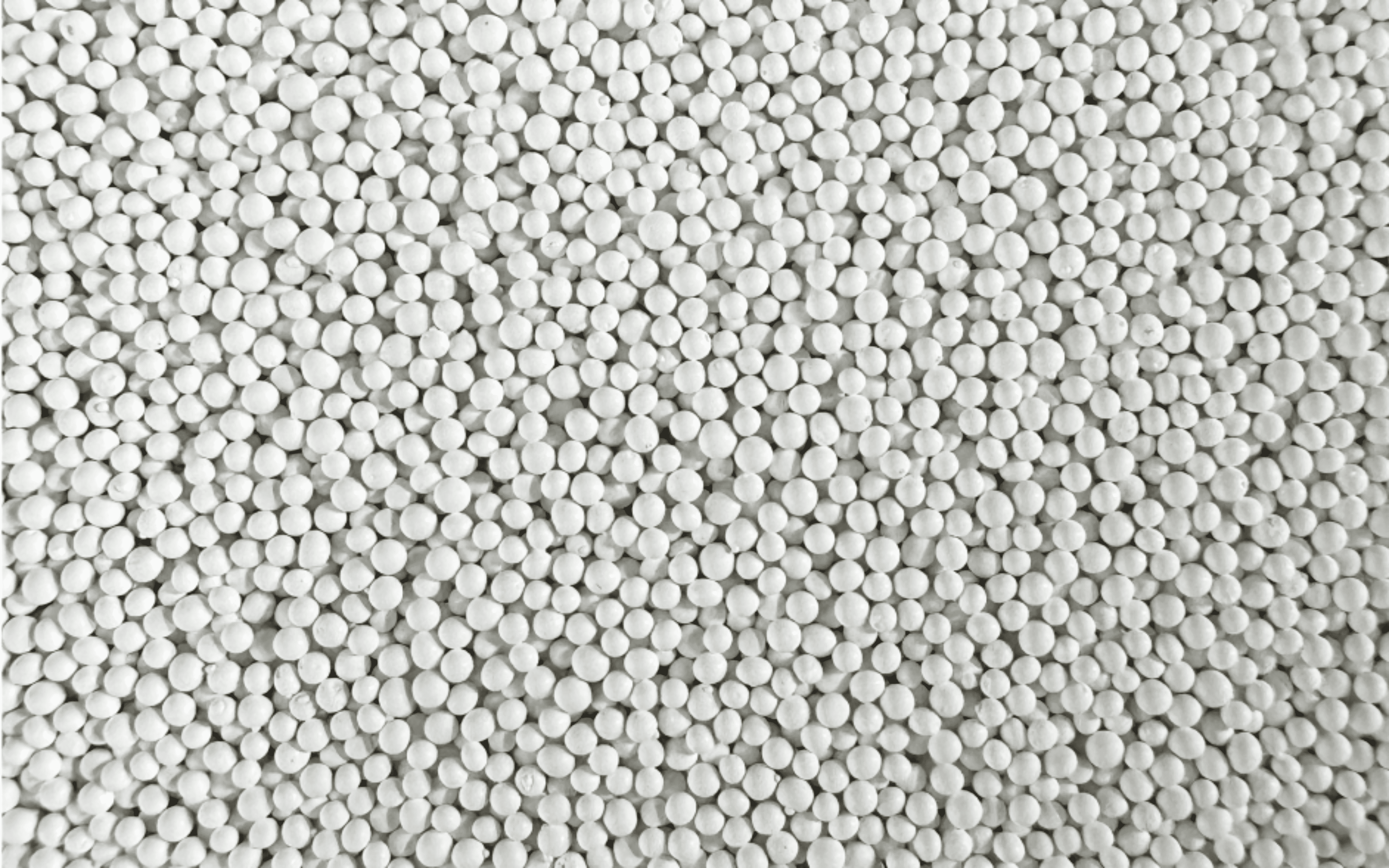

Бусины из иттрий-стабилизированного диоксида циркония

Особенности: Циркониевые шарики известны своей высокой плотностью и отличной ударопрочностью. Они подходят для укрепления поверхности материалов, особенно демонстрируя отличную стабильность в условиях высоких температур и повышенных нагрузок.

Сценарии применения: Рекомендуется для упрочняющей дробеструйной обработки деталей авиационных двигателей, корпусов двигателей и защитных слоев электронных модулей.

Решение проблем: Повышение усталостной прочности и коррозионной стойкости компонентов за счет усиления поверхностных напряжений, а также увеличение срока службы компонентов.

Керамическая дробь для дробеструйного упрочнения

Особенности: Керамические шарошки для упрочнения имеют постоянный гранулометрический состав и отличную износостойкость, они могут точно создавать сжимающее напряжение при обработке поверхности, не повреждая ее.

Сценарии применения: Подходит для усиления оболочки космических аппаратов и чувствительных электронных модулей, таких как навигационные и управляющие блоки, в условиях повышенной вибрации.

Решение проблем: Уменьшить распространение поверхностных трещин, значительно повысить усталостную долговечность материалов и увеличить стойкость поверхностного слоя к коррозии.

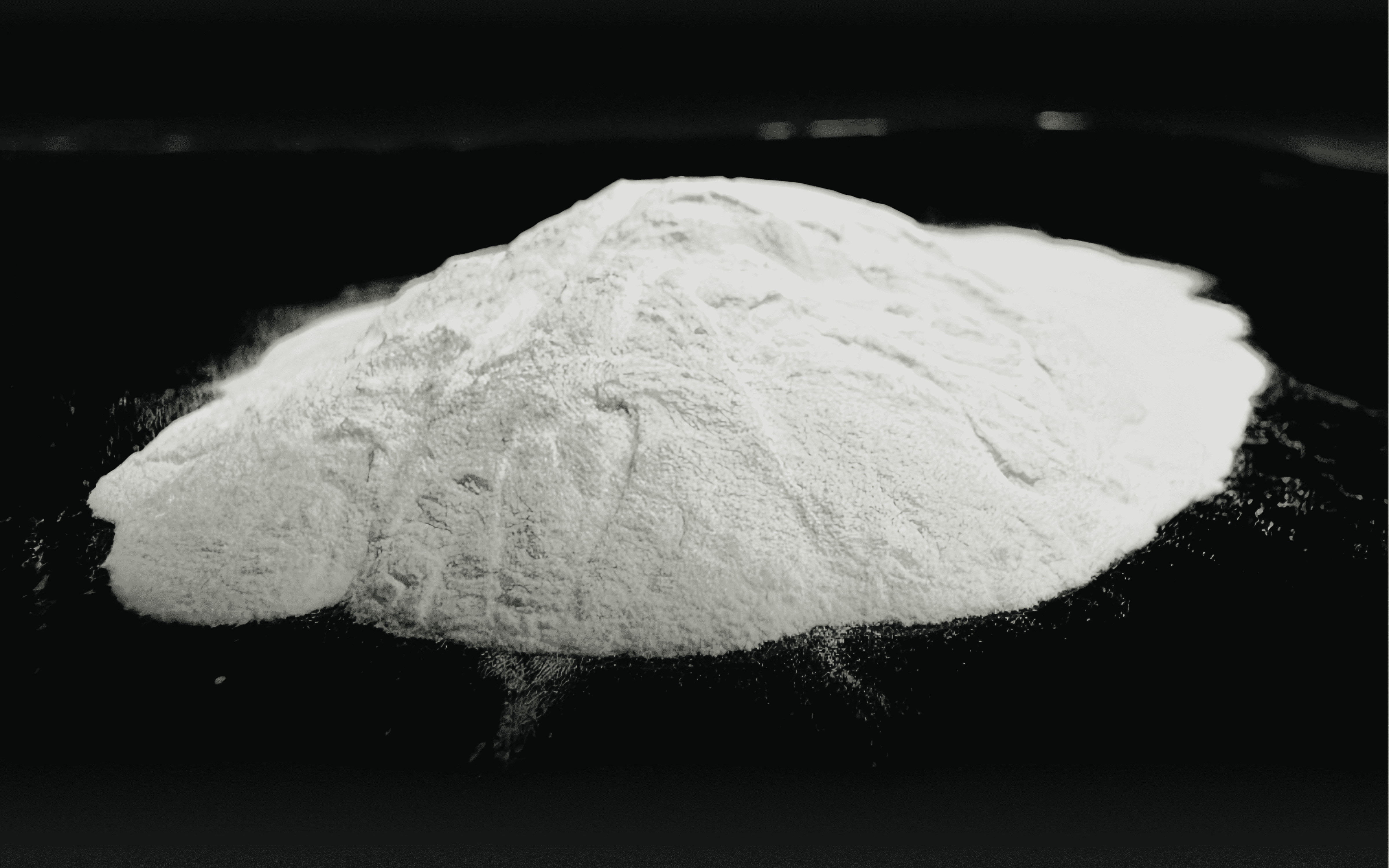

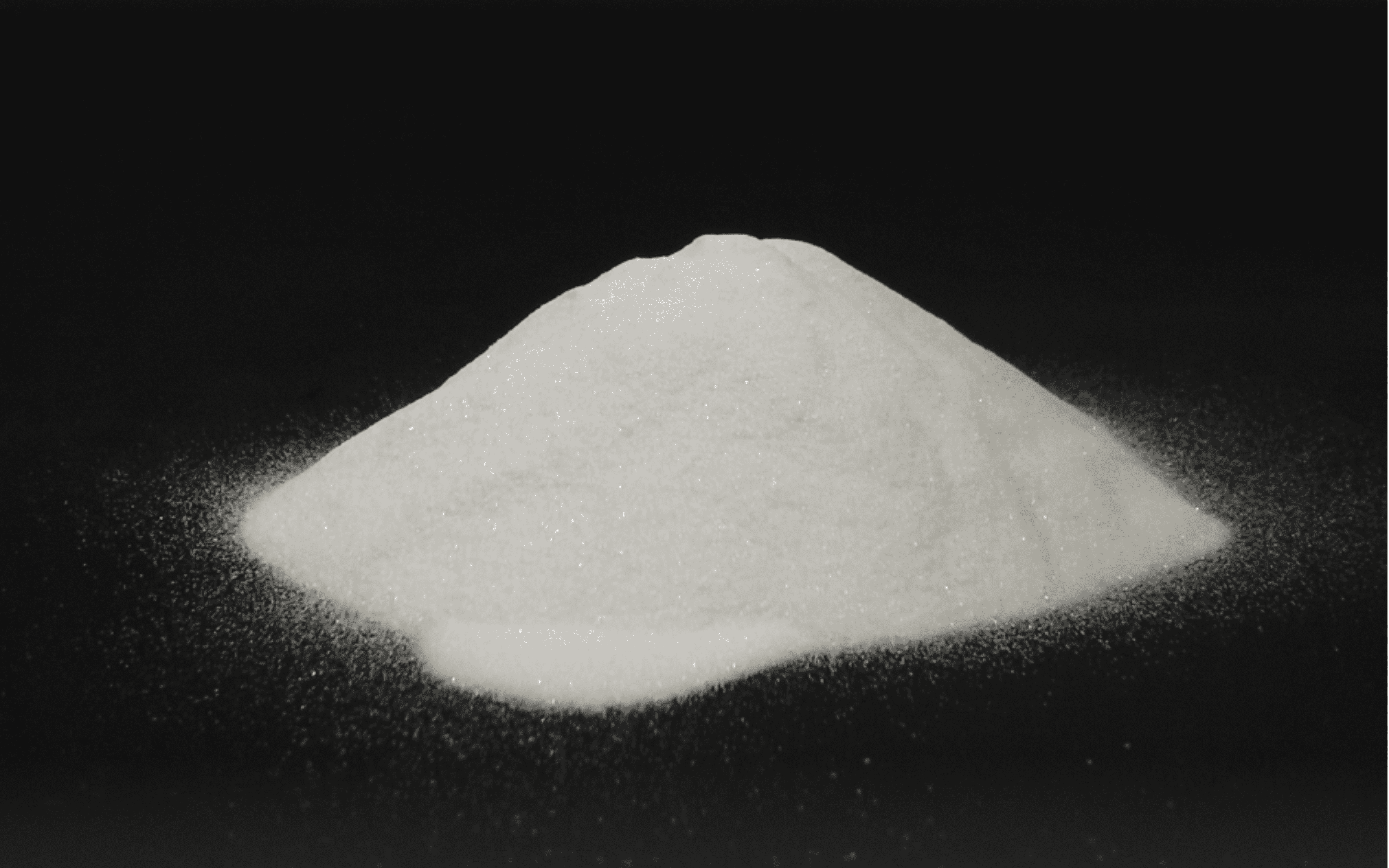

Особенности: Известный своим сверхтонким размером частиц и высокой твердостью, он позволяет достичь чрезвычайно высокой точности обработки поверхности, сохраняя целостность обрабатываемой детали, а также стабильные химические свойства, и не загрязняет обрабатываемую поверхность.

Сценарии применения: Особенно подходит для микрообработки микросенсоров, контактов разъемов печатных плат и других чувствительных электронных компонентов.

Решение проблем: Удаление окислов и загрязнений, оптимизация качества поверхности, улучшение проводимости и коррозионной стойкости прецизионных электронных компонентов.

Благодаря синергии пескоструйной обработки и дробеструйного упрочнения, эти средства обработки поверхности стали основными для прецизионных электронных компонентов, обеспечивая их высокую надежность и долговечность в суровых условиях.

Реальные случаи применения

Циркониевые шарики укрепляют корпуса датчиков космических аппаратов.

Случай: Аэрокосмическая компания использует циркониевые шарики для упрочнения корпуса датчика космического аппарата, чтобы повысить его усталостную прочность и устойчивость к коррозии под напряжением. Циркониевые шарики обладают чрезвычайно высокой твердостью и износостойкостью. После тонкого дробеструйного упрочнения корпус датчика становится более устойчивым к ударам и изменениям окружающей среды. После такой обработки усталостная прочность датчика в экстремальных условиях повышается примерно на 30%, а срок службы увеличивается.

Керамические шарики улучшают шероховатость поверхности авиационных разъемов.

Кейс: В проекте по авионике керамические шарики используются для улучшения шероховатости поверхности авиационных разъемов. Благодаря пескоструйной обработке керамические шарики могут эффективно удалять мелкие дефекты поверхности и улучшать электропроводность и качество передачи сигнала в разъеме. Шероховатость поверхности обработанного разъема уменьшается на 40%, что значительно повышает стабильность работы разъема при высокоскоростной передаче данных и в условиях высоких температур.

Алюмооксидная среда удаляет поверхностные окислы с деталей.

Случай: Военное предприятие использует глиноземную среду для пескоструйной обработки прецизионных деталей авиационных двигателей с целью удаления поверхностных окислов. Частицы глинозема не только удаляют оксидные чешуйки, но и защищают металлические поверхности от дальнейшей коррозии. После испытаний в условиях высоких температур и высокого давления обработанные детали показали на 25% более высокую долговечность, чем необработанные. Эта технология была использована в многочисленных проектах по созданию авиационных двигателей, значительно продлевая срок службы их компонентов.

На примере этих случаев мы видим, что выбор правильных средств обработки поверхности имеет решающее значение для прецизионных электронных компонентов в аэрокосмической промышленности, которые могут не только улучшить характеристики компонентов, но и значительно продлить срок их службы.

С момента своего основания в 2001 году компания Henglihong сосредоточилась на производстве абразивных материалов для пескоструйной обработки и дробеструйного упрочнения в сочетании с немецкой технологией оборудования Nabotum для обеспечения высокого стандарта автоматизированного производства. Мы располагаем 38 000 квадратных метров современных производственных площадей и командой высококвалифицированных специалистов по исследованиям и разработкам, что позволяет нам предлагать индивидуальные решения для клиентов по всему миру.

Благодаря сертификации ISO9001, ISO14001 и EU CE, ROHS, наши продукты имеют превосходные характеристики, а производственный процесс соответствует экологическим стандартам. Мы придерживаемся принципа "клиент превыше всего", обеспечиваем эффективную доставку и индивидуальное обслуживание, а также устанавливаем долгосрочные отношения сотрудничества.

Сегодня компания Henglihong завоевала доверие клиентов по всему миру благодаря превосходному качеству, быстрому реагированию и заботе об окружающей среде. Выбор Henglihong означает выбор надежного партнера!

Мы предоставляем бесплатные консультационные услуги, чтобы помочь вам выбрать наиболее подходящие материалы для пескоструйной обработки. Присылайте нам образцы, мы проведем испытания и порекомендуем лучшее решение в соответствии с вашими потребностями. В то же время мы поддерживаем испытания небольших партий, чтобы убедиться, что вы сделали разумный выбор.

Чтобы получить дополнительную информацию о продукции или узнать цену, пожалуйста связаться с нами!

Не забудьте добавить наш сайт в закладки, мы будем регулярно обновлять блог, чтобы предоставлять больше отраслевой информации и практических советов.

Фильтры