Отделка пресс-форм: общие проблемы и решения для отделки поверхности

17 января 2025 года

Обработка поверхности - один из самых важных моментов при отделке пресс-форм. Она не только влияет на красоту и функциональность деталей, но и напрямую определяет срок службы пресс-формы и качество продукции. В различных отраслях промышленности, от медицинских приборов до автомобильных деталей, предъявляются разные требования к поверхности пресс-форм. Материалы пресс-форм, допуски, текстуры, производительность распалубки, характеристики течения материала и методы обработки влияют на конечный эффект отделки. В этой статье мы рассмотрим проблему финишной обработки поверхности пресс-форм, проанализируем ее причины и предложим решения, которые помогут производителям пресс-форм справиться со сложными задачами обработки.

Распространенные проблемы с обработкой поверхности пресс-формы

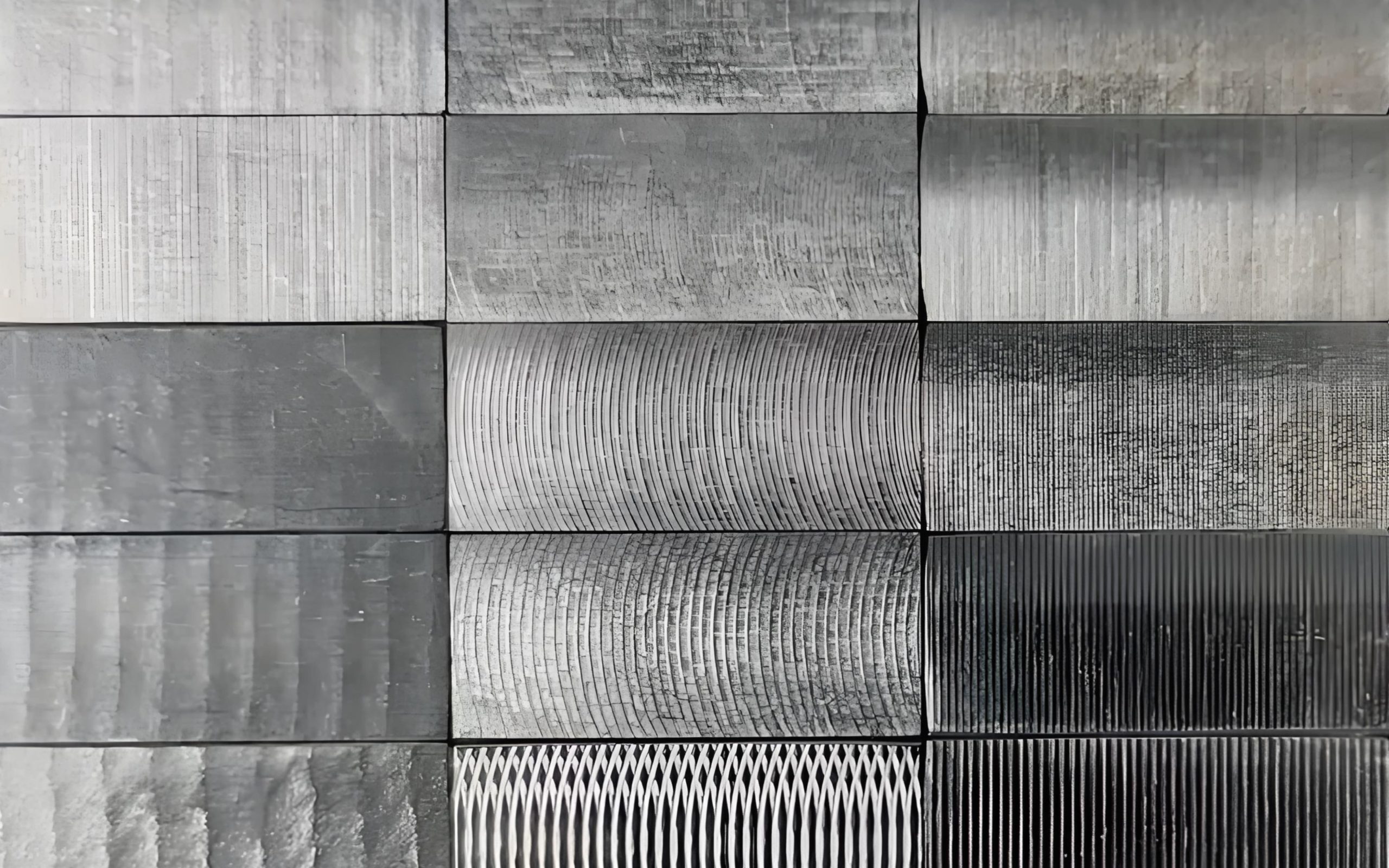

Неравномерная шероховатость поверхности

Проявление проблемы

- Шероховатость различных участков поверхности формы значительно отличается, что влияет на консистенцию продукта.

- В зоне повышенной освещенности и на кромках возможны чрезмерные шероховатости.

- После обработки на ЧПУ на поверхности появляются значительные следы от ножа, что влияет на качество обработки и визуальный эффект.

- Текстура некоторых участков отличается по глубине, что влияет на последующий эффект полировки.

Анализ причин

- Недостаточная точность обработки и невозможность оптимизации сложных участков.

- Износ инструмента не восполняется своевременно, что сказывается на качестве поверхности.

- Неправильная настройка параметров процесса, необоснованное согласование скорости подачи и скорости вращения, что приводит к различиям в текстуре поверхности.

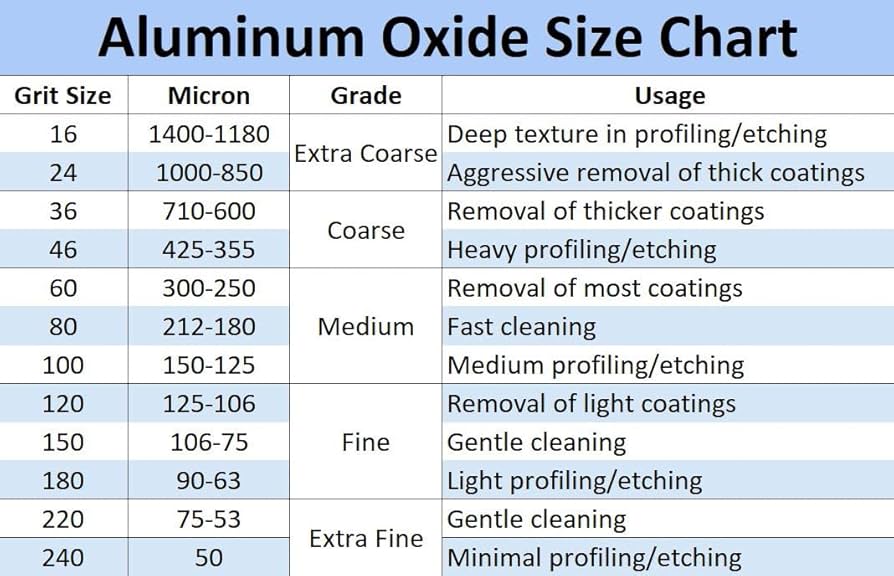

- Несовершенный процесс обработки поверхности, неправильный выбор среды на этапах полировки и пескоструйной обработки.

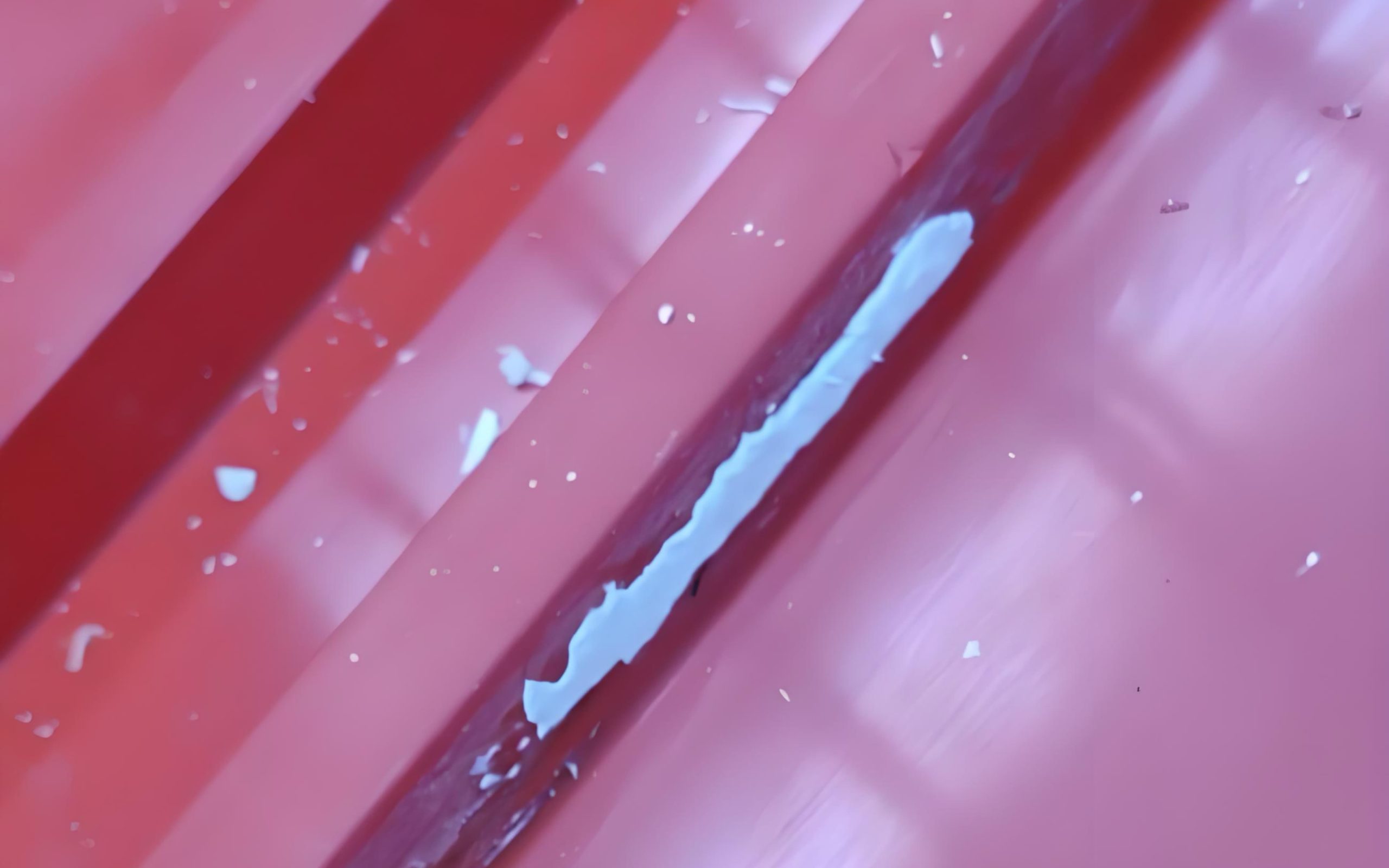

Дефекты поверхности приводят к трудностям при распаковке

Проявление проблемы

- Материал прилипает к поверхности формы во время распалубки, что снижает эффективность производства.

- Некоторые термопласты или силиконы после распалубки дают рисунок или остаточные следы.

Анализ причин

- Недостаточная чистота и шероховатость поверхности увеличивают адгезию материалов в полости формы.

- Необоснованная конструкция угла раскладывания и неспособность полностью учесть требования к раскладыванию сложных геометрических форм.

- Отсутствие текстуры поверхности, особенно для липких материалов, таких как силикон, гладкая поверхность может увеличить трудности при расформовке.

Поверхностные трещины и проблемы с пузырьками

Проявление проблемы

- На поверхности детали появляются серебристые царапины или вкрапления, которые влияют на внешний вид и прочность.

- Расширение трещин может привести к выходу детали из строя.

Анализ причин

- Содержание воды в материале для литья под давлением слишком велико, и при охлаждении образуются пузырьки.

- Непродуманная конструкция вентиляционного отверстия пресс-формы не позволяет газу плавно выходить из полости формы, что приводит к образованию трещин.

- Отсутствие эффективного ремонта и укрепления трещин после обработки.

Поверхностные загрязнения влияют на результаты обработки

Проявление проблемы

- После пескоструйной обработки или полировки на поверхности формы остаются пыль или частицы.

- Загрязнения влияют на эффект последующих этапов нанесения покрытия или обработки.

Анализ причин

- Используются обычные стеклянные шарики или некачественные средства, эффективность очистки низкая.

- Неправильные параметры пескоструйной обработки, неоптимальный угол распыления или давление, а также загрязнения не могут быть полностью удалены.

- Отсутствие последующих этапов очистки или нестандартизированные процессы.

Недостаточная текучесть материала

Проявление проблемы

- В процессе литья под давлением материал не может заполнить полость формы, что приводит к неполному формованию детали.

- В пресс-форме появляются такие проблемы, как недостаточное давление заполнения, следы холодного материала или сварные швы.

Анализ причин

- Слишком шероховатая или глянцевая поверхность изменяет путь потока материала и увеличивает сопротивление.

- Дефекты конструкции бегунов: неправильное расположение и размер затвора, недостаточная оптимизация эффективности заполнения материала.

- Неравномерное охлаждение приводит к преждевременному застыванию материала.

Решение

Подготовка к обработке

- Предварительная обработка материала обеспечивает полную сухость материала перед литьем под давлением и контроль содержания влаги.

- Используйте программное обеспечение для оптимизации текстуры и дизайна проточных каналов, чтобы обеспечить равномерный поток и однородность текстуры.

Оптимизация процесса

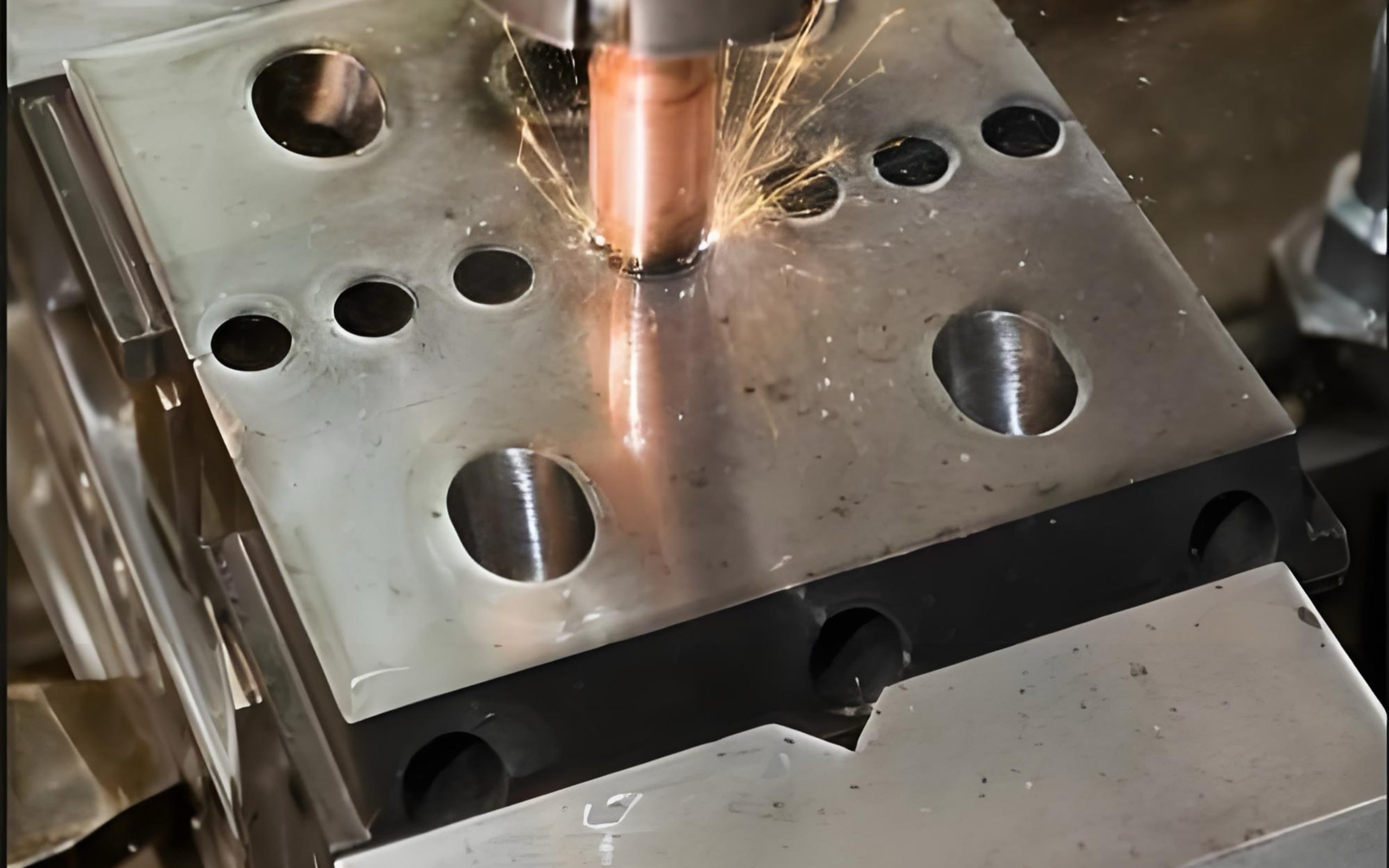

- В сочетании с технологией пятиосевой обработки позволяет регулировать расстояние между траекториями, уменьшать следы от инструмента и улучшать однородность поверхности.

- Использование технологии высокоскоростного фрезерования позволяет оптимизировать соотношение подачи и скорости и точно контролировать качество обработки.

- Модернизация оборудования, высокоточные станки с ЧПУ и технология лазерной гравировки улучшают возможности обработки сложных текстур и деталей.

- Обнаружение износа инструмента в режиме реального времени и своевременная замена для обеспечения стабильности обработки.

Очистка и обработка поверхности после обработки

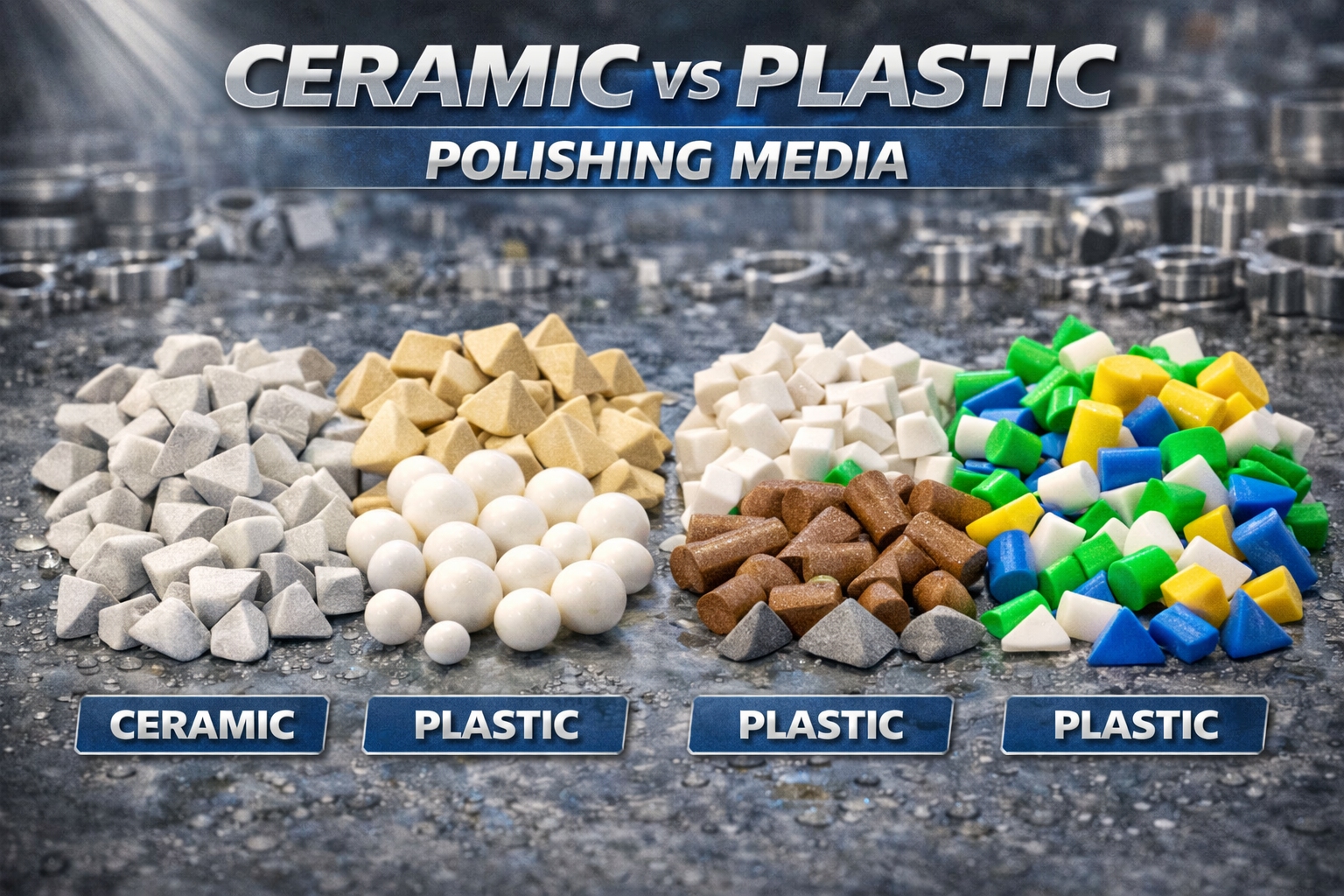

- Используйте керамический пескоструйный бисер и другие средства для пескоструйной обработки, чтобы удалить остатки обработки и обеспечить гладкость.

- Добавьте ультразвуковую очистку или газовую продувку, чтобы полностью удалить мельчайшие загрязнения.

- В сочетании с зеркальной полировкой или пескоструйной обработкой для усиления обработки, дополнительно повышает прочность поверхности и уменьшает микротрещины.

Распаковка и последующая оптимизация

- Регулируйте наклон формы, добавляйте вспомогательные текстуры, оптимизируйте эффективность распалубки и избегайте проблем с адгезией.

- Добавьте антипригарные покрытия на ключевые детали, чтобы снизить коэффициент трения и повысить эффективность формования.

- Используйте зонированную систему управления температурой и оптимизируйте конструкцию вентиляционных отверстий, чтобы уменьшить неравномерное охлаждение и проблемы с пузырьками.

Проверка и совершенствование процессов

- Оптимизируйте положение бегунков и затворов, чтобы обеспечить полное и равномерное заполнение материала.

- Окончательное испытание: Оцените фактическое использование формы, чтобы убедиться, что текстура, отделка и функциональность полностью соответствуют требованиям.

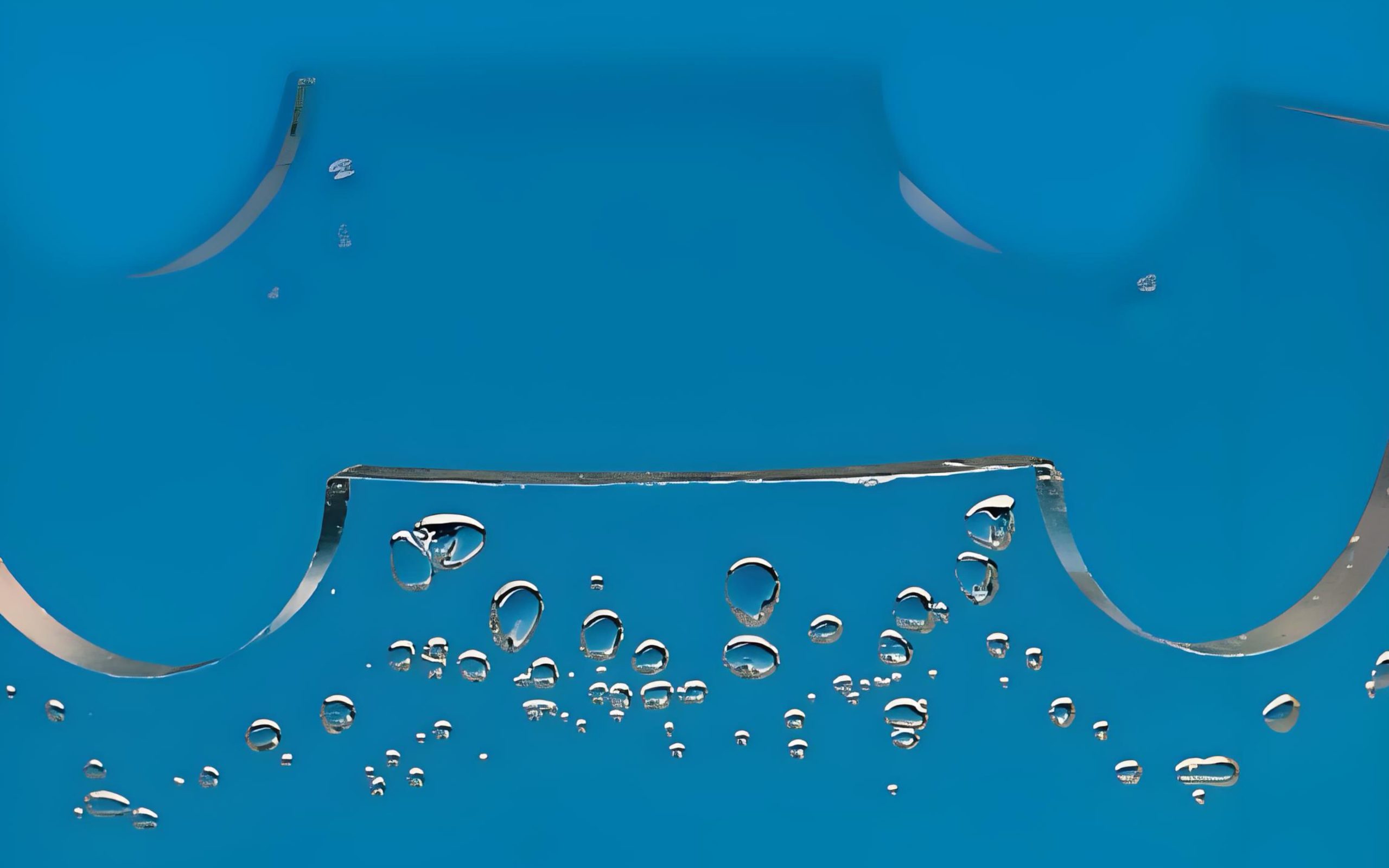

Пескоструйные материалы помогают достичь чистоты поверхности

В процессе отделки пресс-форм пескоструйная обработка является незаменимой технологией, которая позволяет эффективно восполнить недостатки других методов обработки и оптимизировать качество поверхности. Особенно при решении проблемы мелких текстур обработки, остатков примесей и дефектов поверхности выбор пескоструйного материала имеет особое значение. Среди них керамические пескоструйные шарики стали идеальным выбором для улучшения качества поверхности пресс-форм благодаря своим превосходным характеристикам. Его преимущества заключаются в следующем:

Удалите микротрещины и обработайте текстуры. Керамические шарики имеют высокую твердость по Моосу и однородные частицы. Они могут эффективно устранять микротрещины и текстуры, оставшиеся после обработки инструмента, не повреждая поверхность формы, и оптимизировать качество обработки.

Улучшение консистенции поверхности. Керамическая среда имеет равномерное распределение плотности и постоянный размер, что позволяет равномерно покрыть поверхность формы и избежать проблем с функциональностью и внешним видом, вызванных неравномерной текстурой или чрезмерной локальной шероховатостью.

Уменьшение проблем с адгезией. Керамические шарики обладают хорошей гладкостью поверхности и низким уровнем пыли, что позволяет эффективно снизить коэффициент трения поверхности формы и уменьшить повреждения, вызванные налипанием материала в процессе распалубки.

Повышение долговечности заготовок. Пескоструйная обработка также позволяет укрепить поверхность пресс-формы, повысить ее усталостную прочность и коррозионную стойкость, а также продлить срок службы пресс-формы.

Оптимизируйте рабочую среду. По сравнению с традиционным стеклянным бисером керамический пескоструйный бисер содержит меньше пыли, что не только повышает точность обработки, но и снижает риск для здоровья.

Сочетая преимущества керамических пескоструйных шариков, производители пресс-форм могут не только значительно улучшить качество поверхности, но и эффективно избежать таких распространенных проблем, как трещины, загрязнения поверхности и трудности при распалубке, предоставляя клиентам высокопроизводительные решения для пресс-форм.

Если вам нужны более подробные рекомендации по процессу пескоструйной обработки и средствам, вы можете найдите нас для дальнейшего обсуждения.

Фильтры