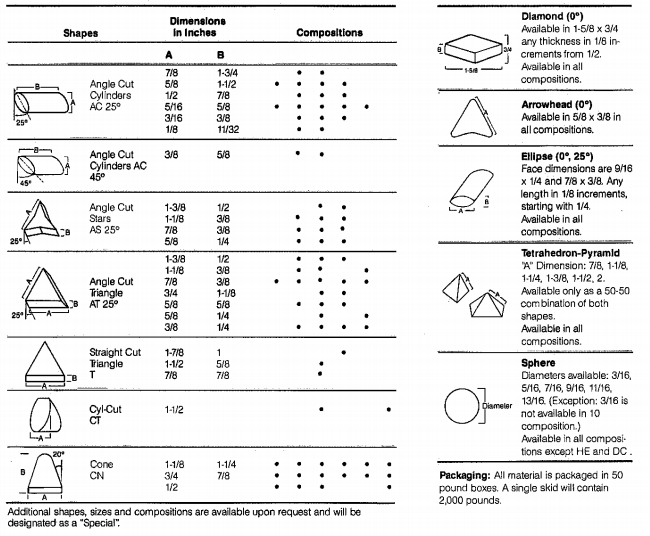

Разница между пескоструйной обработкой и дробеструйным упрочнением

28 октября 2024 года

Как два основных процесса обработки поверхности, пескоструйная обработка и дробеструйное упрочнение имеют уникальные функции и области применения. Однако для большинства людей разница между ними не является интуитивно понятной. Несмотря на то, что оба процесса предполагают использование среды для обработки поверхности заготовки, между ними существуют значительные различия с точки зрения цели, метода работы и применяемой среды.

Цель данной статьи - всесторонне проанализировать основные различия между пескоструйной обработкой и дробеструйным упрочнением, глубоко изучить применимость различных сред и продемонстрировать их реальный эффект на конкретных примерах применения в промышленности. Кроме того, в статье рассматриваются тенденции развития пескоструйной обработки и дробеструйного упрочнения на переднем крае технологии, в надежде предоставить читателям научную и систематическую основу для понимания, которая поможет выбрать подходящий метод обработки поверхности в практическом применении.

Основные различия между пескоструйной обработкой и дробеструйным упрочнением

Хотя пескоструйная обработка и дробеструйное упрочнение - это оба процесса, использующие высокоскоростную реактивную среду для обработки поверхности заготовки, их основные цели и сценарии применения сильно отличаются. Это различие отражается в основном в спросе на обработку поверхности: пескоструйная обработка используется в основном для очистки, удаления поверхностных дефектов и повышения шероховатости поверхности, и обычно применяется для очистки и подготовки покрытий металлических поверхностей и поверхностей из других твердых материалов; в то время как дробеструйное упрочнение направлено на повышение усталостной прочности и коррозионной стойкости заготовок путем увеличения поверхностного сжимающего напряжения, и особенно подходит для металлических деталей, подвергающихся высоким нагрузкам и усталости.

- Основные цели и характеристики пескоструйной обработки

Основная задача пескоструйной обработки - очистить поверхность заготовки и обеспечить хорошую адгезионную основу для последующих процессов. Основной принцип заключается в использовании сжатого воздуха или механических устройств для распыления гранулированной среды на высокой скорости на поверхность заготовки и удаления поверхностных загрязнений, ржавчины, старых слоев краски и т. д. посредством физического трения для получения чистой поверхности.

При пескоструйной обработке эффект обработки определяется различными средами и параметрами процесса. Например, среда из оксида алюминия, используемая для пескоструйной обработки металлических поверхностей, позволяет эффективно удалять окислы и загрязнения, а стеклянные шарики подходят для легкой полировки и позволяют добиться более гладкой поверхности. Эти характеристики делают пескоструйную обработку незаменимым этапом в таких областях, как производство металла, строительство и обслуживание механического оборудования, обеспечивая идеальное состояние поверхности для последующего нанесения покрытия или антикоррозийной обработки.

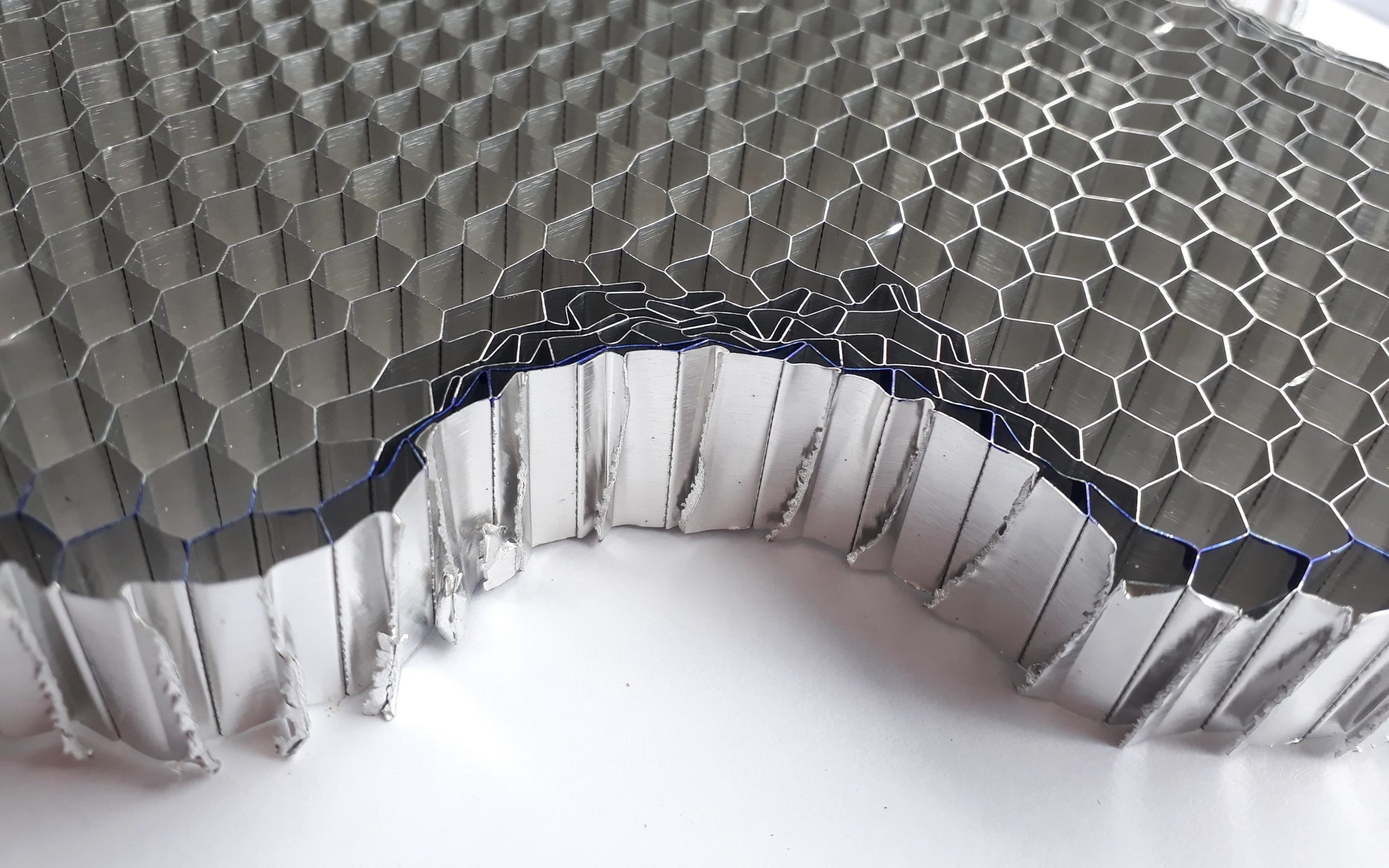

Демонстрация пескоструйной обработки

К особенностям пескоструйной обработки относятся:

- Эффективная очистка: удаляют поверхностные загрязнения, такие как ржавчина, окалина и старая краска.

- Отрегулируйте шероховатость поверхности: обеспечивают различные текстуры поверхности в соответствии с технологическими требованиями для повышения адгезии покрытий или клеев.

- Управляемый эффект поверхности: Получение требуемой шероховатости поверхности путем выбора различных сред и регулирования давления.

- Основные цели и характеристики дробеструйного упрочнения

По сравнению с пескоструйной обработкой, дробеструйное упрочнение в большей степени направлено на укрепление металлической поверхности. Принцип заключается в ударе по поверхности заготовки высокоскоростной сферической средой, создании небольшой и равномерной пластической деформации и формировании на поверхности слоя сжимающего напряжения. Это сжимающее напряжение может противостоять распространению трещин, вызванных растягивающим напряжением, тем самым повышая усталостную прочность и коррозионную стойкость заготовки. Этот процесс особенно распространен в металлических деталях, подвергающихся высоким нагрузкам, таких как детали автомобильных трансмиссий, фюзеляжи самолетов и шасси.

В процессе дробеструйного упрочнения обычно используются сферические среды с высокой твердостью, такие как стальные и керамические дробины, чтобы обеспечить отсутствие фрагментации в процессе удара и сформировать стабильное распределение сжимающего напряжения. По сравнению с пескоструйной обработкой поверхности, дробеструйное упрочнение в большей степени направлено на улучшение внутренней структуры, поэтому оно в основном используется в сценариях с высокими требованиями к усталостному ресурсу и трещиностойкости.

Характеристики дробеструйного упрочнения включают:

- Повышение усталостной прочности: задерживают распространение трещин, вызванных растягивающим напряжением, за счет поверхностного сжимающего напряжения.

- Повышение коррозионной стойкости под напряжением: обрабатывают поверхность материала сжимающим напряжением, чтобы сохранить его устойчивость в коррозионной среде.

- Эффективное и равномерное распределение сжимающего напряжения: создает длительный укрепляющий эффект для деталей с высокой нагрузкой и усталостью.

Схема дробеструйного упрочнения

Средства для пескоструйной обработки и дробеструйного упрочнения

Средства, используемые при пескоструйной обработке и дробеструйном упрочнении, являются важными факторами, влияющими на эффект процесса. Несмотря на то что основные цели и области применения этих двух технологий различны, выбор правильной среды по-прежнему является ключом к достижению идеального эффекта поверхности. Ниже будут представлены широко используемые среды в процессах пескоструйной обработки и дробеструйного упрочнения, соответственно, а также проанализированы их характеристики и применимость.

- Пескоструйные материалы

Пескоструйные средства в основном используются для удаления поверхностных окислов и загрязнений или подготовки идеальной адгезионной основы для покрытий. В зависимости от твердости, плотности и формы материала, пескоструйные средства будут создавать различную шероховатость поверхности и эффект очистки в процессе напыления. Вот три основных типа пескоструйных материалов и их характеристики:

- Частицы оксида алюминия: Оксид алюминия - это чрезвычайно твердый пескоструйный материал, подходящий для обработки поверхности таких материалов, как металлы, стекло и керамика. Он обладает высокой износостойкостью и подходит для многократных циклов пескоструйной обработки. Острые края частиц оксида алюминия могут эффективно удаляет ржавчину, старые слои краски и другие загрязнения на металлических поверхностяхПри этом обеспечивается высокая шероховатость поверхности, что особенно удобно для предварительной обработки покрытия, требующей шероховатой поверхности, например, для окраски или нанесения гальванического покрытия.

- Стеклянные бусины: Стеклошарики - это относительно мягкие пескоструйные материалы, которые часто используются в процессах очистки или полировки, не повреждающих базовую поверхность. Благодаря своей сферической форме стеклянные шарики не вызывают глубокого износа в процессе обработки и подходят для обработка деталей с высокими требованиями к чистоте поверхности, таких как прецизионные приборы и пресс-формы. В то же время стеклянные шарики могут оказывать легкое полирующее действие на металлические детали, улучшая качество поверхности.

- Гранат: Гранат - это экологически чистый и эффективный пескоструйный материал, основным компонентом которого является природный минерал гранат. Гранат обладает сильной шлифовальной способностью и умеренной твердостью, что подходит для очистки поверхностей средней интенсивности и подготовки покрытий. По сравнению с другими пескоструйными материалами, гранатовый песок обладает меньшей способностью к дроблению и производит меньше пыли, поэтому он подходит для использования в сценариях с высокими требованиями к защите окружающей средыНапример, судоремонт или очистка поверхностей зданий.

Гранат

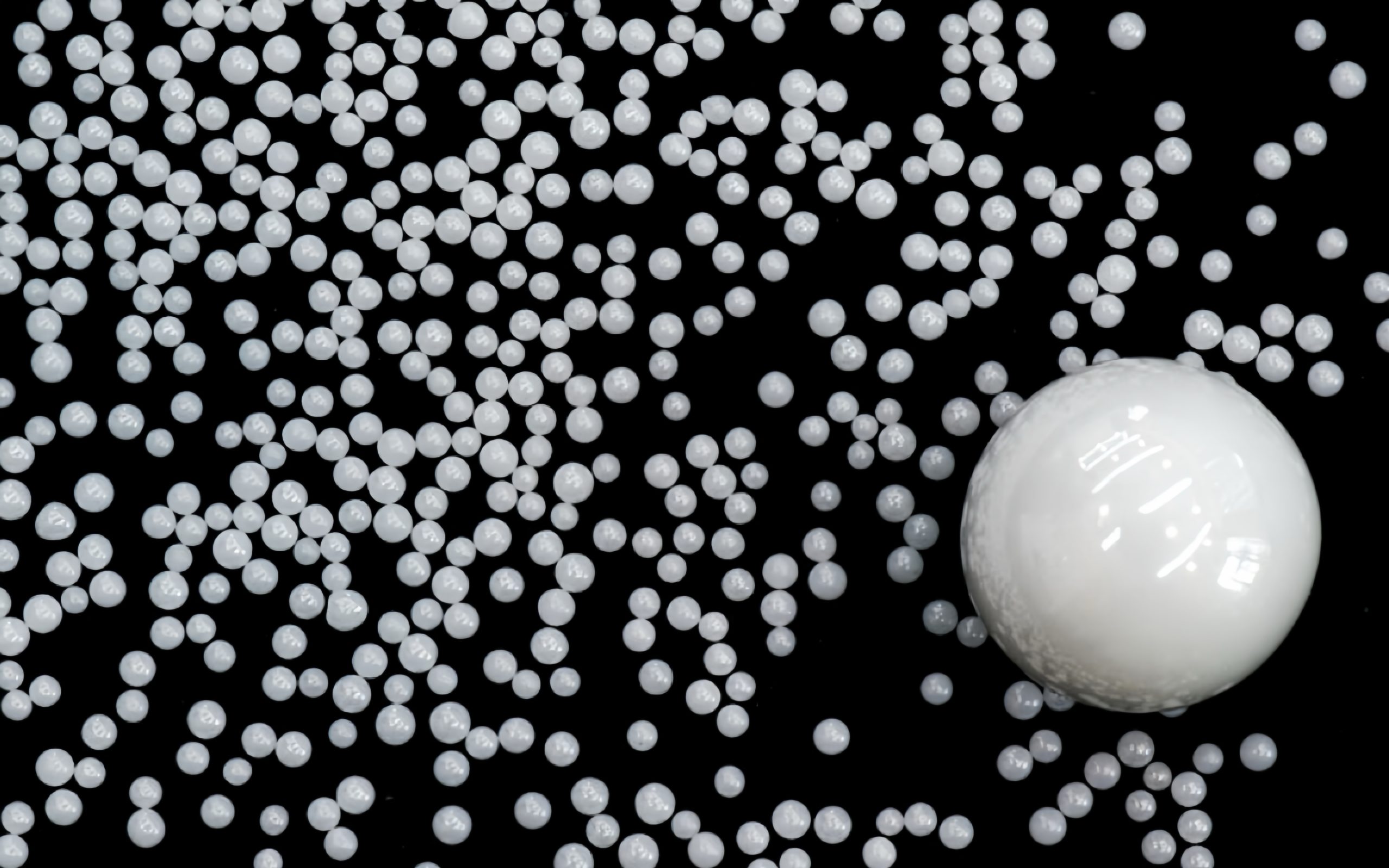

- Средства для дробеструйного упрочнения

Средства, используемые в процессе дробеструйного упрочнения, обычно имеют высокую твердость и сферическую структуру частиц, чтобы обеспечить стабильное образование равномерного слоя сжимающих напряжений при высокоскоростном ударе. Обычно для упрочнения используются стальная, керамическая и стеклянная дробь, которые подходят для заготовок из различных материалов и для упрочнения поверхности.

- Стальная дробь: Стальная дробь является распространенным средством упрочнения, используемым в основном для поверхностного упрочнения стали или других твердых металлов. Высокая плотность и прочность стальной дроби позволяют ей проникать в структуру поверхности при высокоскоростном ударе, создавать равномерный и глубокий слой сжимающих напряжений и эффективно повышать усталостную прочность металлических деталей. Стальная дробь подходит для поверхностного упрочнения механические части, системы автомобильных трансмиссий и крупные конструктивные элементыШироко используется в автомобильной и строительной промышленности.

- Керамическая дробь: Керамическая дробь - это неметаллическая среда для упрочнения с высокой твердостью и термостойкостью. Благодаря хорошей химической стабильности и отсутствию реакции с металлами, керамическая дробь подходит для областей с высокими требованиями к характеристикам материала, таких как аэрокосмическая промышленность и медицинское оборудование. Например, труднообрабатываемые материалы, такие как титановые или никелевые сплавы, склонны к концентрации напряжений при высоких температурах и в условиях высокого давления, а керамическая дробь может эффективно повысить усталостную прочность этих металлов.

Можно ли использовать носители одновременно?

В области пескоструйной обработки и дробеструйного упрочнения некоторые среды могут использоваться в различных процессах параллельно. Однако из-за различий в основных целях процессов пескоструйной обработки и дробеструйного упрочнения воздействие сред в этих двух процессах часто бывает разным. В связи с этим ниже мы представим несколько распространенных сред, которые могут использоваться как для пескоструйной обработки, так и для упрочнения, и рассмотрим, как оптимизировать эффект от различных применений путем изменения параметров процесса.

- Средства, которые можно использовать одновременно

- Стеклянные бусины: В процессе пескоструйной обработки сферические частицы стеклянных шариков позволяют добиться бережной очистки и полировки поверхности без повреждения основного материала заготовки, поэтому они подходят для обработки более точных деталей. В процессе дробеструйного упрочнения стеклянные шарики можно использовать для небольшого поверхностного упрочнения, благодаря чему на поверхности металлических деталей образуется неглубокий слой сжимающего напряжения и повышается усталостная прочность. Хотя стеклянные шарики не могут достичь глубокого упрочняющего эффекта стальных или керамических дробей, в случаях, когда требуется высокая чистота поверхности, например, при обработке декоративных деталей из нержавеющей стали, стеклянные шарики могут не только завершить полировку, но и сыграть определенную упрочняющую роль.

- Керамическая дробь: В качестве пескоструйного материала керамическая дробь обладает умеренной твердостью и износостойкостью, может создавать равномерную шероховатость на поверхности металла, тем самым повышая адгезию покрытия. В процессе дробеструйного упрочнения керамическая дробь особенно подходит для таких высокотехнологичных отраслей, как авиация и медицина, благодаря своей сильной химической стабильности и сложности вступления в реакцию с металлами. Она обеспечивает глубокое упрочнение чувствительных металлических материалов, таких как титановые и алюминиевые сплавы, и повышает их усталостную прочность. Контролируя скорость удара и давление впрыска, керамическая дробь позволяет добиться как эффекта очистки, так и упрочнения поверхности.

Керамические упрочняющие шарики HLH

- Стальная дробь: При пескоструйной обработке высокая твердость стальной дроби позволяет ей быстро удалять стойкие загрязнения или оксидные слои, что подходит для интенсивной очистки поверхности и обычно используется при обработке стальных конструкций или поверхности корпуса судна. В качестве средства для упрочнения стальная дробь, благодаря своей плотности и прочности, может глубоко проникать в поверхность металла при высокоскоростном ударе, образуя глубокий слой сжимающих напряжений, что значительно повышает усталостную прочность металла. Поэтому в некоторых отраслях тяжелой промышленности и строительства стальная дробь может использоваться в качестве средства очистки поверхности, а также обеспечивать эффективное упрочнение поверхности деталей конструкций.

- Как регулировать параметры процесса для удовлетворения различных потребностей?

Хотя при пескоструйной обработке и дробеструйном упрочнении могут использоваться одни и те же среды, для достижения различных целей процесса часто требуется настройка параметров обработки для оптимизации эффекта. Ниже приведены некоторые общие рекомендации по настройке параметров:

- Давление взрыва: При пескоструйной обработке обычно используется более низкое давление для достижения эффекта мягкой очистки или полировки поверхности. При дробеструйном упрочнении более высокое давление способствует глубокому проникновению среды в поверхность металла и формированию сжимающего напряжения. Поэтому, если для пескоструйной обработки и дробеструйного упрочнения используется одна и та же среда, регулировка давления обработки является ключом к достижению различных эффектов на поверхности.

- Угол абразивной обработки: Угол абразивной обработки при пескоструйной обработке и дробеструйном упрочнении также влияет на эффект обработки поверхности. При пескоструйной обработке обычно используется более наклонный угол струи для достижения более равномерного эффекта очистки или шероховатости поверхности, в то время как дробеструйное упрочнение обычно распыляется под вертикальным углом для обеспечения равномерного распределения сжимающего напряжения. Поэтому правильная регулировка угла распыления позволяет лучше использовать характеристики среды в процессе преобразования.

- Размер частиц: Размер частиц материала напрямую влияет на эффект распыления. При пескоструйной обработке мелкие частицы могут обеспечить тонкий полировочный эффект, в то время как при дробеструйном упрочнении крупные частицы лучше подходят для формирования глубокого сжимающего напряжения. Поэтому, выбрав правильный размер частиц, можно добиться более точного эффекта обработки поверхности.

Мы написали статью о процессе эксплуатации.пожалуйста, нажмите для просмотра

Научная основа для выбора средств массовой информации

При выборе средств для пескоструйной обработки или дробеструйного упрочнения научная основа в основном базируется на следующих факторах: свойства материала, цели процесса, экологические требования и экономика. Глубокое понимание этих факторов может помочь оптимизировать технологический эффект, продлить срок службы оборудования и обеспечить устойчивость процесса обработки.

- Свойства материала

Различные материалы предъявляют разные требования к пескоструйной обработке и дробеструйному упрочнению. Для более твердых металлических материалов (таких как сталь и никелевые сплавы) обычно требуются высокоплотные и высокотвердые среды (например, стальная или керамическая дробь) для достижения глубокого эффекта упрочнения поверхности. Для более мягких или хрупких материалов (таких как алюминий, стекло или пластмассы) следует использовать менее плотные и умеренно твердые среды (например, стеклянные шарики или нейлоновые частицы), чтобы избежать чрезмерного повреждения поверхности материала. Соответствие между твердостью материала и твердостью среды является важным условием для обеспечения качества обработки поверхности.

Нейлоновые гранулы HLH

- Цели процесса

Цели процесса определяют тип и требования к характеристикам среды. Например:

- Очистка поверхности: Если целью является удаление оксидного слоя или грязи, выбирайте более твердые средства, такие как глиноземный песок или стальная дробь, которые могут эффективно удалять стойкие вещества на поверхности. В то же время многоугольная конструкция алюмооксидного песка позволяет повысить эффективность очистки.

- Полировка поверхности: Для заготовок, требующих полировки, выбирайте сферические средства, такие как стеклянные шарики, чтобы добиться мягкого и равномерного эффекта поверхности, что подходит для прецизионных деталей, таких как нержавеющая сталь и алюминиевый сплав.

- Укрепляющее лечение: Для деталей, которым необходимо повысить усталостную прочность, таких как авиационные и автомобильные детали, дробеструйное упрочнение с использованием высокоплотных сред, таких как стальная или керамическая дробь, позволяет сформировать на поверхности слой сжимающих напряжений и повысить усталостную прочность.

- Улучшенная адгезия покрытия: Шероховатость поверхности заготовки перед распылением может повысить адгезию покрытия. Алюмооксидный и керамический песок могут эффективно улучшить шероховатость поверхности заготовки и сделать покрытие более прочным благодаря грубой форме частиц и высокой твердости.

- Экологические требования

При выборе средств также необходимо учитывать воздействие на окружающую среду. Например, при обработке поверхностей медицинских приборов и оборудования для пищевой промышленности следует избегать использования вредных металлов или химических компонентов, таких как свинец или хром. В этом случае можно использовать инертные и биосовместимые носители, такие как керамическая дробь или стеклянные шарики, чтобы гарантировать отсутствие воздействия на окружающую среду и здоровье человека.

Для взрывоопасных сред, таких как нефтяная и газовая промышленность, следует избегать использования металлических носителей, чтобы снизить риск возникновения искр. Поэтому в таких случаях лучше использовать неметаллические средства, такие как глиноземный песок, стеклянные шарики и пластиковые частицы.

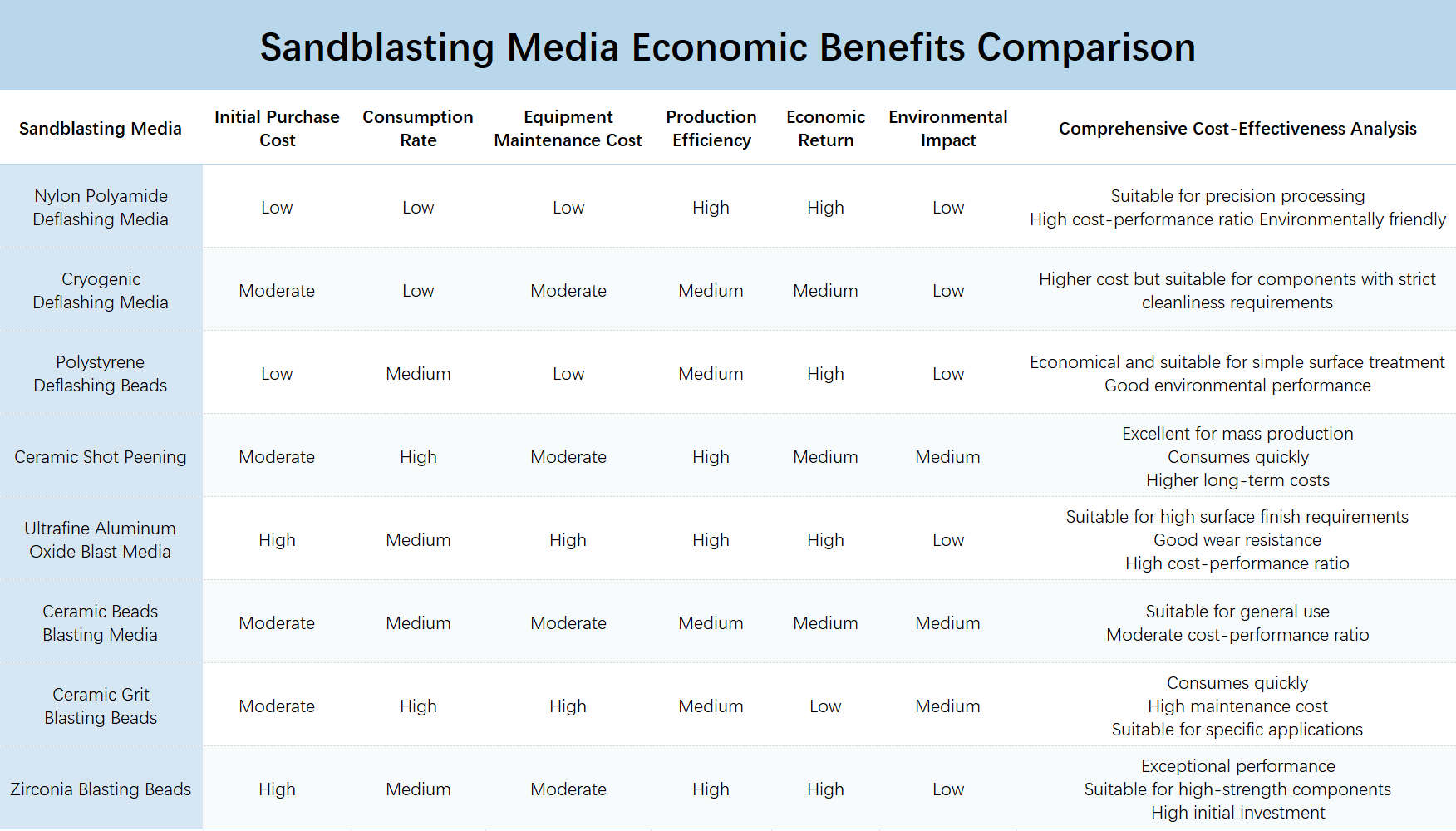

- Экономическая эффективность

Экономическая эффективность также является важным фактором при выборе среды. Стальная и керамическая дробь обладают высокой способностью к рециркуляции, что подходит для снижения затрат при крупномасштабном промышленном применении. Хотя одноразовый глиноземный песок имеет более низкую стоимость, его использование может потребовать больших затрат из-за низкой степени переработки, поэтому он может быть экономически целесообразным для небольших краткосрочных потребностей.

Для оборудования, которое должно работать в течение длительного времени, выбор износостойких и перерабатываемых сред может сократить частоту обслуживания оборудования и время простоя. Оценивая экономическую эффективность носителей, компании могут контролировать бюджет, удовлетворяя при этом технологические потребности.

Сравнение экономических выгод некоторых распространенных продуктов

Анализ реальных случаев применения

Реальные примеры применения могут помочь лучше понять различия в применении пескоструйной обработки и дробеструйного упрочнения в различных отраслях промышленности и продемонстрировать важность научного выбора подходящей среды. Приведенный ниже анализ применения в нескольких отраслях промышленности проиллюстрирует, как достичь наилучших результатов обработки поверхности при различных требованиях.

- Автомобильное производство

В процессе ремонта и покраски автомобилей пескоструйная обработка используется для удаления ржавчины и старых слоев краски на поверхности рамы и кузова, чтобы улучшить внешний вид и коррозионную стойкость автомобиля и повысить его рыночную привлекательность. Дробеструйное упрочнение используется при обработке таких деталей, как шестерни трансмиссии и пружины подвески. Поскольку эти детали подвергаются многократным нагрузкам во время движения, им необходимо повысить усталостную прочность. Дробеструйное упрочнение стальной дроби позволяет сформировать слой сжимающих напряжений, что значительно продлевает срок ее службы. Дробеструйное упрочнение позволяет повысить долговечность системы трансмиссии и тем самым продлить общий срок службы автомобиля.

- Энергетика и электроэнергетика

Лопатки газовых турбин и трубы котлов в энергетике в процессе эксплуатации подвергаются воздействию высоких температур и давления. Дробеструйное упрочнение керамической дробью позволяет повысить устойчивость высокотемпературных деталей к коррозионному растрескиванию под напряжением и продлить срок безотказной работы оборудования. В то же время пескоструйная обработка используется для очистки поверхности крупных трубопроводов и оборудования для удаления оксидных слоев и масляных пятен, что облегчает последующее обслуживание оборудования и адгезию покрытий. Для очистки таких металлических поверхностей подходят высокотвердые пескоструйные материалы, такие как глиноземный песок, обеспечивающий тонкость и эффективность процесса.

Большие трубы требуют регулярного обслуживания

- Производство медицинского оборудования

Для медицинских устройств, которые должны быть имплантированы в тело, таких как искусственные суставы и зубные имплантаты, процесс пескоструйной обработки позволяет удалить крошечные дефекты поверхности и улучшить ее гладкость. Обычно используются стеклянные шарики и керамический песок для обеспечения биосовместимости. Что касается повышения усталостной прочности имплантатов, то дробеструйное упрочнение керамических шариков позволяет увеличить слой поверхностного сжимающего напряжения без изменения формы, тем самым повышая усталостную прочность и срок службы, а также лучше адаптируясь к динамичным условиям человеческого тела.

Развитие технологических рубежей

- Новые средства для пескоструйной обработки

В развитии пескоструйных технологий постепенно набирает обороты исследование легких и экологически чистых материалов. Например, внедрение возобновляемых керамических носителей не только уменьшает вес материала, но и эффективно снижает количество пыли, образующейся в процессе пескоструйной обработки. Использование этого нового материала не только повышает эффективность очистки, но и способствует защите окружающей среды.

Технология лазерного упрочнения - это усовершенствованный метод традиционного упрочнения. Она позволяет точно контролировать твердость и толщину материала и особенно подходит для таких высокопроизводительных применений, как авиационные двигатели и глубоководное оборудование. Лазерное упрочнение использует высокоэнергетический лазерный луч для формирования крошечных импульсов давления на поверхности материала для достижения более детальной и эффективной обработки поверхности, что не только повышает усталостную прочность материала, но и эффективно продлевает срок его службы, способствуя развитию высокотехнологичного производства.

- Интеллектуальная технология мониторинга

С развитием Индустрии 4.0 технология интеллектуального мониторинга постепенно применяется и в процессах пескоструйной обработки и дробеструйного упрочнения. С помощью цифровой системы мониторинга можно в режиме реального времени отслеживать такие параметры, как давление, скорость и угол распыления при пескоструйной обработке. Этот высокотехнологичный метод мониторинга не только повышает точность и стабильность пескоструйной обработки и упрочнения, но и автоматически регулирует условия пескоструйной обработки в зависимости от различных материалов и технологических требований, чтобы соответствовать строгим требованиям прецизионной промышленности. Популяризация этой технологии позволит значительно повысить эффективность производства и качество продукции, а также поможет компаниям сохранить свои преимущества в конкурентной борьбе.

В целом, между пескоструйной обработкой и дробеструйным упрочнением существуют значительные различия с точки зрения основных принципов и областей применения. Выбор подходящих сред и процессов должен основываться на научной базе и реальных потребностях. Заглядывая в будущее, можно сказать, что с постоянным развитием технологий и расширением сферы применения пескоструйная обработка и дробеструйное упрочнение будут широко использоваться во все более высокотехнологичных областях производства. Предприятия должны активно следить за этими передовыми технологиями и рационально выбирать подходящие пескоструйные процессы и среды, чтобы обеспечить успех в жесткой рыночной конкуренции. Комбинируя новые технологии, предприятия смогут не только повысить качество продукции, но и лучше удовлетворять потребности клиентов и продвигать отрасль на более высокий уровень.

Фильтры